Изобретение относится к непрерывной замене жидкости в текущей суспензии и предназначено для применения в целлюлозно-бумажной и других областях промышленности.

Известны способ непрерывного экстрагирования жидкости из волокнистой суспензии и устройство для его осуществления (см. авт.св. 1724768, кл. D 21 C 9/19, 1992).

Способ включает подачу волокнистой суспензии под давлением в зону вытеснения жидкости, подачу промывной жидкости под давление в зону вытеснения, удаление фильтрата, отвод обработанной волокнистой суспензии. Устройство для реализации известного способа содержит корпус для подвода осевого потока суспензии с входным и выходным патрубками, подвижный фильтрующий элемент, установленный в корпусе и снабженный приводом и отверстием для отвода фильтрата, а также устройство для выгрузки обработанной суспензии и средство для подачи промывочной жидкости. Фильтрующий элемент в известном устройстве установлен соосно отражателю на подшипниках скольжения и для промывки перфорации совершает в корпусе возвратно-поступательное движение. Суспензия в известном способе промывки совершает поступательное движение через корпус устройства.

Недостатком известного способа непрерывного экстрагирования жидкости из волокнистой суспензии является неудовлетворительная производительность процесса. На поверхности фильтрующего элемента в ходе фильтрации быстро нарастает слой твердой фазы суспензии, для удаления которой необходимо приводить фильтрующий элемент в движение. Известный способ экстрагирования жидкости, находящий применение в массивном оборудовании ЦБП, в частности в диффузорах, требует энергоемкого привода, поскольку фильтрующий элемент весит несколько тонн. Кроме того, механизм привода должен работать в разных режимах: фильтрующий элемент опускается медленно со скоростью движения суспензии, чтобы не нарушать сплошность потока, и быстро поднимается, чтобы стряхнуть осадок на перфорации. Указанные недостатки приводят к техническим сложностям и непроизводительным затратам времени в эксплуатации оборудования.

Наиболее близкий способ для непрерывного экстрагирования жидкости из волокнистой суспензии описан в работе установки для непрерывного экстрагирования жидкости из волокнистой суспензии, заключающийся в том, что осуществляют подачу волокнистой суспензии под давлением в зону вытеснения жидкости, подачу экстрагирующей (промывной) жидкости под давлением, большим, чем давление подачи волокнистой суспензии в зону вытеснения жидкой фазы из суспензии, удаление фильтрата и отвод обработанной волокнистой суспензии [2]. Недостатком известного способа является неудовлетворительная производительность процесса.

Предложенное техническое решение устраняет явление нарастания осадка на поверхности фильтрующего элемента.

Для решения поставленной технической задачи производят подачу волокнистой суспензии под давление в зону вытеснения жидкости, подачу в эту зону под давлением промывной жидкости, удаление фильтрата и отвод обработанной суспензии. Причем обрабатываемой волокнистой суспензии сообщают непрерывное вращательное движение, а угловую скорость выбирают из условия сохранения равномерной концентрации обрабатываемой волокнистой суспензии. Устройство для осуществле6ния предложенного способа непрерывного экстрагирования жидкости из волокнистой суспензии состоит из корпуса для подвода осевого потока суспензии с входным и выходным патрубками, подвижного фильтрующего элемента, установленного в корпусе и снабженного приводом и отверстием для вывода фильтрата, устройства для выгрузки обработанной суспензии и средства для подачи промывной воды. Фильтрующий элемент снабжен дополнительным, концентрично установленным ситом с верхней и нижней коническими обечайками и продольными ребрами и установлен в корпусе с возможностью вращения.

Анализ документов патентного и научно-технического фондов - отраслевого и регионального - не выявил объектов, аналогичных заявленным.

В предложенном устройстве фильтрующий элемент представляет собой ситовый блок из двух концентрично установленных перфорированных цилиндрических обечаек, одна из которых выполнена с верхней и нижней коническими обечайками и продольными ребрами, смонтированными между фильтрующим элементом и дополнительным ситом. Подаваемая на обработку волокнистая суспензия, проходя через такой ситовой блок, делится на несколько более мелких "рукавов", хорошо сохраняет сплошность и равномерность концентрации. Устраняется перемещение слоев обрабатываемой массы относительно друг друга, и как следствие, смещение вытеснительной жидкости с вытесняемой. Обрабатываемая волокнистая суспензия приводится во вращательное движение вместе с ситовым блоком, при этом градиент давлений вытеснительной жидкости имеет направление, противоположное центробежной силе, воздействующей на волокнистую суспензию, вследствие чего происходят выравнивание концентрации суспензии в радиальном направлении и самоочистка сит.

Способ непрерывного экстрагирования жидкости из волокнистой суспензии реализуется при помощи устройства.

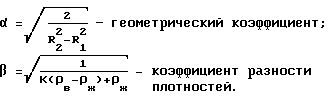

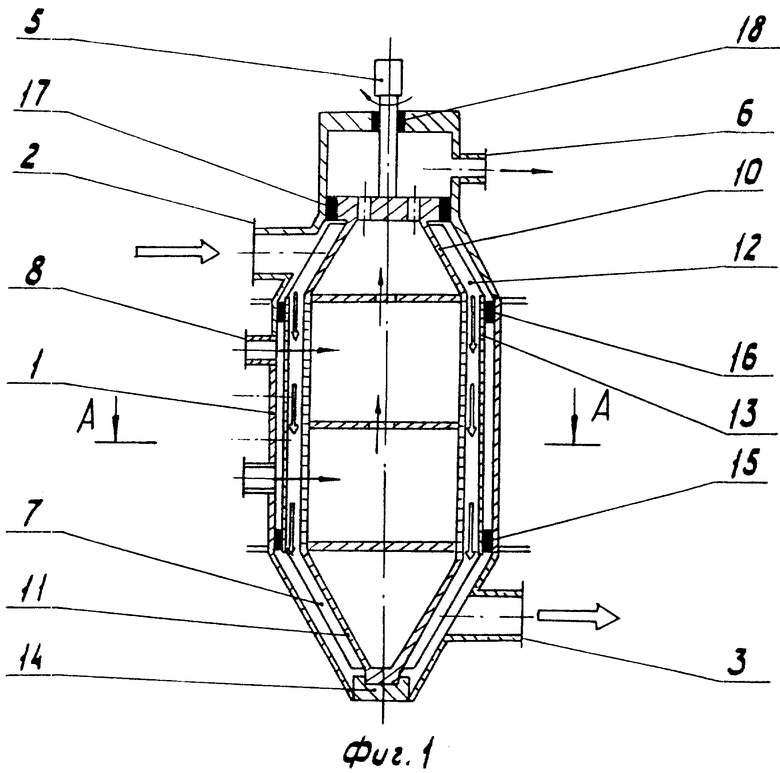

На фиг. 1 показано устройство, продольный разрез; на фиг. 2 - то же, поперечный разрез.

Устройство включает корпус 1 для подвода осевого потока волокнистой суспензии с входным 2 и выходным 3 патрубками. В корпусе 1 установлен подвижный фильтрующий элемент 4, снабженный приводом 5 для обеспечения его вращения с отверстием 6 для вывода фильтрата. В корпусе 1 выполнено также устройство 7 для выгрузки обработанной суспензии и средство 8 для подачи промывной жидкости. Фильтрующий элемент 4 снабжен дополнительным, концентрично установленным ситом 9 с верхней 10 и нижней 11 коническими обечайками и продольными ребрами 12. Фильтрующий элемент 4 с дополнительным ситом 9 образует ситовый блок 13, установленный в корпусе 1 на подпятник 14 и в подшипники 15 - 18 и совершает непрерывное вращательное движение с помощью привода 5.

Работа устройства и реализация предлагаемого способа непрерывного экстрагирования жидкости осуществляются следующим образом.

Волокнистая суспензия, из которой необходимо вытеснить (экстрагировать) жидкую фазу, поступает под давлением через патрубок 2 в кольцевое пространство, ограниченное корпусом 1 и верхней конической обечайкой 10 с продольными ребрами 12 и далее в кольцевые отсеки ситового блока 13, образованные наружной перфорированной цилиндрической обечайкой 9, соединенные продольными ребрами 12. Пройдя зону вытеснения, волокнистая суспензия поступает в кольцевое пространство зоны выгрузки 7, образованной нижней конической обечайкой 11 с продольными ребрами 12 и корпусом 1, и через патрубок 3 выходит из аппарата. Через патрубки 8 подается промывная (экстрагирующая) жидкость под давлением, большим, чем давление волокнистой суспензии. Жидкость проходит через наружную перфорированную цилиндрическую обечайку 4 поперек потока волокнистой суспензии, вытесняя из нее жидкую фазу, через отверстия внутренней перфорированной обечайки 9 в зону фильтрата и далее через отверстие 6 для вывода фильтрата выходит из аппарата.

В ходе фильтрации сотовый блок 13 с помощью привода 5 вращается вместе со слоем волокнистой суспензии, находящейся в кольцевом зазоре между наружной перфорированной цилиндрической обечайкой 4 и внутренней перфорированной обечайкой 9. На суспензию действует центробежная сила, направленная в радиальном направлении, противоположном движению вытесняемой (экстрагированной) жидкости, препятствуя откладыванию слоя твердой фазы волокнистой суспензии (волокна) на поверхности внутренней перфорированной обечайки 9.

Выйдя из зоны вытеснения, волокнистая суспензия поступает в нижнюю часть устройства и далее направляется к патрубку 3 выхода суспензии.

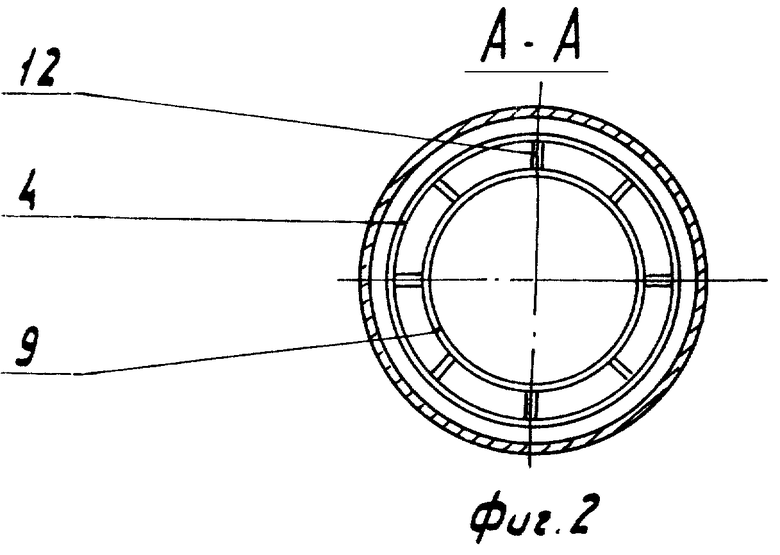

На фиг. 3 приведен график зависимости средней скорости фильтрации промывной жидкости от концентрации промываемой сульфатной целлюлозы (см. Отсчет о НИР "Исследование процесса непрерывной промывки целлюлозы", Петрозаводск, тема 0455-84-28, 1987, с. 56, рис.3.10).

Как следует из указанного графика, с увеличением концентрации массы скорость фильтрации промывной жидкости резко снижается.

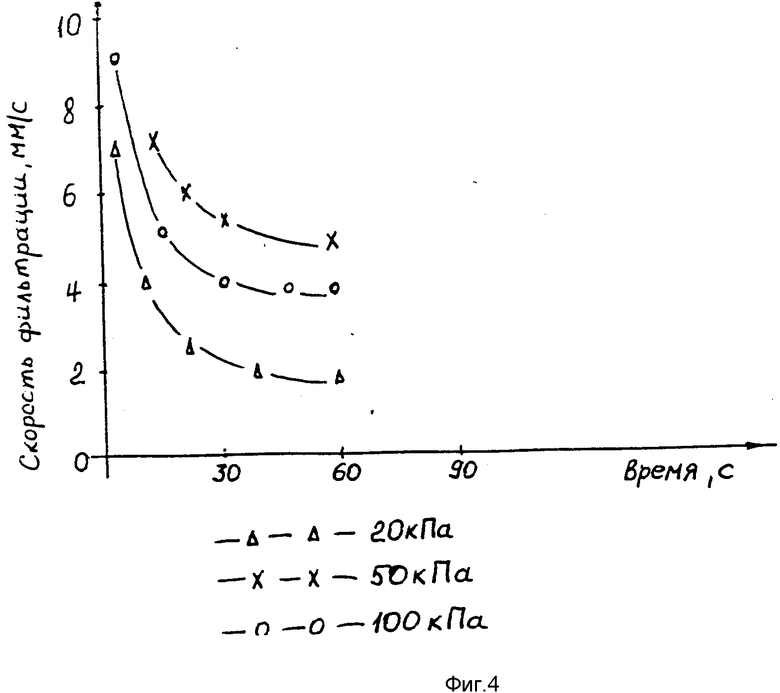

На фиг. 3 приведены графики зависимости скорости фильтрации промывной жидкости от продолжительности фильтрации при разных перепадах давления (см. отчет о НИР "Исследование процесса непрерывной промывки целлюлозы", Петрозаводск, 1987, с. 46, рис. 2.5, тема 0455-84-28).

Из графиков следует, что начальный момент промывки характеризуется высокой скоростью фильтрации, которая в течение 10-30 с резко снижается и стабилизируется на постоянном уровне, изменение и стабилизация скорости фильтрации происходят вследствие сжатия промываемого слоя волокнистой суспензии.

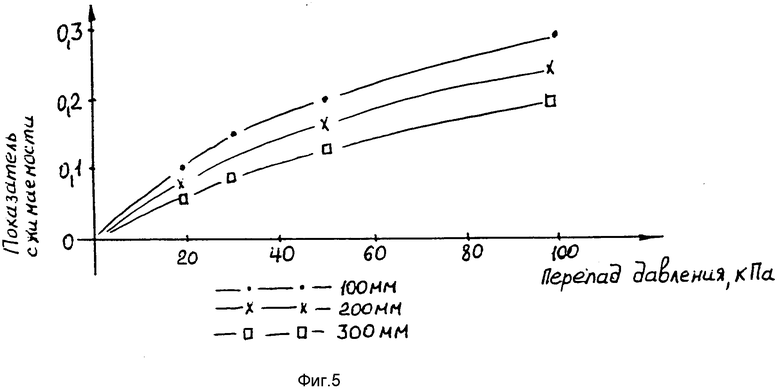

На фиг. 4 приведен график зависимости коэффициента снижаемости от перепада давления для слоев различной толщины.

Из фиг. 4 следует, что более тонкие слои волокнистой суспензии сжимаются в большей степени.

Из анализа графиков 3, 4 и 5 можно сделать вывод, что в аналогах заявляемого устройства в начальные моменты промывки фильтрация происходит через несжатый слой и поэтому скорость фильтрации максимальна, однако через 10-30 с за счет уплотнения волокон волокнистой суспензии увеличивается сопротивление слоя, уменьшаются скорость фильтрации и производительность процесса вытеснения жидкости.

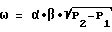

В предлагаемом устройстве вследствие воздействия центробежной силы на волокне Fц= m•ω2.R[H] , (где m - масса волокна, кг; ω - частота вращения ситового блока, c-1; R - расстояние от оси вращения, м), концентрация волокна в кольцевом сечении выравнивается, фильтрация происходит через несжатые слои, поэтому скорость фильтрации и производительность процесса вытеснения максимальны на протяжении всего времени прохождения массы через зону промывки. Кроме того, процесс промывки идет постоянно, тогда как в аналогах во время быстрого подъема сита вверх промывки не происходит.

К другому преимуществу предлагаемого устройства можно отнести и то, что привод ситового блока и выгрузочного устройства совмещены.

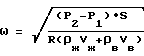

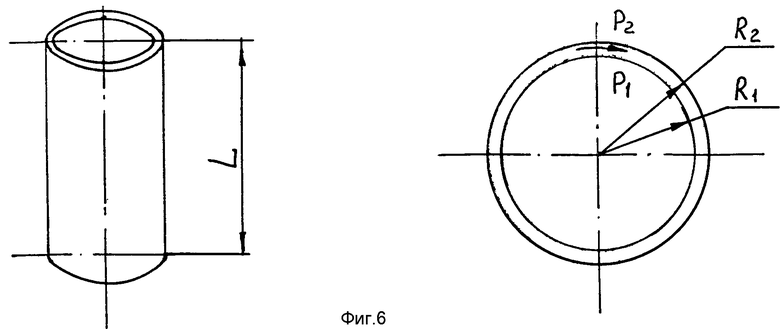

Рассмотрим вращающийся кольцевой слой толщиной ΔR = R2-R1, состоящий из волокна, погружаемого в жидкость (фиг. 6).

P1 - давление внутри кольцевого слоя, Н/м2, P2 > P1;

P2 - давление снаружи кольцевого слоя, Н/м2.

Уравнение равновесия действия центробежных сил заданному перепаду давления

Fц= FΔP,

где Fц - центробежная сила, действующая на суспензию, н,

FΔP - сила, действующая на слой от перепада давления, н;

Fц= mжω2R+mвω2R = (ρжVж+ρвVв)ω2•R,

где mж - масса жидкой фазы, кг;

mв - масса волокна, кг;

ω - угловая скорость, рад/с;

ρж - плотность жидкой фазы, кг/м3;

ρв - плотность волокна, кг/м3;

Vж - объем жидкой фазы в кольце, м3;

Vв - объем волокна в кольце, м3;

R - расстояние от оси, м;

R1 < R < R2

FΔP= (P2-P1)•S,

где S - площадь боковой поверхности, м2

S = 2π•R•L,

где L - длина слоя, м.

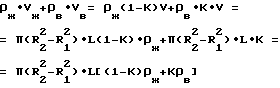

Объем слоя:

V = Vж+Vв= π(R

Обозначим:

Vв= K•V

Vж= (1-K)V,

где K - относительная объемная концентрация волокна в жидкости.

Тогда

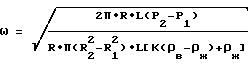

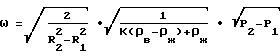

Откуда

или ,

,

или ,

,

где

Использование: изобретение относится к непрерывной замены жидкости в текущей волокнистой суспензии и предназначено для применения в целлюлозно-бумажной и других областях промышленности. Сущность изобретения: способ непрерывного экстрагирования жидкости из волокнистой суспензии включает подачу волокнистой суспензии под давлением в зону вытеснения жидкости, подачу экстрагирующей (промывной) жидкости под давлением, большим давления-волокнистой суспензии, в зону вытеснения жидкой фазы из суспензии, удаление фильтрата и отвод обработанной волокнистой суспензии. Обрабатываемой суспензии волокнистой сообщают непрерывное вращательное движение, при этом угловую скорость вращения выбирают из условия сохранения равномерной концентрации волокнистой суспензии. Устройство для непрерывного экстрагирования жидкости из волокнистой суспензии включает корпус для подвода осевого потока суспензии с входным и выходным патрубками, фильтрующий элемент, устройство для выгрузки обработанной волокнистой суспензии и средство для подачи промывной жидкости. Фильтрующий элемент установлен в корпусе с возможностью вращения и снабжен приводом и имеет отверстие для вывода фильтрата. Фильтрующий элемент снабжен дополнительным, концентрично установленным ситом, выполненным с верхней и нижней коническими обечайками, и продольными ребрами, смонтированными между фильтрующим элементом и дополнительным ситом. Изобретение устраняет нарастание осадка на поверхности фильтрующего элемента. 2 с.п.ф-лы, 6 ил.

| SU, авторское свидетельство, 1724768, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| SU, авторское свидетельство, 1594235, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-07-20—Публикация

1993-05-18—Подача