Изобретение относится к области измерительной техники и служит для определения пространственной геометрии технологических каналов, в т.ч. ядерных реакторов, трубных конструкций, продуктопроводов, буровых скважин.

Известны способы контроля геометрии, заключающиеся в транспортировке через трубу инклинометра с размещенными в его корпусе датчиками зенитного и азимутального углов [1].

Недостатком указанных способов является низкая точность измерения вследствие возрастания погрешности датчиков зенитного и азимутального угла при увеличении диапазона измерения углов.

Наиболее близким к способу является способ, при котором измеряется приращение азимутального угла между двумя взаимосвязанными инклинометрами (метод последовательных ходов), а зенитный угол определяется по отношению к фиксированному направлению - вертикали или гироскопической оси [2].

Недостатком способа является низкая точность измерений по причине неточного измерения зенитного угла при увеличении диапазона измерения.

Технической задачей изобретения в части способа является повышение точности измерений.

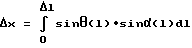

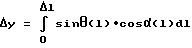

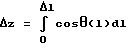

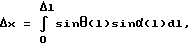

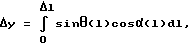

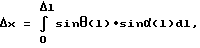

Технический результат в части способа достигается тем, что в способе измерения геометрии технологических каналов, заключающемся в измерении приращений зенитного угла наклона оси технологического канала в реперных точках по высоте канала с помощью датчика зенитного угля инклинометра и приращений азимутального угла между двумя взаимосвязанными инклинометрами с дальнейшим расчетом приращения координат оси технологического канала на основе измеренных приращений углов, согласно изобретению, измерение приращений углов осуществляется поэтапно, причем во время каждого этапа измерений выбираются три реперные точки, размещенные на длине двух взаимосвязанных инклинометров на заданном расстоянии друг от друга, не превышающем длины корпуса каждого инклинометра, из них две реперные точки размещены на длине корпуса одного из инклинометров, определяется наименьший из двух смежных углов, образуемых между осевыми линиями двух взаимосвязанных инклинометров, который принимается за приращение зенитного угла, а приращение координат оси технологического канала рассчитывается по формулам

где Δx, Δy, Δz - приращение координат оси технологического канала;

Δl - заданное расстояние между реперными точками;

α - приращение азимутального угла;

θ - приращение зенитного угля.

Наиболее близким к устройству является устройство, также известное из книги [2] , содержащее два взаимосвязанных инклинометра, датчик защитного угла, измерительный блок и привод перемещения инклинометра.

Недостатком устройства также является низкая точность измерений.

Технической задачей изобретения в части устройства является повышение точности измерений.

Технический результат в части устройства достигается тем, что устройство для измерения геометрии технологических каналов, содержащее два взаимосвязанных инклинометра, датчик зенитного угла, измерительный блок и привод перемещения инклинометров, согласно изобретению, снабжено тремя измерителями расстояний от осевой линии корпуса соответствующего инклинометра до стенок технологического канала, два из которых расположены в корпусе второго инклинометра на его противоположных концах, а третий - в корпусе первого инклинометра, причем каждый из измерителей расстояний выполнен идентично в виде четырех датчиков линейных смещений, размещенных по периметру корпуса соответствующего инклинометра на равном расстоянии друг от друга и с возможностью взаимодействия каждого из датчиков со стенками технологического канала, а датчик зенитного угла выполнен в виде стержня, жестко связанного с корпусом первого инклинометра и шарнирно связанного с корпусом второго таким образом, что свободный конец стержня является продолжением оси корпуса первого инклинометра, а также двух датчиков линейных смещений свободного конца стержня, установленных в корпусе второго инклинометра напротив друг друга с возможностью взаимодействия со свободным концом стержня.

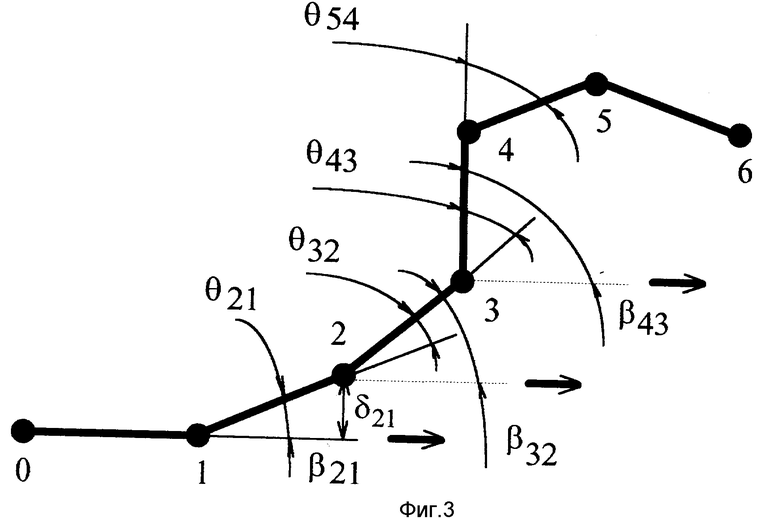

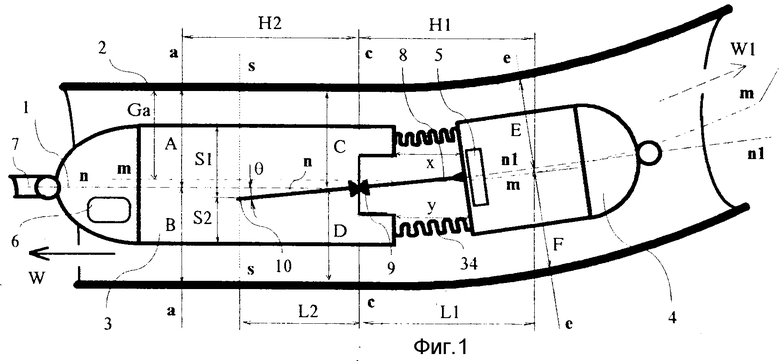

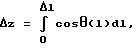

Изобретение поясняется чертежами, где на фиг. 1 показана схема измерения угла между двумя взаимосвязанными инклинометрами; на фиг. 2 - один из возможных вариантов конструкции устройства контроля геометрии технологических каналов с тремя сечениями вдоль корпуса; на фиг. 3 - схема построения приращений координат технологического канала предлагаемым способом в сравнении с известными способами.

Способ реализуется за счет того, что при расчете приращений отклонений оси 1 (m-m) технологического канала 2 (фиг. 1a) в каждой из реперных точек 1, 2, 3, 4, 5, 6 (фиг. 3) на зенитный угол θ принимается угол, который образуют между собой осевые линии n-n и n1-n1 двух взаимосвязанных инклинометров 3 и 4 соответственно (угол θ является наименьшим из двух смежных углов).

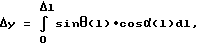

В устройстве для измерения геометрии технологических каналов, содержащем два взаимосвязанных инклинометра (второй) 3 и (первой) 4, датчик зенитного угла, датчик азимутального угла 5, измерительный блок 6, привод 7, датчик зенитного угла выполнен в виде жесткого стержня 8, жестко сочлененного с корпусом 4 первого инклинометра в продолжение его осевой линии n1-n1 и проходящего через шарнирное сочленение 9 в корпус 3 второго инклинометра, величина поперечных смещений (s1, s2, фиг. 1) свободного конца 10 которого относительно осевой линии n-n второй части корпуса 3 фиксируется посредством датчиков линейных смещений 11, 12 (фиг. 2). Корпус 3 второго инклинометра снабжен двумя измерителями 13, 14 расстояний A, B, C, D (в плоскости чертежа) и A', B', C', D' (в ортогональной к плоскости чертежа плоскости) от осевой линии n-n корпуса до стенок 2 технологического канала, расположенными на противоположных концах корпуса 4 вдоль линий a-a, a'-a' и c-c, c'-c', каждый из которых содержит четыре датчика линейных смещений 15, 16, 17, 18; 20, 21, 22, 23 (фиг. 2 сечение A, сечение C), размещенных по периметру корпуса инклинометра на равном расстоянии друг от друга, а корпус 4 первого инклинометра снабжен одним измерителем 19 расстояний E, F (в плоскости чертежа) и E', F' (в ортогональной плоскости, фиг. 2, сечение E) от осевой линии n1-n1 корпуса до стенок технологического канала 2. При этом все три измерителя 13, 14, 19 расстояний отстоят друг от друга на равных дистанциях H1=H2, а шарнирное сочленение 9 датчика зенитного угла является одновременно сочленением между двумя инклинометрами 3 и 4 и находится в плоскости c-c-c'-c' расположения среднего измерителя 14 расстояний C, D, C', D'

На фиг. 2 показан один из вариантов реализации предлагаемого устройства с пьезоэлектрическими датчиками линейных смещений 11, 12; 15. 16, 17, 18, 20, 21, 22, 23, 24, 25, 26, 27. Датчик линейных смещений выполнен на принципе ультразвукового дальномера, измеряющего расстояние от пьезоизлучателя ультразвуковых волн 28 до экрана 29. Ультразвуковой импульс распространяется по жидкости 30, которая удерживается внутри датчика за счет упругого сильфона 31, герметизирующего пространство между платформой 32 пьезоизлучателя и экраном 29. С наружной стороны экрана выполнена полусферическая контактная опора 33. Пьезоэлементы всех дальномеров электрически подключены к измерительному блоку 6, который с заданным интервалом измеряет время распространения ультразвуковой волны от пьезоизлучателя 28 до экрана 29 и обратно в каждом из датчиков смещений. Измеренное время пропорционально расстоянию между пьезоизлучателем и экраном, по которому с поправкой на толщину платформы 32 и контактной опоры 33 определяют текущую длину P каждого из датчиков смещений. Зная величину P каждого из датчиков, к примеру величины P15 и P17 датчиков 15 и 17, и расстояние K между платформами 32 пьезоизлучателей, можно легко получить расстояния A и B от стенок канала до осевой линии n-n корпуса инклинометра 3 вдоль линии a-a по формулам

A = K/2 + P17; B + K/2 + P15,

а также точный диаметр технологического канала, половина величины которого дает расстояние

Ga = (P15 + P17 + K)/2,

которое характеризует расстояние от осевой детали m-m технологического канала 2 до его стенок вдоль линии a-a.

Параметр

Δa = A-Ga = -(B-Ga) (3)

характеризует величину несовпадения осевых линий n-n корпуса инклинометра 3 и m-m технологического канала вдоль линии a-a. Аналогичным образом определяется величина несовпадения Δa′ осевых линий n-n корпуса инклинометра и m-m технологического канала вдоль линии a'-a', ортогональной линии a-a на основе измеренных и вычисленных по вышеуказанным формулам значений параметров A', B'. Таким образом четыре датчика 15, 16, 17, 18 смещений позволяют получить пространственную характеристику величины несовпадения осевых линий n-n корпуса инклинометра и m-m технологического канала в плоскости a-a-a'-a'.

Измеритель расстояния 14 плоскости c-c-c'-c' позволяет получить аналогичную характеристику несовпадения осевых линий n-n корпуса инклинометра и m-m технологического канала в плоскости c-c-c'-c' на основе параметров Δc, Δc′ (сечении C параметр Δc′ не показан, поскольку при данном расположении на фиг. 1, 3 равен нулю). Измеритель расстояния 19, расположенный в плоскости e-e-e'-e', выполняет аналогичные функции, но уже в отношении осевых линий n1-n1 корпуса инклинометра 4 и m-m технологического канала. Знание величины выше описанных несовпадений координат осевых линий инклинометров 3, 4 и технологического канала позволяет через измеренные посредством датчиков зенитного и азимутального углов значения координат инклинометров 3 и 4 находить координаты осевой линии технологического канала, определение которых и является конечной целью замеров. Конкретный механизм приведения координат инклинометров к координатам технологического канала будет приведен ниже.

Способ контроля геометрии технологических каналов реализуется за счет следующих процедур.

Два взаимосвязанных инклинометра 3 и 4 посредством привода 7 (жесткая штанга, трос, энергия потока жидкости, собственный вес) транспортируются вдоль технологического канала 2 в направлении W или W1 (фиг. 1). Направление W является наиболее предпочтительным для процесса измерения, поскольку в этом случае инклинометр 4 более эффективно позиционируется в канале 2. При движении в направлении W1 сопротивление корпуса инклинометра 4 создает относительно шарнира 9 запрокидывающий момент, что вносит в величину зенитного угла между осями инклинометров дополнительные погрешности. Таким образом направление W1 может использоваться для перемещения устройства в исходное состояние контроля или для извлечения устройства из технологического канала по окончании процедуры измерения, а W - как направление измерения.

В режиме измерения измерительный блок 6 производит опрос датчиков смещений 11, 12, измерителей расстояния 13, 14,19, а также датчика азимута 5 в момент прохождения устройством реперных точек 1, 2,3 и т.д. (фиг. 3), расстояние между которыми составляет H1 = H2 (фиг. 1). Таким образом инклинометр 4 при каждом шаге измерения H1 = H2 в точности занимает предыдущее положение инклинометра 3, а новое положение корпуса инклинометра 4 в точности повторяет приращение профиля технологического канала на каждом новом шаге измерения относительно предыдущего. Величина указанного приращения на каждом шаге измерения (в плоскости чертежа и при условии неизменного азимута), к примеру между точками 2 и 1 (фиг. 2), может быть рассчитана через угол θ и расстояние H1 по формуле

S21 = H1 sinθ21 (4)

Величина угла 21 θ (в плоскости чертежа) определяется из показаний S1, S2 датчиков смещения 11, 12 по формуле

θ21 = arcsin[(S1-S2)/L2] = arcsinΔS/L2 (5)

Употребление функции sin в формуле (5) дает хорошие результаты при малых значениях θ , что в действительности и имеет место при рассматриваемом способе измерений. Подставляя формулу (5) в формулу (4), получим

S21 = H1ΔS/L2 (6)

Учитывая, то H1 = L1 (фиг. 1.6), получим

S21 = (L1/L2)ΔS (7)

При использовании в качестве привода 7 жесткой азимутально ориентированной штанги, что как правило имеет место при контроле геометрии технологических каналов ядерных реакторов с длиной порядка 8 м, формула 7 является достаточной для определения приращений координат участка канала между двумя реперными точками в двух ортогональных плоскостях (плоскость чертежа и ортогональная к ней плоскость). Суммирование элементарных приращений между реперными точками 2,1; 3,2; 4,3; 5,4; 6,5 (фиг. 2) дает координаты конца (точка 6) измеряемого интервала 1 - 6 в плоскости измерений. Участок 0 - 1 имеет нулевые координаты или задаваемые с калибровочной установки. По двум проекциям оси технологического канала на эти плоскости легко восстанавливается пространственная форма искривления оси технологического канала.

В случае изменения азимутального угла приращения координат Δx, Δy, Δz в системе координат x, y, z на исследуемом интервале Δl (например, между точками 0 - 5) определяются путем интегрирования элементарных приращений S по длине интервала с учетом азимутальной составляющей:

где α - величина приращений азимутального угла на участках элементарных приращений 1 - 2, 2 - 3 и т.д.

На фиг. 3 показана схема способа построения приращений координат методом двух инклинометров в сравнении с известными способами построения приращений координат относительно заданного направления (гироскопическая ось или вертикаль показаны стрелкой). Углы θi,i-1 соответствуют предлагаемому способу, углы βi,i-1 - известным способам. Как видно из схемы, абсолютные значения приращений углов θi,i-1 в описанном способе значительно меньше, чем в известном. Это объясняется тем, что величина угла θi,i-1 определяется скоростью набора кривизны технологического канала, которая, как правило, не превышает 20' (метр в технологических каналах ядерных реакторов, а в буровых скважинах находится в пределах 5 - 10o) в местах установки отклонителей. Величина угла βi,i-1 зависит от абсолютного угла наклона технологического канала или скважины по отношению к вертикали или гироскопической оси и может колебаться от 0 до 110o и более, что существенно уменьшает точность измерения зенитного угла в сравнении с узкодиапазонным датчиком измерения угла в предлагаемых устройстве и способе измерения. Другим преимуществом описанных способа и устройства является высокая динамическая устойчивость и ударопрочность конструкции датчика зенитного угла по сравнению с гравитационно-чувствительными и гироскопическими датчиками в известных инклинометрах. Практически всем гравитационно-чувствительным угломерам присуща колебательность чувствительного элемента, а гироскопическим датчикам - низкая ударопрочность, что понижает точность измерений. В описанном устройстве зенитный угол жестко задается взаимоположением корпусов двух инклинометров. Устройство приобретает прецизионную точность контроля положения оси технологического канала благодаря измерителям расстояний 13, 14, 19, которые позволяют точно определять взаиморасположение осей корпусов инклинометров 3, 4 и технологического канала и корректировать кривую (фиг. 3) с учетом величины этого несовпадения.

Рассмотрим пример приведения координат осевых линий n-n и n1-n1 инклинометров 3 и 4 к осевой линии m-m технологического канала. Для ясности рассмотрим данную задачу в плоскости чертежа.

Имеются величины несовпадения Δa и Δc осевой линии технологического канала m-m и осевой линии корпуса инклинометра 3 вдоль линий a-a и c-c соответственно, полученные посредством измерителей расстояний 13 и 14 по формулам (1), (2), (3). Имеется также величина несовпадения Δl осевой линии технологического канала m-m осевой линии корпуса инклинометра 4 вдоль линий e-e, полученная посредством измерителя расстояний 19 по формулам (1), (2), (3). Требуется по известным параметрам Δa, Δc и Δl определить поправку к значению когда θ , чтобы оно соответствовало не углу между осевыми линиями корпусов инклинометров 3 и 4, которые в действительности могут занимать смещенное (перекошенное) относительно стенок и осевой линии технологического канала положение, а приращению угла наклона осевой линии m-m технологического канала на участках 1 - 2, 2 - 3 и т.д.

Углы перекосов корпуса инклинометров определяются на основе расстояний H1, H2 между плоскостями расположения измерителей расстояний 13, 14, 19, которые задают также плоскости центрирования корпусов инклинометров 3, 4. Так как шарнирное сочленение 9 между инклинометрами 3 и 4 находится в плоскости c-c-c'-c' среднего измерителя расстояний 14, этот измеритель расстояний выполняет функции второго центратора как корпуса инклинометра 3, так и корпуса инклинометра 4.

Угол перекоса ϕ3 корпуса инклинометра 3 относительно осевой линии технологического канала определяется по формуле

ϕ3= arctg(Δa-Δc)/H2.

Угол перекоса ϕ корпуса инклинометра 4 определяется по формуле

Истинный угол θист приращения угла наклона осевой линии технологического канала находится по формуле

θист= θ ± ϕ3± ϕ4.

На основе значения θист строятся скорректированные приращения отклонений оси технологического канала с использованием формул (4) - (8).

Однако реализация описанного способа возможна и без применения системы компенсации перекосов корпуса, если вероятность таковых мала или требования к точности замера кривизны не так высоки. Отличием вышеописанной методики компенсации перекоса от известной является необходимость компенсации перекосов двух взаимосвязанных инклинометров, что усложняет задачу и конструкцию системы компенсации.

Таким образом, описанные способ и устройство для его реализации позволяют вести контроль пространственной геометрии технологических каналов во всем диапазоне углов (0 - 180o) с высокой точностью. Устройство имеет значительный резерв повышения точности измерения зенитного угла за счет возможности увеличения параметра L2, от которого зависит коэффициент преобразование угловое смещение - линейное смещение. Устройство может использовать любые известные типы измерителей расстояний и смещений. Вариант измерителей линейных смещений с пьезоэлектрическими дальномерами и сильфонами имеет достаточно высокое разрешение - 10 мкм и высокую радиационную стойкость. Вариант работоспособен как в газовых, так и в жидких средах с температурой до 300oС и давлением до 50 Мпа. Устройство может иметь встроенный измерительный блок с блоком памяти или выносной измерительный блок и линию связи. Работа устройства особенно эффективна при его транспортировке посредством жесткой азимутально-ориентированной штанги (контроль геометрии технологических каналов ядерных реакторов). В этом случае расчетные формулы предельно упрощаются.

Известные устройства с гравитационно-чувствительными датчиками позволяют вести контроль только вертикальных каналов в небольшом (0 - 15o) диапазоне углов. Описанный способ делает возможным контроль технологических каналов ядерных реакторов с горизонтальным расположением, а также продуктопроводов.

Датчик зенитного угла может быть выполнен также в виде измерителей смещений, расположенных между встречными торцами инклинометров 3 и 4 на линиях X и Y (фиг. 1).

Корпуса инклинометров могут быть связаны между собой также стабилизирующим сильфоном 34, не препятствующим их относительному угловому и круговому перемещению.

Изобретение может быть использовано в ядерной энергетике, нефтяной промышленности и других отраслях промышленности, связанных с эксплуатацией технологических каналов, скважин и трубопроводов.

Использование изобретения существенно повысит точность контроля пространственной геометрии (искривлений и диаметра) технологических каналов, скважин, трубопроводов, трубных конструкций.

Использование: в области измерительной техники. Сущность изобретения в части способа: измеряются приращения зенитного угла наклона оси технологического канала в реперных точках по высоте канала с помощью датчика зенитного угла инклинометра и приращений азимутального угла между двумя взаимосвязанными инклинометрами с дальнейшим расчетом приращений координат оси технологического канала на основе измеренных приращений углов, которые осуществляются поэтапно, причем во время каждого этапа измерений выбираются три реперные точки, размещенные на длине двух взаимосвязанных инклинометров на заданном расстоянии друг от друга, не превышающем длины корпуса каждого инклинометра, из них две реперные точки размещены на длине корпуса одного из инклинометров, определяется наименьший из двух смежных углов, образуемых между осевыми линиями двух взаимосвязанных инклинометров, который принимается за приращение зенитного угла. Устройство содержит два взаимосвязанных инклинометра 3 и 4 посредством привода 7, измерительный блок б, датчики смещений II, 12, 15, 16, 17, 18, 20, 21, 22, 23, измерители расстояний 13, 14, 19, датчик азимута 5, датчик зенитного угла в виде жесткого стержня 8. 2 c.п. ф-лы. 3 ил.

где Δx, Δy, Δz - приращения координат оси технологического канала;

Δl - заданное расстояние между реперными точками;

α - приращение азимутального угла;

θ - приращение зенитного угла.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Исаченко В.Х | |||

| Инклинометрия скважины | |||

| - М.: Недра, 1987, с.59 - 110 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Трофимов А.И | |||

| и др | |||

| Техника измерения искривлений технологических к анало в ядерных реакторов | |||

| - М.: Энергоатомиздат, 1981, с.10. | |||

Авторы

Даты

1998-07-10—Публикация

1994-09-22—Подача