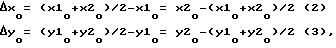

Указанное изобретение относится к области измерительной техники и служит для определения геометрии канальных труб, буровых скважин, технологических каналов ядерных реакторов, продуктопроводов.

Известны способы измерения геометрии, заключающиеся в раздельной транспортировке через трубу измерителей углов наклона и диаметра или одновременном транспортировании функционально не связанных измерителя углов наклона и измерителя диаметра [1].

Недостатком указанных способов является низкая точность измерения вследствие неконтролируемых перекосов корпуса измерителей углов наклона и диаметра в трубе, вызванных воздействием привода, а также неточностями центровки корпуса, обусловленные флуктуациями диаметра трубы.

Целью изобретения является повышение точности измерений.

Указанная цель достигается за счет того, что при измерении геометрии канальных труб одновременно с измерением искривлений трубы измеряют диаметр трубы и смещение оси корпуса измерителя углов по отношению к стенкам трубы, по результатам измерений рассчитывают флуктуации угла между осью корпуса и осью трубы, вычитают значение флуктуации угла из показаний измерителя углов и используют эту разницу для вычисления значения диаметра канальных труб.

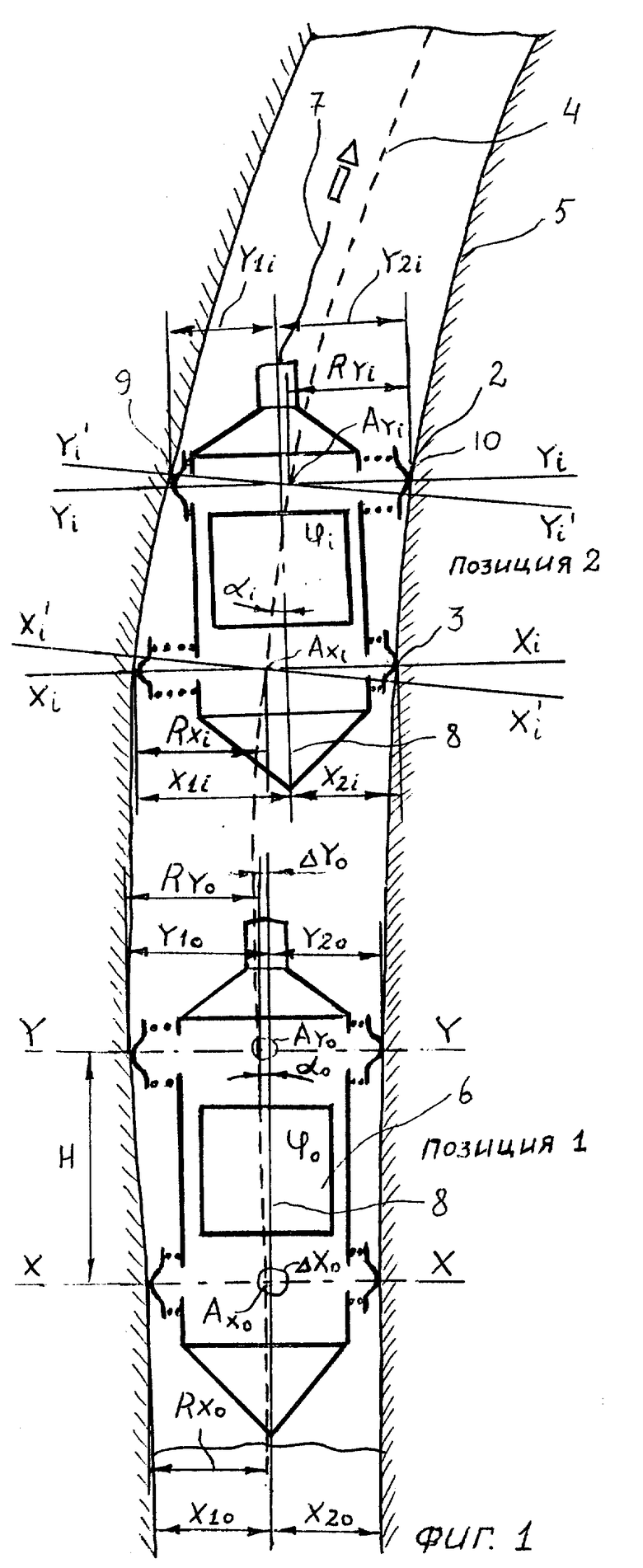

Указанная цель достигается также за счет того, что устройство для измерения геометрии канальных труб, содержащее корпус, два центрирующих механизма, расположенных вдоль оси корпуса, измеритель углов и измеритель диаметра, привод и измерительный блок, снабжено вторым измерителем диаметра, установленным относительно первого под углом 45o, каждый из измерителей диаметра расположен в плоскости соответствующего центрирующего механизма, каждый из которых выполнен в виде сильфонной камеры крестообразной формы с плоскими экранами, расположенными с внутренней стороны камеры, и установленными соответственно с наружной стороны роликами, а привод электрически связан с измерительным блоком. Измерители диаметра выполнены идентично в виде стержня квадратного сечения, размещенного в центре крестовины, на боковых сторонах которого находятся 4 пьезоизлучателя, обращенных соответственно к торцам сильфонных камер.

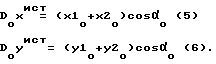

На фиг. 1 показана графическая интерпретация предлагаемого способа измерений геометрии канальных труб. На фиг. 2 показано устройство, реализующее способ.

Методы измерения геометрии канальных труб осуществляются путем измерения угла наклона оси трубы посредством измерителя углов по отношению к фиксированному направлению, например вертикали, в серии реперных точек вдоль трубы, отстоящих друг от друга на длину базы H корпуса 1 измерителя углов. Т.к. в плоскостях X - X и Y - Y корпуса измерителя углов обычно размещаются центрирующие механизмы 2, 3, принято допущение, что точки Ax и Ay на оси корпуса измерителя углов лежат также на оси 4 канальной трубы 5 (фиг. 1). При ходе измерителя углов снизу-вверх, смещение δyi точки Ayi определяется относительно смещения δxi точки Axi по формуле

δyi = δxi+H sin ϕi, (1) ,

где

ϕi - показания измерителя углов 6 (фиг. 1).

Измерение диаметра осуществляют в плоскости поперечного сечения трубы, на линии максимального диаметра, для чего также необходимо, чтобы ось корпуса измерителя диаметра совпадала с осью канальной трубы.

Опыт измерений показывает, что при движении корпуса устройства вдоль трубы под действием привода 7, происходит неконтролируемый уход оси 8 корпуса измерителя углов (измерителя диаметра) от оси 4 канальной трубы 5 даже в плоскостях X-X,Y-Y, размещения центрирующих механизмов по следующим основным причинам:

- поперечная составляющая действия привода на верхний конец корпуса 1 измерителя углов (диаметра) внутри трубы 5, приводит к перекосам корпуса внутри трубы 5;

- флуктуации диаметра трубы приводят к смещению точки равновесия между двумя противоположными опорами 9, 10, каждого из центрирующих механизмов 2, 3, что также приводит к рассогласованию осей 4 и 8;

- неодинаковый коэффициент трения о стенку трубы контактных опор 9, 10 центрирующих механизмов, который может быть обусловлен наличием неоднородных отложений на стенках трубы в случае скользящей опоры, или вероятным заеданием роликовых опор, приводит к перекосам корпуса;

- случайные перекосы, например, от препятствий при движении;

- перекосы, обусловленные попаданием опор на каверны, включения, другие локальные дефекты.

Все вышеперечисленные факторы приводят к тому, что угловые показания измерителя углов 6 соответствуют наклону корпуса 1 измерителя углов 6, а не наклону оси 4 канальной трубы, а показания измерителя диаметра соответствуют не диаметру в плоскости поперечного сечения X'-X' трубы 5 (фиг. 1, позиция 2), а некоему в расстоянию между стенками трубы в сечении X - X. Другим следствием перекосов корпуса 1 является уход контактных опор измерителя диаметра с линии максимального диаметра A - A на линию A' - A', которая соответствует одной из хорд окружности сечения трубы (см. фиг. 2, сечение Y - Y).

Предлагается способ и устройство для его реализации, посредством которых осуществляется точное измерение ухода оси корпуса измерителя углов (измерителя диаметра) от оси канальной трубы в плоскостях размещения центрирующих механизмов, которое позволяет вычислить флуктуации угла между осью 8 корпуса 1 измерителя углов (диаметра) и осью 4 канальной трубы и затем вычесть их из показаний измерителя углов 6. Кроме того, способ позволяет приводить плоскость измерения диаметра к плоскости поперечного сечения трубы.

Способ осуществляется за счет следующей методики и устройства, его реализующих.

В плоскостях X - X, Y - Y корпуса 1 измерителя углов располагают измерители расстояния от условной оси корпуса 1 (стержень квадратного сечения 11) измерителя углов до противоположных стенок трубы. Указанные измерители расположены в двух ортогональных плоскостях A - A, B- B и выполнены в виде ультразвуковых пьезоэлектрических дальномеров, содержащих пьезоэлементы 12, 13, 14, 15, которые подключены к измерительному блоку 16 (фиг. 2). Дальномер с пьезоэлементом 12 измеряет смещение Y1, дальномер с пьезоэлементом 13 смещение Y2. Сумма смещений Y1 и Y2 с поправкой на толщину стержня 11 дает диаметр канальной трубы в плоскости A-A (фиг. 2) и в сечении трубы Y - Y (фиг. 2).

Точно также измеряются смещения и диаметр посредством дальномеров с пьезоэлементами 14, 15 в плоскости B - B (фиг. 2) в том же сечении (рис. 1). Аналогичную конструкцию имеют измерители 17 расстояний X1 и X2 (фиг. 1) в сечении X - X и плоскости C - C (фиг. 2) и ортогональный к нему измеритель в плоскости D - D (фиг. 2). Плоскости измерения расстояний и диаметра CC, DD в сечении X - X, установлены относительно плоскостей измерения смещений и диаметра A - A, B - B, в сечении Y - Y на 45o с целью идентификации эллипсоидальности трубы и односторонней некруглости ее сечения. Указанные измерители расстояний и диаметра размещены в центре крестовины сильфонов 17, 18, имеющих наружные контактные ролики 19 и отражающий экран 20 на торцах сильфонов. Для лучшей проводимости ультразвука крестовины могут быть заполнены жидкостью 21 и сообщаться с компенсирующей камерой 22 (фиг. 2). Сильфоны позволяют удерживать точку M на отражающем экране 20 на линии максимального диаметра A - A даже при смещении оси корпуса измерителя углов, к примеру в плоскость A' - A', за счет своей гибкости во всех направлениях. Использование ультразвуковых дальномеров в качестве измерителей расстояний, позволяет осуществлять бесконтактное измерение расстояний в двух ортогональных плоскостях, к примеру A-A и B-B в одном сечении (Y - Y), а также фиксировать расстояние от пьезоэлемента 12 до точки M в случае смещения оси пьезоэлемента с линии A - A на линию A' - A' (фиг. 2) за счет пространственного характера распространения ультразвуковой волны, что в других типах измерителей смещения (индуктивных, емкостных) при нарушении взаимоположения чувствительных элементов не в плоскости измерений, затруднено. Контактные ролики 19 служат для фиксации точек k1 - k2, между которыми производится измерение диаметра, в том числе за счет трения опоры о стенку трубы в случаях резких перекосов корпуса. Кроме того, точка контакта со стенкой трубы M роликов 19, при условии, что они закреплены на гибком сильфоне, при смещении измерителя диаметра в плоскость A' - A', "скатывается" на линию максимального диаметра A-A, что приводит к эффекту "автокоррекции" опор 19 в процессе движения измерителя диаметра.

Способ измерения геометрии труб заключается в выполнении следующих процедур.

1. В исходном состоянии (позиция 1) корпус 1 устройства находится в неподвижном состоянии, оси 4 и 8 трубы 5 и корпуса измерителя углов 1 смещены друг относительного друга на угол αo .

В этом положении осуществляется измерение расстояний X1, X2 в сечении X - X, расстояний Y1, Y2 в сечении Y - Y, угла ϕo измерителя углов 6. При использовании многокоординатного измерителя углов (гироскопического или акселерометрического) измеряются все угловые координаты. Для простоты рассмотрим реализацию способа в одной плоскости чертежа (фиг. 1).

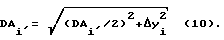

По данным замеров находят исходные уставки Δxo,Δyo между осями 8 и 4 измерителя углов и трубы в нижнем X - X и верхнем Y - Y сечениях по формуле

здесь

(x1o+x2o)/2 - радиус трубы 5 в сечении X - X, (y1o+y2o)/2 - то же в сечении Y - Y.

Определяют исходный угол αo между осями 8 и 4 по формуле

αo= arctg[(Δxo-Δyo)/H] (4),

где

H - расстояние между центрирующими механизмами устройства.

2. Рассчитав угол рассогласования осей αo, производят коррекцию диаметра в сечениях X - X и Y - Y, по формуле

Таким образом, диаметр из плоскости фактического измерения xi - xi, yi - yi, приводится к плоскости поперечного сечения трубы xi' - xi', yi' - yi'.

3. Находят угол наклона оси 4 канальной трубы по формуле

ϕ

Определяют смещение δyo реперной точки Ay0 относительно смещения δxo реперной точки Ax по формуле

δyo= δxo+H sin ϕ

Если принять для начальной точки δxo= 0, то получим

δyo= H sinϕ

При перемещении корпуса устройства на i-е число реперных точек (позиция 2), производятся текущие измерения расстояний X1, X2, Y1, Y2 от оси корпуса до стенок канальной трубы.

По данным замеров, используя формулы (2 - 8) находят текущий угол αi , истинный диаметр в плоскостях xi' - xi', yi' - yi', истинный угол ϕ

Для более точных вычислений следует после вычисления истинного диаметра (пункт 2, формулы 5, 6), вновь пересчитать Δxo,Δyo,αi с учетом нового значения диаметра (радиуса) методом последовательных приближений до требуемой сходимости результатов.

При значительных перекосах корпуса устройства, даже несмотря на эффект "автокоррекции" опор, описанный выше, может происходить уход опор 9, 10 с линии максимального диаметра A - A на линию окружности A' - A' (фиг. 2).

Этот эффект возникает в случае отсутствия у измерителей расстояний от оси корпуса устройства до стенок трубы, устройств точечного контакта со стенкой трубы.

В этом случае предлагается следующий способ обработки результатов. Так как величина смещения из плоскости A - A в плоскость A' - A' измерителя диаметра на линии A - A есть величина, равная Δyi, определяемая в плоскости B - B из выражения 3, а диаметр DAi' в плоскости A' - A' известен из показаний диаметромера, работающего в плоскости A' - A', истинный диаметр в плоскости A - A определяется из выражения

В действительности, сечение труб не всегда является круглым. А для строгой идентификации эллипсоидного сечения необходимо проводить измерения диаметра как минимум в четырех плоскостях. Для этого нижняя крестовина сильфонов развернута относительно верхней на 45o.

После того как через одно сечение прошли оба измерителя диаметра (верхний 18 и нижний 17), проводится идентификация эллипсоидальности, а расчет истинного диаметра в выражении (10) уже ведется из уравнения эллипса.

Так как нижняя крестовина сильфонов 17 развернута относительно верхней 18 на 45o в плоскости измерений, необходимо приводить данные замеров расстояний x1i, x2i, y3i, y4i от оси корпуса устройства из плоскостей C - C и D - D к плоскостям A - A и B - B. Указанное приведение осуществляется путем приведения одной системы координат к другой.

Предлагаемый способ и устройство позволяют измерить флуктуации угла между осями 4 и 8 с точностью, вполне сопоставимой с точностью измерителя углов 6. Так, к примеру, если чувствительность ультразвукового дальномера в сечениях X - X, Y - Y составляет 0,01 мм, то точность измерения угла αi составляет величину

Δαi= arctg(0,01/H),

что при расстоянии между центрирующими механизмами H, к примеру 400 мм, составит 5''. Примерно такую же чувствительность имеют лучшие из известных измерителей углов.

Устройство позволяет измерять искривления и диаметр за один проход по трубе, что существенно повышает оперативность замеров.

Способ может быть реализован на угломерах, не имеющих специальных центраторов.

В местах аномальных скачков диаметра (каверны, включения) данные угловых измерений аппроксимируются предыдущими значениями или аннулируются, т.к. в этом случае невозможно определить истинный радиус канальной трубы и провести точную коррекцию угла ϕi .

Конструкция устройства обладает признаком "единства", т.к. показания измерителей углов и диаметров в вышеописанном исполнении являются взаимоскоррелированными. Также являются взаимноскоррелированными показания измерителей расстояний от корпуса устройства до стенок трубы в двух ортогональных плоскостях. Следовательно, именно крестообразные опоры и соответствующие измерители смещения в плоскостях расположения центрирующих механизмов позволяют проводить точную коррекцию диаметров и значений углов наклона канальных труб при перекосах корпуса устройства.

Ультразвуковые дальномеры с пьезоэлементами допускают эксплуатацию прибора в жестких температурных и радиационных условиях, что предопределяется высокой стойкостью пьезокерамики.

Сильфонные центраторы помимо эффекта "автокоррекции" линии максимального диаметра являются надежным баростойким узлом, особенно в сочетании с компенсирующим сильфоном и жидкостью внутри полости корпуса.

Измеритель смещений в каждой из плоскостей может быть выполнен в виде одного пьезоэлемента, расположенного на торце одного из сильфонов, измеряющего два расстояния:

1 - от торца одного сильфона до торца противоположного сильфона (диаметр трубы);

2 - от торца сильфона до центрального стержня (расстояние между осью корпуса устройства и стенкой трубы).

Для обеспечения проходимости одной и той же ультразвуковой волны через стержень до экрана противоположного сильфона стержень может быть выполнен, к примеру, в виде шайбы с центральным отверстием, равным диаметру пьезоэлемента. В этом случае первый отраженный импульс будет соответствовать расстоянию от пьезоэлемента до шайбы, второй - расстоянию до торца противоположного сильфона, см. фиг. 2 сечения X - X.

Кроме упрощения измерительной схемы, такая конструкция позволяет отфильтровать помехи и шум, отраженный от противоположного экрана, а также локализовать зону ультразвуковой локации вокруг точки M, лежащей на линии максимального диаметра. Указанные шайбы располагаются в пределах сильфонных камер, чтобы не перекрывать своим корпусом ультразвуковой тракт ортогонального к данному измерителя диаметра.

Предлагаемый способ и устройство для его реализации позволяют производить точную оценку положения корпуса устройства контроля геометрии канальных труб относительно этих труб, что делает достоверным показания измерителя углов, по которым ведется отсчет профиля труб, горизонтальных и вертикальных проложений трубопроводов, продуктопроводов, буровых, скважин и т.д. Особенно актуальной эта задача является в атомной энергетике при контроле искривлений и диаметра технологических каналов ядерных реакторов, от которых зависит безаварийная работа реактора. В этом случае требования к точности замеров на порядок выше, чем в геологии, бурении и других отраслях промышленности. Опыт контролируемых процедур на технологических каналах показывает, что даже малейшие возмущающие факторы, влияющие на перекосы корпуса измерителя углов и диаметра, приводят к недопустимым погрешностям измерений.

Вышеописанный способ с устройством является единственно возможным вариантом получения достоверных результатов по отношению к геометрии канальных труб при наличии вышеописанных дестабилизирующих факторов.

Использование: в измерительной технике, для определения геометрии канальных труб, буровых скважин. Сущность изобретения: при измерении геометрии канальных труб одновременно с измерением искривлений трубы измеряют диаметр трубы и смещение оси корпуса измерителя углов по отношению к стенкам трубы, по данным измерений рассчитывают флуктуации угла между осью измерителя угла и осью канальной трубы. Устройство включает два измерителя диаметра, два центрирующих механизма, измеритель углов и измерительный блок. 2 с. и 1 з.п. ф-лы, 2 ил.

| Техника измерения искривлений технологических каналов ядерных реакторов | |||

| Сборник/Под ред | |||

| А.И.Трофимова и др.-М.: Энергоатомиздат, 1981, с.43, 57-62. |

Авторы

Даты

1998-05-20—Публикация

1993-03-02—Подача