Изобретение относится к области ультразвукового контроля изделий и может быть использовано для измерения проходного сечения труб с внутренними отложениями.

Решаемая техническая задача заключается в повышении точности измерения проходного сечения трубопровода с учетом отложений на внутренних стенках трубы и в проведении измерения без прерывания процесса эксплуатации трубопровода.

Решаемая техническая задача достигается тем, что в способе измерения проходного сечения трубопроводов с помощью первого ультразвукового преобразователя, размещенного на внешней поверхности трубопровода, вводят ультразвуковые колебания по нормали к наружной поверхности трубопровода через стенку трубопровода, отложения на внутренней поверхности трубопровода и проходное сечение, заполненное жидкостью, принимают этим же ультразвуковым преобразователем отраженные от границы раздела между жидкостью и противоположной внутренней поверхностью трубы с отложениями ультразвуковые колебания и измеряют время t1 их прохождения, после этого с помощью второго ультразвукового преобразователя, установленного на внешней поверхности трубопровода диаметрально противоположно первому ультразвуковому преобразователю, излучают ультразвуковые колебания в сторону первого ультразвукового преобразователя, принимают отраженные от границы раздела между жидкостью и противоположной внутренней поверхностью трубы с отложениями ультразвуковые колебания и измеряют время t2 их прохождения, затем измеряют время t3 прохождения ультразвуковых колебаний от первого до второго ультразвукового преобразователя и проходное сечение трубы определяют по формуле

где

D - диаметр проходного сечения трубопровода;

C - скорость ультразвука в жидкости.

Измерения могут проводить при заполнении трубопровода водой.

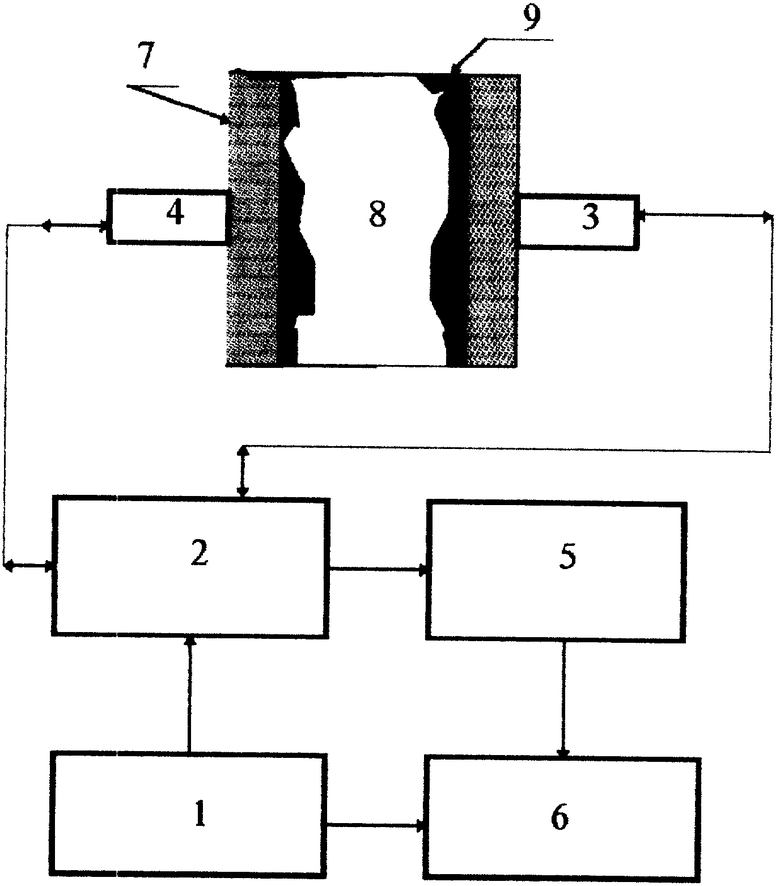

На чертеже изображено устройство, с помощью которого может быть осуществлен данный способ, содержащее генератор 1 возбуждающих импульсов, выход которого соединен с входом коммутатора 2, с ним соединены первый 3 и второй 4 ультразвуковые преобразователи, выход которого соединен с усилителем 5, его выход в свою очередь, подключен к входу осциллографа 6, вход синхронизации которого подключен к генератору 1 возбуждающих импульсов. Первый ультразвуковой преобразователь 3 закреплен на внешней поверхности трубопровода 7, заполненного жидкостью 8, например водой, и имеющей отложения 9 на внутренней поверхности трубопровода. Второй ультразвуковой преобразователь 4 закреплен на диаметрально противоположной внешней поверхности трубопровода 7 диаметрально противоположно первому ультразвуковому преобразователю 3.

Рассмотрим осуществление способа с помощью описанного устройства.

Процесс измерения можно подразделить на три этапа. На первом этапе генератор 1 возбуждающих импульсов вырабатывает импульсы, которые через коммутатор 2 подаются на первый ультразвуковой преобразователь 3, возбуждающий в трубопроводе 7 ультразвуковые колебания. Этот же первый ультразвуковой преобразователь 3 принимает отраженные от границы раздела жидкостью и противоположной внутренней поверхностью трубы с отложениями ультразвуковые колебания, которые через коммутатор 2 подаются на вход усилителя 5, а затем на осциллограф 6, работающий в режиме внешней синхронизации от генератора 1 возбуждающих импульсов. По осциллографу 6 измеряется время t1 прохождения ультразвуковых колебаний от первого ультразвукового преобразователя 3 до границы раздела между жидкостью и противоположной внутренней поверхностью трубопровода с отложениями и обратно.

На втором этапе импульсы генератора 1 возбуждающих импульсов через коммутатор 2 подаются на второй ультразвуковой преобразователь 4, установленный на внешней поверхности трубопровода диаметрально противоположно первому ультразвуковому преобразователю 3. Второй ультразвуковой преобразователь 4 излучает ультразвуковые колебания в сторону первого ультразвукового преобразователя 3, принимает отраженные от границы раздела между жидкостью и противоположной внутренней поверхностью трубы с отложениями ультразвуковые колебания, которые через коммутатор 2 подаются на вход усилителя 5, а затем на осциллограф 6, работающий в режиме внешней синхронизации от генератора 1 возбуждающих импульсов. По осциллографу 6 измеряется время t2 прохождение ультразвуковых колебаний от второго преобразователя 4 до границы раздела между жидкостью и противоположной внутренней поверхностью трубы с отложениями и обратно.

На третьем этапе импульсы с генератора 1 возбуждающих импульсов через коммутатор 2 подают на первый ультразвуковой преобразователь 3, а в качестве приемного используют второй ультразвуковой преобразователь 4, сигнал с которого через коммутатор 2 подают на усилитель 5 и далее на осциллограф 6 и измеряют время t3 прохождения ультразвуковых колебаний от первого ультразвукового преобразователя 3 до второго ультразвукового преобразователя 4, проходное сечение трубы определяют по формуле

где

D - диаметр проходного сечения трубопровода;

t1 - время прохождения ультразвуковых колебаний от первого преобразователя до границы раздела между жидкостью и противоположной внутренней поверхностью трубы с отложениями и обратно;

t2 - время прохождения ультразвуковых колебаний от второго преобразователя до границы раздела между жидкостью и противоположной внутренней поверхностью трубы с отложениями и обратно;

t3 - время прохождения ультразвуковых колебаний от первого до второго преобразователей;

C - скорость ультразвука в жидкости.

Использование: для измерения проходного сечения труб с внутренними отложениями. Сущность изобретения: способ измерения проходного сечения трубопроводов заключается в том, что с помощью первого ультразвукового преобразователя, размещенного на внешней поверхности трубопровода, вводят ультразвуковые колебания по нормали к наружной поверхности трубопровода через стенку трубопровода, отложения на внутренней поверхности трубопровода и проходное сечение, заполненное жидкостью, принимают этим же ультразвуковым преобразователем отраженные от границы раздела между жидкостью и противоположной внутренней поверхностью трубы с отложениями ультразвуковые колебания и измеряют время t1 их прохождения, после этого с помощью второго ультразвукового преобразователя, установленного на внешней поверхности трубопровода диаметрально противоположно первому ультразвуковому преобразователю, излучают ультразвуковые колебания в сторону первого ультразвукового преобразователя, принимают отраженные от границы раздела между жидкостью и противоположной внутренней поверхностью трубы с отложениями ультразвуковые колебания и измеряют время t2 их прохождения, затем измеряют время t3 прохождения ультразвуковых колебаний от первого до второго ультразвукового преобразователя и проходное сечение трубы определяют по формуле D = [(t1 + t2 - 2t3)c]/2, где D - диаметр проходного сечения трубопровода; С - скорость ультразвука в жидкости. Измерения могут проводить при заполнении трубопровода водой. Технический результат заключается в повышении точности измерения проходного сечения трубопровода и в проведении измерения без прерывания процесса эксплуатации трубопровода. 1 ил.

где D - диаметр проходного сечения трубопровода;

C - скорость ультразвука в жидкости.

Авторы

Даты

1998-07-10—Публикация

1994-11-30—Подача