Изобретение относится к устройствам, специально предназначенным для проведения общих химических способов взаимодействия газообразных сред, а более точно касается устройства для импульсного сжатия газов.

Изобретение может быть использовано в химической промышленности, при переработке нефти, газа и угля, в порошковой металлургии, а также производствах, связанных с термическим уничтожением токсичных промышленных отходов в качестве реактора для осуществления химических и физико-химических процессов, требующих высоких температур и/или давлений в режиме быстрых, последовательно повторяющихся циклов сжатия-расширения. Кроме этого, изобретение может быть использовано в различных областях техники в качестве компрессора, генератора газов и мощного вибровозбудителя.

Известно устройство для импульсного сжатия газов, содержащее корпус, имеющий цилиндрическую камеру с продувочными отверстиями в боковой стенке. Камера снабжена одним или несколькими узлами газораспределения, выполненными в виде щелевых дросселей (RU, A, 2097121). Внутри камеры размещен свободный поршень с возможностью возвратно-поступательного перемещения вдоль ее оси. Поршень делит камеру на две полости с переменными объемами. Для проведения химических или физико-химических технологических процессов могут использоваться как обе полости одновременно, так и лишь одна из двух полостей, другая в этом случае играет роль газовой пружины. Полость, используемая для проведения технологических процессов, является рабочей. Функционирование устройства представляет собой непрерывную последовательность циклов сжатия-расширения газа в полостях, реализуемую в процессе быстрого возвратно-поступательного (колебательного) движения свободного поршня в камере. Каждый отдельный цикл в рабочей полости включает в себя импульсное, близкое к адиабатическому сжатие сырья, сопровождаемое его разогревом, химическую или физико-химическую реакцию в условиях сочетания максимальных значений температуры и давления, и последующее импульсное расширение продуктов реакции, сопровождаемое их охлаждением (закалкой). Для обеспечения непрерывной работы устройства в каждом цикле организуется газообмен, т.е. вытеснение продуктов из рабочей полости и заполнение ее сырьем перед началом следующего цикла. При этом подача сырья и вывод продуктов реакции могут осуществляться как через продувочные отверстия, так и посредством использования узлов газораспределения. Запуск устройства, т.е. вывод поршня в заданный режим колебаний, производится путем подачи сжатого толкающего газа, в частности самого сырья или его компонентов, через узлы газораспределения в одну либо обе полости одновременно с дальнейшим выхлопом его через продувочные отверстия. В отдельных случаях узлы газораспределения могут использоваться не только для запуска, но и для поддержания поршня в заданном режиме колебаний в течение всего периода функционирования устройства. В процессе стационарной работы устройства все его основные узлы и элементы подвергаются циклическому воздействию чрезвычайно мощных тепловых потоков и близких к ударным механических нагрузок со стороны плотного (от нескольких сот до нескольких тысяч атмосфер), горячего (вплоть до нескольких тысяч градусов Цельсия), химически реагирующего газа, получаемого в каждом цикле в результате импульсного сжатия. Для обеспечения работоспособности конструкции, функционирующей в столь жестких термомеханических условиях, предусматривается возможность сколь угодно интенсивного жидкостного или газового принудительного охлаждения узлов газораспределения, стенок цилиндрической камеры, крышек и т.д. Однако возможность охлаждения свободного поршня в данном устройстве отсутствует, за исключением используемого в некоторых частных случаях незначительного и практически неконтролируемого эффекта охлаждения сырьем отдельных фрагментов его торцевой поверхности в процессе продувки. Между тем условия работы поршня являются наиболее тяжелыми по сравнению со всеми остальными узлами и элементами устройства, так как наряду с уже упомянутыми выше термическими и механическими нагрузками он подвергается еще и воздействию огромных дополнительных механических нагрузок, вызванных экстремально большими знакопеременными ускорениями, возникающими в процессе его колебательного движения в камере. Конструкционные материалы, работающие в подобных режимах без охлаждения, должны иметь очень высокую жаропрочность при соответствующей стойкости к мало- и многоцикловой усталости, ползучести, термомеханическим и термоциклическим нагрузкам, обладать максимально возможной поверхностной твердостью и размерной стабильностью, малым коэффициентом теплового расширения, а также способностью сопротивляться высокотемпературной газовой коррозии и эрозионному износу в среде сырья, химически реагирующего газа и продуктов реакции. При этом все указанные требования должны соблюдаться в весьма широком интервале температур, достигающем в общем случае от 1000 до 1500oC. Выдержать подобный комплекс требований на современном уровне материаловедения не представляется реальным. Одновременно с этим в отсутствие системы управляемого охлаждения поршня чрезвычайно трудным, а в большинстве случаев и вообще технически неосуществимым становится использование лабиринтно-щелевого уплотнения в сочетании с газовым подвесом поршня, требующих непрерывного поддержания гарантированного, причем весьма малого зазора между поршнем и стенкой цилиндрической камеры и строго определенного, прецизионного профиля боковой поверхности поршня с момента запуска устройства и вплоть до вывода его на стационарный режим работы, т.е. в условиях кардинальных изменений теплового состояния поршня, сопровождаемых его неизбежными, крайне неравномерными термическими деформациями. Таким образом, отсутствие возможности охлаждения свободного поршня вызывает чрезмерно высокие, а то и вовсе невыполнимые требования к конструкционным материалам для его изготовления. Более того, невозможное в этом случае регулирование термического расширения поршня жестко лимитирует как потенциальный ассортимент материалов остальных элементов устройства, так и выбор диапазонов их теплового состояния в рабочих условиях. Особенно это касается материалов стенок цилиндрической камеры и связано с необходимостью предотвращения с одной стороны заклинивания поршня в камере, а с другой - чрезмерного увеличения зазора с потерей его уплотняющей способности. Тем самым, происходит распространение материаловедческих ограничений и на остальные элементы и узлы устройства, несмотря на относительно более мягкие по сравнению со свободным поршнем условия их работы и возможностью охлаждения. При этом выбор материалов для их изготовления определяется уже не логикой оптимального соответствия рабочим режимам, а главным образом, способностью совместного функционирования в рамках единой с поршнем конструкции. Не менее жесткие требования к материалам вызывает также выполнение узлов газораспределения во всех случаях исключительно в виде дросселей щелевого типа, что связано с необходимостью обеспечения их функционирования в чрезвычайно тяжелых условиях, осложненных к тому же повышенной чувствительностью эксплуатационных характеристик к почти неконтролируемым изменениям геометрии щелей под воздействием тепловых и динамических нагрузок, эрозии, образования окалины, нагара и т.д. При этом использование щелевых дросселей за пределами оптимальной для них области режимов не только не дает каких-либо существенных преимуществ, но может сопровождаться лишь снижением надежности устройства, сужением сферы его применения, а также возникновением достаточно серьезных потерь энергии на многократное дросселирование газа в процессе циклического сжатия-расширения из-за незначительного различия гидравлических сопротивлений узлов газораспределения в прямом и обратном направлении.

Таким образом, конструктивное выполнение устройства исключает возможность управления тепловым состоянием всех его узлов и элементов, а его промышленная реализации жестко лимитирована необходимостью подбора конструкционных материалов с уникальным, а в ряде случаев недостижимым на современном уровне техники комплексом свойств. Прямым следствием указанных факторов является серьезное сужение сферы применения устройства, снижение его надежности и ресурса.

Задача изобретения - создание устройства для импульсного сжатия газов, в котором за счет организации охлаждения свободного поршня и заданного выполнения узлов газораспределения обеспечивалась бы возможность поддержания оптимального теплового состояния всех его элементов в процессе функционирования с одновременным снижением требований к конструкционным материалам для их изготовления, что позволило бы максимально расширить как ассортимент указанных материалов, так и область применения устройства повысить его надежность, ресурс и энергетическую эффективность.

Поставленная задача решается тем, что в устройстве для импульсного сжатия газов, содержащем корпус, имеющий цилиндрическую камеру, разделенную на две полости размещенным внутри нее с возможностью возвратно-поступательного перемещения свободным поршнем, одна из которых предназначена для проведения химических и физико-химических процессов, продувочные отверстия, выполненные в боковой стенке корпуса, по меньшей мере один узел газораспределения, размещенный в стенке корпуса, согласно изобретению свободный поршень выполнен полым с открытой полостью, сообщенной с другой полостью цилиндрической камеры, предназначенной для запуска устройства и охлаждения свободного поршня, при этом узел газораспределения выполнен в виде дросселя и размещен со стороны полости цилиндрической камеры, предназначенной для запуска устройства и охлаждения свободного поршня.

Возможно, что устройство снабжено по меньшей мере одной форсункой, размещенной в стенке цилиндрической камеры, с стороны полости цилиндрической камеры, предназначенной для запуска устройства и охлаждения свободного поршня.

Целесообразно, чтобы узел газораспределения был выполнен в виде дросселя, снабженного обратным клапаном.

Возможно, что устройство импульсного сжатия газов снабжено по меньшей мере одним узлом газораспределения, размещенным со стороны полости, предназначенной для проведения химических и физико-химических процессов и выполненным в виде дросселя.

В соответствии с одним из вариантов возможно, что дроссель выполнен в виде струйного диода.

Также возможно, что дроссель выполнен в виде сопла.

Возможно, что дроссель выполнен в виде диафрагмы.

Данное устройство для импульсного сжатия газов может быть использовано в качестве высокопроизводительного реактора для проведения химических и физико-химических процессов в условиях экстремально высоких температур и/или давлений, достигаемых в результате быстрого,близкого к адиабатическому сжатия газовых и газодисперсных сред свободным поршнем, в частности процессов галогенирования, фиксации атмосферного азота, получения водорода, синтез-газа, энергетического газа, сажи, элементарной серы, ультрадисперсных керамических и металлических порошков, термической переработки и уничтожения жидких и газообразных токсичных промышленных отходов и т.д. Кроме этого, возможно также использование устройства в качестве компрессора, генератора газов и автономного, компактного вибровозбудителя большой мощности в различных отраслях промышленности - например, строительстве и горном деле. Изобретение позволяет совместить в себе целый комплекс традиционных химико-технологических операций - сжатие и нагрев сырья, расширение и быстрое охлаждение продуктов с рекуперацией выделяющейся энергии, выполняя функции компрессора, нагревателя (печи, теплообменника), закалочного устройства и поршневого детандера с максимальной технически возможной энергетической эффективностью. Одновременно с этим получаемые в каждом цикле сжатия плотные (до нескольких тысяч атмосфер), чрезвычайно горячие (до нескольких тысяч oС) и исключительно однородные по объему химически реагирующие газы являются идеальными средами для протекания как указанных выше, так и целого ряда других промышленных процессов, рост скоростей которых за счет одновременного воздействия экстремально высоких температур и концентраций реагентов может достигать нескольких порядков, сопровождаясь соответственным увеличением удельной производительности. Подобное сочетание функциональных возможностей, уровней достигаемых температур и давлений, удельной производительности и энергетической эффективность недостижимо ни в одном устройстве современной промышленной химии. При этом реализованная в изобретении возможность поддержания оптимального теплового режима основных узлов и элементов конструкции позволяет практически полностью исключить проблемы, связанные с обеспечением их механической и коррозионной стойкости в процессе эксплуатации, резко расширить область применения устройства, а, кроме этого, располагать почти неограниченным ассортиментом материалов и технологий для его изготовления - от перспективных керамик и композитов до широко известных, промышленно освоенных сталей, сплавов и полимеров автомобильного, авиационного и химического машиностроения. Изобретение за счет организации охлаждения свободного поршня и заданного выполнения узлов газораспределения обеспечивает повышение надежности устройства, его ресурса, энергетической эффективности.

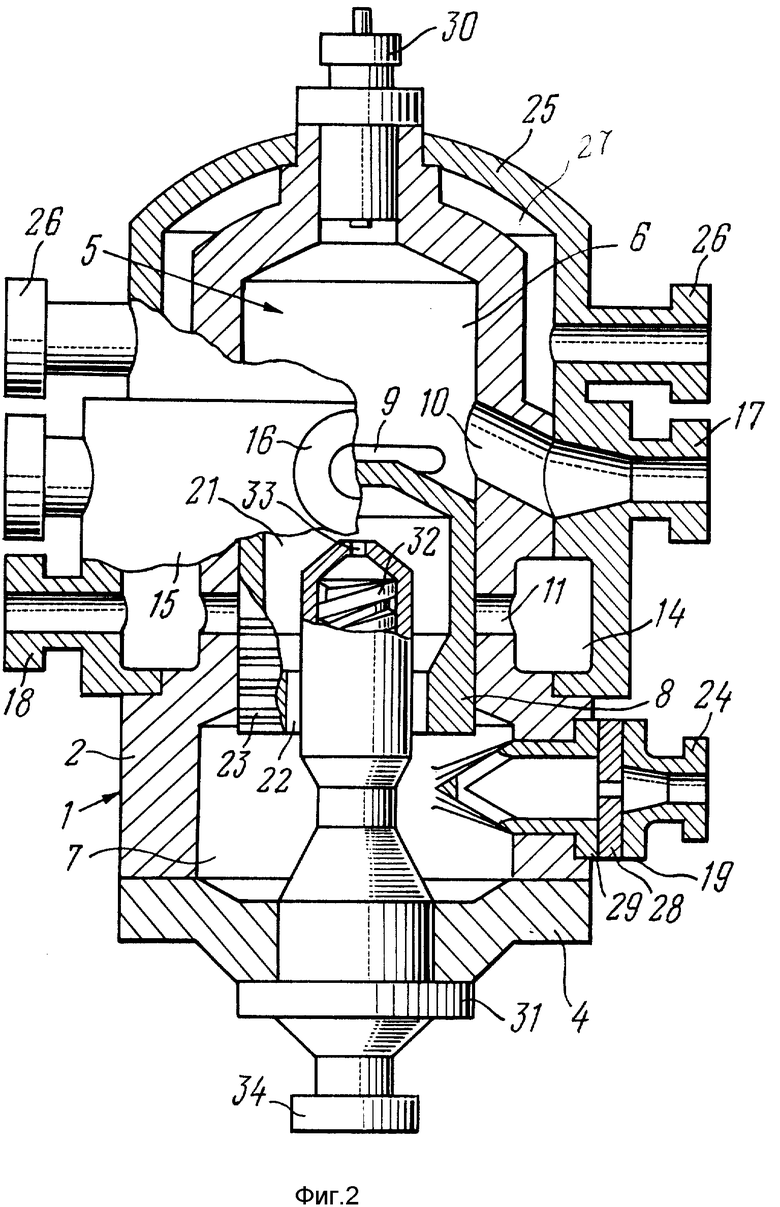

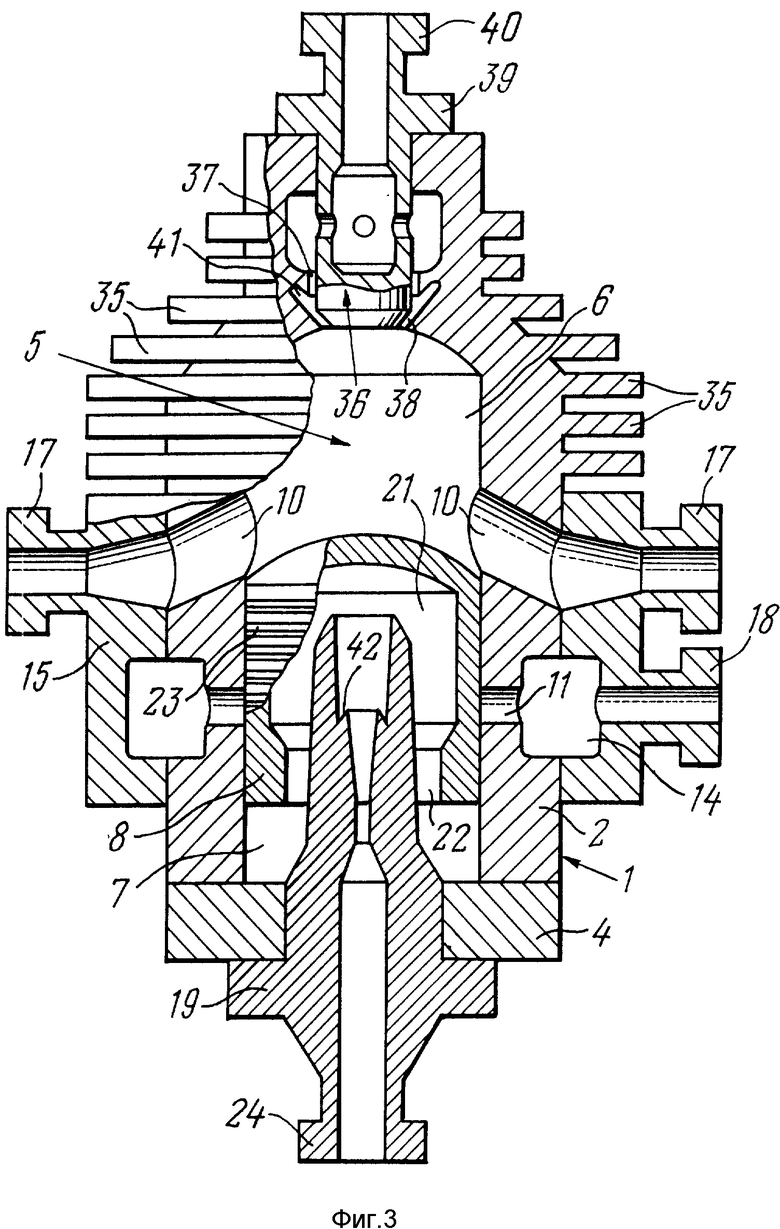

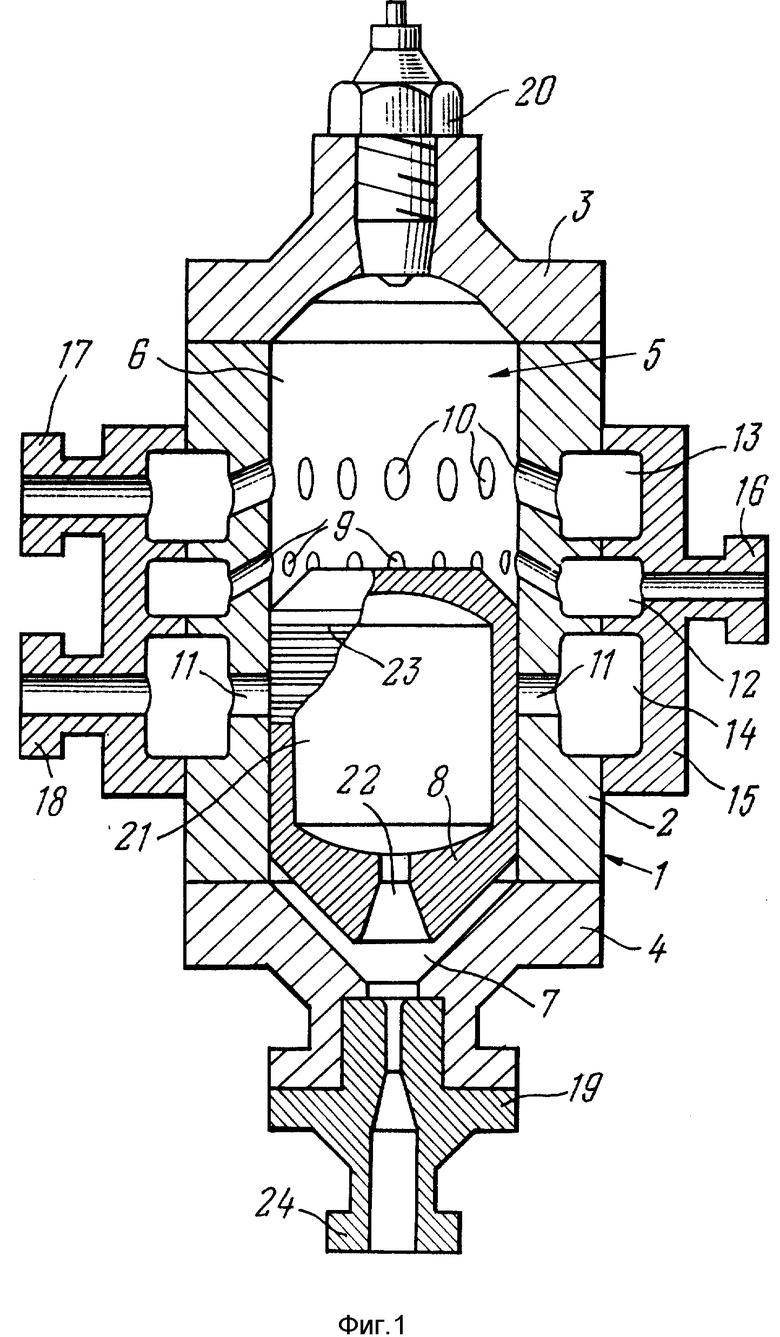

На фиг. 1 изображен общий вид устройства для импульсного сжатия газов, продольный разрез с дросселем, выполненным в виде сопла; на фиг. 2 - общий вид устройства для импульсного сжатия газов, продольный разрез с форсункой и дросселем, выполненным в виде диафрагмы и снабженным обратным клапаном согласно изобретению; на фиг. 3 - общий вид устройства для импульсного сжатия газов, продольный разрез с двумя узлами газораспределения, выполненными в виде дросселей, представляющих собой струйные диоды, согласно изобретению.

Устройство для импульсного сжатия газов содержит корпус 1 (фиг.1), установленный вертикально и выполненный в виде цилиндра 2 с закрепленными на его торцах крышками 3 и 4. При этом внутри цилиндра 2 образуется цилиндрическая камера 5, разделенная на две полости 6 и 7 размещенным внутри нее с возможностью возвратно-поступательного перемещения свободным поршнем 8. Полость 6 предназначена для проведения химических и физико-химических процессов, а полость 7 предназначена для запуска устройства и охлаждения свободного поршня 8. Также в устройстве имеются продувочные отверстия 9, 10 и 11, выполненные в боковой стенке цилиндра 2 и выходящие соответственно в кольцевые каналы 12, 13 и 14 коллектора 15. Отверстия 9 предназначены для ввода сырья, отверстия 10 - для вывода продуктов, отверстия 11 - для выхлопа толкающего газа. Кроме этого, в общем случае часть отверстий 11 может использоваться для ввода охлаждающего газа в полость 7, при этом нагретый газ выводится через оставшуюся часть отверстий 11. Коллектор 15 закреплен на корпусе 1 и имеет три штуцера 16, 17 и 18. В устройстве имеется по меньшей мере один узел 19 газораспределения, размещенный в крышке 4 корпуса 1 со стороны полости 7 и выполненный в виде дросселя. В крышке 3 размещена форсунка 20 для ввода жидких компонентов сырья. В качестве форсунок 20 могут использоваться различные типы общеизвестных в двигателестроении форсунок. Поршень 8 выполнен полым с открытой полостью 21, сообщающийся с полостью 7, используемой для запуска устройства и охлаждения свободного поршня 8 посредством отверстия 22, выполненного в данном примере в виде сопла. В общем случае соединение внутренней полости 21 свободного поршня 8 с полостью 7 может обеспечиваться с помощью одного или нескольких отверстий.

Внутренняя полость 21 свободного поршня 8 также может снабжаться различного рода оребрением с целью интенсификации охлаждения и одновременного усиления жесткости конструкции (на фигуре не показано). На боковой поверхности поршня 8 выполнены элементы 23 лабиринтно-щелевого подвеса, обеспечивающие уплотнение и бесконтактное возвратно-поступательное перемещение поршня 8 в зазоре. В общем случае организация лабиринтно-щелевого подвеса осуществляется специальным профилированием поверхностей поршня 8 и/или цилиндрической камеры 5, образующих пару - выполнением конусности, различного рода дросселирующих ступенек, играющих одновременно роль элементов бесконтактного уплотнения и т.д. (Криогенные поршневые детандеры. Под ред. Архарова М.А. - М.: Машиностроение, 1974, с. 146-162). Кроме этого, бесконтактный режим работы поршня 8 может обеспечиваться за счет организации его газостатического подвеса посредством наддува в зазор между поршнем 8 и цилиндром 2 сжатого газа через специально выполненные с этой целью радиальные отверстия в боковой стенке цилиндрической камеры 5 (Гринблат В.Л. Поршневые компрессоры с газостатическим подвесом поршня (ГСПП). Омск: ОмПи, 1984, с. 87). Для повышения эффективности лабиринтно-щелевого (газостатического) подвеса, на боковой поверхности поршня 8 или внутренней поверхности цилиндра 2 могут выполняться специальные дренажные канавки с отверстиями для сброса газа в полости 6 и 7 либо за пределы устройства (на фигуре не показаны). Узел 19 газораспределения, в данном примере выполненный в виде дросселя, представляющего собой сопло, снабжен штуцером 24 для ввода толкающего газа. В общем случае узел 19 газораспределения может быть выполнен в виде дросселей любого типа - одного или нескольких калиброванных отверстий, сопел, диафрагм и так далее. (Нагорный В.С. и др. Устройства автоматики гидро- и пневмосистем. - М. : Высшая школа, 1991, с. 50-68). Возможно также использование регулируемых дросселей (дроссельных клапанов) различного типа - золотниковых, шариковых, дросселей типа "сопло-заслонка", дросселей с эластичными стенками и тому подобное. Внутренние поверхности цилиндрической камеры 5, а также наружные поверхности поршня 8 могут снабжаться термобарьерными покрытиями для снижения интенсивности тепловых потоков в стенки соответствующих узлов и элементов, а на поверхности устройства, контактирующие с реакционной средой, могут наноситься различного типа каталитические покрытия, ускоряющие проводимую реакцию, либо способствующие удалению (выжиганию) различного рода отложений из реакционной среды.

Конструкция устройства, изображенного на фиг.2, аналогична конструкции устройства, изображенного на фиг.1. Отличие заключается лишь в том, что корпус 1 (фиг. 2) имеет одну крышку 4. Коллектор 15 выполнен за одно целое с рубашкой 25 охлаждения, имеющей штуцеры 26 (в конкретном примере их два) для ввода и вывода хладагента. При этом в кольцевой канал 14 выходят только отверстия 11, а отверстия 9 и 10 соединены с соответствующими штуцерами 16 и 17 непосредственно. Между частью наружной поверхности корпуса 1 и рубашкой 25 охлаждения образована полость 27, в которой циркулирует хладагент. Узел 19 газораспределения, размещенный в боковой стенке цилиндра 2, выполнен в виде дросселя, представляющего собой диафрагму 28, снабженного пластинчатым обратным клапаном 29. Помимо обратных пластинчатых клапанов (Двухтактные карбюраторные двигатели внутреннего сгорания. В.М.Кондрашов и др. - М.: Машиностроение, 1990, с. 163-190) возможно также использование любых общеизвестных типов обратных клапанов - тарельчатых, ниппельных и тому подобное. В стенке корпуса 1 со стороны полости 6 размещен узел 30 зажигания. Устройство может быть снабжено различного рода узлами 30 зажигания - плазменными, искровыми и так далее (см. журнал "Нефтегазовые технологии", 1995, N 1, с.34-36). Устройство снабжено форсункой 31 подачи охлаждающей жидкости, размещенной в крышке 4 корпуса 1 со стороны полости 7. Форсунка 31 имеет шнек 32 для закручивания жидкости и отверстие 33 для распыления, штуцер 34 для подачи охлаждающей жидкости. Форсунка 31 установлена по продольной оси симметрии так, что верхняя ее часть находится в полости 21 поршня 8. Для распыления охлаждающих поршень 8 жидкостей могут использоваться различные общеизвестные типы форсунок 31 - центробежные, пневматические, акустические и так далее (Пажи Д.Т. и др. - Основы техники распыливания жидкостей. - М.: Химия, 1984, с.256).

Конструкция устройства, изображенного на фиг.3, аналогична конструкции устройства, изображенного на фиг.1. Отличие заключается лишь в том, что корпус 1 (фиг.3) имеет одну крышку 4, при этом верхняя часть корпуса 1 имеет ребра 35 охлаждения. Также устройство снабжено узлом 36 газораспределения, размещенным со стороны полости 6 и выполненным в виде дросселя, представляющего собой струйный диод. Дроссель образован посредством установки с заданными зазорами 37 и 38 втулки 39 со штуцером 40, используемым для подачи сырья, в корпусе 1. Дроссель обладает свойствами струйного диода за счет наличия кольцевой выточки 41, выполненной в стенке корпуса 1. Узел 19 газораспределения размещен со стороны полости 7, предназначенной для запуска устройства и охлаждения свободного поршня 8, и выполнен в виде сопла, имеющего на внутренней поверхности кольцевой выступ 42, посредством которого сопло способно выполнять функции струйного диода. Узел 19 газораспределения установлен по продольной оси симметрии устройства таким образом, что его часть находится в полости 21 поршня 8. Выполнение дросселей в виде струйных диодов (Лебедев И. В. и др. Элементы струйной автоматики. - М.: Машиностроение, 1973, с.247-288) производится таким профилированием их проточной части, которое обеспечивало бы возможно более значительное различие их гидравлических сопротивлений в прямом и обратном направлении за счет организации закрутки, сильной деформации обратного потока, сопровождающейся отрывами его от стенок, соударением струй и т.д. Для охлаждения узлов и элементов конструкции, а также выравнивания температуры стенок цилиндрической камеры 5 помимо рубашек 25 (фиг. 2) охлаждения и ребер 35 (фиг.3) могут использоваться также другие общеизвестные системы охлаждения - термосифонное, охлаждение с использованием тепловых труб, капельное, пористое и т.д.

Устройства, изображенные на фиг. 1-3, предназначены для проведения быстрых химических и физико-химических процессов в газовых и газодисперсных средах в режиме импульсных последовательно повторяющихся циклов сжатия-расширения.

Работа устройства, изображенного на фиг. 1, начинается с запуска, осуществляемого посредством подачи сжатого толкающего газа через штуцер 24 (фиг. 1) в узел 19 газораспределения и далее в полость 7. Под давлением поступающего газа свободный поршень 8 начинает двигаться вверх и после отсечения полости 6 от отверстий 9 для ввода сырья и отверстий 10 для вывода продуктов производит сжатие газа в ней, продолжающееся вплоть до соединения полости 7 с отверстиями 11. В этот момент происходит быстрый выхлоп находящегося под давлением толкающего газа через отверстия 11 в кольцевой канал 14 коллектора 15, откуда отработанный толкающий газ удаляется через штуцер 18. Благодаря существенному различию гидравлических сопротивлений узла 19 газораспределения и отверстий 14 (у отверстий 14 оно гораздо ниже) выхлоп сопровождается скачкообразным падением давления в полости 7. В результате этого поршень 8 под давлением сжатого им в полости 6 газа резко отбрасывается вниз, вновь отсекая полость 7 от отверстий 11 и одновременно соединяя полость 6 с отверстиями 9 и 10. При этот давление в полости 7 начинает быстро расти за счет непрерывно продолжающегося поступления толкающего газа через узел 19 газораспределения и его сжатия движущимся по инерции свободным поршнем 8. После израсходования поршнем 8 всей запасенной кинетической энергии, перешедшей в потенциальную энергию сжатого в полости 7 газа, он останавливается, а затем вновь начинает двигаться вверх, и весь описанный процесс (цикл) повторяется. Однако запас энергии поршня 8, а следовательно, частота и амплитуда его колебаний с каждым новым циклом увеличиваются, пока, наконец, не достигнут постоянных значений, зависящих от целого ряда факторов - давлений толкающего газа перед узлом 19 газораспределения и в кольцевом канале 14, гидравлических характеристик узла 19 газораспределения, массы поршня 8 и т.п. Описанная процедура запуска позволяет обеспечить вывод устройства на стационарный режим работы, представляющий собой непрерывную последовательность циклов, каждый из которых включает быстрое, близкое к адиабатическому сжатие сырья свободным поршнем 8 в полости 6, химический или физико-химический процесс в условиях оптимального сочетания температуры и давления, а также последующее быстрое расширение полученных продуктов, сопровождаемое их резким охлаждением (закалкой) с одновременным переходом большей части выделившейся при этом энергии в кинетическую энергию поршня 8. Каждый цикл заканчивается продувкой, т. е. принудительным вытеснением продуктов реакций из полости 6 поступающим сырьем. Газообразное сырье при этом подается под давлением через штуцер 16 в кольцевой канал 12 и далее через отверстия 9 для вывода сырья направляется в полость 6. Жидкие компоненты сырья впрыскиваются через форсунку 10. Продукты реакций вытесняются через отверстия 10 для вывода продуктов в кольцевой канал 13, откуда затем удаляются через штуцер 17. Охлаждение свободного поршня 8 как при запуске, так и в стационарном режиме функционирования устройства осуществляется благодаря периодическому нагнетанию холодного толкающего газа в полость 21 через отверстие 22 в процессе его циклического сжатия в полости 7. Последующий быстрый выхлоп, сопровождаемый скачкообразным падением давления в полости 7, приводит к удалению нагретого газа сначала из полости 21, а затем и из полости 7 через отверстия 11. Эффект охлаждения усиливается за счет формирования отверстием 22 интенсивной направленной струи толкающего газа, обтекающей сначала наиболее теплонапряженные участки поршня 8 и приводящей к образованию мощного тороидального вихря в полости 21, осуществляющего как теплосъем, так и выравнивание температуры поршня 8. Регулирование степени охлаждения может производиться путем управления температурой или расходом толкающего газа.

Устройство, изображенное на фиг. 1 может быть использовано в качестве реактора для синтеза ультрадисперсных керамических порошков нитридов кремния, алюминия и бора путем термического разложения соответствующих элементоорганических соединений в атмосфере азота. Описанный выше запуск устройства, а также последующее поддержание его в заданном режиме осуществляется с помощью сжатого до необходимого давления азота, играющего в этом примере как роль одного из компонентов сырьевой смеси, так и толкающего газа. Жидкое элементоорганическое соединение подается с помощью форсунки 20, нагретый до необходимой температуры азот под небольшим избыточным давлением поступает через штуцер 16 в кольцевой канал 12, и далее в полость 6 через отверстия 9 для ввода сырья, продукты реакции в виде взвешенных в азоте ультрадисперсных частиц нитридов размерами нанометрового диапазона выводятся через отверстия 10 для вывода продуктов в кольцевой коллектор 13, откуда затем удаляются через штуцеры 17 на сепарацию.

Устройство, изображенное на фиг. 2, предназначено преимущественно для проведения экзотермических химических реакций, тепловой эффект которых достаточен для поддержания свободного поршня 8 в заданном режиме колебаний без помощи толкающего газа. Работа данного устройства аналогична работе устройства, изображенного на фиг. 1. Отличие состоит в том, что после запуска и вывода устройства на рабочий режим, сопровождающийся протеканием химической реакции с необходимым уровнем экзотермичности в полости 6 (фиг.2), необходимость в использовании толкающего газа отпадает, а его подача прекращается. Обратный пластинчатый клапан 29 при этом закрывается, исключая потери энергии на многократное дросселирование толкающего газа диафрагмой 28, вызванное пульсацией его давления в полости 7 в процессе функционирования устройства, неизбежные при работе в подобном режиме в отсутствие клапана 29. Кроме этого, охлаждение свободного поршня 8 в данном устройстве осуществляется непрерывно, главным образом, с помощью жидкого испаряющегося хладагента, подаваемого в полость 21 форсункой 31, охлаждение за счет прокачки парогазовой смеси через полость 21 имеет второстепенное значение. Жидкий хладагент поступает в форсунку 31 через штуцер 34 и далее, закручиваясь на шнеке 32, выбрасывается в виде полого конуса через отверстие 33 на стенки полости 21, охлаждая их и испаряясь при этом. Процесс возвратно-поступательного движения поршня 8 позволяет осуществлять равномерное распределение жидкости по внутренней поверхности полости 21. Образующиеся при испарении хладагента пары удаляются из полости 21 через отверстие 22 в полость 7, а оттуда через отверстия 11, кольцевой коллектор 14 и штуцер 18 подаются на конденсацию и последующий рецикл. Устройство 30 зажигания благодаря инициированию протекающей реакции позволяет осуществить ее начало при меньшей степени сжатия сырья в полости 6, снижая тем самым необходимое для запуска давление толкающего газа. Благодаря наличию рубашки 25 охлаждения данное устройство допускает значительно более напряженные по температуре режимы работы, чем устройство на фиг. 1 и более широкий выбор материалов, вплоть до алюминиевых сплавов.

Устройство, изображенное на фиг. 2, может быть использовано в качестве реактора для проведения процесса фиксации атмосферного азота (синтеза окиси азота). Запуск устройства при этом может осуществляться с помощью сжатого воздуха либо водяного пара. Сырье, представляющее собой азотокислородную смесь с примесью небольшого количества водорода или метана для создания необходимого уровня изотермичности и компенсации отрицательного теплового эффекта окисления азота, подается в этом случае через штуцеры 16 и отверстия 9 в полость 6. Продукты реакции в виде газовой смеси, содержащей моноокись азота, выводятся через отверстия 10 и штуцеры 17 и поступают на дальнейшую переработку. Плазменное устройство 30 зажигания позволяет снизить давление толкающего газа, а также обеспечить зажигание весьма бедной, плохо воспламеняющейся сырьевой смеси. Охлаждение свободного поршня 8 может производиться водой, подаваемой под давлением к штуцеру 34 форсунки 31.

Работа устройства, изображенного на фиг. 3, аналогична работе устройства на фиг. 1. Отличие состоит в том, что все сырье в устройстве на фиг. 3 подается через штуцер 40 (фиг.3) в узел 39 газораспределения, а затем в полость 6. Благодаря выполнению узла 39 газораспределения в виде дросселя, представляющего собой струйный диод, его гидравлическое сопротивление в прямом направлении, т.е. от штуцера 40 к полости 6, значительно меньше, чем в обратном, что позволяет существенно снизить как потери энергии на многократное дросселирование газа, так и попадание горячих продуктов реакции в сырьевую магистраль в процессе функционирования устройства. Тем самым резко смягчаются требования к комплексу эксплуатационных характеристик материалов узла 39 за счет исключения возможности его перегрева, а также коррозионных воздействий со стороны химически реагирующего газа. Повышенное гидравлическое сопротивление узла 39 газораспределения в обратном направлении (от полости 6 к штуцеру 40) вызвано необходимостью прохода газом не только двух дросселирующих зазоров 38 и 37, но и кольцевой выточки 41, в которой происходит резкий разворот потока и последующее его сильное сжатие перед входом в зазор 37. Кроме этого, охлаждение свободного поршня 8 в процессе функционирования устройства может осуществляться не только периодически, но и непрерывно, в течение каждого цикла сжатия-расширения истекающей из узла 19 газораспределения струей холодного толкающего газа, что позволяет значительно более эффективно использовать его хладоресурс. Выполнение узла 19 газораспределения в виде расширяющегося сопла дает возможность интенсифицировать охлаждение поршня 8 благодаря формированию направленной высокоскоростной струи холодного газа, омывающей полость 21. Кольцевой выступ 42 на внутренней поверхности расширяющейся части сопла узла 19 газораспределения резко повышает его гидравлическое сопротивление в случае течения толкающего (охлаждающего) газа из полости 7 в направлении штуцера 24 за счет сильного сжатия потока острыми кромками, и тем самым превращает узел газораспределения 19 в струйный диод. Это позволяет существенно снизить либо вообще исключить потери энергии на многократное дросселирование газа, особенно при использовании устройства для проведения экзотермических реакций, а кроме этого, дополнительно интенсифицировать охлаждение поршня 8 путем недопущения перемешивания холодного газа с горячим.

Устройство, изображенное на фиг. 3, может быть использовано в качестве реактора в процессе получения синтез-газа путем высокотемпературной парокислородной конверсии метана. Реакция парокислородной конверсии обладает достаточным тепловым эффектом для обеспечения поддержания поршня 8 в заданном режиме колебаний. Запуск устройства и последующее охлаждение поршня 8 могут осуществляться с помощью водяного пара или самого синтез-газа, сжатого до необходимого давления путем подачи через узел 19 газораспределения в полость 7. Сырье в виде смеси метана, кислорода и водяного пара подается при этом под давлением через узел 19 газораспределения в полость 6, продукты реакции выводятся через отверстия 10 для вывода продуктов и штуцеры 17 и далее поступают на переработку.

Таким образом, данное изобретение за счет организации охлаждения свободного поршня и заданного выполнения узлов газораспределения обеспечивает возможность поддержания оптимального теплового состояния всех элементов устройства в процессе функционирования с одновременным снижением требований к конструкционным материалам для их изготовления, что позволяет максимально расширить ассортимент указанных материалов и область применения устройства, повысить его надежность, ресурс, энергетическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1999 |

|

RU2142844C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1997 |

|

RU2097121C1 |

| СВОБОДНОПОРШНЕВАЯ МАШИНА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2325224C1 |

| СВОБОДНО-ПОРШНЕВОЙ РЕАКТОР СЖАТИЯ | 2001 |

|

RU2198022C1 |

| СВОБОДНОПОРШНЕВАЯ МАШИНА ДЛЯ ХИМИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2325225C1 |

| СВОБОДНОПОРШНЕВАЯ МАШИНА | 2006 |

|

RU2327043C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2459843C1 |

| Ампула с пусковым горючим для зажигания компонентов топлива жидкостного ракетного двигателя | 2016 |

|

RU2671449C2 |

| ФОРСУНКА ДЛЯ НАНЕСЕНИЯ КЛЕЯ ИЛИ ИНОЙ ЖИДКОСТИ НА ПОВЕРХНОСТЬ ОБЪЕКТА | 2009 |

|

RU2417847C1 |

| ДВИГАТЕЛЬ | 2005 |

|

RU2285138C1 |

Использование: химическая промышленность. Устройство для импульсного сжатия газов содержит корпус, имеющий цилиндрическую камеру, разделенную на две полости размещенным внутри нее свободным поршнем. Одна из полостей предназначена для проведения химических и физико-химических процессов. Устройство имеет продувочные отверстия, выполненные в боковой стенке корпуса и по меньшей мере один узел газораспределения, размещенный в стенке корпуса. Поршень выполнен полым с открытой полостью, сообщенной с другой полостью цилиндрической камеры, предназначенной для запуска устройства и охлаждения поршня. Узел газораспределения выполнен в виде дросселя и размещен со стороны той полости цилиндрической камеры, которая предназначена для запуска устройства и охлаждения поршня. Устройство обеспечивает снижение требований к конструкционным материалам за счет поддержания оптимального теплового состояния всех элементов устройства. 6 з.п. ф-лы, 3 ил.

| RU, 2097121 A, 27.11.97 | |||

| SU, 774020 A, 1986 | |||

| SU, 1012965 C1 1983 | |||

| EP, 0577990 A1 1994 | |||

| DE, 1299601 1969 | |||

| US, 4112683 1978 | |||

| DE, 1235668 1967 | |||

| DE, 2355734 1974 | |||

| GB, 1139845 1969 | |||

| GB, 1218072 1971 | |||

| FR, 2525686 A1 1983 | |||

| DE, 4210313 A1 1993 | |||

| DE, 1216021 1966 | |||

| DE, 1196015 1965. |

Авторы

Даты

1998-07-20—Публикация

1997-12-02—Подача