Группа изобретений относится к химической технологии, а именно к переработке и утилизации синтетических полимерных материалов путем пиролиза с получением топливных компонентов, и может быть применена для переработки отходов термопластов, в частности использованной упаковочной тары и прочих изделий из термопластов, в том числе загрязненных остатками продукта, этикетками и реквизитами, нанесенными на поверхность тары.

Проблема переработки и утилизации постоянно увеличивающегося количества органических промышленных и бытовых полимерных отходов есть и будет весьма актуальной.

Существуют многочисленные способы и установки переработки полимерных отходов, предусматривающие многооперационные процессы механической и физико-химической утилизации (дробление, промывка, сушка, прессование или гранулирование и т.п.) отходов термопластов, в том числе крупногабаритных, с получением вторичного сырья в виде гранул, крошки, порошка, которые затем используют для получения неответственных изделий или в качестве добавок к основному сырью /Патент РФ №2258606, B29B 17/00, 2005 г.; патент РФ №2005605, B29B 17/00, 1994 г.; патент РФ №2143443, C08J 5/18, 1999 г.; авторское свидетельство СССР №1140971, B29B 17/00, 1985 г.; авторское свидетельство СССР №1742079, B29B 17/00, 1992 г. и др./. Но далеко не все из известных способов переработки полимерных отходов применимы к отходам, в частности пищевой тары. Многие из них позволяют перерабатывать только незагрязненные технологические отходы, оставляя незатронутой, в частности пищевую тару, как правило, сильно загрязненную белковыми и минеральными примесями, удаление которых сопряжено со значительными капитальными затратами, что экономически нецелесообразно. Кроме того, как правило, эти изобретения предполагают переработку незагрязненных отходов с использованием теплоты от сторонних источников.

Известны также многочисленные способы и установки переработки отходов полимеров низкотемпературным пиролизом с получением, например, смазочных материалов /Патент РФ №2106365, C08J 11/04, 1998 г./, химического сырья и топливных компонентов /Патент РФ №2127296, C10G 1/00, 1999 г./, в которых также используется теплота от сторонних источников топлива.

Известен способ переработки промышленных и бытовых отходов путем термодеструкции резиносодержащих отходов и/или отходов пластмасс в углеводородном растворителе в присутствии катализатора при повышенных температуре и давлении /Патент РФ №2276165, C08J 11/04, 2006 г./. Согласно этому способу параллельно осуществляют термолиз древесных отходов, а процесс термодеструкции осуществляют при давлении 0,1-1,0 МПа путем ступенчатого повышения температуры в шесть стадий в среде углеводородного растворителя в присутствии катализатора.

Недостатками известного способа и установки, на которой он реализован, являются многостадийность, использование теплоты от сторонних источников топлива, а также использование растворителя и специального катализатора, что требует дополнительных затрат на проведение процесса.

Известен способ термической переработки отходов пластмасс на основе полиолефиновых углеводородов /Патент РФ №2216554, C08J 11/04, 2003 г./. Способ осуществляют без использования растворителя, однако для интенсификации процесса используют инициатор свободных радикалов - гиролизный лигнин, что способствует повышению выхода фракции легкокипящих углеводородов.

Известно устройство для переработки отходов, в частности для пластмассовых изделий. /Патент РФ №2305032, B29B 17/00, 2007 г./. Устройство включает реактор с устройством загрузки исходного сырья и системой трубопроводов, соединяющих реактор с конденсатором и охладителем, при этом реактор смонтирован в полости нагревательной печи с возможностью рециркуляции несконденсировавшегося и выходящего из нагревательной печи газов.

Недостатком работы этого устройства является периодичность.

Задачей, которую решает предложенная группа изобретений, является создание комплексной, безвредной установки, работающей в непрерывном режиме.

Технический результат от использования группы предложенных технических решений заключается в ускорении процесса переработки отходов, увеличении энергосбережения путем более полного использования вторичной теплоты и тепловой изоляции высокотемпературного оборудования, а также расширении функциональных возможностей: возможно использование для переработки сырья, загрязненного остатками продуктов, в том числе пищевых, этикетками и реквизитами, нанесенными на поверхность тары, а также расширение базы получаемого углеводородного сырья - как легкокипящих углеводородов, которые используют для автономной работы установки путем сжигания и обогрева реактора, так и высококипящих компонентов - жидкого топлива и парафинов различных теплофизических и молекулярных характеристик.

Технический результат в части способа переработки отходов термопластов, включающего стадию их предварительной подготовки, стадию термического разложения в реакторе пиролиза с разделением продуктов разложения на парогазовую смесь и твердый остаток и стадию выделения жидкой фазы из парогазовой смеси с образованием углеводородсодержащего газа достигается за счет того, что на стадии предварительной подготовки исходное сырье измельчают и нагревают до температуры 50-60°C, стадию термического разложения ведут при температуре 480-600°C и давлении 0,1-0,15 МПа, выделение жидкой фазы из парогазовой смеси ведут путем воздушной конденсации в две ступени, при этом на первой ступени парогазовую смесь охлаждают при температурах от 280-320°C в начале до 110-120°C в конце конденсации с последующим выделением высококипящих компонентов жидкого топлива и парафинов, а на второй ступени парогазовую смесь охлаждают до температуры 50-60°C с последующим выделением легкокипящих компонентов жидкого топлива, образовавшийся после выделения жидкой фазы из парогазовой смеси углеводородсодержащий газ подвергают очистке от смолистых примесей, капель жидкостей и механических загрязнений и делят на два потока, один из которых в качестве обратного газового топлива направляют на сжигание для поддержания температуры на стадии термического разложения, а другую отводят потребителю, нагретый воздух после обеих ступеней воздушной конденсации делят на два потока, один из которых направляют для сжигания обратного газового топлива, а другой выводят в атмосферу, а продукты сжигания газового топлива, отдавшие тепло для поддержания температуры на стадии термического разложения, направляют на стадию предварительной подготовки исходного сырья для его нагрева.

В частном случае в качестве исходного сырья используют загрязненные отходы термопластов.

Предпочтительно, что исходное сырье измельчают до размеров 50-70 мм, а также, что при запуске первого цикла переработки в качестве газового топлива используют природный газ.

Указанный технический результат в части установки для переработки отходов термопластов достигается за счет того, что установка содержит узел термического разложения отходов на парогазовую смесь и твердый остаток, включающий наклоненный под углом к горизонту реактор, помещенный в камеру обогрева с горелками для газового топлива и газоходом отвода продуктов сжигания газового топлива, с питателем, шнеком, расположенным внутри реактора с приводом, смонтированным вне реактора, и устройствами для выгрузки твердого остатка и отвода парогазовой смеси, узел предварительной подготовки обрабатываемых отходов, содержащий измельчитель отходов, соединенный с питателем реактора, снабженным греющей рубашкой, и систему фракционирования парогазовой смеси, устройство отвода парогазовой смеси соединено с системой фракционирования парогазовой смеси и состоит из газохода с установленной на нем запорной арматурой, снабженного греющей рубашкой, вход которой соединен с газоходом отвода продуктов сжигания газового топлива камеры обогрева реактора, а выход - с рубашкой обогрева питателя, а система фракционирования парогазовой смеси содержит последовательно установленные два конденсатора воздушного охлаждения с патрубками подачи и отвода воздуха и фильтр-циклон, соединенный газоходами с горелками для газового топлива камеры обогрева реактора и/или сторонним потребителем, при этом камера обогрева реактора, первый по ходу движения парогазовой смеси конденсатор и газоход для соединения этого конденсатора с реактором, помещенный в греющую рубашку, снабжены тепловой изоляцией, причем патрубки для отвода воздуха из конденсаторов соединены с каналами подачи воздуха в газовые горелки и с трубопроводом выхода воздуха в атмосферу.

А также за счет того, что в качестве измельчителя сырья используют двухвалковую зубчатую дробилку.

А также за счет того, что питатель выполнен из вертикального цилиндрического корпуса с греющей рубашкой, крышкой, фланцем, отверстием для поступления измельченного сырья и расположенным внутри корпуса с возможностью возвратно-поступательного движения пустотелым плунжером с цилиндрическими пружинами растяжения, закрепленными на днище плунжера и крышке корпуса, снабженного коническим клапаном, содержащим упор и тяги, жестко укрепленные на кронштейнах клапана и проходящие внутри цилиндрических пружин сжатия, одни торцы которых помещены в колпачки, жестко укрепленные на тягах, а другие - закреплены на фланце корпуса, при этом тяги проходят с возможностью возвратно-поступательного перемещения в уплотняющих втулках, установленных в отверстиях фланца корпуса.

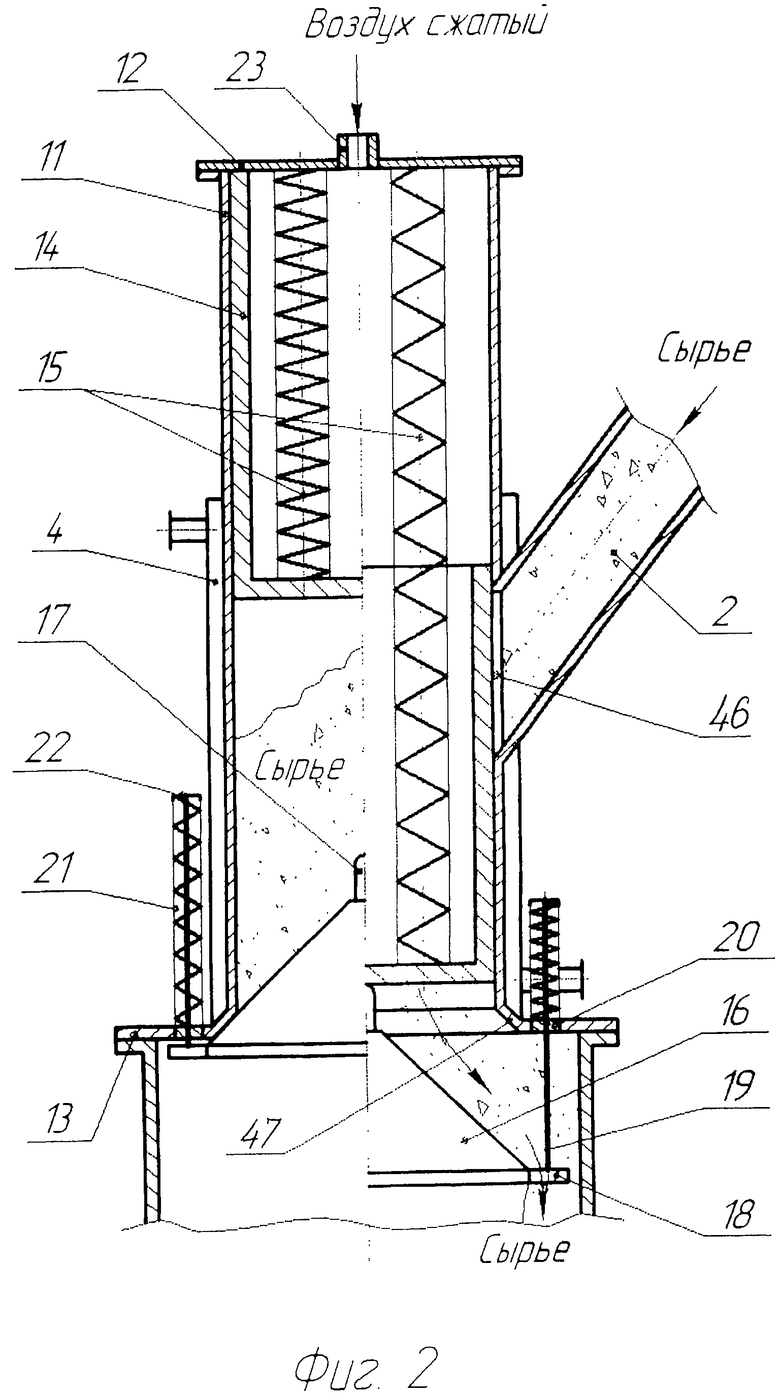

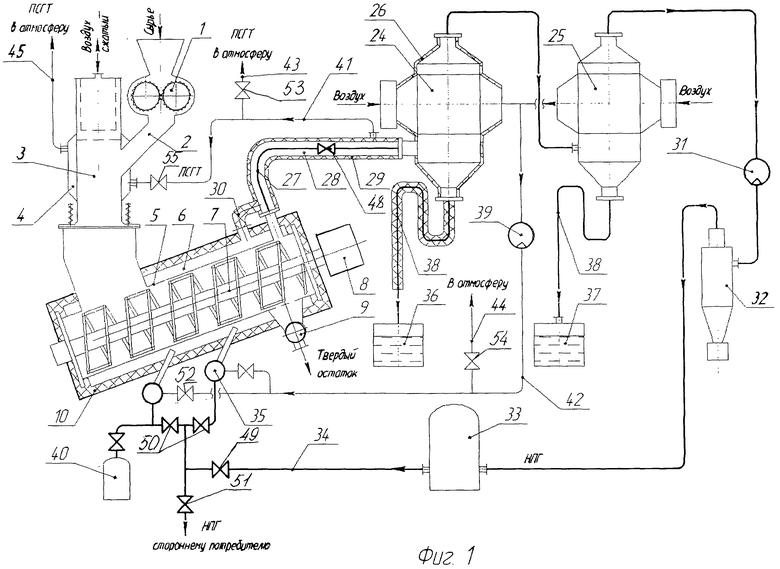

Группа изобретений поясняется чертежами. На Фиг.1 схематически изображена установка для переработки отходов термопластов, на которой реализован заявленный способ; на Фиг.2 - питатель реактора в разрезе с изображением крайних положений плунжера и клапана.

Установка (Фиг.1) содержит двухвалковую зубчатую дробилку 1 с лотком 2, питатель 3, имеющий греющую рубашку 4, реактор 5, помещенный в камеру обогрева 6 с горелками для сжигания газового топлива и содержащий ленточный шнек 7, расположенный внутри реактора 5, с приводом 8, смонтированным на крышке вне реактора 5, и устройство 9 для выгрузки твердого остатка. Камера обогрева 6 и реактор 5 (на торцевых крышках) имеют тепловую изоляцию 10 на всей наружной своей поверхности. Питатель 3 для сырья содержит (Фиг.2) вертикальный цилиндрический корпус 11 с греющей камерой 4, крышкой 12, фланцем 13 и отверстием 46, к которому подведен лоток 2 для сырья. Фланец 13 служит для крепления питателя 3 к штуцеру корпуса реактора 5. Внутри корпуса питателя 11 находится пустотелый плунжер 14 и цилиндрические пружины растяжения 15, одни концы которых закреплены на днище плунжера 14, другие - на крышке 12 корпуса 11. Корпус 11 снабжен коническим клапаном 16 с упором 17, на кронштейнах 18 которого жестко закреплены тяги 19. Уплотнение клапана 16 обеспечивается посадочным коническим седлом 47 и аналогичной поверхностью самого клапана 16. Тяги 19 проходят в отверстиях фланца 13, они снабжены уплотнительными втулками 20, позволяющими тягам 19 совершать возвратно-поступательные перемещения по вертикали. Тяги 19 проходят также внутри цилиндрических пружин сжатия 21, одни торцы которых установлены в колпачках 22, жестко закрепленных на тягах 19, другие их торцы укреплены на фланце 13. Количество пружин 15 и 21 зависит от сил сопротивления движению плунжера на полном его рабочем ходе и усилия запирания клапана 16 на коническом седле 47. Крышка 12 имеет штуцер 23 для подачи сжатого воздуха при рабочем ходе плунжера 14 и выходе его в атмосферу при обратном ходе плунжера 14.

Система фракционирования парогазовой смеси содержит последовательно установленные два кожухотрубных конденсатора воздушного охлаждения 24 и 25 с патрубками подачи и отвода воздуха, конденсатор 24 является высокотемпературным, поэтому он снабжен тепловой изоляцией 26, чтобы обеспечить его нормальную работу в зимнее время.

Внутренняя полость реактора 5 соединена с конденсатором 24 газоходом 27, который заключен в греющую рубашку 28, покрытую снаружи тепловой изоляцией 29, и снабжен запорной арматурой 48, позволяющей удерживать в реакторе 5 заданное давление. Такое исполнение газохода 27 вызывается необходимостью поддерживать в нем высокую температуру парогазовой смеси и не допускать преждевременной его конденсации, при которой могут появиться жидкие компоненты топлива и расплавленные парафины, способные отложиться на его стенках. Греющая рубашка 28 газохода 27 соединена с камерой обогрева 6 газоходом 30, по которому продукты сжигания газового топлива (ПСГТ) движутся из камеры обогрева 6 в греющую рубашку 28.

В системе фракционирования парогазовой смеси также находятся газодувка 31 и фильтр-циклон 32. Для сбора и подачи очищенной неконденсируемой парогазовой смеси (НПГ) к горелкам 35 и стороннему потребителю предназначены газгольдер 33, газоход 34, арматуры 49, 50 и 51. Для сбора жидких фракций - конденсатов из конденсатора 24 (жидкое тяжелое топливо и расплавленный парафин) и конденсатора 25 (жидкое легкое топливо) служат сборники 36 и 37. К патрубкам для выхода жидких фракций конденсаторов 24 и 25 подсоединены сифонные трубы 38, обеспечивающие гидравлические затворы для парогазовой смеси, причем сифонная труба у конденсатора 24 также теплоизолирована для сохранения парафинов в расплавленном состоянии и их свободного слива в сборник 36.

Горелки для газового топлива 35 камеры обогрева 6 снабжены подводами воздуха, нагретого в конденсаторах 24 и 25, с вентилятором 39 и арматурой 52. В период пуска установки газовое топливо в виде природного газа поступает в горелки 35 камеры обогрева 6 из баллона 40.

С целью более эффективного использования теплоты, образующейся в самой установке, предусмотрен подогрев сырья путем отвода продуктов сжигания газового топлива по газоходу 41 из греющей рубашки 28 газохода 27 в греющую рубашку 4 питателя 3, а также направление подогретого в конденсаторах 24 и 25 воздуха для горелок для газовго топлива 35 по воздуховоду 42. Для отвода избытка ПСГТ в атмосферу служит газоход 43 и арматура 53, а для выхода избытка подогретого воздуха в атмосферу предназначен трубопровод 44 с арматурой 54. Для выхода ПСГТ из рубашки 4 питателя 3 в атмосферу служит газоход 45, а количество ПСГТ, поступающего в рубашку 4, регулируется арматурой 55.

Установка работает следующим образом.

Исходное сырье в кусковом виде размером около 500×100×100 мм подают в двухвалковую зубчатую дробилку 1, где его измельчают до размера в поперечнике 50…70 мм, после чего измельченное сырье под действием собственного веса соскальзывает по лотку 2 в питатель 3. В это время плунжер 14 находится в своем верхнем крайнем положении, куда его подняли пружины 15. Сырье заполняет всю нижнюю часть корпуса 11, так как клапан 16 плотно закрывает корпус 11 под действием тяг 19, которые поднимаются вверх под действием пружин сжатия 21, верхние торцы которых упираются в колпачки 22 - последние и увлекают за собой тяги 19. Когда сырье заполнит корпус 11, подается сжатый воздух в штуцер 23, и плунжер 14 начинает опускаться, уплотняя сырье и отсекая полученную дозу его путем перекрытия своей цилиндрической наружной стенкой отверстия 46 в корпусе 11. Плунжер 14 продолжает опускаться и подходит к упору 17, нажимает на него, и клапан 16 открывается, опускаясь вниз. При этом тяги 19 тоже опускаются и через колпачки 22 сжимают пружины 21. При открытом клапане 16 сырье соскальзывает по его конической поверхности в реактор 5 - загрузка завершена. Обратный ход плунжера 14 и клапана 16 происходит за счет пружин соответственно 15 и 21, когда плунжер 14 займет свое верхнее положение, а клапан 16 закроет корпус 11. Реактор 5 наклонен под углом к горизонту. Наклон реактора 5 необходим, поскольку отходы всех термопластов в начале пиролиза плавятся, т.е. становятся жидкостями, и поэтому при отсутствии наклона реактора расплав может вытечь в разгрузочное устройство, что недопустимо. Реактор 5 обогревается снаружи ПСГТ, движущимися в камере обогрева 6. Температура внутри реактора 5 достигает уровня 480…600°C, при которой происходит низкотемпературный пиролиз, образующий парогазовую смесь и твердый остаток. В составе парогазовой смеси находятся непредельные и предельные углеводороды C2-C40, H2, CO, CH4 и пары воды. В твердом остатке - небольшое количество углеродообразного материала, сор, содержащийся в сырье, металлические включения, если они попали в сырье.

Парогазовая смесь поступает из реактора 5 по газоходу 27 в конденсатор 24. В полость греющей рубашки 28 движутся по газоходу 30 горячие продукты сжигания газового топлива из камеры обогрева 6. Греющая рубашка 28 и тепловая изоляция 29 обеспечивают температуру внутри газохода 27 не ниже 320…280°C, при которой не конденсируются пары парафина и других высококипящих компонентов парогазовой смеси. Посредством запорной арматуры 48 в реакторе 5 устанавливают заданное давление. Из газохода 27 парогазовая смесь поступает в трубное пространство конденсатора 24, где в трубках конденсируются все высококипящие компоненты (в основном тяжелое жидкое топливо и пары парафинов различных теплофизических свойств), они стекают в коническое днище конденсатора 24 и далее через сифонную трубу 38 - в сборник 36, который после заполнения заменяется на такой же, но порожний сборник. Температура парогазовой фракции, содержащей легкокипящие компоненты, пары воды и неконденсируемая парогазовая смесь (НПГ), выходящие из конденсатора 24, составляет 110…120°C. В связи с этим, конденсатор 24 снабжен тепловой изоляцией 26 корпуса, которая поддерживает требуемый температурный режим, особенно в зимний период работы.

Из конденсатора воздушного охлаждения 24 парогазовая смесь обновленного состава поступает в трубное пространство конденсатора воздушного охлаждения 25. В его трубках конденсируются легкокипящие компоненты (керосин, газойль, соляровые масла и пр.) и пары воды. Жидкая фракция с температурой 50…60°C стекает через сифонную трубу 38 в сборник 37, который после заполнения заменяется на такой же, но порожний сборник.

Неконденсируемая углеводородная смесь - газовое топливо, основу которого составляют H2, CO, CH4, предельные и непредельные углеводороды C3-C5, забирается газодувкой 31 и направляется в фильтр-циклон 32, в котором очищается от возможных капелек жидкости и механических или смолистых включений, направляется в газгольдер 33, откуда по газоходу 34 - к газовым горелкам 35 и стороннему потребителю. Расход НПГ в газоходе 34 регулируется запорной арматурой 49, на газовых горелках 35 - арматурой 50, на подаче стороннему потребителю - арматурой 51.

Пример 1.

На лабораторной установке, в состав которой входили реактор и два конденсатора первой и второй ступени конденсации, предварительно измельченные и нагретые до температуры 55°C отходы полиэтилена, загрязненные остатками еды и напитков, прочими механическими примесями, помещают в реактор, нагретый до температуры 500°C. Время пиролиза при давлении, близком к атмосферному, составляет 39 минут. В результате пиролиза получены: неконденсируемой парогазовой смеси 39,5%, жидкой углеводородной фракции 14%, парафиновой фракции 45%, твердого углеродосодержащего остатка 1,5%.

Пример 2.

На лабораторной установке по примеру 1, аналогично подготовленные отходы аналогично загрязненного полиэтилена помещают в реактор, нагретый также до температуры 500°C. Время пиролиза при избыточном давлении 0,15 МПа составило 37 минут.

В результате пиролиза получены: неконденсируемой парогазовой смеси 47%, жидкой углеводородной фракции 17%, парафиновой фракции 34,5%, твердого углеродосодержащего остатка 1,5%.

Повышение давления процесса пиролиза приводит к увеличению выхода неконденсируемой парогазовой смеси (газового топлива), которую используют в качестве обратного газового топлива, и жидкого углеводородного топлива, а также к снижению выхода парафиновой фракции.

Повышение степени использования получаемой на установке теплоты достигается следующими мерами:

- продукты сжигания газового топлива в камере обогрева 6 используют для обогрева, помимо реактора 5, газохода 28, соединяющего реактор 5 с конденсатором 24, также для подогрева сырья в питателе 3;

- воздух, подогретый в конденсаторах 24 и 25 и направляемый по воздуховоду 42 к газовым горелкам 35, повышает эффективность сжигания газового топлива и тем самым экономит расход этого топлива;

- все устройства, работающие при высокой температуре, снабжены тепловой изоляцией, что существенно снижает потери теплоты в окружающую среду. Группа предложенных технических решений позволит:

- обеспечить автономную работу по утилизации исходного сырья любых размеров, так как в установке предусмотрено экономное измельчение отходов до размеров кусков от 500×100×100 до 50…70 мм в поперечнике;

- утилизировать загрязненные отходы термопластов с получением газообразного и жидкого топлива, парафинов различных теплофизических характеристик;

- реализовывать процесс утилизации за счет собственного энергообеспечения;

- обеспечить герметизацию в питателе, что обеспечивает работу реактора под избыточным давлением 0,10…0,15 МПа, требуемым для пиролиза отходов олефиновых термопластов.

Таким образом, предложенные способ переработки отходов термопластов и установка, на которой он реализован, позволяют решить поставленные задачи: во-первых, ускорить процесс и обеспечить его непрерывность, а во-вторых, расширить функциональные возможности способа и установки, т.к. для переработки может быть использовано сырье из термопластов любых размеров и с различными загрязнениями с получением в результате газообразного и жидкого топлива, что расширяет базу углеводородного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР ОБРАЩЕННОГО ПРОЦЕССА ГАЗИФИКАЦИИ | 2011 |

|

RU2479617C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ПТИЧЬЕГО ПОМЕТА | 2010 |

|

RU2447045C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИТУМНО-РУБЕРОИДНЫХ ОТХОДОВ | 2008 |

|

RU2370519C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2009 |

|

RU2408819C1 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 2008 |

|

RU2367671C1 |

| Устройство для переработки резиновых отходов | 2016 |

|

RU2632293C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ | 2007 |

|

RU2361151C2 |

| РЕАКТОР ДЛЯ УТИЛИЗАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2012 |

|

RU2534421C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ ПИЩЕВОГО ПРОИЗВОДСТВА | 2018 |

|

RU2756212C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ | 2013 |

|

RU2543619C1 |

Изобретения относятся к переработке и утилизации синтетических полимерных материалов путем пиролиза с получением топливных компонентов и могут быть применены для переработки отходов термопластов, в частности использованной упаковочной тары и прочих изделий из термопластов. Способ включает стадию предварительной подготовки, в которой исходное сырье измельчают и нагревают до температуры 50-60°С, пиролиз проводят в реакторе при температуре 480-600°С и давлении 0,1-0,15 МПа, получаемую парогазовую смесь подвергают разделению на фракции путем двухступенчатой конденсации: на первой ступени при температурах от 280-320°С до 110-120°С для получения высококипящих компонентов и на второй ступени при температурах от 110-120°С до 50-60°С для получения легкокипящих компонентов жидкого топлива и неконденсируемой парогазовой смеси. Установка снабжена измельчителем, а ее реактор, наклоненный под углом к горизонту, - питателем сырья, содержащим греющую рубашку, выполненным в виде вертикального цилиндрического корпуса. Технический результат: ускорение процесса переработки отходов, увеличение энергосбережения, расширение базы получаемого углеводородного сырья. 2 н. и 5 з.п. ф-лы, 2 ил., 2 пр.

1. Способ переработки отходов термопластов, включающий стадию предварительной подготовки исходного сырья, стадию его термического разложения с разделением продуктов разложения на парогазовую смесь и твердый остаток и стадию фракционирования парогазовой смеси с выделением жидкой фазы и углеводородсодержащего газа, отличающийся тем, что на стадии предварительной подготовки исходное сырье измельчают и нагревают до температуры 50-60°С, стадию термического разложения ведут в реакторе при температуре 480-600°С и давлении 0,1-0,15 МПа, фракционирование парогазовой смеси ведут путем воздушной конденсации в две ступени, при этом на первой ступени парогазовую смесь охлаждают от температуры 280-320°С в начале до 110-120°С в конце конденсации с последующим выделением высококипящих компонентов жидкого топлива и парафинов, а на второй ступени парогазовую смесь охлаждают до температуры 50-60°С с последующим выделением легкокипящих компонентов жидкого топлива, образовавшийся после выделения жидкой фазы из парогазовой смеси углеводородсодержащий газ подвергают очистке от смолистых примесей, капель жидкостей и механических загрязнений и делят на два потока, один из которых в качестве обратного газового топлива направляют на сжигание для поддержания температуры на стадии термического разложения, а другую отводят стороннему потребителю, нагретый воздух после обеих ступеней воздушной конденсации делят на два потока, один из которых направляют для сжигания обратного газового топлива, а другой выводят в атмосферу, а продукты сжигания газового топлива после отдачи тепла для поддержания температуры на стадии термического разложения направляют на стадию предварительной подготовки исходного сырья для его нагрева.

2. Способ по п.1, отличающийся тем, что в качестве исходного сырья используют загрязненные отходы термопластов.

3. Способ по п.1 или 2, отличающийся тем, что исходное сырье измельчают до размеров 50-70 мм.

4. Способ по п.3, отличающийся тем, что при запуске стадии термического разложения в качестве газового топлива используют природный газ.

5. Установка для переработки отходов термопластов, содержащая узел предварительной подготовки обрабатываемых отходов, узел термического разложения продуктов разложения на парогазовую смесь и твердый остаток и систему фракционирования парогазовой смеси, отличающаяся тем, что узел предварительной подготовки исходного сырья содержит измельчитель сырья, соединенный с питателем реактора, имеющим греющую рубашку, узел термического разложения содержит наклоненный под углом к горизонту реактор, размещенный в камере обогрева с горелками для газового топлива и газоходом отвода продуктов сжигания газового топлива и снабженный устройствами для выгрузки твердого остатка и отвода парогазовой смеси, при этом внутри реактора размещен шнек, привод которого смонтирован вне реактора, а устройство отвода парогазовой смеси состоит из газохода, снабженного греющей рубашкой, с установленной на нем запорной арматурой, вход которой соединен с газоходом отвода продуктов сжигания газового топлива камеры обогрева реактора, а выход - с греющей рубашкой питателя, при этом устройство отвода парогазовой смеси соединено с системой фракционирования парогазовой смеси, которая содержит последовательно установленные два конденсатора воздушного охлаждения с патрубками подачи и отвода воздуха и фильтр-циклон, соединенный газоходами с горелками для газового топлива камеры обогрева реактора и/или сторонним потребителем, при этом камера обогрева реактора, первый по ходу движения парогазовой смеси конденсатор и газоход устройства отвода парогазовой смеси, соединяющий упомянутый конденсатор с реактором, имеют тепловую изоляцию, причем патрубки для отвода воздуха из конденсаторов соединены с каналами подачи воздуха в газовые горелки и с трубопроводом выхода воздуха в атмосферу.

6. Установка по п.5, отличающаяся тем, что в качестве измельчителя сырья используют двухвалковую зубчатую дробилку.

7. Установка по п.5 или 6, отличающаяся тем, что питатель выполнен в виде вертикального цилиндрического корпуса, имеющего греющую рубашку, крышку, фланец, отверстие для поступления измельченного сырья и расположенный внутри корпуса с возможностью возвратно-поступательного движения пустотелый плунжер с цилиндрическими пружинами растяжения, закрепленными на днище плунжера и крышке корпуса с коническим клапаном, содержащим упор и тяги, жестко укрепленные на кронштейнах клапана и проходящие внутри цилиндрических пружин сжатия, одни торцы которых помещены в колпачки, жестко укрепленные на тягах, а другие закреплены на фланце корпуса, при этом тяги проходят с возможностью возвратно-поступательного перемещения в уплотняющих втулках, установленных в отверстиях фланца корпуса.

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОРГАНИЧЕСКОГО СЫРЬЯ В ТОПЛИВНЫЕ КОМПОНЕНТЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2275416C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ | 2005 |

|

RU2305032C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОРГАНИЧЕСКИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393200C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВИДА ЛЕЧЕНИЯ БОЛЬНЫХ С ДОБРОКАЧЕСТВЕННОЙ ГИПЕРПЛАЗИЕЙ ПРЕДСТАТЕЛЬНОЙ ЖЕЛЕЗЫ | 2001 |

|

RU2205001C2 |

| WO 2009081362 А1, 02.07.2009. | |||

Авторы

Даты

2012-08-27—Публикация

2010-12-15—Подача