Данное изобретение относится к устройствам, специально предназначенным для проведения общих химических способов взаимодействия газообразных сред, а более точно касается устройства для импульсного сжатия газов.

Настоящее изобретение может быть использовано в химической технологии и металлургии в качестве реактора для проведения быстрых химических и физико-химических процессов в газовых средах и газовзвесях ультрадисперсных частиц в условиях высоких температур и/или давлений, достигаемых за счет очень быстрого, близкого к адиабатическому (импульсного) сжатия соответствующего сырья свободным поршнем. Кроме этого, возможно использование изобретения в различных областях техники в качестве устройства для получения сжатых горячих газов, а также в качестве мощного, компактного источника вибраций.

Известно устройство для импульсного сжатия газов (RU, A, 2097121), содержащее корпус, имеющий цилиндрическую камеру с продувочными отверстиями в боковой стенке. Внутри камеры размещен свободный поршень с возможностью возвратно-поступательного перемещения вдоль ее оси. Поршень делит камеру на две аналогичные по своим функциям полости - верхнюю и нижнюю, объемы которых зависят от его текущего положения в камере, так что любое перемещение поршня сопровождается сжатием газа в одной полости и, одновременно, расширением в другой. Нижняя полость снабжена узлом запуска, размещенным в стенке корпуса и выполненным в виде щелевого дросселя. Устройство предназначено для проведения экзотермических химических и физико-химических реакций. Реакции протекают в условиях высоких температур и давлений, достигаемых за счет импульсного сжатия соответствующего сырья свободным поршнем попеременно в обеих полостях в процессе быстрого возвратно-поступательного перемещения поршня в камере. Обеспечение непрерывной работы устройства реализуется с помощью попеременной продувки обеих полостей, то есть периодического вытеснения продуктов реакций через одну группу продувочных отверстий сырьем, поступающим через другую группу. Запуск устройства осуществляется при крайнем нижнем положении поршня путем подачи специально подобранного для данного конкретного процесса и сжатого до необходимого давления толкающего газа через узел запуска в нижнюю полость. Под давлением поступающего толкающего газа поршень начинает двигаться вверх, отсекая верхнюю полость от продувочных отверстий и сжимая газ в ней. Двигаясь дальше и продолжая сжимать газ в верхней полости, поршень сообщает нижнюю полость с продувочными отверстиями. При этом происходит быстрый выхлоп сжатого толкающего газа из нижней полости и, как следствие, резкое падение давления в ней, обусловленное несоизмеримо более высоким гидравлическим сопротивлением узла запуска по сравнению с гидравлическим сопротивлением продувочных отверстий. В результате, под давлением сжатого в верхней полости газа поршень мгновенно отбрасывается вниз навстречу непрерывно поступающему толкающему газу, сжимает его, постепенно останавливаясь, а затем вновь начинает двигаться вверх, и описанный выше цикл повторяется. При этом частота и амплитуда колебаний поршня, а следовательно, и запас его кинетической энергии от цикла к циклу увеличиваются. Через некоторое время устройство выходит на стационарный, заданный режим, при котором кинетическая энергия поршня достаточна для получения при сжатии сырья сочетаний температур и давлений, обеспечивающих устойчивое протекание целевых реакций. После этого начинается подача сырья и вывод продуктов реакций. Дальнейшее поддержание поршня в заданном режиме колебаний осуществляется за счет использования тепловых эффектов протекающих экзотермических реакций. При этом подача сжатого толкающего газа через узел запуска прекращается. Таким образом, в процессе запуска происходит постепенное преобразование внутренней энергии сжатого толкающего газа в кинетическую энергию поршня. Однако, выполнение узла запуска в виде щелевого дросселя приводит к исключительно нерациональному использованию внутренней энергии толкающего газа. Во-первых, значительная часть этой энергии теряется в процессе дросселирования толкающего газа в узле запуска. Во-вторых, прирост кинетической энергии поршня происходит только в период его движения от крайнего нижнего положения до момента сообщения нижней полости с продувочными отверстиями. Подача же толкающего газа в нижнюю полость на протяжении всей оставшейся части цикла приводит лишь к бесполезному рассеянию его энергии. В результате, обеспечение запуска превращается в серьезную техническую проблему, так как требует создания очень больших запасов толкающего газа высокого либо даже сверхвысокого давления, то есть, наличия значительного ассортимента соответствующего нестандартного вспомогательного оборудования - многоступенчатых компрессоров, трубопроводов, запорной и регулирующей арматуры, ресиверов большой емкости, систем тонкой очистки от пыли, влаги и масла и так далее. Все это, в свою очередь, приводит к снижению надежности и безопасности эксплуатации и устройства.

В основу изобретения положена задача создания устройства для импульсного сжатия газов с таким конструктивным его выполнением, которое позволило бы снизить необходимые для обеспечения запуска давление и объем толкающего газа и, тем самым, исключить необходимость использования нестандартного вспомогательного оборудования высокого давления и, одновременно, повысить надежность и безопасность эксплуатации устройства.

Поставленная задача решается тем, что в устройстве для импульсного сжатия газов, содержащем корпус, имеющий цилиндрическую камеру, разделенную на две полости размещенным внутри нее с возможностью возвратно-поступательного перемещения свободным поршнем, продувочные отверстия, выполненные в боковой стенке корпуса, узел запуска, размещенный в стенке корпуса, согласно изобретению узел запуска выполнен в виде быстродействующего импульсного газового клапана.

Данное устройство для импульсного сжатия газов может быть использовано в химической технологии и металлургии в качестве реактора для проведения быстрых химических и физико-химических процессов в условиях высоких температур и давлений, достигаемых за счет быстрого, близкого к адиабатическому (импульсного) сжатия соответствующего сырья свободным поршнем, в частности, в процессах получения водорода, синтез-газа, окиси азота, ультрадисперсных керамических порошков и так далее. Кроме этого, возможно также использование устройства в различных областях техники в качестве генератора газов, автономного компактного источника вибрации большой мощности и так далее. Реализуемый устройством цикл является исключительно энергетически выгодным, так как сжатие и нагрев сырья, а также последующее расширение, охлаждение и утилизация энергии продуктов осуществляются наиболее термодинамически рациональным способом - почти изоэнтропически, то есть без серьезнейших потерь энергии и эксергии, характерных для соответствующих традиционных типовых, операций химической технологии - сжатия компрессорами, нагрева и охлаждения с помощью теплообмена и так далее. Малая продолжительность каждого отдельного цикла позволяет обеспечивать получение в реакционном объеме сочетаний температур и давлений, выходящих далеко за пределы, обусловленные жаропрочностью, жаростойкостью и коррозионной стойкостью любых конструкционных материалов, и потому недостижимых в стационарных процессах современной промышленной химии. Еще одним следствием малой продолжительности цикла являются экстремально высокие скорости роста и спада температур и давлений реакционной смеси, позволяющие оказывать влияние на механизмы и направление протекающих в реакционном объеме процессов, управлять селективностью химических реакций и так далее. Вместе с тем, реализованная в данном изобретении конструкция узла запуска дает возможность наиболее оптимально использовать запас энергии сжатого толкающего газа в процессе запуска и тем самым резко снизить необходимые для обеспечения запуска давление и расход толкающего газа. В результате, эксплуатация устройства не требует операций, связанных с использованием больших объемов сжатого газа высокого давления. Это позволяет значительно повысить надежность и безопасность его эксплуатации и, одновременно, исключить необходимость в применении нестандартного вспомогательного оборудования высокого давления.

В дальнейшем изобретение поясняется конкретными примерами выполнения и чертежами, на которых:

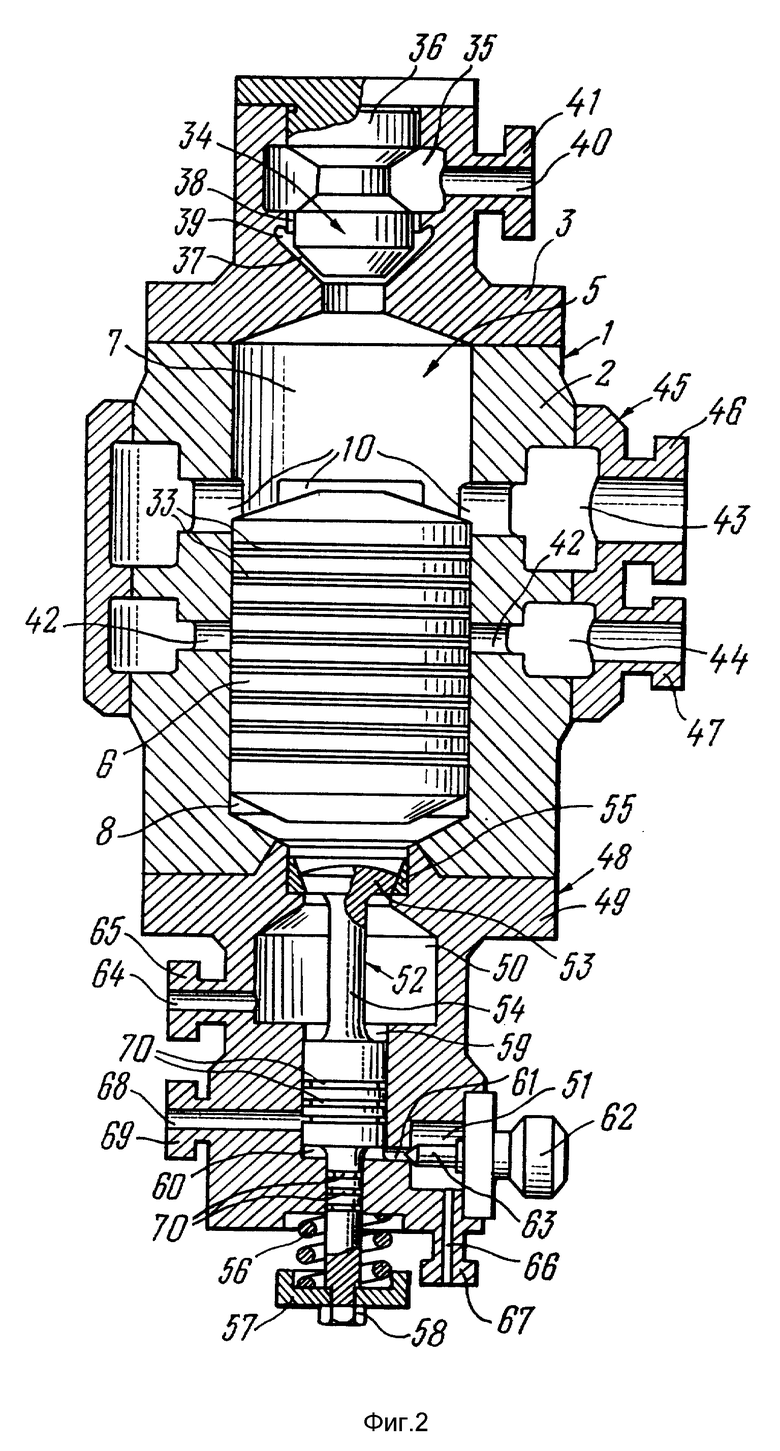

фиг. 1 изображает общий вид устройства для импульсного сжатия газов, продольный разрез, с узлом запуска, выполненным в виде быстродействующего импульсного газового клапана с электрическим (индукционно-динамическим) приводом, согласно изобретению;

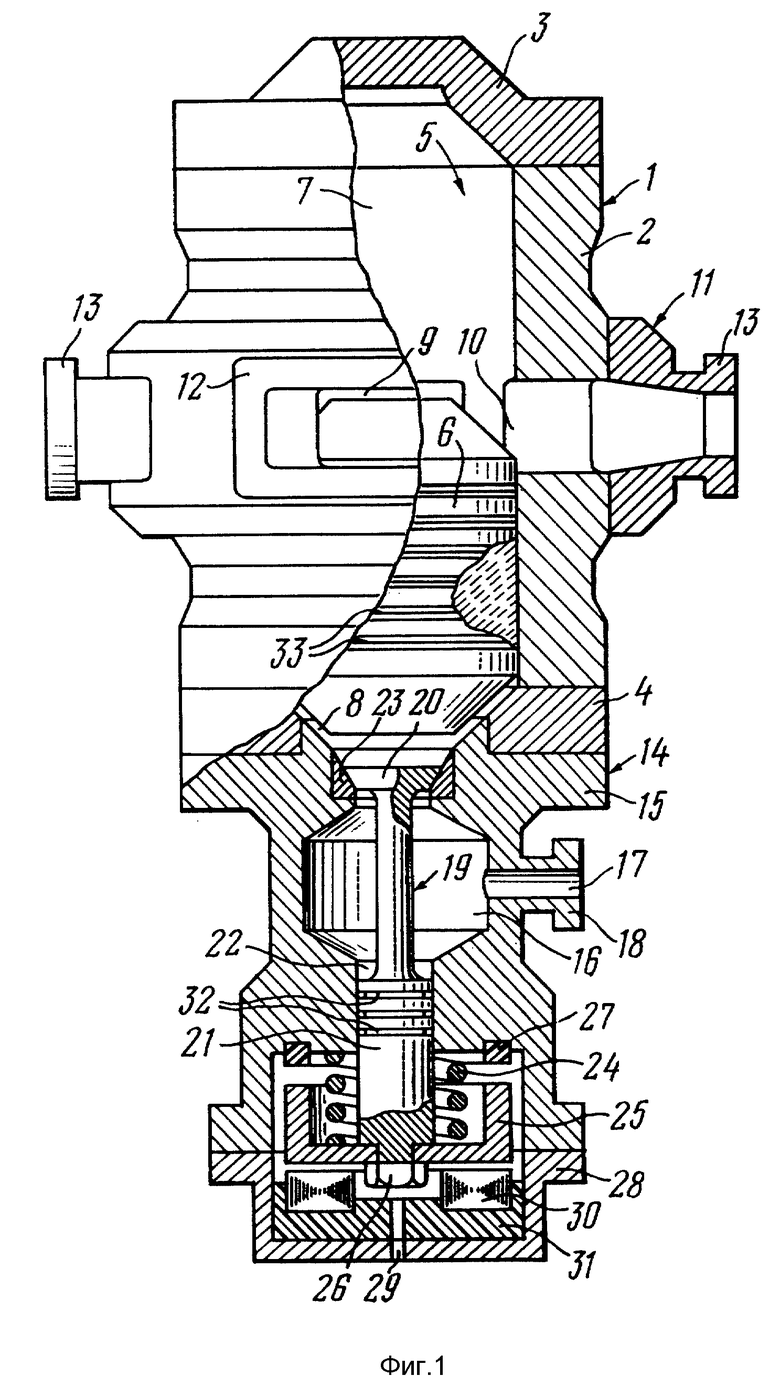

фиг. 2 изображает общий вид устройства для импульсного сжатия газов, продольный разрез, с узлом запуска, выполненным в виде быстродействующего импульсного газового клапана с пневматическим (электропневматическим) приводом, согласно изобретению.

Устройство для импульсного сжатия газов содержит корпус. 1 (фиг. 1), установленный вертикально и выполненный в виде цилиндра 2 с закрепленными на его торцах крышками 3, 4. При этом внутри цилиндра 2 образуется цилиндрическая камера 5. Внутри камеры 5 размещен свободный поршень 6 с возможностью возвратно-поступательного перемещения. Поршень 6 делит камеру 5 на две полости 7, 8, предназначенные для проведения химических и/или физико-химических процессов. В стенке цилиндра 2 попарно-симметрично относительно его продольной оси выполнены два продувочных отверстия 9, предназначенных для ввода сырья, и два продувочных отверстия 10, предназначенных для вывода продуктов реакции. Кроме этого, корпус 1 содержит охватывающую цилиндр 2 снаружи кольцевую деталь 11 с двумя штуцерами 12 для ввода сырья и двумя штуцерами 13 для вывода продуктов реакций. Штуцеры 12, 13 также расположены попарно-симметрично относительно продольной оси цилиндра 2. В крышке 4 размещен узел запуска, выполненный в виде быстродействующего импульсного газового клапана 14 с индукционно-динамическим приводом.

Быстродействующий импульсный газовый клапан 14 - это устройство, позволяющее осуществить подачу порции сжатого толкающего газа в виде газового импульса заданной формы с крутым передним и задним фронтами и участком постоянной подачи газа заданной длительности (В.Г. Бакута и др. "Синтез элементов быстродействующих импульсных газовых клапанов", Известия высших учебных заведений, Электромеханика 1991, N 7, с. 68-74). Таким образом, быстродействующий импульсный газовый клапан 14 обеспечивает создание достаточно высокого давления толкающего газа в полости 8 еще до начала движения поршня 6, поддержание высокого давления толкающего газа и полости 8 в процессе движения поршня 6 и практически мгновенную отсечку подачи толкающего газа непосредственно после достижения поршнем 6 заданной скорости. Тем самым осуществляется наиболее оптимальное использование энергии сжатого толкающего газа, что позволяет резко снизить его давление и расход в процессе запуска.

Быстродействующий импульсный газовый клапан 14 содержит корпус 15, имеющий полость 16 для сжатого толкающего газа. Корпус 15 имеет также отверстие 17 и штуцер 18, предназначенные для подачи сжатого толкающего газа в полость 16. В корпусе 15 размещен тарельчатый клапан 19, включающий выполненные за одно целое головку 20 и стержень 21. Отверстие 22, выполненное и стенке корпуса 15, играет роль направляющей для стержня 21. Головка 20 прижимается к запрессованному в корпус 15 седлу 23 под давлением пружины 24, удерживаемой в сжатом состоянии посредством тарелки 25, закрепленной на конце стержня 21 с помощью гайки 26. В корпусе 15 установлен демпфер 27, выполненный в виде кольца из полимерного материала. В торце корпуса 15 закреплен стакан 28, имеющий отверстие 29, предназначенное для отвода утечек сжатого толкающего газа через зазор между стержнем 21 и отверстием 22. В стакане 28 установлена спиральная электрическая катушка-индуктор 30, изолированная от стенок стакана 28 полимерным компаундом 31. На боковой поверхности стержня 21 выполнены лабиринтные канавки 32, предназначенные для снижения утечек сжатого толкающего газа из полости 16 через зазор между стержнем 21 и отверстием 22.

На боковой поверхности поршня 6 выполнены элементы 33 лабиринтно-щелевого подвеса, обеспечивающие уплотнение и, одновременно, бесконтактное возвратно-поступательное перемещение поршня 6 в цилиндре 2. В общем случае, организация лабиринтно-щелевого подвеса поршня 6 может осуществляться с помощью специального профилирования его боковой поверхности и/или внутренней поверхности цилиндра 2, то есть выполнения конусности, дросселирующих ступеней, канавок и так далее ("Криогенные поршневые детандеры", под ред. Архарова М.А.; Москва, Машиностроение, 1974 г., с. 146-162). Кроме этого, бесконтактный режим работы может осуществляться за счет газостатического подвеса поршня 6 путем вдува сжатого газа в зазор между поршнем 6 и цилиндром 2 через отверстия, выполненные в боковой стенке цилиндра 2 (Гринблат В.Л., "Поршневые компрессоры с газостатическим подвесом поршня СГСПП", Омск, ОмПи 1984 г).

Для повышения несущей способности лабиринтно-щелевого (газостатического) подвеса поршня 6 на внутренней поверхности цилиндра 2 могут выполняться специальные дренажные канавки с отверстиями для сброса газа за пределы устройства (на фигуре не показаны). В данном случае поршень 6 выполнен из керамики. В общем случае, элементы корпуса 1, например цилиндр 2, крышки 3, 4, также могут выполняться из керамических материалов, в частности, с металлическими покрытиями, металлических материалов с термобарьерными покрытиями и так далее. Кроме этого, с целью инициирования протекающих химических реакций устройство может снабжаться установленными в корпусе 1 общеизвестными узлами зажигания (на фигуре не показаны) - калоризаторными свечами накаливания (В. К. Уланов, Свечи накаливания для автомобильных двигателей, подогревателей и отопителей, Москва, НИИавтопром, 1976, с. 30), искровыми или плазменными свечами зажигания (Нефтегазовые технологии 1995 N 1, с. 34-36) и так далее.

Конструкция устройства для импульсного сжатия газов, изображенного на фиг. 2, аналогична конструкции устройства для импульсного сжатия газов, изображенного на фиг. 1. Отличие заключается в том, что корпус 1 (фиг. 2) имеет лишь одну крышку 3. Кроме этого, лишь одна из двух полостей 7, 8, а именно полость 7, используется для проведения химических и/или физико-химических процессов. При этом полость 8 является вспомогательной, играя роль газовой пружины. Крышка 3 имеет дроссель 34 (Нагорный B.C. и др. "Устройства автоматики гидро- и пневмосистем", Москва, "Высшая школа". 1991 г., с. 50-68), образованный посредством установки в полость 35, выполненную в крышке 3, втулки 36 с заданными зазорами 37, 38. В общем случае дроссель 34 может представлять собой калиброванное отверстие, сопло и так далее (на фигуре не показано). Возможно также использование в качестве дросселя 34 регулируемого дроссельного клапана с изменяемым проходным сечением (на фигуре не показано). В данном случае, за счет наличия кольцевой выточки 39, выполненной в стенке крышки 3, дроссель 34 приобретает свойства струйного диода (аэродинамического клапана), то есть устройства с резко различающимися гидравлическими сопротивлениями потоку газа в прямом и обратном направлении (Лебедев И.В. и. др., "Элементы струйной автоматики", Москва; "Машиностроение" 1973 г., с. 247-288). В общем случае, выполнение дросселя 34 в виде струйного диода производится с помощью специального профилирования его проточной части с целью обеспечения возможно более значительного различия его гидравлического сопротивления потоку жидкости или газа в прямом и обратном направлениях за счет организации закрутки, деформации потока, соударения струй и так далее. В данном случае дроссель 34 предназначен для ввода сырья в полость 7. В общем случае дросселей 34, в частности, выполненных в виде струйных диодов, может быть несколько, и они могут использоваться как для ввода сырья или его компонентов, так и для вывода продуктов реакции. Крышка 3 имеет также отверстие 40 и штуцер 41, предназначенные для подачи сырья к дросселю 34. В боковой стенке цилиндра 2 выполнены четыре продувочных отверстия 10, предназначенных для вывода продуктов реакций из полости 7 и два продувочных отверстия 42, предназначенных для выхлопа толкающего газа из полости 8. Продувочные отверстия 10 выходят в кольцевой коллектор 43, продувочные отверстия 42 - в кольцевой коллектор 44. Кольцевые коллекторы 43, 44 образованы между кольцевой деталью 45, охватывающей цилиндр 2, и наружной поверхностью цилиндра 2. Кольцевая деталь 45 имеет штуцер 46 для вывода продуктов реакций из коллектора 43 и штуцер 47 для вывода отработанного толкающего газа из коллектора 44. Узел запуска выполнен в виде быстродействующего импульсного газового клапана 48 с электропневматическим приводом и размещен в стенке цилиндра 2 со стороны полости 8. Быстродействующий импульсный газовый клапан 48 имеет корпус 49 с двумя полостями 50, 51 для сжатого толкающего газа. В корпусе 49 размещен тарельчатый клапан 52, включающий выполненные за одно целое головку 53 и ступенчатый стержень 54. Головка 53 прижимается к запрессованному в корпусе 49 седлу 55 под давлением пружины 56, удерживаемой в сжатом состоянии посредством тарелки 57, закрепленной на конце ступенчатого стержня 54 с помощью гайки 58. Ступенчатое отверстие 59, выполненное в стенке корпуса 49, играет роль направляющей для ступенчатого стержня 54. Между боковыми поверхностями ступенчатого стержня 54 и ступенчатого отверстия 59 образуется кольцевая полость 60, соединенная с полостью 51 каналом 61. В корпусе 49 закреплен электромагнитный клапан 62, запорный элемент 63 которого перекрывает канал 61, отсекая полость 51 от кольцевой полости 60. Корпус 49 имеет отверстие 64 и штуцер 65, предназначенные для подачи сжатого толкающего газа в полость 50, отверстие 66 и штуцер 67, предназначенные для подачи сжатого толкающего газа в полость 51, а также отверстие 68 и штуцер 69, предназначенные для выхлопа отработанного толкающего газа из кольцевой полости 60. На боковой поверхности ступенчатого стержня 54 выполнены лабиринтные канавки 70, обеспечивающие снижение утечек сжатого толкающего газа через зазоры между ступенчатым отверстием 59 и ступенчатым стержнем 54. Лабиринтные канавки 70 играют также роль дренажа, препятствующего проникновению сжатого толкающего газа из полости 50 в кольцевую полость 60. В общем случае, дренаж может выполняться и на поверхности седла 55 и/или головки 53 в виде кольцевой канавки с отверстием для отвода утечек толкающего газа за пределы устройства (на фигуре не показано). Кроме этого, в общем случае, для эффективного уплотнения зазора между ступенчатым стержнем 54 и ступенчатым отверстием 59 могут быть использованы общеизвестные контактные уплотнения (на фигуре не показаны) в виде колец, манжет из полимерных материалов и так далее. Полимерные материалы могут быть использованы также для уплотнения пары головка 53 - седло 55 ("Уплотнения и уплотнительная техника", Справочник/ Л.А. Кондаков и др. Москва, "Машиностроение". 1986). Для снижения веса поршень 6 в общем случае может выполняться полым. При этом полость в поршне 6 может сообщаться со вспомогательной полостью 8 и использоваться для организации газового либо жидкостного испарительного охлаждения поршня 6. Для этой цели в корпусе 1 со стороны вспомогательной полости 8 могут устанавливаться дроссели (на фигуре не показаны), в частности, выполненные в виде струйных диодов, либо общеизвестные жидкостные форсунки (Пажи Д.Т. и др. "Основы техники распыливания жидкостей". Москва, "Химия", 1984). Элементы корпуса 1 и быстродействующего импульсного газового клапана 48 в общем случае также могут снабжаться различными общественными системами охлаждения - жидкостными, газовыми, термосифонными и так далее (на фигуре не показаны).

Кроме этого, помимо индукционно-динамического и пневматического привода, быстродействующий импульсный газовый клапан 48 в общем случае может иметь и другие общеизвестные типы приводов - электродинамический, электромагнитный, гидравлический и так далее. При этом запорный элемент быстродействующего импульсного газового клапана 48 в общем случае может выполняться не только в виде тарельчатого клапана 52, но и в виде общеизвестного золотиникового клапана (возвратно-поступательного либо поворотного действия).

Устройства, изображенные на фиг. 1, 2, предназначены для проведения экзотермических, химических и физико-химических реакций в режиме быстрых, последовательно повторяющихся циклов сжатия-расширения. Работа устройства, изображенного на фиг. 1, начинается при крайнем нижнем положении поршня 6 (фиг. 1) с подачи сырья через штуцеры 12 и отверстия 9 в полость 7, а также заполнения полости 16 сжатым толкающим газом. После этого организуется запуск посредством разряда источника питания, представляющего собой батарею конденсаторов (на фигуре не показано) на катушку-индуктор 30. При этом генерируется мощное импульсное магнитное поле, индуцирующее на поверхности тарелки 25 ток противоположного направления. За счет взаимодействия токов в катушке-индукторе 30 и тарелке 25 между ними возникает сила отталкивания, под действием которой тарельчатый клапан 19 с высокой скоростью перемещается вверх, сообщая полость 16 с полостью 8. При этом начинается подача сжатого толкающего газа из полости 16 в полость 8. После столкновения тарелки 25 с демпфером 27 дальнейший подъем тарельчатого клапана 19 прекращается, а затем под действием сил упругости демпфера 27 и пружины 24 тарельчатый клапан 19 отбрасывается в исходное положение и подача толкающего газа в полость 8 прекращается. Таким образом, в течение промежутка времени с момента открытия тарельчатого клапана 19 и вплоть до момента его закрытия в полость 8 поступает сжатый толкающий газ в виде газового импульса почти прямоугольной формы. Подобная форма импульса обеспечивается за счет быстрого открытия тарельчатого клапана 19, зависания его в открытом состоянии в процессе смятия демпфера 27 тарелкой 25 и последующего быстрого закрытия. Под давлением поступающего газа поршень 6 с сильным ускорением движется вверх, отсекая полость 7 от продувочных отверстий 9, 10 и сжимая находящееся в ней сырье. Двигаясь дальше и продолжая сжимать сырье в полости 7, поршень 6 сообщает полость 8 с продувочными отверстиями 9, 10 (к этому моменту быстродействующий импульсный газовый клапан 14 уже закрыт). При этом происходит быстрый выхлоп сжатого толкающего газа из полости 8 через продувочные отверстия 10, предназначенные для вывода продуктов реакций. Выхлоп сопровождается резким падением давления в полости 8, после чего полость 8 заполняется сырьем, поступающим через продувочные отверстия 9. Благодаря эффективному использованию энергии сжатого толкающего газа, кинетическая энергия поршня 6 достаточна для сжатия сырья в полости 7 до температур и давлений, обеспечивающих индуцирование и практически мгновенное протекание целевой экзотермической реакции. Под давлением продуктов реакции поршень 6 мгновенно отбрасывается вниз, сжимая порцию сырья в полости 8 и одновременно сообщая полость 7 с продувочными отверстиями 9, 10. Цикл завершается продувкой полости 7, то есть вытеснением продуктов реакции через продувочные отверстия 10 сырьем, поступающим через продувочные отверстия 9. Далее, под давлением продуктов реакции в полости 8 поршень 6 вновь начинает двигаться вверх и описанный выше цикл повторяется. Дальнейшее функционирование устройства представляет собой непрерывную последовательность подобных циклов с попеременной продувкой обеих полостей 7, 8. При этом поддержание поршня 6 - в заданном режиме колебаний осуществляется за счет тепла протекающих экзотермических реакций. Устройство, изображенное на фиг. 1, может быть использовано в качестве реактора для синтеза окиси азота прямым окислением азота кислородом. При этом описанный выше запуск устройства может осуществляться сжатым до необходимого давления воздухом, а в качестве сырья может использоваться смесь азота, кислорода и водорода заданного состава. Продукты реакций в этом случае будут представлять собой смесь полученной окиси азота, остатков непрореагировавших кислорода и азота, а также паров воды.

Работа устройства, изображенного на фиг. 2, аналогична работе устройства, изображенного на фиг. 1. Отличие состоит в том, что сырье поступает в полость 7 через дроссель 34, к которому оно, в свою очередь, подается через штуцер 41 и отверстие 40. Продукты реакций выводятся через продувочные отверстия 10 в кольцевой коллектор 43, откуда удаляются через штуцер 46 на дальнейшую переработку. За счет выполнения дросселя 34 в виде струйного диода его гидравлическое сопротивление в прямом направлении (то есть при течении газа от штуцера 41 к полости 7) значительно меньше, чем в обратном, что позволяет существенно снизить потери энергии на многократное дросселирование газа и, одновременно, исключить попадание продуктов реакций из полости 7 в сырьевую магистраль в процессе функционирования устройства. Запуск устройства осуществляется непосредственно после заполнения полостей 50, 5] сжатым толкающим газом. Вслед за этим срабатывает электромагнитный клапан 62, запорный элемент 63 которого открывает канал 61, обеспечивая поступление сжатого толкающего газа из полости 51 в кольцевую полость 60. Под давлением сжатого толкающего газа тарельчатый клапан 52 начинает быстро подниматься, обеспечивая, в свою очередь, поступление сжатого толкающего газа из полости 50 в полость 8. При дальнейшем подъеме тарельчатого клапана 52 ступенчатый стержень 54 сообщает кольцевую полость 60 с отверстием 68. При этом происходит выхлоп сжатого толкающего газа из кольцевой полости 60, канала 61 и полости 51 через отверстие 68. В результате под давлением пружины 56 тарельчатый клапан 52 быстро отбрасывается в исходное положение и поступление сжатого толкающего газа в полость прекращается. Таким образом, в течение промежутка времени с момента открытия тарельчатого клапана 52 и вплоть до момента его закрытия обеспечивается поступление сжатого газа в полость 8 в виде газового импульса близкой к прямоугольной формы. Такая форма импульса обеспечивается за счет быстрого открытия тарельчатого клапана 52, зависания его в открытом положении в процессе выхлопа толкающего газа из кольцевой полости 60, канала 61 и полости 51 через отверстие 68 и последующего быстрого закрытия. Отработанный толкающий газ из полости 8 выбрасывается через продувочные отверстия 42 в кольцевой коллектор 44 и далее через штуцер 47 удаляется из устройства. Устройство, изображенное на фиг. 2, может быть использовано в качестве реактора для получения синтез-газа путем паровоздушной конверсии природного газа. Сырьем при этом может служить метано-паро-воздушная смесь заданного состава, а описанный выше запуск может осуществляться водяным паром либо сжатым до необходимого давления воздухом.

Таким образом, данное изобретение за счет определенного конструктивного выполнения узла запуска позволяет снизить необходимые для обеспечения запуска давление и объем толкающего газа и тем самым повысить надежность и безопасность эксплуатации устройства, а также исключить необходимость в использовании нестандартного вспомогательного оборудования высокого давления.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1997 |

|

RU2115467C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1997 |

|

RU2097121C1 |

| СВОБОДНО-ПОРШНЕВОЙ РЕАКТОР СЖАТИЯ | 2001 |

|

RU2198022C1 |

| СВОБОДНОПОРШНЕВАЯ МАШИНА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2325224C1 |

| СВОБОДНОПОРШНЕВАЯ МАШИНА ДЛЯ ХИМИЧЕСКОГО ВЗАИМОДЕЙСТВИЯ ГАЗОВЫХ СМЕСЕЙ | 2006 |

|

RU2325225C1 |

| ИМПУЛЬСНАЯ АЭРОДИНАМИЧЕСКАЯ ТРУБА | 2010 |

|

RU2439523C1 |

| СВОБОДНОПОРШНЕВАЯ МАШИНА | 2006 |

|

RU2327043C1 |

| Импульсная аэродинамическая труба с электродуговым или комбинированным подогревом рабочего газа | 2016 |

|

RU2638087C1 |

| Реактор высокого давления | 1989 |

|

SU1681943A1 |

| Пилот-регулятор | 2015 |

|

RU2610768C1 |

Изобретение относится к устройствам для проведения общих химических способов взаимодействия газообразных сред. Устройство для импульсного сжатия газов содержит корпус, имеющий цилиндрическую камеру, разделенную на две полости размещенным внутри нее с возможностью возвратно-поступательного перемещения свободным поршнем, продувочные отверстия, выполненные в боковой стенке корпуса, узел запуска, размещенный в стенке корпуса. Узел запуска выполнен в виде быстродействующего импульсного газового клапана. Техническим результатом является снижение необходимых для запуска устройства давления и объема толкающего газа, за счет чего повышается надежность и безопасность эксплуатации устройства. 2 ил.

Устройство для импульсного сжатия газов, содержащее корпус, имеющий цилиндрическую камеру, разделенную на две полости размещенным внутри нее с возможностью возвратно-поступательного перемещения свободным поршнем, продувочные отверстия, выполненные в боковой стенке корпуса, узел запуска, размещенный в стенке корпуса, отличающееся тем, что узел запуска выполнен в виде быстродействующего импульсного газового клапана.

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1997 |

|

RU2097121C1 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО СЖАТИЯ ГАЗОВ | 1997 |

|

RU2115467C1 |

| УСТРОЙСТВО ДЛЯ ЗАПУСКА СВОБОДНОПОРШНЕВОГО ДВИГАТЕЛЯ С ПОМОЩЬЮ ГИДРАВЛИЧЕСКОЙ СИСТЕМЫ | 1991 |

|

RU2050449C1 |

| ХИМИЧЕСКИЙ РЕАКТОР СЖАТИЯ ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1998 |

|

RU2129462C1 |

| Химический реактор сжатия свободного поршневого типа | 1975 |

|

SU774020A1 |

| Массотеплообменный аппарат | 1985 |

|

SU1299601A1 |

| US 4112683 A, 12.09.78 | |||

| СПОСОБ ПРОИЗВОДСТВА КОНСЕРВОВ "САЛАТ ГУРМАНСКИЙ" | 2013 |

|

RU2525686C1 |

| DE 4210313 A1, 07.10.93 | |||

| Бакута В.Г | |||

| и др | |||

| Синтез элементов быстродействующих импульсных клапанов | |||

| Известия высших учебных заведений | |||

| Электромеханика | |||

| Циркуль-угломер | 1920 |

|

SU1991A1 |

Авторы

Даты

1999-12-20—Публикация

1999-04-05—Подача