Изобретение относится к термическому умягчению морских и других соленых вод и может быть использовано при переработке природных вод, в частности при подготовке питательной воды для паровых, водогрейных котлов, а также для приготовления питьевой воды.

Классические способы умягчения воды связаны, как правило, с применением щелочи, которая переводит соли жесткости в осадок, удаляемый из системы [1].

Расход щелочи можно уменьшить, а способ удешевить, если в воду дополнительно ввести окись железа [2]. Известна попытка заменить дорогой целевой компонент - щелочь на дешевый бросовый щелочной отход - золу природного твердого топлива.

Известно применение для умягчения воды алюминийсодержащих агентов, которые, как в случае с железом, вводят в воду вместе с щелочью [3]. Однако алюминий срабатывает слабее, чем железо, так как авторы претендуют только на умягчение магнийсодержащих вод. Значительно шире известно применение алюминийсодержащих солей Al2(SO4)3•18H2O в качестве коагулянта, ускоряющего выпадение кристаллов карбоната в осадок. В соответствии с результатами медицинских исследований повышение концентрации Al в воде может вызвать значительные осложнения в работе организма человека и животных, в первую очередь нервной системы. В связи с этим американским обществом защиты окружающей среды USEPA и другими международными организациями вводятся значительно более жесткие нормы содержания Al в воде по сравнению с ранее действующими: 0,05 вместо 0,5 мг/л.

Применение реагентов можно исключить, если производить общеизвестное термоопреснение - дистилляцию солесодержащей воды. Недостатки способа - высокие энергетические затраты, большие потери воды с рассолом, а также экологические издержки, связанные со сбросом рассола и засолением водоемов и земель. Расход воды с рассолом можно снизить, если рассол обработать известью, отделить осадок и смешать фильтрат с дистиллятом [4]. В этом способе велики энергетические издержки, так как для получения концентрированного рассола требуется многокорпусная выпарная установка. Кроме того, введение извести приносит в воду дополнительные трудноудаляемые примеси.

Практически во всех известных способах термоопреснения воды применяют два вида добавок: антинакипины - вещества, резко снижающие образование накипи при термообработке жесткой воды; затравки - вещества, ускоряющие рост кристаллов солей жесткости.

В изобретении, принятом за прототип, в качестве антинакипина используется углекислота, которой насыщают воду перед термообработкой в количестве 30-40 мг/л.

Это позволяет за счет растворения карбонатов при понижении pH избежать образования накипи. В качестве затравки применяют кальцинированную соду [5].

Морскую воду опресняют в 3-корпусной выпарной установке, в состав которой входят конденсатор, деаэратор, насосы, охладитель дистиллята, регенеративные подогреватели, выпарные аппараты, осветлитель, бак раствора соды, пароэжекторный блок.

Упариваемый раствор, перетекая из аппарата в аппарат, концентрируется на выходе из третьего корпуса в 8-10 раз и поступает в осветлитель, где отделяется осадок.

Недостатки способа - высокие энергетические издержки, связанные с необходимостью глубокого упаривания рассола, сложность аппаратурного оформления, необходимость содержания громоздкого реагентного хозяйства, связанного с получением CO2 и соды, с их хранением и дозированием.

Задачей изобретения является устранение перечисленных недостатков и создание способа, обеспечивающего глубокое умягчение воды, пригодной для питания паровых котлов, при однократном кипячении воды и исключении сложного реагентного хозяйства.

Предлагаемый способ основан на щелочном умягчении воды, однако щелочь получена за счет внутренних резервов термотехнологии. Дело в том, что при кипячении воды вместе с парами воды из нагреваемой системы удаляется растворенный воздух и углекислота, определяющая pH воды.

При этом pH поднимается до 11-14, т.е. резко вырастает щелочность и образуются микрокристаллы карбоната кальция. Однако такое состояние системы аномально, поскольку нарушается равновесие между концентрацией CO2 в воде и воздухе.

После прекращения кипячения вода жадно поглощает углекислоту из воздуха, причем по законам углекислотного равновесия, кристаллы CaCO3 распадаются до CaHCO3 и Ca2+ плюс CO2. Часть кристаллов CaCO3 все же выпадает в осадок и на этом основано умягчение воды кипячением. Однако о глубоком умягчении речь вести не приходится из-за обратимости преобразований осадка.

Способ предлагает решения, позволяющие жестко и необратимо связать микрокристаллы CaCO3 в момент наивысшей щелочности воды, и вести процесс оптимальным образом, чтобы получить максимум щелочи и быстро удалить осадок при соблюдении жестких медицинских требований к составу и концентрации применяемых веществ.

Для этого в воду вводят реагент-фиксатор, необратимо связывающий образующиеся при кипячении соли жесткости. В качестве реагента-фиксатора целесообразно использовать смесь ионов алюминия и железа, полученных при электролитическом растворении алюминиевых и железных электродов. Использование таких ионов позволяет избавиться от балласта, который присутствует в традиционно применяемых солях Al2(SO4)3•18H2O и FeCl3•6H2O, причем балласт составляет до 84%.

Экспериментально отработано оптимальное соотношение и показано, что смесь ионов дает качественно новый эффект глубокого умягчения воды по сравнению с раздельным применением Al3+ или Fe3+. Кроме того, при раздельном применении только Fe3+ вода окрашивается в красный цвет, что недопустимо по требованиям к питьевой воде (ГОСТ 2874-82). Раздельное применение только Al3+ менее эффективно, чем Fe3+, и недопустимо из-за медицинских соображений, изложенных выше. В смеси ионов железо связывает алюминий и нейтрализует его вредное действие.

В промышленности не получило широкого распространения применение электрорастворимых Al3+ или Fe3+ из-за высокого расхода электроэнергии - до 12 кВт•ч/м3.

Разработана конструкция электролизера, где расход электроэнергии при использовании совмещенных Al и Fe электродов снизился до 0,2 кВт•ч/м3. Наряду со свойствами реагента, необратимо связывающего осадок, смесь (Fe3+ и Al3+) является одновременно антинакипином и затравкой.

Вода, обработанная смесью Fe3+ и Al3+, не дает отлежки - выпадения хлопьев нерастворимых форм в трубопроводах, т.е. является антинакипином. Как затравка смесь (Fe3+) более предпочтительна, чем CaCO3 или сода, поскольку термостойка, не распадается при изменении pH и является хорошим коллектором для карбонатов: в присутствии малых количеств железа, алюминия и карбонатов увеличивается степень осаждения тяжелых металлов: Zn, Mn, Rb, Be, Wo, Wa, Pb, Co, Mo, U, Sn, Ti и др., так как образуются двойные коллекторы CaCO3 и гидроксидов алюминия и железа. Таким образом, введение в воду комплексного реагента-фиксатора антинакипина - затравки позволяет очистить воду не только от солей жесткости, но и от солей тяжелых металлов и других примесей, т.е. обеспечить глубокое умягчение воды.

Экспериментально установлено, что глубокое умягчение воды достигается только при интенсивном, достаточно длительном кипячении, причем время кипячения в зависимости от требуемой глубины умягчения составляет 1-20 мин. Поскольку образование щелочного компонента связано с интенсивностью удаления CO2, процесс ведут с удалением образующихся паров и при возможности с подачей в кипящую воду провоцирующего газа - аргона или воздуха, интенсифицирующего испарение и ускоряющего отдувку CO2.

Умягченная вода, как правило, должна быть очищена от взвесей осадка, для чего применяются отстойники-осветлители, где процесс идет при гравитационном оседании до 40 мин.

Получаемые по предлагаемому способу взвеси легче, чем при использовании железного коагулянта. Кроме того, в момент образования любой вязкости она сначала находится на поверхности в виде пены, а затем, укрупняясь, медленно оседает. Целесообразно удалять пену, которая в случае кипячения образуется более интенсивно, чем при обычном коагулировании, что ускоряет процесс разделения суспензии. Аппаратурное оформление нового способа можно упростить до предела, если термообработку воды вести в котле. В этом варианте водоподготовительная установка будет состоять из электролизера, вырабатывающего (Al3+ и Fe3+), и штатного котла, где будет происходить термоумягчение воды взамен специальных теплообменников и реакторов. Для случая подготовки питательной котловой воды взвесь осадка из системы можно не удалять, так как неслеживающиеся хлопья не представляют опасности для котла и системы. Хлопья не накапливаются в системе, а уходят вместе с утечками и пополняются из электролизера. Для случая приготовления питьевой воды схема электролизер-котел может быть дополнена фильтром.

Описанные отличия известного способа позволяют получить по сравнению с известным следующие преимущества.

Резкого сокращения электрических затрат - эффекта глубокого умягчения воды в нашем случае удается достичь при однократном, хотя и интенсивном кипении воды. В конденсат-дистиллят уходит не более 5% воды, он является не главным, а побочным продуктом, так как эффекта умягчения воды добиваются, используя щелочную среду, образующуюся при отгонке паров и зафиксированную введением реагента-фиксатора (Al3+ + Fe3+), связывающего осадок в необратимую форму. Однако pH в данном случая будет падать, но не за счет поглощения CO2, а за счет использования щелочи для перевода карбонатов в осадок.

В прототипе производство чистой воды обеспечивается не за счет химического умягчения, а за счет термического разделения, поскольку в парах и в конденсате содержится преимущественно растворитель, т.е. чистая вода без солей. Однако энергия, затрачиваемая на выпаривание 95% растворителя в многокорпусной установке при 8-10-кратной циркуляции, несравненно выше, чем по изобретению, где, как и сказано ранее, выпаривается порядка 5% от общего объема воды.

Упрощение аппаратурного оформления: однократное кипячение проще, чем 3-корпусная выпарная установка. Отсутствуют узлы генерации CO2, дозирование и хранение соды. Узел электролитического растворения (Fe3+ + Al3+) компактен, легко управляется автоматическим регулированием напряжения, дозирующие насосы отсутствуют, так как поток воды проходит через электролизер, захватывая растворенные ионы. Масса электродов составляет, как отмечено выше, 16% от общей массы традиционно раздельно применяемых солей Al2(SO4)3•18H2O или FeCl3•6H2O, поскольку в солях содержится до 84% балласта. В случае проведения процесса в штатном котле все аппаратурное оформление установки ограничивается электролизером.

Удешевление процесса: как отмечено выше, электрорастворение и дозирование (Fe3+ + Al3+) проще, чем содержание складов реагента, генерация CO2, закупка реагента. Кроме того, электрополе электролизера предупреждает образование отложений.

Показателем, определяющим новизну и оригинальность предложенных решений, является характер использования определяющего компонента системы - углекислоты в прототипе и в предложении. В прототипе систему насыщают углекислотой, чтобы снизить pH и перевести осадок в растворимую форму HCO3, что уменьшает количество осадка и является основой антинакипина.

В изобретении характер использования углекислоты прямо противоположный - избавляются от CO2 за счет термоиспарения, интенсифицируя этот процесс сдувом газов, чтобы перевести систему в щелочную сторону pH. Эффекта антинакипина добиваются ускорением перевода карбоната в связанный осадок реагентом-фиксатором (Al3+ + Fe3+), распределенным в объеме воды, что предотвращает оседание карбоната на стенки, контакт его со стенкой, отложение накипи и коррозию. Предложенная схема более логична, чем в прототипе, где, с одной стороны, затрудняют образование осадка введением CO2, а с другой стороны, - способствуют кристаллизации введением затравки - щелочного компонента - кальцинированной соды.

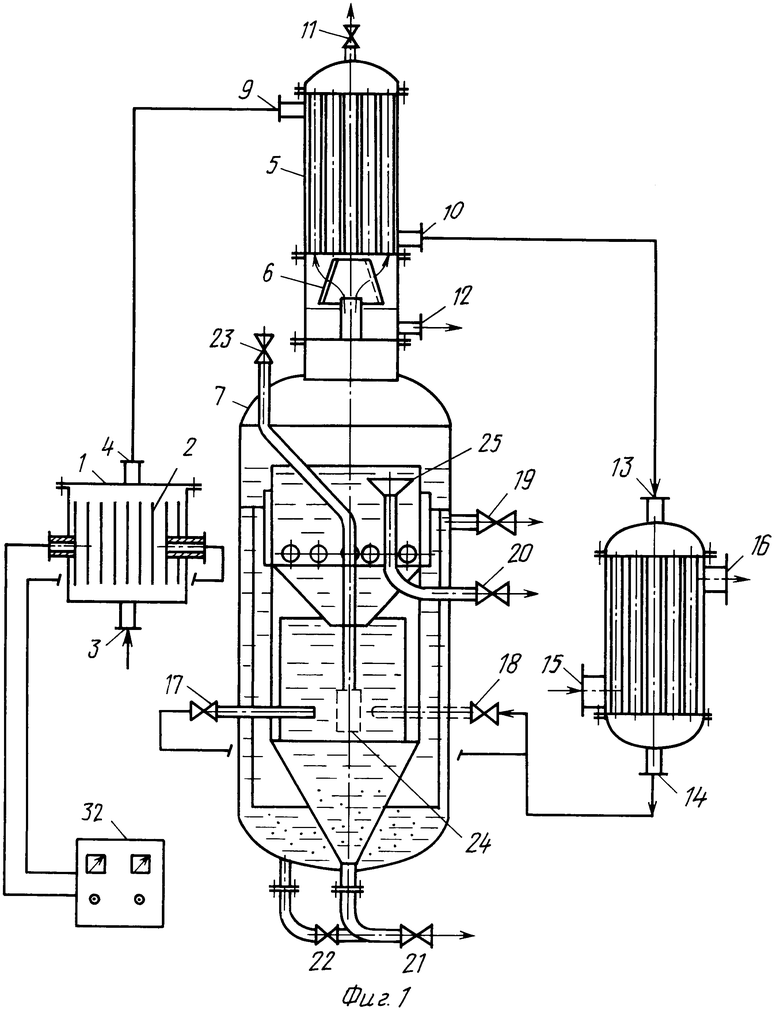

На фиг. 1 представлена схема опытной установки, на которой реализован заявляемый способ; на фиг. 2 - вариант установки применительно к подготовке котловой питательной воды; на фиг. 3-7 - кривые эффективности умягчения от определяющих параметров процесса.

Установка (фиг. 1) включает электролизер 1 с комбинированными электродами 2, соединенными с выпрямителем 32, штуцеры входа 3 и 4 исходной жесткой воды, конденсатор 5, сепаратор 6, реактор 7 и подогреватель 8. Конденсатор 5 снабжен штуцерами 9 и 10 входа и выхода подогреваемой исходной воды и вентилем 11 сброса несконденсировавшихся газов.

Сепаратор 6 имеет штуцер 12 отбора конденсата. Подогреватель 8 снабжен штуцерами 13 и 14 входа и выхода подогреваемой воды, 15 и 16 - входа и выхода греющего агента.

Реактор 6 снабжен вентилями 17 и 18 входа горячей воды, штуцером 19 выхода умягченной воды, вентилем 20 и воронкой 25 выхода плавающего осадка, штуцерами 21 и 22 выгрузки осадка, вентилем 23 подачи газа и барботером 24.

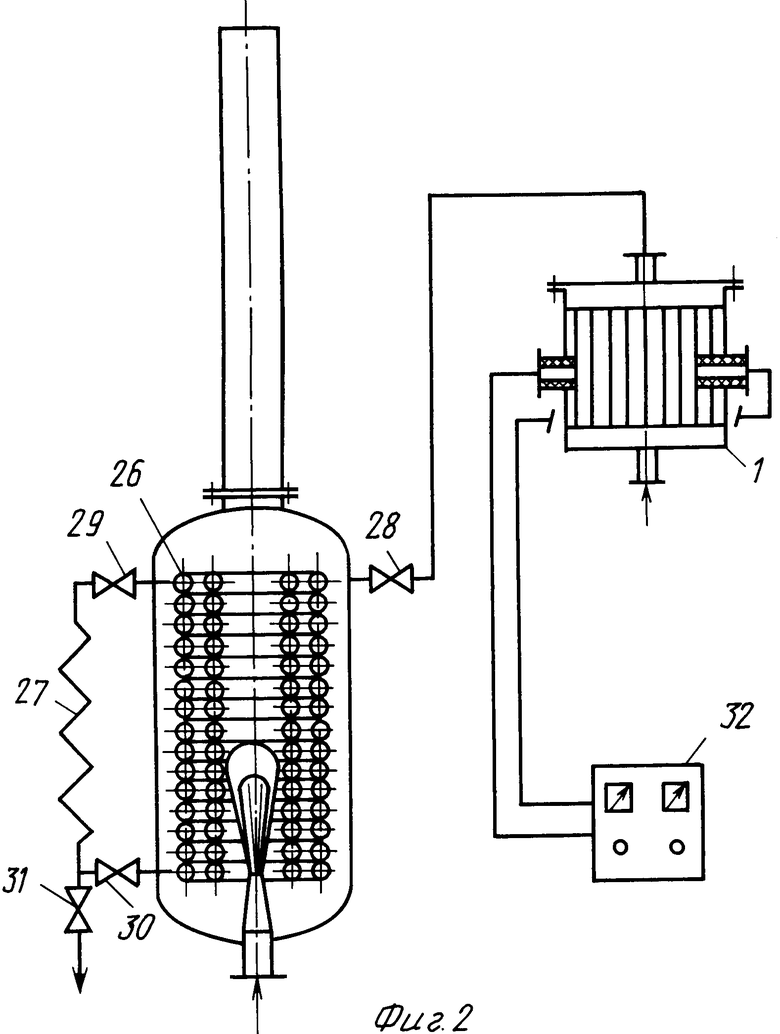

Установка (фиг. 2) включает электролизер 1, котел 26, систему 27 и вентили - 28 - вход подпиточной воды на обработку, 29 и 30 - вход-выход котловой умягченной воды и в систему, 31 - утечки из системы.

Заявляемый способ реализуют на описанной установке следующим образом.

Исходную жесткую воду пропускают через электролизер 1, насыщая смесью ионов (Al3+ + Fe3+), получаемых при электролитическом растворении комбинированных алюминиевых и железных электродов 2.

Регулирование количества реагента-фиксатора осуществляют изменением напряжения, подаваемого на фидеры электролизера через выпрямитель 32. Насыщенную реагентом воду подают в конденсатор 5, где вода нагревается парами воды из реактора 7 до температуры порядка 40oC и направляется в подогреватель 8, где нагревается до 120-150oC бросовым источником тепла - дымовыми газами из турбоагрегата или от другого источника тепла. Вода в подогревателе не кипит, так как находится под давлением 0,2-0,6 МПа. Далее горячая вода подается в реактор 7, где при сбросе давления до атмосферного происходит мгновенное вскипание и интенсивное кипение во внутренней камере реактора. Для сдува паров и углекислоты и интенсификации кипения в воду через барботер 24 и вентиль 23 подают аргон или воздух. Образующаяся при кипячении воды щелочь взаимодействует с карбонатами, образуя осадок CaCO3, который необратимо связывается находящимся в воде реагентом-фиксатором (Al3+ + Fe3+), образуя двойной коллектор, сорбирующий находящиеся в воде соли тяжелых металлов и другие примеси.

Тяжелые фракции осадка удаляются из реактора через вентили 21 и 22, легкие вместе с пеной - через воронку 25 и вентиль 20, а умягченная вода, прошедшая зону отстоя в статических концентричных камерах реактора, - через вентиль 19. Пары от кипения воды проходят через сепаратор 6, конденсируются в конденсаторе 5, стекают вниз в сепаратор и удаляются через штуцер 12. Углекислота и другие несконденсировавшиеся газы удаляются через вентиль 21.

Удаление пены через воронку 25 и вентиль 20 позволяет резко сократить время осаждения, так как в процессе осаждения фракции осадка сначала плавают на поверхности вместе с пеной и лишь потом, укрупняясь, способны осесть по законам гравитации. Однако часть легких фракций, содержащих остаточный алюминий, так и не оседает, оставаясь в воде. Поэтому удаление Alост. вместе с пеной позволяет приблизить концентрацию Al к жестким санитарным нормам. Процесс удаления Alост. интенсифицируется при отдувке CO2 за счет флотации частичек воздухом или аргоном. При этом также снижается время осаждения.

Для случая приготовления котловой питательной воды термообработку исходной жесткой воды, прошедшей насыщение реагентом-фиксатором (Al3+ + Fe3+) в электролизере 1, ведут в котле 26 (фиг. 2). Хлопья осадка, образующиеся при контакте щелочи, карбонатов и реагента (Fe3+ + Al3+), циркулируют в системе 27 и удаляются вместе с утечками через штуцер 31. Утечки компенсируются подачей свежей подпиточной жесткой воды, умягчаемой в котле. Хлопья не взаимодействуют со стенками котла и не оседают в системе, так как карбонат, обработанный реагентом-фиксатором (Al3+ + Fe3+), нейтрализован и не обладает лежкостью. При необходимости использовать умягченную в котле воду для питьевых целей воду, отбираемую через вентиль 31, фильтруют для удаления хлопьев или отстаивают в накопительных бассейнах.

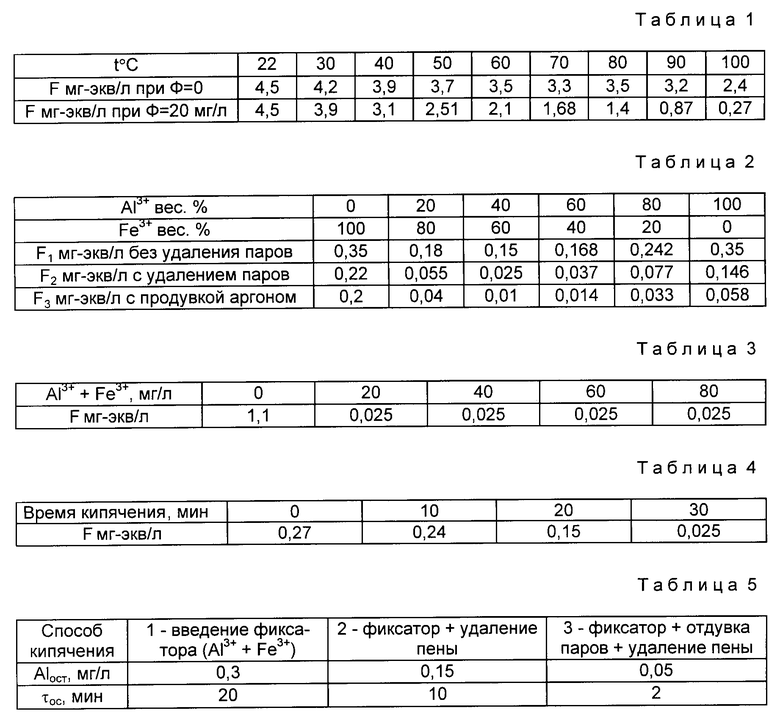

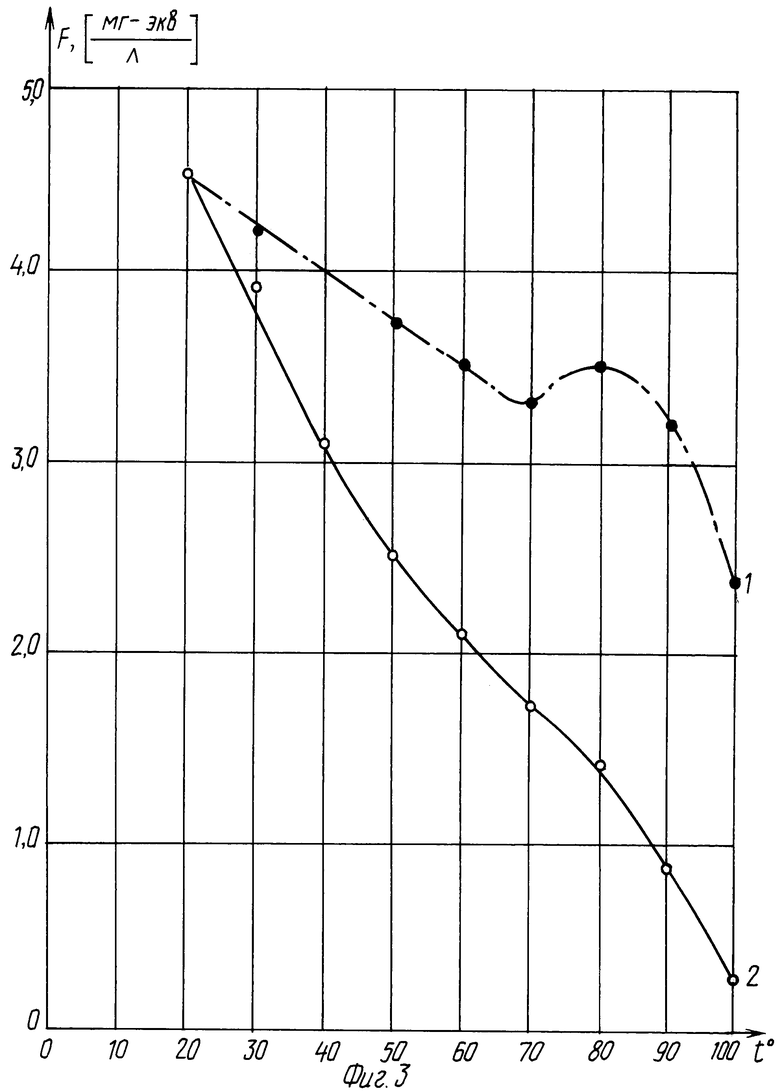

Пример 1. Исследовали эффективность умягчения воды при традиционном нагреве исходной жесткой воды до температуры кипения без кипячения (фиг. 3, кривая 1). Вода Краснодарская с исходной жесткостью F=4,5 реагента-фиксатора (Al3+ + Fe3+), полученного электролитическим путем в электролизере (фиг. 3, кривая 2, табл. 1). Количество фиксатора принято оптимальным в соответствии с последующими опытами с интенсивным кипячением и составляло Ф = 20 мг/л. Жесткость воды в режиме кипения снизилась почти в 10 раз, но была значительно выше, чем требовалось для паровых котлов 0,27 >> 0,05 мг-экв/л.

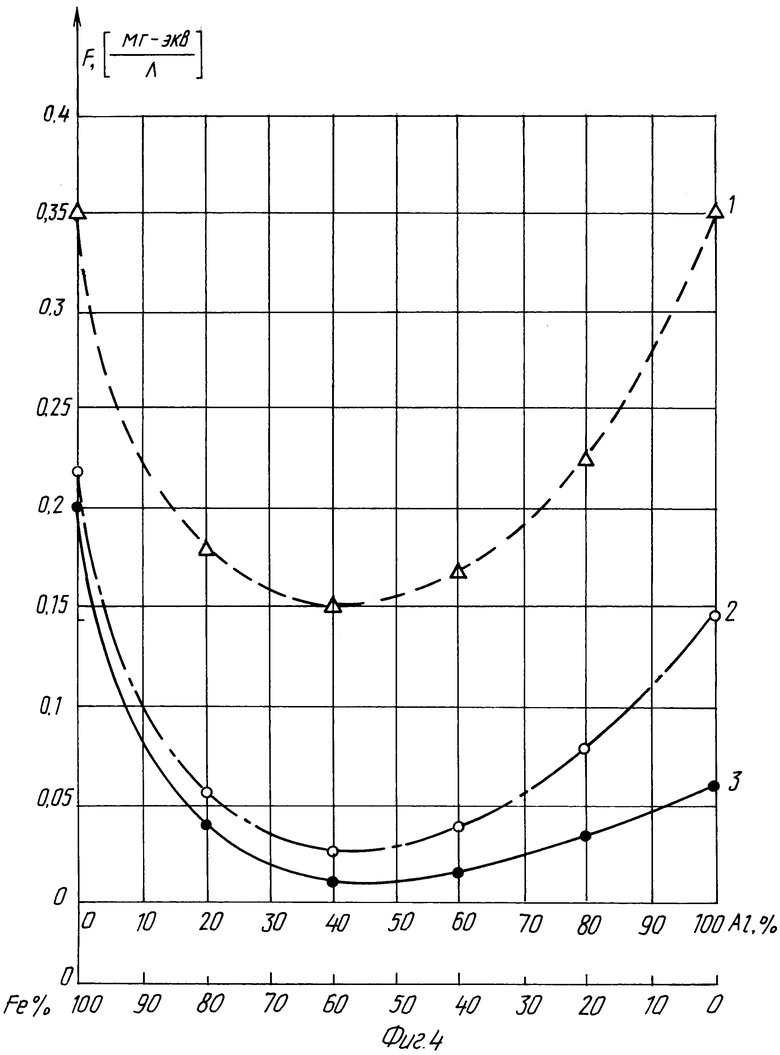

Пример 2. Исследовали зависимость степени умягчения воды от соотношения Al3+ и Fe3+ в реагенте-фиксаторе для режимов: 1 - без удаления паров, 2 - с удалением паров, 3 - с продувкой аргоном (фиг. 4, табл. 2).

Кипячение во всех режимах интенсивное. Вода Краснодарская. Оптимальным является соотношение Al3+ к Fe3+, равное (40:60) вес.%. При этом соотношении жесткость воды снизилась с 0,09 и 0,058 для случаев с чистыми фиксаторами Fe3+ и Al3+ и с продувкой аргоном до 0,01 мг-экв/л, что соответствует жесткости паровых котлов (кривая 3). Несколько хуже результаты без продувки, но с удалением паров: 0,22 и 0,146 по сравнению с 0,025, что соответствует требованиям паровых котлов (кривая 2). Режим без удаления паров (кривая 1) обеспечивает жесткость питательной воды только для водогрейных котлов: 1,32 и 0,876 для чистых фиксаторов и 0,15 для смешанного фиксатора (Al3+ + Fe3+) с соотношением (40:60) вес.%.

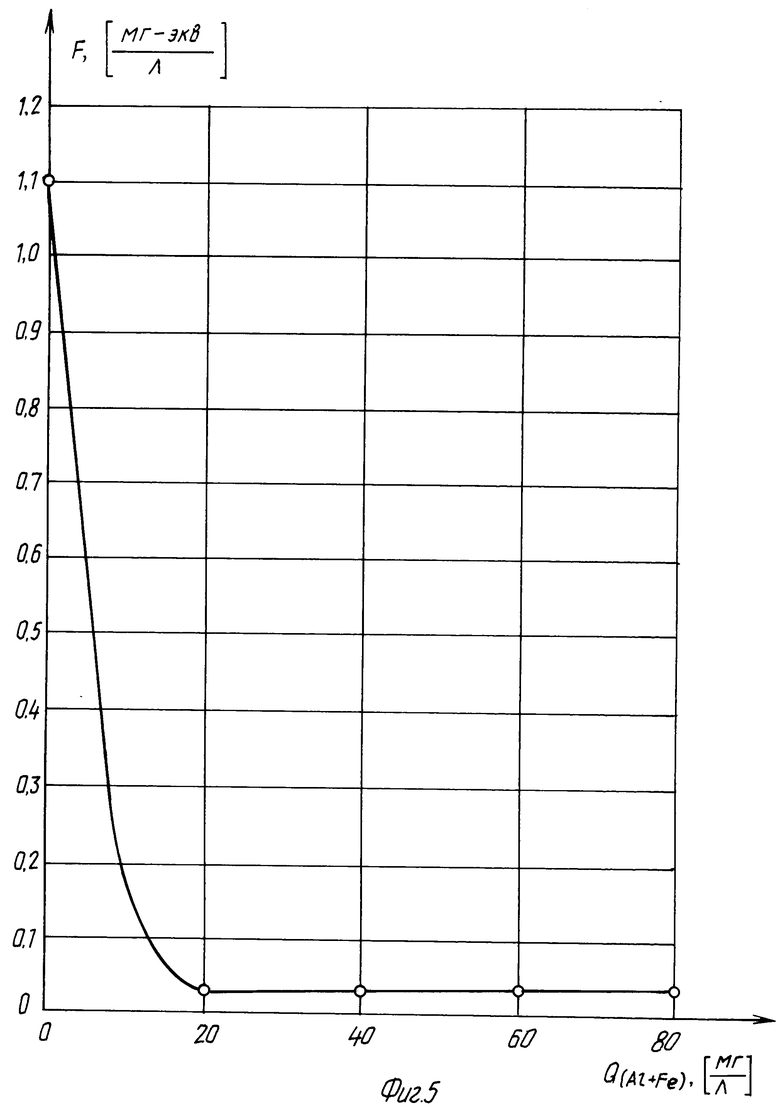

Пример 3. Исследовали зависимость степени умягчения воды от количества введенного реагента-фиксатора (Al3+ + Fe3+). Соотношение чистых компонентов Al3+ + Fe3+ составляло (40: 60) вес.%. Время кипячения 30 мин, кипячение интенсивное с удалением паров. Вода Краснодарская. Оптимальное количество фиксатора, обеспечивающего требования к питательной воде для паровых котлов, составило 20 мг/л (фиг. 5, табл. 3).

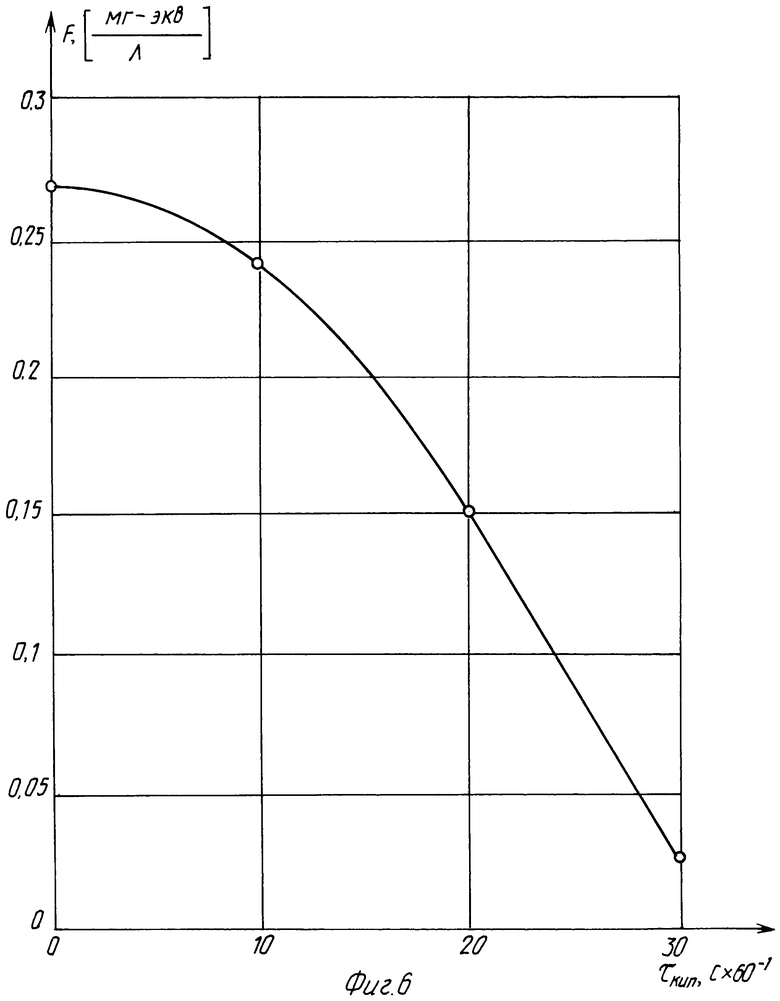

Пример 4. Исследовали зависимость степени умягчения воды от времени кипячения, фиксатор Al3+ и Fe3+, смешанный в соотношении (40:60) вес.%, количество фиксатора 20 мг/л. Кипение интенсивное с удалением паров. Вода Краснодарская. Время кипячения, достаточное для получения питательной воды для паровых котлов, составило 30 мин (фиг. 6, табл. 4).

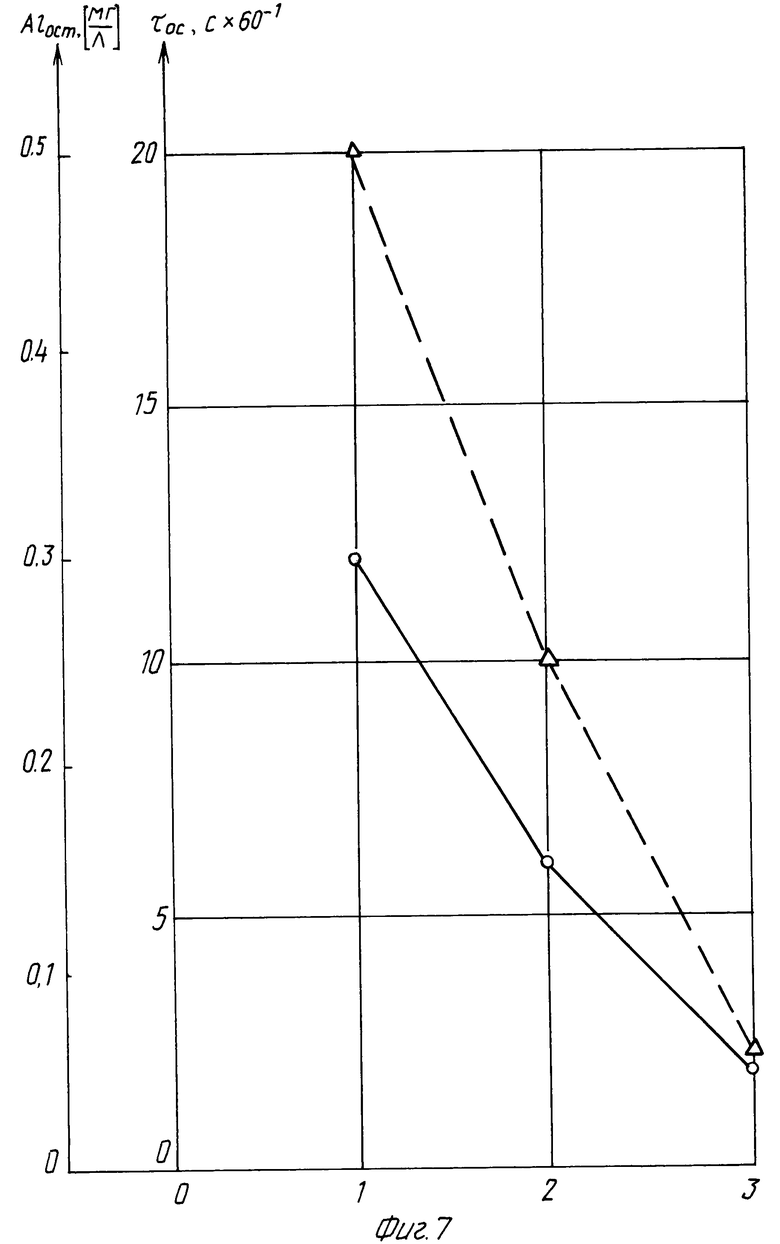

Пример 5. Исследовали время осаждения суспензии τос и концентрацию остаточного алюминия Alост. в умягченной воде в зависимости от способа кипячения: 1 - введение фиксатора, 2 - введение фиксатора плюс удаление пены, 3 - введение фиксатора плюс отдувка паров, плюс удаление пены. Режим кипячения интенсивный. Фиксатор (Al3+ + Fe3+) в соотношении (40:60) вес.%, вода Краснодарская.

Результаты исследований представлены на фиг. 7, табл. 5. Концентрация Alост. и время осаждения τос существенно снижаются, если вести процесс с удалением пены и с отдувкой паров.

На основании анализа результатов многочисленных экспериментов, основные из которых приведены выше, были сделаны выводы об эффективности предлагаемого способа термоумягчения воды. По договору с ГП Югтрансгаз разработана рабочая конструкторская документация и ведется изготовление опытно-промышленной установки получения воды 3-х кондиций Qсум. = 40 м3/ч:

- питательной воды паровых котлов Q = 4 м3/ч,

- воды для заправки аккумуляторов Q = 1 м3/ч,

- питьевой воды Q = 35 м3/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОКОАГУЛЯТОР | 1993 |

|

RU2116259C1 |

| СПОСОБ ТЕРМОУМЯГЧЕНИЯ И ОБЕЗЖЕЛЕЗИВАНИЯ ВОДЫ | 2001 |

|

RU2225848C2 |

| СПОСОБ ТЕРМОУМЯГЧЕНИЯ И ОБОГАЩЕНИЯ ВОДЫ МИКРОЭЛЕМЕНТАМИ | 2000 |

|

RU2182560C2 |

| Способ контроля и регулировки водно-химического режима парового котла | 2020 |

|

RU2724451C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧАСТИЧНО ДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2286840C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ГАЛЛИЯ СОРБЦИЕЙ | 1996 |

|

RU2112814C1 |

| Способ приготовления средства против накипи и коррозии | 1941 |

|

SU64341A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛУБОКОДЕМИНЕРАЛИЗОВАННОЙ ВОДЫ | 2004 |

|

RU2281257C2 |

| Способ дегазации воды | 2018 |

|

RU2686146C1 |

| УСТРОЙСТВО ДЛЯ УМЯГЧЕНИЯ ВОДЫ | 2000 |

|

RU2166690C1 |

Использование: подготовка питательной воды для паровых и водогрейных котлов, приготовление питьевой воды. Сущность изобретения: в воду вводят смесь ионов Al(III) и Fe(III), взятых в соотношении, мас.%: 40: 60 с последующим кипячением. Смесь Al и Fe получают электролитическим растворением электродов, а кипячение осуществляют в течение 1-20 мин. 7 з.п.ф-лы, 5 табл., 7 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лукин Г.Я., Колесник Н.Н | |||

| Опреснительные установки промыслового флота.-М., 1970, с.201 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ предотвращения образования накипи в морской воде | 1981 |

|

SU981255A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ умягчения магнийсодержащей воды | 1980 |

|

SU881006A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Основание фундамента | 1981 |

|

SU990967A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Способ опреснения морской воды | 1979 |

|

SU865850A1 |

Даты

1998-07-20—Публикация

1993-09-13—Подача