Изобретение относится к области получения угля из древесины и ее отходов методом пиролиза и может быть использовано в леспромхозах, лесхозах и на предприятиях деревообработки.

Известны устройства предназначенные для получения древесного угля. Например, вагонные реторты, состоящие из обогреваемой камеры, нагревательных устройств (топки, горелки, жаровые трубы), а также конденсаторов и оборудования для подвода воздуха и отвода дымовых газов.

Нагрев обогреваемой камеры до температуры, обеспечивающей начало пиролиза, осуществляется газами, которые образуются при сжигании топлива (дров, нефтепродуктов, горючего газа) в нагревательном устройстве, причем количество теплоносителя и его температуру регулируют путем изменения расхода воздуха, поступающего в зону горения. Конденсационная система предназначена для улавливания жидких продуктов из парогазовой смеси, образующейся в процессе пиролиза. Неконденсируемые газы выводят из обогреваемой камеры через систему отвода дымовых газов и после отделения жидких продуктов подают в топку. После окончания процесса пиролиза вагонетки с полученным углем выводят из обогреваемой камеры, охлаждают и выгружают из них уголь. Затем вагонетки загружают новой порцией сырья и цикл повторяют.

Описанные устройства сложны и имеют большие габариты; при их строительстве требуются отвод значительных земельных участков и крупные капвложения. Процесс получения угля на этих устройствах не является экологически чистым.

Известны также и другие устройства для получения древесного угля. Это горизонтальные и вертикальные выемные реторты. Горизонтальные выемные реторты представляют собой металлические емкости, снабженные герметичной крышкой и патрубками для отвода парогазовой смеси помещаемые горизонтально в обогреваемую камеру нагревательного устройства (печь). Камера оборудована устройством для отвода дымовых газов. Неконденсируемые газы пиролиза после конденсационной системы, как теплоноситель, возвращают в топку печи.

Известное устройство для получения древесного угля (прототип) включает печь с топкой, воздуховодами, дымоходами и обогреваемыми камерами с отверстиями, в которых вертикально установлены съемные реторты.

Реторты загружают древесиной и устанавливают вертикально в обогреваемую камеру печи таким образом, чтобы верхняя крышка реторты находилась вне обогреваемой камеры, а боковые образующие корпуса реторты перекрывали посадочное отверстие камеры печи. Патрубок крышки реторты соединен с конденсатором парогазовой смеси. Обогреваемая камера непосредственно примыкает к топке печи, за счет чего дымовые газы проходят через кольцевой зазор между стенками камеры и реторты, нагревая ее, а затем через дымоходы уходят в дымовую трубу. Описанное устройство позволяет получать кроме древесного угля жидкий конденсат, который направляют на дальнейшую переработку. В процессе эксплуатации описанных реторт возможны газовые выбросы, загрязняющие окружающую среду. Для использования жидких продуктов и утилизации возникающих отходов производства необходимо дополнительное оборудование. Указанные причины делают данные устройства громоздкими и энергоемкими, требующими больших капитальных затрат. Кроме того, в настоящее время жидкие продукты пиролиза, получаемые при производстве древесного угля, не пользуются спросом. Поэтому более эффективно их сжигать, уменьшая расход теплоносителя для проведения процесса.

Целью изобретения является обеспечение экологической чистоты процесса, экономия топлива и снижение себестоимости продукции. Эта цель может быть достигнута, если устройство для получения древесного угля будет отвечать следующим условиям:

Установка должна работать непосредственно вблизи источника сырья т.е. в леспромхозе, лесопункте или на деревообрабатывающем предприятии.

На указанных предприятиях экономически нецелесообразно улавливать и перерабатывать жидкие продукты пиролиза. Поэтому их следует сжигать, используя тепло для проведения процесса.

Установка не должна нуждаться в дополнительных источниках топлива после выхода на заданный технологический режим, в воде и паре.

Поставленная цель достигается тем, что нижняя часть реторты выполнена в виде колосниковой решетки, открытой в обогреваемую камеру; причем последняя имеет не менее трех отверстий для установки реторт, а воздуховоды и дымоходы снабжены шиберами для организации в камере движения потоков теплоносителя; топка печи установлена вне обогреваемой камеры и соединена с ней газоходами, основным в верхней части топки и вспомогательным в нижней части топки для зажигания в камере парогазов: при этом стенки смежных обогревательных камер образуют стенки топки.

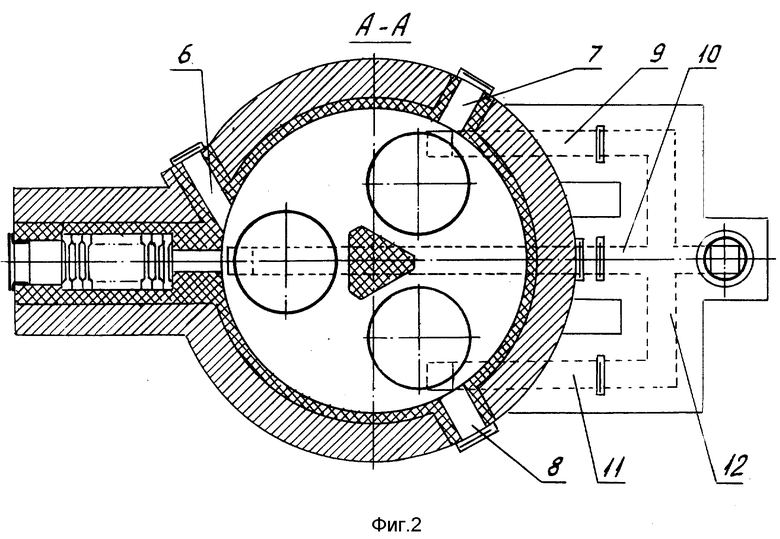

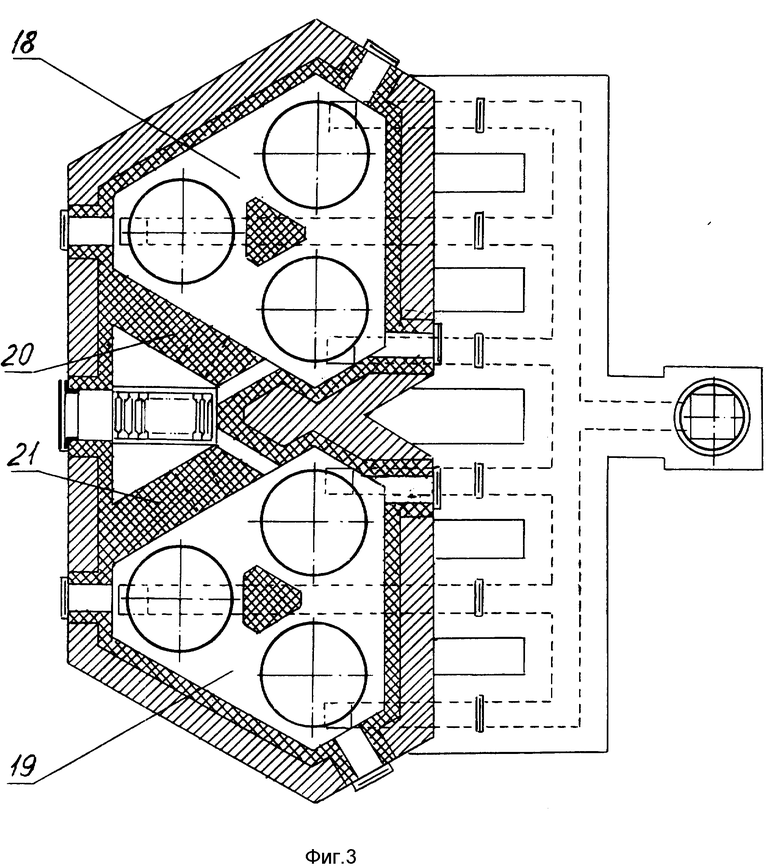

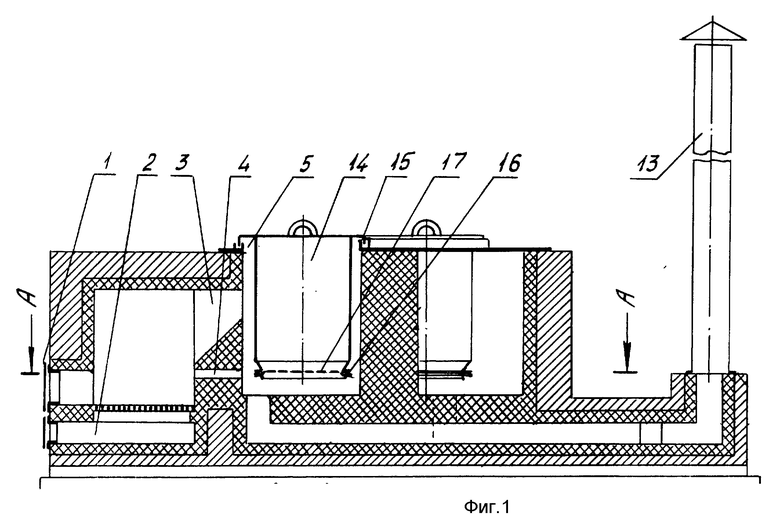

На фиг. 1 приведена схема устройства для получения древесного угля с одной обогреваемой камерой; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - устройство с двумя обогреваемыми камерами.

Устройство состоит из вертикальных выемных реторт, печи с топкой, обогреваемой камерой и отверстиями для установки реторт, дымоходов и дымовой трубы, в топке печи имеются люк с дверцей 1 для загрузки и розжига топлива; зольник 2 для удаления золы и подачи воздуха на начальной стадии работы устройства. В стенке между топкой и обогреваемой камерой выполнены основной газоход 3 топки вверху и вспомогательный газоход 4 внизу. В обогреваемой камере имеются отверстия 5 для установки реторт, воздуховоды 6-8 для дозированной подачи воздуха и газоходы 9-11 для удаления дымовых газов. Воздуховоды 6-8 и газоходы 9-11 снабжены шиберами для организации в камере движения потоков теплоносителя. Газоходы 9-11 через газоход 12 соединены с дымовой трубой 13. Реторта 14 снабжена посадочным уплотнительным кольцом 15 на верхней глухой крышке и откидным днищем 16 с колосниками 17.

Устройство работает следующим образом.

Через люк с дверцей 1 производят загрузку топки топливом и его розжиг при открытой дверце зольника 2. Загрузку реторты 14 проводят древесным сырьем в перевернутом положении, при открытом днище 16. После заполнения реторты 14 ее закрывают днищем 16, переворачивают и устанавливают вертикально уплотнительным кольцом 15 в отверстие 5 обогреваемой камеры. Топочные газы, поступающие через газоход 3, нагревают реторту 14 до 400-650oC, и в ней происходит пиролиз древесины. Рассматриваемый технологический процесс получения древесного угля имеет три стадии: 1-я - нагрев реторты и сушка древесного сырья; 2-я - пиролиз сырья и 3-я - прокалка древесного угля с выделением тепла и горючих парогазов. Последние выходят через колосники 17 внутрь печной камеры и сгорают в воздухе, поступающем в камеру через воздуховоды 6, 7 или 8. Зажигание горючих парогазов в начальной стадии процесса происходит при помощи горячего топочного газа, выходящего из топки через вспомогательный газоход 4. Тепло, получаемое при горении парогазовой смеси, вместе с теплом от экзотермических реакций разложения древесины поддерживает температурный режим в печи, необходимый для процесса пиролиза древесины и прокалки угля. Токсичные вещества, образующиеся в процессе пиролиза, разлагаются при горении парогазовой смеси. Дымовые газы через газоходы 9-12 и трубу 13 удаляют в атмосферу.

Реторту с прокаленным углем извлекают из печной камеры и на ее место устанавливают вновь заполненную сырьем реторту. Наличие в печной камере не менее трех реторт одновременно позволяет осуществить такую ротацию реторт, при которой по меньшей мере одна из них находится на второй стадии процесса. Это обеспечивает поддержание непрерывности процесса после выемки реторты с углем и установки на ее место реторты со свежим сырьем. Размещение воздуховодов 6-8 и газоходов 9-12 по схеме на фиг. 1, 2 и наличие шиберов позволяет организовать движение теплоносителя от реторты, в данный момент находящейся на 2-й стадии процесса, к ретортам, находящимся на 1-й и 3-й стадиях процесса. Установка топки печи вне обогреваемой камеры позволяет ликвидировать местный перегрев реторт под воздействием открытого пламени сгорающего топлива и подавать в камеру топочный газ, разбавленный воздухом до требуемой температуры.

Согласно фиг. 3, две смежных обогреваемых камеры 18 и 19 своими стенками 20 и 21 образуют боковые стенки топки, что позволяет уменьшить периметр внешних стенок печи, потери тепла через них и расход строительных материалов.

Предлагаемое устройство имеет существенные преимущества по сравнению с ранее известными:

простота и малые габариты;

возможность их строительства непосредственно у источников древесного сырья в виде отходов от основного производства;

обслуживание установок осуществляется персоналом низкой квалификации;

отсутствие потребности в воде и экологическая чистота производства.

Перечисленные преимущества обеспечивают эффективную работу устройства при минимальных капиталовложениях и эксплутационных расходах. В зависимости от объемов заготовки древесины в леспромхозе или лесопункте установка может быть различной производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1999 |

|

RU2150483C1 |

| УСТРОЙСТВО ДЛЯ ПИРОЛИЗА БЫТОВЫХ ОТХОДОВ | 1998 |

|

RU2164239C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ АКТИВНЫХ УГЛЕЙ ИЗ ДРЕВЕСНОЙ ЩЕПЫ | 1998 |

|

RU2150427C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГЛЯ | 2003 |

|

RU2237699C1 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1990 |

|

SU1790209A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2013 |

|

RU2543533C2 |

| СПОСОБ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ И СУШИЛЬНО-РЕТОРТНЫЙ МОДУЛЬ ДЛЯ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА В ВИДЕ ТОПЛИВНОЙ ЩЕПЫ С ПОЛУЧЕНИЕМ БИОМАСЕЛ И ДРЕВЕСНОГО УГЛЯ | 2007 |

|

RU2338770C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

Изобретение относится к области получения угля из древесины и ее отходов методом пиролиза и может быть использовано в леспромхозе, лесхозах и на предприятиях деревообработки. В устройстве, включающем печь с топкой, воздуховодами, дымоходами и обогреваемыми камерами с отверстиями, в которых установлены съемные реторты, согласно изобретению, нижняя часть реторты выполнена в виде колосниковой решетки, открытой в обогреваемую камеру. Обогреваемая камера имеет не менее трех отверстий для установки реторт. Воздуховоды и дымоходы снабжены шиберами. Топка печи установлена вне обогреваемой камеры и соединена с ней газоходами. Стенки смежных обогреваемых камер образуют стенки топки. В стенке между обогреваемой камерой и топкой выполнены основной газоход в верхней части топки и вспомогательный газоход в нижней части топки для зажигания в камере горючих парогазов. Технической задачей изобретения является обеспечение экологической чистоты процесса, экономия топлива и снижения себестоимости продукции. 3 з.п. ф-лы, 3 ил.

| SU, 1826983 А3, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-07-20—Публикация

1997-01-24—Подача