Изобретение относится к области пиролиза древесины, а именно к получению древесного угля без отбора парогазов, и может быть использовано для переработки как крупнокусковой технологической древесины, так и ее отходов на нижних складах леспромхозов и на лесоперерабатывающих предприятиях.

Известна установка для производства древесного угля и получения жидких продуктов выемная вертикальная реторта.

Установка включает печную камеру с топкой, расположенной внизу камеры, вертикальную реторту с древесиной, помещаемую с помощью специальной лебедки внутрь камеры, штуцер для отбора парогазов и канал для отвода дымовых газов. Установка отличается низкой удельной производительностью, высокими затратами топливной древесины, необходимостью отбирать и улавливать парогазовые продукты.

Наиболее близкой по конструкционным решениям к изобретению является печь "Свердлеспром-4".

Она включает три камеры, выполненные из сборного железобетона, из которых две боковые предназначены для углежжения, а третья для сушки древесины. Внизу камер имеется топочное устройство, предназначенное для сжигания твердого топлива, обычно древесины, и формирования теплоносителя. Внутрь камер помещаются специальные контейнерные реторты, выполненные из полосовой или перфорированной стали и заполненные древесиной. Процесс загрузки-выгрузки контейнеров осуществляется с помощью консольно-козлового крана. Сверху камеры перекрываются съемными железобетонными плитами (крышка), которые снимаются в период погрузки или разгрузки контейнеров. Установка отличается высокой степенью механизации погрузочно-разгрузочных работ, контейнерной загрузкой древесины и выгрузки угля. Однако и в данной печи уголь получается слабо и неравномерно прокаленным. Парогазы, выделяющиеся при пиролизе через отверстия в стенках контейнеров (реторт), смешиваются с дымовыми газами от сжигания дров в топке, расположенной внизу печи, и выбрасываются в атмосферу. Затраты топливной древесины составляют около 15% от объема перерабатываемого сырья. Оборот печи около 5 суток, что приводит к низкой ее удельной производительности, т. е. и в данной установке сохраняются недостатки, присущие предыдущему аппарату, за исключением механизации погрузочно-разгрузочных работ.

Таким образом, все известные установки для получения древесного угля без отбора парогазов, в том числе и выбранная в качестве прототипа, обладают следующими недостатками: большой расход топлива на обогрев аппаратов и создание необходимого режима для сушки и термического разложения древесины; низкая удельная производительность по причине длительного периода полного оборота; невысокое качество древесного угля по причине неравномерной и слабой его прокалки; парогазы пиролиза или выбрасываются в атмосферу, что приводит к загрязнению окружающей среды, или требуют специальных устройств для их улавливания и последующей переработки жидких продуктов.

Целью изобретения является уменьшение расхода топлива на обогрев реторты, повышение производительности установки и улучшение качества угля, предотвращение выбросов в атмосферу парогазов пиролиза.

Указанная цель достигается тем, что в установке для производства древесного угля, включающей печную камеру с топочным устройством для сжигания топлива, над которым установлена реторта с отверстиями для парогазов, отверстия для выхода парогазов выполнены в нижней части реторты, а печная камера снабжена размещенным внутри нее по вертикальной оси приспособлением для циркуляции дымовых газов от сжигания топлива, при этом приспособление выполнено в виде циркуляционной жаровой трубы, размещенной внутри реторты соосно, или в виде цилиндрической перегородки, установленной по периметру печной камеры между ее стенкой и ретортой; установка может быть снабжена дополнительными печными камерами с трубопроводами для отвода дымовых газов, соединяющими камеры последовательно, при этом печные камеры размещены с образованием блоков; с целью повышения мобильности установки, она снабжена транспортным шасси.

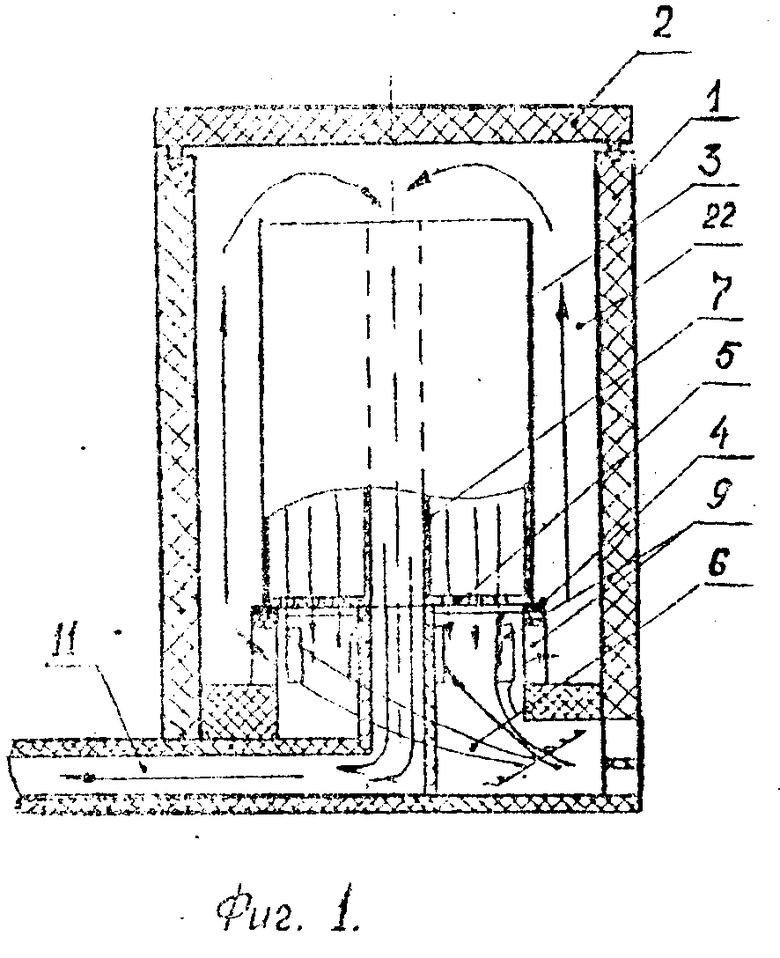

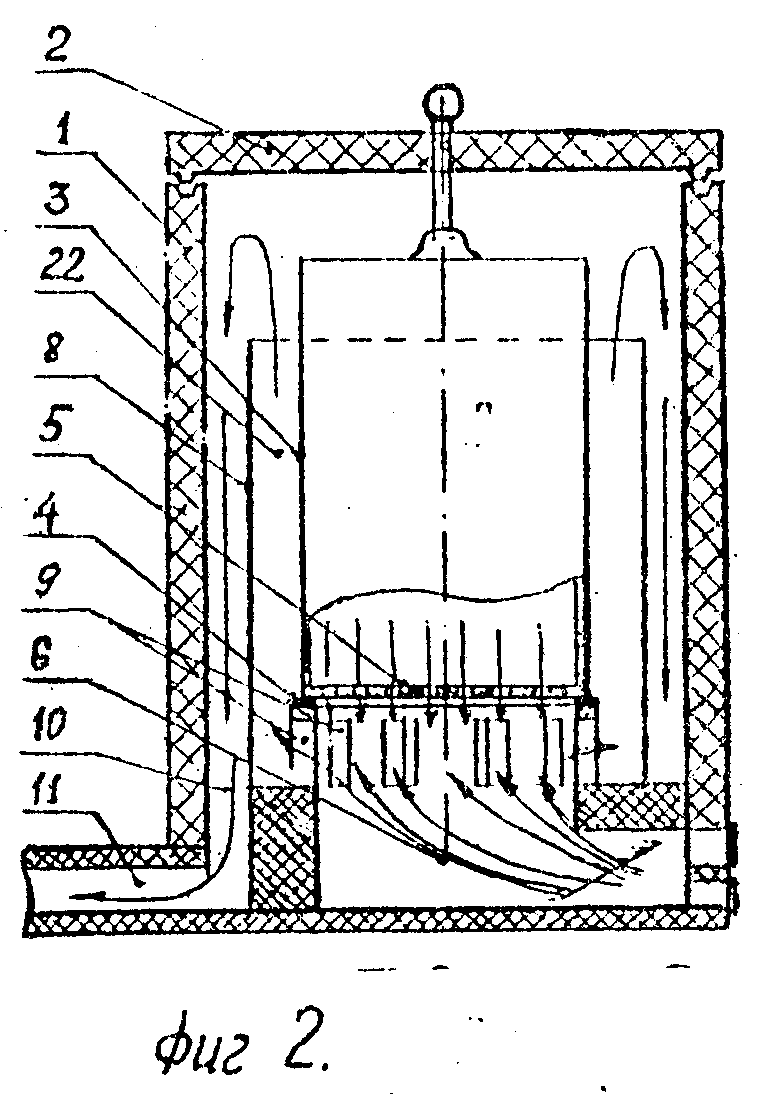

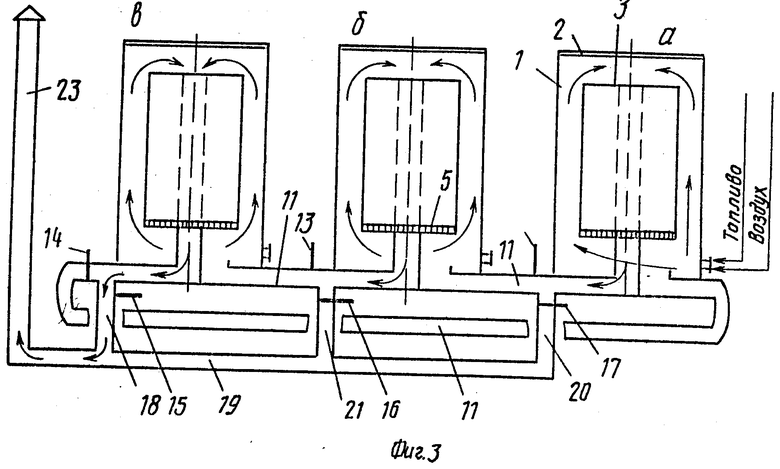

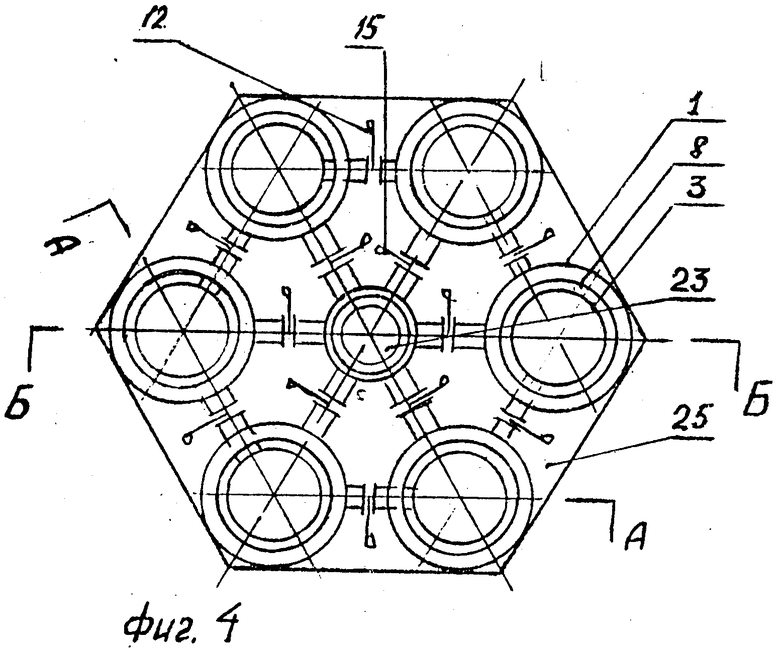

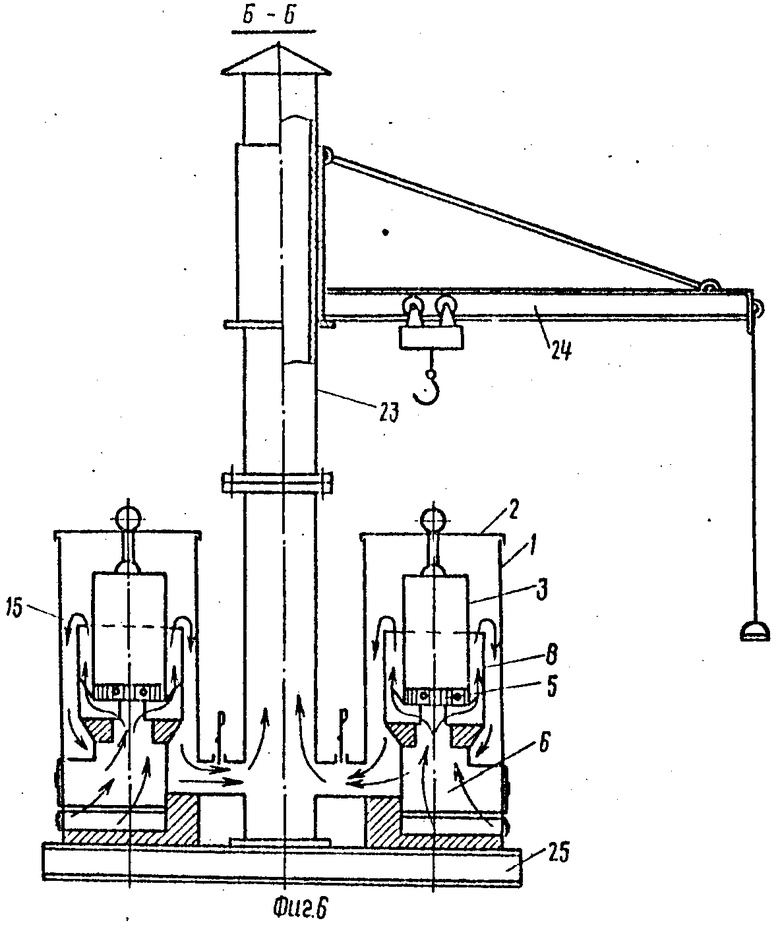

На фиг. 1 показана принципиальная схема установки; на фиг. 2 то же, с циркуляционной жаровой трубой; на фиг. 3 блочная компоновка печных камер; на фиг. 4 вариант блочной компоновки; на фиг. 5 разрез А-А на фиг. 4; на фиг. 6 разрез Б-Б на фиг. 4.

Установка для производства древесного угля включает печную камеру 1, съемный свод (крышку) 2, выполненные из жаропрочного материала. Цельнометаллическая реторта 3 с древесиной помещена в печь на цапфы 4. В нижней части реторта снабжена крышкой 5, прикрепленной к корпусу реторты, например, с помощью шарниров и содержащей множество отверстий, обеспечивающих свободный выход парогазов пиролиза из реторты в пространство топочного устройства 6. В случае расположения крышки в верхней части реторты отверстия выполняются в ее днище. Подобное расположение отверстий в реторте обеспечивает выход парогазов пиролиза непосредственно в пространство топки, где происходит полное их сгорание. По центральной оси реторты установлена циркуляционная жаровая труба 7. Вместо жаровой трубы может быть установлена цилиндрическая перегородка 8, делящая кольцевое пространство между стенкой печи и корпусом реторты на две примерно равные по объему части (фиг. 2).

Внизу печной камеры под ретортой расположено топочное устройство 6 с отверстиями 9 в своде для ввода дымовых газов в пространство печи через канал 10 и дымо-провод 11. Отдельные установки, схемы которых приведены на фиг. 1 и 2, могут компоноваться в блоки (фиг. 3-6). В случае блочной компоновки одна из установок блока будет предназначаться для пиролиза, а остальные -для сушки древесины. Направление движения дымовых газов через отдельные установки регулируется шиберами 12-17. Отработанные дымовые газы будут отводиться через дымопроводы 18-21.

Установка для производства древесного угля работает следующим образом.

При открытой крышке 2 в печь помещают с помощью специального загрузочного устройства, например консольно-козлового крана, реторту с древесиной, устанавливая ее таким образом, чтобы края реторты опирались на цапфы 4, а жаровая труба 7 по своей оси совмещалась с осью вертикальной части дымопровода 11. Крышку устанавливают на печь, герметично перекрывая верхнюю ее часть от выхода дымовых газов. По окончании загрузки печь разогревают, для чего в топке сжигают специальное топливо. Дымовые газы от сжигания топлива через отверстия в своде поднимаются по кольцевому пространству между корпусом печи и стенкой реторты 22 вверх, откуда засасываются в жаровую трубу 7 и далее в дымопровод 11 и выбрасываются в атмосферу, например, с помощью тяги дымовой трубы. В результате равномерного прогрева реторты как снаружи через стенку, так и изнутри через жаровую трубу, древесина быстро высушивается и начинается ее термическое разложение. Парогазы пиролиза выходят из реторты через отверстия в крышке и попадают в топку, где также сгорают. В момент начала выделения парогазов подача топлива в топку сокращается, а в период максимального их выделения подача топлива прекращается вообще. Таким образом расход топлива на пиролиз снижается, а парогазы пиролиза полностью сгорают, что предотвращает попадание в атмосферу. В результате равномерного прогрева реторты как снаружи, так и изнутри уголь получается равномерно и хорошо прокаленным.

Возвратно-поступательное движение дымовых газов из топки может обеспечиваться вместо жаровой трубы цилиндрической перегородкой 8, делящей кольцевое пространство между корпусом печи и стенкой реторты на две примерно равные по объему части (фиг. 2). В этом случае дымовые газы поднимаются по кольцевому пространству 22 сначала вверх, равномерно обогревая стенки реторты снаружи. Затем идут вниз по каналу 10 и отводятся через дымо-провод 11. Для получения хорошо и равномерно прокаленного угля диаметр реторты в этом случае не должен превышать 1,5 м. Последняя конструкция установки упрощает ее изготовление и эксплуатацию.

Блочная компоновка печных камер в соответствии с фиг. 3 позволяет использовать тепло отходящих дымовых газов из камеры пиролиза для сушки древесины в остальных камерах. Например, если пиролиз осуществляется в камере "а", то перекрываются шиберы 14, 16 и 17. В результате дымовые газы из камеры "а" вынуждены последовательно пройти через камеры "б" и "в", в которые предварительно помещены реторты с древесиной. Древесина высушивается, а охлажденные дымовые газы отбираются через дымопроводы 18 и 19 и выбрасываются в атмосферу, например, за счет тяги дымовой трубы. По окончании пиролиза и прокалки угля в камере "а" перекрывают шибер 12, изолируя таким образом камеру "а", и начинают разогрев печной камеры "б". Реторту с углем из камеры "а" выгружают, загружают в нее реторту с древесиной, закрывают крышку печи, после чего открывают шиберы 14 и 17 и закрывают шибер 15. Дымовые газы, таким образом, из камеры "б" будут последовательно проходить камеру "в" и "а", после чего через дымопроводы 20 и 19 будут выбрасываться в атмосферу. В последующем процесс ведут при открытых шиберах 12, 14 и 16 и закрытых 13, 15 и 17. Отработанные дымовые газы будут отводиться в этом случае через дымопроводы 21 и 19.

На фиг. 4, 5 и 6 представлен вариант компактной блочной установки для производства древесного угля, включающей 6 отдельных камер пиролиза 1. Конструктивные особенности и принцип действия данной установки ясны из компоновочного чертежа (фиг. 4) и разрезов по оси А-А (фиг. 5) и по оси Б-Б (фиг. 6). Установка включает 6 шиберов, регулирующих циркуляцию дымовых газов из камеры пиролиза в камеры сушки, а также шесть шиберов 15, регулирующих отвод отработанных дымовых газов из последней сушильной камеры в дымовую трубу 23. Дымовая труба в данном случае является опорой для монтажа консольного поворотного крана 24, предназначенного для загрузки реторт с древесиной и выгрузки реторт с углем. Вся установка монтируется на основании 25. По окончании пиролиза в какой-то из камер ее отключают при помощи трех шиберов, перегружают и подключают в схему в качестве хвостовой для сушки древесины. Таким образом процесс сушки и пиролиза протекает в данной установке практически непрерывно. Блочная схема, представленная на фиг. 4, может включать и меньшее количество печных камер, например 2, 3, 4 или 5. Общее количество печных камер в блоке определяется, в основном, влажностью исходного сырья, но зависит также от размера и исполнения самих камер и реторт.

Блочная компоновка установок для пиролиза позволяет резко улучшить технико-экономические показатели процесса. Расчеты показывают, что для получения хорошо прокаленного угля в установке с блочной компоновкой отдельных печных камер тепла от сжигания парогазов достаточно для переработки древесины с начальной влажностью до 50% Дополнительного расхода топлива при этом не требуется. Затраты топлива будут необходимы лишь в начальный период при разогреве одной из камер до момента начала активного пиролиза, сопровождающегося бурным выделением парогазов.

Таким образом, предлагаемое техническое решение позволяет создать компактную и мобильную установку для получения древесного угля с минимально возможным расходом топлива на обеспечение теплового режима пиролиза и отсутствием вредных выбросов парогазов в атмосферу.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2175666C1 |

| ПИРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ УГЛЕЙ | 1997 |

|

RU2125076C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1997 |

|

RU2115689C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ УГЛЕЙ | 2002 |

|

RU2236435C2 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 1992 |

|

RU2027735C1 |

| ПИРОЛИЗЕР ДЛЯ ПРОИЗВОДСТВА ТОПЛИВНЫХ УГЛЕЙ | 1997 |

|

RU2120459C1 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ГОРЕЛОГО ЛЕСА И ОТХОДОВ ДРЕВЕСИНЫ | 2012 |

|

RU2515670C2 |

| Устройство для получения древесного угля | 2016 |

|

RU2628602C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| УСТРОЙСТВО ДЛЯ ПИРОЛИЗА ДРЕВЕСНЫХ ОТХОДОВ | 2004 |

|

RU2285201C2 |

Использование: пиролиз древесины, переработка крупнокусковой технологической древесины или ее отходов с получением древесного угля. Сущность изобретения установка содержит печную камеру, в которой на цапфах помещена цельнометаллическая реторта с отверстиями для выхода парогазов в нижней части реторты. На центральной оси реторты установлена циркуляционная жаровая труба или цилиндрическая перегородка, делящая кольцевое пространство между стенкой печи и корпусом реторты на две примерно равные по объему части. Внизу под ретортой расположена топка с отверстиями в своде для ввода дымовых газов в пространство печи и дымопровод. Отдельные установки могут быть скомпонованы в блоки по 2 - 6 камер в каждом и установлены на шасси автомобиля или другое транспортирующее устройство. 4 з. п. ф-лы, 6 ил.

| Выродов В.А., кислицын А.Н | |||

| Технология лесохимических производств | |||

| - М.: Лесная промышленность, 1987, с.214. |

Авторы

Даты

1995-11-27—Публикация

1990-09-21—Подача