Изобретения относятся к лесной промышленности и могут быть использованы при переработке отходов лесозаготовок, лесопиления, деревообработки и рубок ухода для производства биомасел и древесного угля из биомассы дерева в виде топливной щепы.

Известен способ получения древесного угля (RU 2088632, 16.03.1994, С10В 53/02). Способ включает сушку, термическое разложение при 200-400°С, пиролиз сырья путем подачи к сырью горячих дымовых газов, отвод избытка образующейся парогазовой смеси, охлаждение древесного угля и отличается тем, что парогазовую смесь и горячие дымовые газы в процессе сушки и термического разложения рециркулируют, причем все стадии процесса осуществляют в одной камере, а охлаждение угля осуществляют путем пропуска атмосферного воздуха между кожухом и стенками камеры.

Известен способ термической переработки древесины (RU 2083633, 24.11.1995, С10В 53/02). Способ включает предварительную сушку древесины и последующую термическую обработку в присутствии газообразного теплоносителя в непрерывном процессе с прохождением последовательно зон досушивания, пиролиза с образованием древесного угля, его прокалки и охлаждения при противоточной подаче охлаждающего агента, в качестве которого используют дымовые газы от полного сгорания топлива с содержанием в них кислорода 1,5-7,0%, при этом указанные газы после прохождения ими зоны охлаждения используют в качестве теплоносителя в зонах прокалки, пиролиза и подсушки.

Описанные выше способы являются низко производительными, требуют дополнительного топлива и не позволяют перерабатывать древесину с влажностью выше 25%.

Известна установка для пиролиза древесины - вертикальная непрерывно действующая реторта (Выродов В.А., Кислицын А.Н. Технология лесохимических производств. М.: Лесная промышленность, 1987, с.216-218). Она представляет собой стальную цилиндрическую камеру с внутренним обогревом, устанавливаемую вертикально и содержащую распределительные конуса для ввода теплоносителя и отбора парогазов, устройство для загрузки древесины и отбора угля, конденсационную систему для обработки парогазов. Камера по высоте условно разделена на три зоны: досушки древесины, пиролиза и прокалки угля, охлаждения угля. Парогазы пиролиза подвергаются обработке в конденсационной системе с целью удаления жидких продуктов пиролиза. Оставшиеся неконденсируемые газы, разбавленные теплоносителем (дымовыми газами), подаются в смеси с дополнительным топливом на сжигание и формирование теплоносителя для пиролиза в специальное топочное устройство. Недостатками установки являются: необходимость обработки парогазов, что усложняет ее эксплуатацию, потребность в дополнительном топливе, отсутствие возможности переработки древесины с влажностью выше 25%.

Известна установка для пиролиза древесины - реторта фирмы Ламбиотт (Выродов В.А., Кислицын А.Н. Технология лесохимических производств. М.: Лесная промышленность, 1987, с.218-220). Она представляет собой цилиндрическую камеру, устанавливаемую вертикально, с переходом в нижней части в конус. Условно реторту по высоте можно разделить на 3 части: верхнюю, предназначенную для сушки древесины, среднюю (расширенную), где происходит пиролиз и прокалка угля, нижнюю - зону охлаждения угля. В промежутке между верхней и средней зонами располагается топочное устройство, куда при помощи газодувки, через специальные штуцера подают горячие парогазы пиролиза, отбираемые с низа средней части реторты (зоны пиролиза), а также воздух для горения парогазов. В верхней части установка снабжена устройством для загрузки древесины, в нижней - устройством для выгрузки угля. Таким образом в реторте "Ламбиотт" исключается необходимость применения конденсационной системы для улавливания жидких продуктов. Тепло от сжигания необработанных парогазов достаточно для обеспечения теплового режима сушки и пиролиза древесины с влажностью до 35% и в этом случае дополнительного топлива не требуется.

Недостатком реторты "Ламбиотт" является расположение топочного устройства в промежутке между зоной пиролиза и зоной сушки древесины. Частично сгоревшие парогазы из топочного устройства подаются в реторту на слой древесины, прогретый лишь до 100°С, что исключает продолжение горения и приводит к погасанию факела. Температура в зоне пиролиза реторты поэтому не превышает 500°С, что снижает производительность установки, не позволяет получить качественный уголь из-за недостаточного его прокаливания и исключает возможность переработки древесины с влажностью выше 35%. Отходящий из зоны сушки теплоноситель содержит несгоревшую смолу и другие трудносгораемые ингредиенты, что приводит к безвозвратным потерям тепла и выбросу в атмосферу рабочей зоны. Распределение газовых потоков в реторте "Ламбиотт" не поддается регулированию.

Известен способ производства древесного угля и установка для производства древесного угля (RU 2166527, 02.01.2000, С10В 53/02). Способ включает предварительную сушку сырья и последующую термическую обработку в присутствии газообразного теплоносителя в непрерывном процессе с прохождением последовательно зон сушки, пиролиза с образованием древесного угля и его прокалки. Применение газового теплоносителя в зоне пиролиза резко снижает концентрацию древесно-смоляных продуктов в парогазах термического разложения сырья, повышает их температуру и усложняет конденсационную систему выделения биомасел. Известное решение принято в качестве прототипа.

Задачи, на решение которых направлены изобретения, заключаются в повышении уровня утилизации отходов древесины с получением биотоплива с высокой энергетической плотностью, повышении удельной производительности способа и модуля и обеспечении экологии за счет отсутствия токсичных выбросов в окружающую среду.

Поставленные задачи решены следующим образом. Способ переработки биомассы дерева в виде топливной щепы с получением биомасел и древесного угля включает сушку, пиролиз биомассы дерева, прокалку древесного угля, отбор биомасел из парогазов пиролиза и угля в одном модуле, отвод образующейся парогазовой смеси летучих продуктов пиролиза, при этом образующиеся парогазы пиролиза с минимальной температурой отводят из зоны активного термического разложения с отбором биомасел и направляют в топочную камеру одновременно с поступающим воздухом, необходимым для сжигания обессмоленных парогазов, при этом топочные газы, образовавшиеся при горении обессмоленных парогазов, вначале отдают свое тепло для прокалки древесного угля, процессу пиролиза сырья и затем направляют для смешения и формирования теплоносителя сушки сырья.

Сушильно-ретортный модуль для переработки биомассы дерева в виде топливной щепы с получением биомасел и древесного угля содержит вертикально установленный корпус, разделенный пережимами на камеру сушки, камеру пиролиза биомассы дерева, смонтированные в верхней и нижней частях корпуса устройства для загрузки сырья и выгрузки угля, топочную камеру, узел отбора биомасел и первый газовый контур в виде газохода с газодувкой для подачи парогазов из камеры пиролиза биомассы дерева и прокалки угля в топочную камеру, расположенную в зоне пиролиза биомассы дерева и прокалки угля, при этом модуль дополнительно снабжен камерой смешения для формирования теплоносителя сушки, связанной через газовый контур с топочной камерой, и вторым газовым контуром в виде газохода с регулирующей заслонкой для подачи дымовых газов из топочной камеры в нижнюю часть зоны сушки биомассы дерева.

Кроме того, модуль дополнительно снабжен третьим газовым контуром в виде газохода с регулирующей заслонкой и газодувкой для рециркуляции дымовых газов, отходящих из верхней части зоны сушки в ее нижнюю часть для реверсивно-противоточного-поперечного процесса подготовки сырья с целью производства биомасел и угля из биомассы дерева.

Кроме того, в модуле разгрузочное устройство для выгрузки угля выполнено в виде шнекового привода с внешним охлаждением и герметичного устройства для выгрузки получаемого угля.

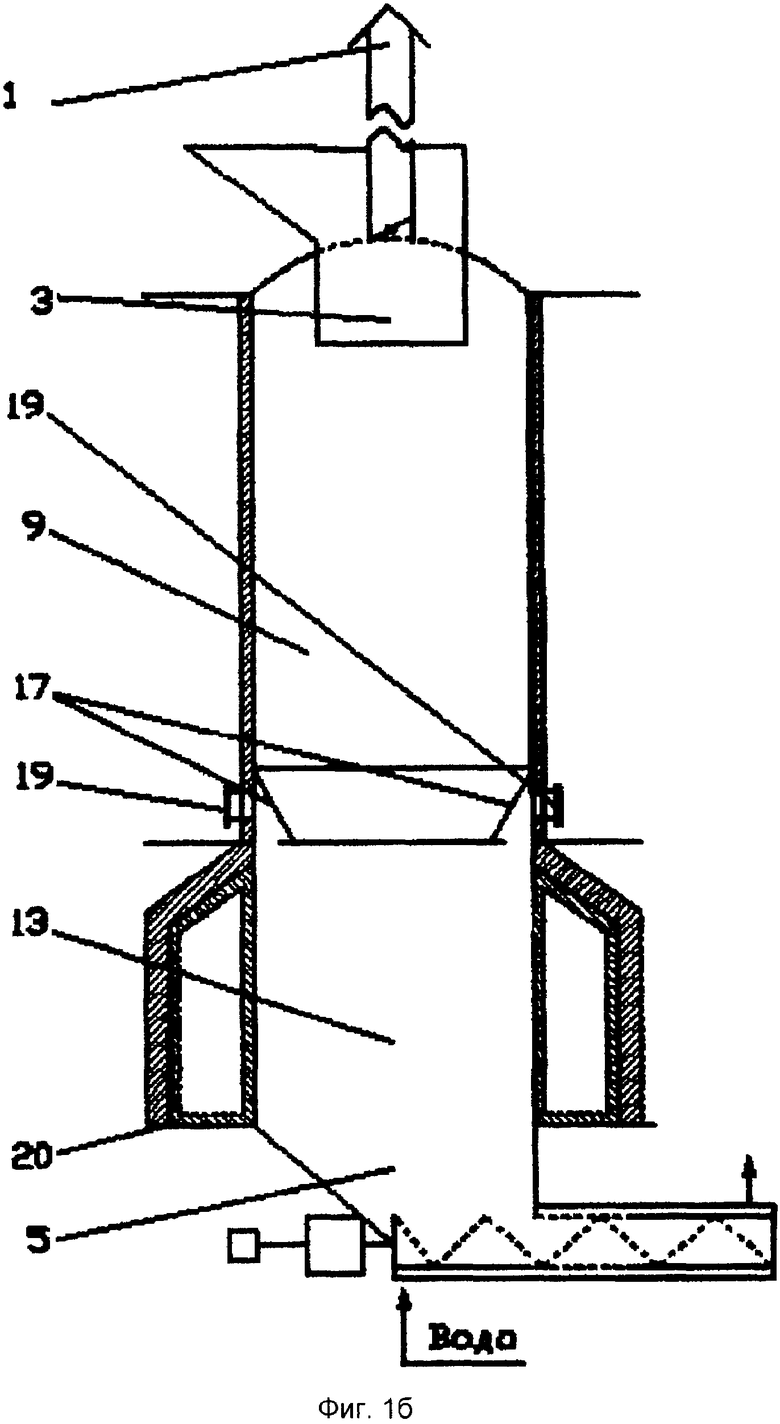

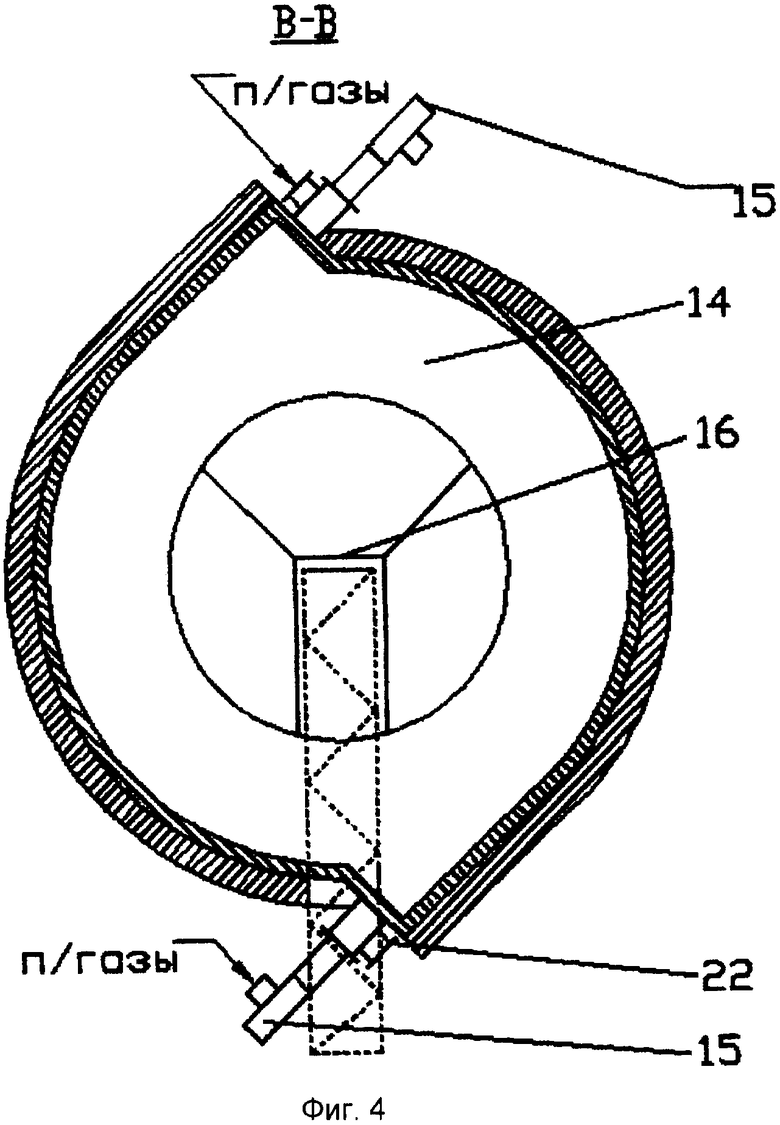

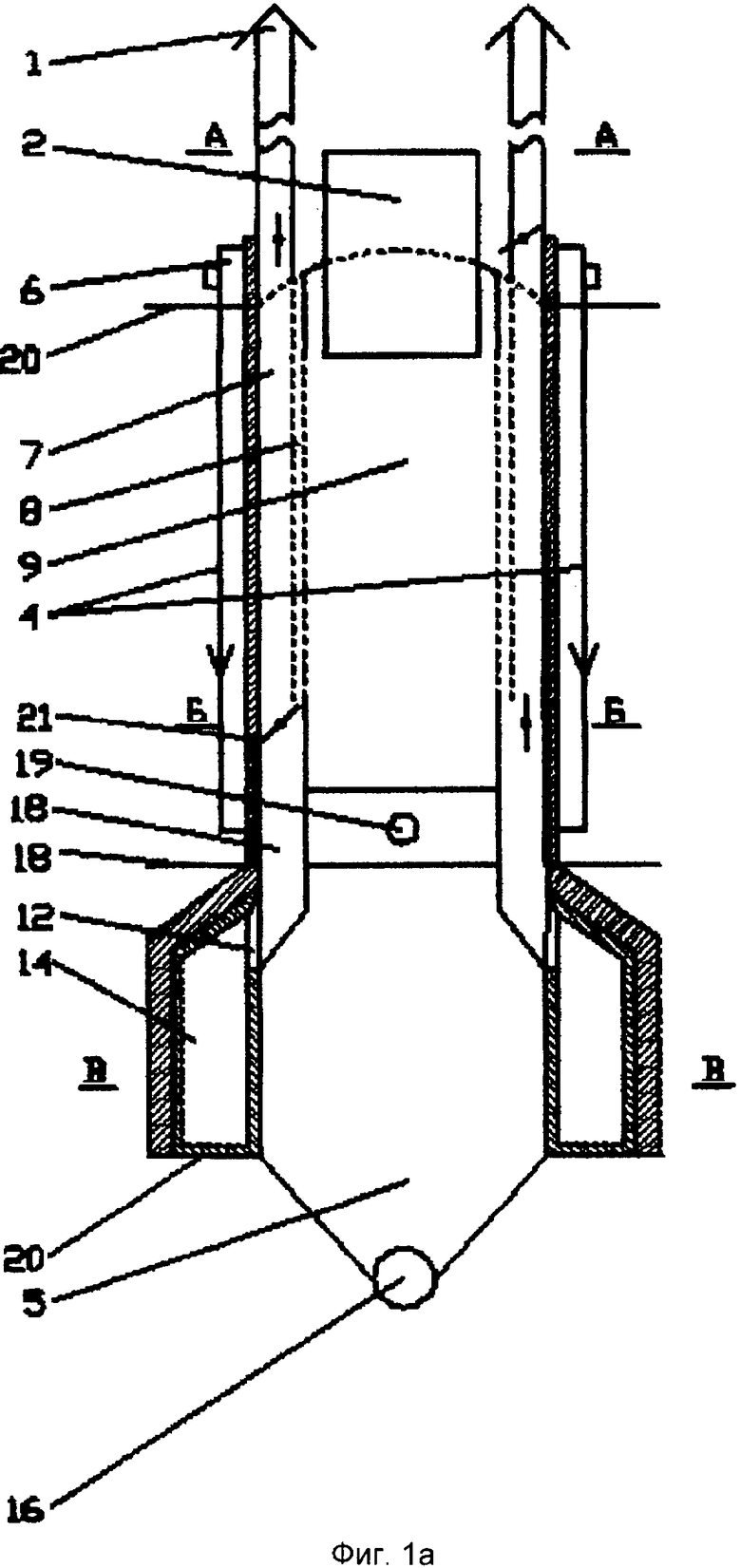

Сущность изобретений поясняется чертежами. На фиг.1 (а и б) изображена принципиальная схема модуля, на фиг.2 - разрез модуля по сечению А-А, на фиг.3 - разрез модуля по сечению Б-Б, на фиг.4 - разрез модуля по сечению В-В.

Сушильно-ретортный модуль для переработки биомассы дерева в виде топливной щепы с получением биомасел и древесного угля (далее модуль) включает: дымовую трубу 1, бункер сырья 2, загрузочное устройство сырья 3, газоходы 4, зону охлаждения 5, газодувку 6, газовые каналы 7, жалюзи 8, камеру сушки 9, центробежный смолоотделитель 10, каплеулавливатель биомасел 11, дымоход 12, камеру пиролиза и прокалки угля 13, топочную камеру 14, воздуходувку 15, разгрузочное устройство угля 16, пережимы 17, камеру смешения 18, патрубок отбора парогазов 19, площадки обслуживания 20, заслонки регулирующие 21, горелки 22.

Модуль состоит из вертикально расположенных камер, которые условно делят ее на зону реверсивно-противоточной сушки сырья - камера 9, зону пиролиза биомассы дерева и прокалки угля - камера 13, узел отбора биомасел - смолоотделитель 10 и каплеулавливатель 11. Модуль снабжен загрузочным устройством сырья 3 и разгрузочным устройством угля 16. Камеры разделены пережимами 17, которые представляют собой усеченный конус. В нижней части установки в зоне пиролиза биомассы дерева и прокалки угля установлена топочная камера 14, снабженная дымоходами 12 с регулирующими заслонками 21 для подачи топочных газов в камеру сушки 9.

В верхней части модуль снабжен дополнительным циркуляционным контуром в виде газоходов 4 с регулирующими заслонками 21 и газодувками 6 для рециркуляции части отработанного сушильного агента, а также дымовой трубой 1 для сброса его избытка в атмосферу.

Модуль работает следующим образом. Из бункера сырья 2, через загрузочное устройство 3, которое в период загрузки обеспечивает герметичность установки, сырье поступает в модуль, где последовательно проходит камеру сушки 9, камеру пиролиза и прокалки угля 13. Прокаленный уголь частично охлаждается в зоне охлаждения 5 и через разгрузочное устройство 16 выводится из модуля.

Разгрузочное устройство 16 выполнено в виде шнекового привода с внешним охлаждением и герметичного устройства для выгрузки угля.

При работе модуля образующиеся парогазы пиролиза отводят из зоны активного разложения сырья из-под пережимов 17 через патрубок 19 и центробежные смолоотделители 10, каплеулавливатели биомасел 11 и горелки 22 подают в топочную камеру 14. Туда же при помощи воздуходувок 15 нагнетают атмосферный воздух для сжигания обессмоленных парогазов. Образовавшиеся при горении топочные газы вначале обогревают стенки камеры пиролиза 13, затем направляются в камеру смешения 18 для формирования теплоносителя сушки и через жалюзи 8 теплоноситель в поперечном направлении контактирует с сырьем. Биомасла отбираются из каплеулавливателей 11.

Внутри модуля используются три контура циркуляции парогазовых потоков, массные расходы которых регулируются заданными режимными факторами по давлениям и температурам: 1-й по схеме «камера пиролиза - центробежный смолоотделитель - каплеулавливатель - топка», 2-й по схеме «топочные газы - парогазы рециркуляции - отработанный сушильный агент», 3-й по схеме «сушильный агент - камера сушки - реверс сушильного агента - сушильный агент». Это позволяет регулировать объемы газовых потоков установленным режимом давлений в зонах модуля и поддерживать тем самым необходимый температурный режим.

Отделение биомасел из концентрированных парогазов экзопиролиза модуля с внешним дополнительным нагревом необходимо с целью снижения жаропроизводительности, т.е. температура топочных газов должна составлять не выше 900-950°С, так как температура горения необессмоленных парогазов может достигать 1300-1450°С, а это резко усложнило бы эксплуатацию модуля и потребовало бы применения дорогостоящих материалов в топочном узле.

После разогрева модуля и выхода на рабочий режим количество тепла, получаемого от сжигания обессмоленных парогазов, достаточно для обеспечения замкнутого теплового баланса сушки и экзопиролиза сырья при влажности топливной щепы даже из свежесрубленной древесины до 55 отн.%.

Расположение топочной камеры в нижней части модуля и последовательное продвижение дымовых газов вначале для обогрева стенок камеры пиролиза с последующим формированием теплоносителя сушки обеспечивает снижение величины газовых потоков модуля и затраты электроэнергии на их циркуляцию. Образовавшиеся дымовые газы из топочной камеры 14 поступают в зону с высокой температурой - камеру пиролиза и прокалки угля 13, где происходит полное догорание парогазов.

Высокая температура дымовых газов, поступающих на сушку и пиролиз, резко (в 4-6 раз) ускоряет процесс переработки биомассы дерева в виде топливной щепы и увеличивает удельную производительность модуля, что позволяет разработать транспортабельную установку до 1 т/ч по а.с. сырью, а также способствует получению высокопрокаленного угля с улучшенными потребительскими свойствами. Так как обессмоленные парогазы пиролиза полностью сгорают, выброс их в атмосферу исключается, что не нарушает экологию местности. Исключение типичной зоны охлаждения угля в корпусе модуля резко уменьшает ее габариты и упрощает эксплуатацию модуля.

Предлагаемые изобретения найдут применение при производстве биомасел с энергоемкостью до 29 МДж/кг и древесного угля из отходов древесины в виде топливной щепы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОДСТИЛКИ ПТИЦЕФАБРИКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2528262C2 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2166527C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗМЕЛЬЧЕННОЙ ДРЕВЕСИНЫ | 2008 |

|

RU2370520C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 1997 |

|

RU2115689C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ ИЗ ДРЕВЕСНЫХ ОПИЛОК И МЕЛКОЙ ЩЕПЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2104926C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ ИЗ СВЕЖЕСРУБЛЕННОЙ ДРЕВЕСИНЫ В СОВМЕЩЕННОМ ПРОЦЕССЕ | 1992 |

|

RU2042704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2217468C1 |

| МОДУЛЬНАЯ ПИРОЛИЗНАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2022 |

|

RU2784767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2001 |

|

RU2201952C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2008 |

|

RU2395557C2 |

Заявленная группа изобретений относится к способу переработки биомассы дерева в виде топливной щепы с получением биомасел и древесного угля, включающему сушку, пиролиз биомассы дерева, прокалку древесного угля, отбор биомасел из парогазов пиролиза и угля в одном модуле, отвод образующейся парогазовой смеси летучих продуктов пиролиза, при этом образующиеся парогазы пиролиза с минимальной температурой отводят из зоны активного термического разложения с отбором биомасел и направляют в топочную камеру одновременно с поступающим воздухом, необходимым для сжигания обессмоленных парогазов, при этом топочные газы, образовавшиеся при горении обессмоленных парогазов, вначале отдают свое тепло для прокалки древесного угля, процессу пиролиза сырья и затем направляют для смешения и формирования теплоносителя сушки сырья, а также к сушильно-ретортному модулю для переработки биомассы дерева в виде топливной щепы с получением биомасел и древесного угля, содержащему вертикально установленный корпус, разделенный пережимами на камеру сушки, камеру пиролиза биомассы дерева, смонтированные в верхней и нижней частях корпуса устройства для загрузки сырья и выгрузки угля, топочную камеру, узел отбора биомасел и первый газовый контур в виде газохода с газодувкой для подачи парогазов из камеры пиролиза биомассы дерева и прокалки угля в топочную камеру, расположенную в зоне пиролиза биомассы дерева и прокалки угля, при этом модуль дополнительно снабжен камерой смешения для формирования теплоносителя сушки, связанной через газовый контур с топочной камерой, и вторым газовым контуром в виде газохода с регулирующей заслонкой для подачи дымовых газов из топочной камеры в нижнюю часть зоны сушки биомассы дерева. Применение обозначенных выше изобретений позволяет повысить уровень утилизации отходов древесины с получением биотоплива с высокой энергетической плотностью, повышение удельной производительности способа и модуля и обеспечение экологии за счет отсутствия токсичных выбросов в окружающую среду. 2 н. и 2 з.п. ф-лы, 4 ил.

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2166527C1 |

| CN 1935941 А, 28.03.2007 | |||

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ДРЕВЕСИНЫ | 1995 |

|

RU2083633C1 |

Авторы

Даты

2008-11-20—Публикация

2007-04-18—Подача