Изобретение относится к способу получения чугуна и цементного клинкера в плавильном газогенераторе, при котором шихту по меньшей мере частично подогревают и при необходимости нейтрализуют и предварительно восстанавливают или используют в виде скрапа, уголь вдувают в кипящий слой и газифицируют с восстановлением шихты и чугуна, а также шлак выпускают в жидком виде.

Известен способ получения чугуна и цементного клинкера, включающий расплавление в печи железосодержащих материалов, подаваемых в плавильный агрегат совместно с добавками, содержащими карбонат кальция, с образованием расплава, содержащего чугун и шлак, и раздельный их выпуск [1].

Изобретение ставит своей целью усовершенствование известного способа таким образом, чтобы непосредственно чугун и цементный клинкер можно было получить в одном плавильном газогенераторе и чтобы при получении чугуна можно было безопасно удалить ряд токсичных веществ.

Для решения этой задачи способ согласно изобретению отличается тем, что в качестве железосодержащих материалов используют скрап или частично подогретую и предварительно восстановленную железную руду, при этом расплавление осуществляют в плавильном газогенераторе с одновременным получением восстановительного газа за счет вдувания в газогенератор угля и кислородсодержащего газа, а добавки, в качестве которых используют известняк с содержанием глины 10 - 25%, совместно с частичным количеством железной руды при необходимости подвергают подогреву и кальцированию в подогревательной шахте и загружают в плавильный газогенератор в количестве, обеспечивающем получение шлака, соответствующего по составу цементному клинкеру. Использование шлака в качестве цементного клинкера предполагает, как правило, повышенное содержание CaO, поэтому способ согласно изобретению можно применять для одновременного получения чугуна и цементного клинкера из значительно менее качественного исходного материала. Применяемая, согласно изобретению, рядовая руда может иметь в противоположность обычным исходным материалам, в обычной доменной печи высокое содержание CaO, SiO2 и Al2O3, поскольку эти примеси в руде представляют собой компоненты для производства клинкера. Поскольку теперь не требуется обычной до сих пор для процессов плавильной газификации оптимизации в отношении повышения качества газа-продукта, может быть достигнута высокая экономичность способа за счет улучшения соответствующих тепловых балансов для производства клинкера. При отдельном подогреве известного мергеля, при необходимости смешиваемого с железной рудой, после подогрева загруженный материал сначала кальцинируют и при необходимости спекают, причем для кальцинирования и при необходимости спекания можно использовать непосредственное отходящее тепло процесса. Применение железной руды и, в частности, частичного количества железной руды для подогретой таким образом и кальцинированной порции известняка приводит одновременно к образованию хорошо восстанавливаемых ферритов, улучшающих выход чугуна.

Наряду с низкокачественной железной рудой с относительно высоким содержанием MgO, CaO, SiO2 и Al2O3 плавильный газогенератор может быть загружен твердым или жидким сталелитейный шлаком. В качестве угля по меньшей мере частично как вариант могут использоваться различные носители углерода, например, битуминозный сланец, коммунальные и промышленные отходы или бытовой мусор, с использованием подогревательной шахты для нейтрализации и подогрева позволяет значительно более простым образом привести порцию известняка в соответствии с нужным составом цементного клинкера и управлять способом в отношении нужного качества цементного клинкера.

В головку плавильного газогенератора известным образом наряду с носителем углерода вдувают воздушно-кислородную смесь, причем из реакции сгорания наряду с теплотой плавления образуется восстановительный газ, который состоит главным образом из монооксида углерода, водорода и диоксида углерода. Поскольку процесс газификации не требуется оптимизировать в смысле повышения теплотворности газопродукта, здесь можно работать со сравнительно меньшими температурами, поскольку для повышения теплотворности не требуется повышенное содержание CO.

В зависимости от дозирования порции известняка можно непосредственно получить шлаковый расплав, который в соответствии с нужным составом, обусловленным технологией цемента, имеет качество доменного шлака, белого цемента, портландцемента, цемента Феррари, рудного цемента или специального клинкера.

Во избежание чрезвычайной термической нагрузки может при необходимости потребоваться загружать порцию известняка для достижения нужного качества цементного клинкера не только в плавильный газогенератор, поскольку очень большая порция известняка привела бы также к повышению температуры шлакового расплава и вязкости шлака. Вязкость шлака можно, правда, по меньшей мере частично уменьшить за счет соответствующих добавок, например CaF2. В целом, однако, слишком высокая температура шлакового расплава нежелательна. В этих случаях способ согласно изобретению может быть осуществлен таким образом, что частичное количество подогретого кальцината смешивают с выпущенным в жидком виде шлаком плавильного газогенератора в клинкерной установке, так что нужное содержание CaO в нужном цементном клинкере может быть установлено в отдельном от плавильного газогенератора реакторе, а именно клинкерной установке. Подобная клинкерная установка может простым образом состоять из вращающихся трубчатых печей, в частности ряда таких печей.

Для улучшения энергобаланса и надежного удаления токсичных веществ в рамках способа согласно изобретению можно вдувать в плавильный газогенератор или подогревательную шахту с воздухом для горения хлорсодержащие отходы, например, загрязненные диоксинами и фуранами полихлорированные бифенилы. Хлорсодержащие отходы термически разлагают для выделения хлорида в форме хлорида кальция или других соединений при соответственно высокой порции известняка, желательно согласно изобретению. Далее такое повышенное содержание хлора с учетом относительно высокой температуры плавления шлакового расплава можно непосредственно использовать для того, чтобы избежать или уменьшить повышенное содержание щелочи в составе цементного клинкера. Для этого предпочтительно газ-продукт плавильного газогенератора очищают в горячем циклоне с конденсацией щелочи и при необходимости соединений тяжелых металлов, причем очищенный газ-продукт предпочтительно сжигают с охлаждающим воздухом от охлаждения застывающего из шлака клинкера и используют для кальцинирования загружаемого материала из исходного карбонатного материала. Таким образом, значительно улучшается энергобаланс способа.

Если состав цементного клинкера должен иметь слишком высокое содержание оксида железа, то в способе согласно изобретению может быть предпочтительным на основе разделения на процесс в плавильном газогенераторе и процесс в клинкерной установке снизить содержание оксида железа в шлаке за счет восстановления. При этом избыточный оксид железа в шлаке можно восстановить с выделением чугунной ванны, причем подобное восстановление может оказаться, в частности, предпочтительным тогда, когда к жидкому шлаку плавильного газогенератора добавляют жидкий конвертерный шлак в количестве, достаточном для переработки остаточного железа. В случае, если клинкер рудного цемента должен быть получен без добавки жидкого сталелитейного шлака, можно обеспечить повышенное содержание оксида железа в конечном клинкере уже в плавильном газогенераторе за счет только частичного восстановления загруженной железной руды (ферриты).

Для оптимального использования высокого скрытого тепла шлака при получении цементного клинкера предпочтительно осуществить охлаждение расплавленного клинкера при температурах свыше 1000oC в охладителе с кипящим слоем с использованием охлаждающего воздуха, причем при охлаждении создаются возможность образования нужных фаз цементного клинкера, в частности алита и белита, в соответствующем количестве и одновременно обеспечения соответствующего количества подогретого охлаждающего воздуха для целей подогрева. Предпочтительно способ осуществляют при этом так, что время выдержки при температурах свыше 1000oC для образования фаз цементного клинкера алит и белит выбирают в течение по меньшей мере 15 мин, предпочтительно 25 - 30 мин.

С учетом низкокачественного угля, используемого в процессе газификации или использования битуминозного сланца, мусорной золы в качестве силикатоносителя и мусорного скрапа при относительно высоком содержании серы может также образоваться в шлаке соответствующее количество связанной сульфидом серы. В этих случаях способ предпочтительно осуществлять так, чтобы связанную сульфидом в клинкерной установке серу и карбид кальция окислить в SO3 или CaO и CO2 соответственно.

В целом за счет разделения работы по металлургическому окислению и восстановлению и последующего обеспечения качества шлака способ можно оптимизировать при одновременном получении чугуна из низкокачественных исходных материалов и цементного кликера. Сильно основной шлак, желательный для получения цементного клинкера, может быть, в принципе, также обогащен оксидом железа, причем известно, что подобные оксиды железа в шлаке действуют как флюс, так что образуется расплавленный клинкер с относительно высоким содержанием оксида железа. Подобные расплавленные клинкеры известны, например, как цементы Феррари или рудные цементы. В случае такого высокого содержания оксида железа в шлаке можно путем вторичного металлургического процесса произвести восстановление в еще жидком шлаке в клинкерной установке, например, во втором ковше, с помощью углерода до нужного содержания оксида железа.

Благодаря относительно высокому восстановительному потенциалу чугунного расплава в плавильном газогенераторе восстанавливаются занесенные с используемыми отходами соединения тяжелых металлов, прежде всего цинк, свинец, медь и никель. Цинк переходит в таких способах в газовую фазу, медь и никель растворяются в чугунной ванне, а свинец в качестве сплава черного свинца образует под ней расплавленную фазу. Нежелательная медь представляет собой при этом единственное существенное ограничение количественного баланса загружаемых отходов, поскольку медь в качестве загрязнителя железа должна содержаться в чугуне лишь в небольших, максимально допустимых количествах. Сера и хром переходят обычно в шлаковую фазу, причем занесенный металлический алюминий сгорает и также связывается со шлаковой фазой.

Крупные количества отходов с более высокой концентрацией тяжелых металлов могут быть вытеснены, как и избытки щелочи, посредством хлорирования, причем часть угля для сжигания и восстановления может быть заменена растворителем отходов с содержанием хлора, например тетрахлорэтилена, или к исходному материалу в подогревателе или плавильном газогенераторе может быть добавлен, например, хлорид кальция.

Очистка газа-продукта из головки плавильного газогенератора может быть произведена в горячем циклоне при относительно низких температурах 800-1000oC. При таких температурах испарившиеся в плавильном газогенераторе щелочные соединения и хлориды тяжелых металлов могут конденсироваться, причем цинк может быть окислен в оксид цинка и отделен в виде пыли.

Меж горячим циклоном и плавильным газогенератором газы могут направляться в замкнутом цикле, так что становится возможной концентрация до целеобразных для дальнейшей переработки значений.

В подогревательной шахте можно сжигать удаленный из горячего циклона газ-продукт с подогретым в клинкерной установке воздухом, так что известковый мергель может быть нейтрализован и при необходимости подвергнут превращению с рудой, за счет чего образуются хорошо восстанавливаемые ферритовые фазы. В то же время подобным подогревом достигаются чрезвычайно эффективная очистка газа и прежде всего удаление пыли и остаточное обессеривание. Оксиды азота могут быть обычным образом разложены путем вдувания аммиака в температурном диапазоне около 900oC, причем это вдувание происходит в нижней части подогревательной шахты.

После соответствующего осуществления фаз охлаждения с соответствующим временем выдержки при температурах свыше 1000oC для образования фаз клинкера алит и белит расплавленный клинкер может быть гранулирован, причем гранулирование может происходить особенно простым образом посредством центробежного барабана. Охлаждающий воздух, подогретый при охлаждении расплавленного клинкера, может быть использован для улучшения энергобаланса для нейтрализации известкового мергеля и для сжигания в плавильном газогенераторе.

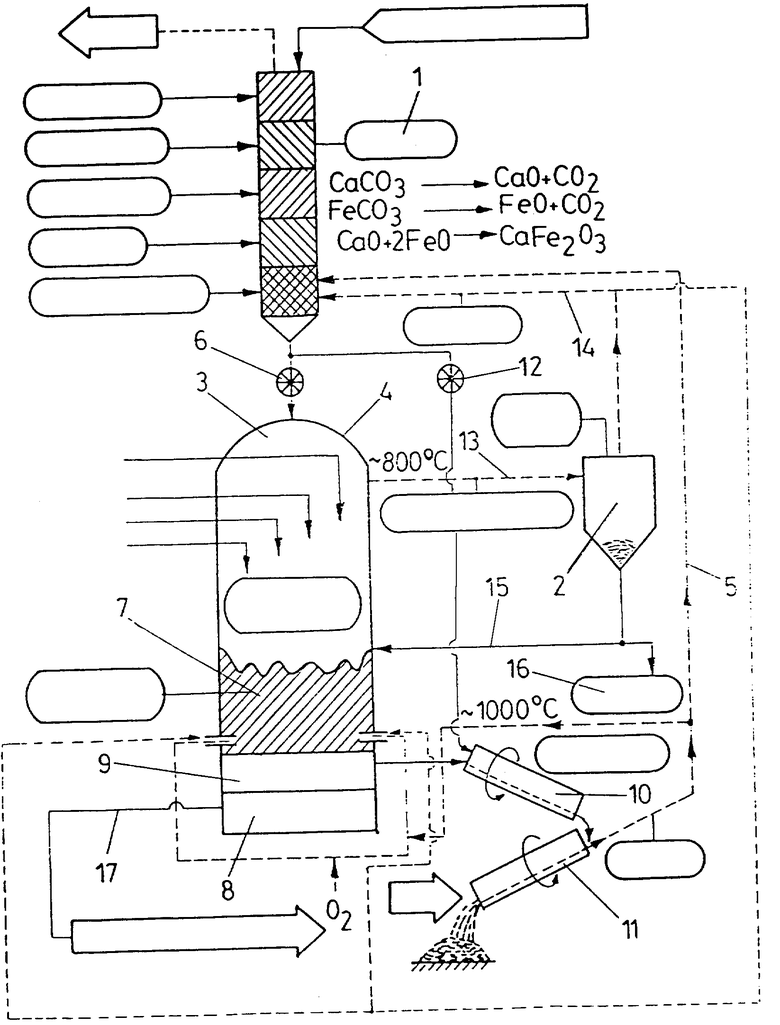

Изобретение поясняется ниже с помощью схематично изображенного на чертеже устройства, предназначенного для осуществления способа согласно изобретению.

В подогревательную шахту 1 загружают известковый мергель и железную руду. Загруженный известковый мергель и добавленная железная руда проходят в подогревательной шахте сначала зону сушки, к которой примыкает зона подогрева. Далее загруженный материал проходит зону кальцинирования и зону спекания, на которой образуются ферриты кальция. Необходимая энергия для кальцинирования и подогрева достигается за счет сжиганий очищенного в циклоне 2 газа-продукта из головки 3 плавильного газогенератора 4 с подогретым воздухом, подаваемым по трубопроводу 5. Из подогревательной шахты 1 материал попадает по барабанному ячейковому питателю 6 в плавильный газогенератор, причем в головку плавильного газогенератора по соответствующим трубопроводам с газом-носителем вдувают уголь, битуминозный сланец, мусорную золу, мусорный скрап и/или бытовой мусор. Мусорный скрап является в значительной степени предварительно восстановленным материалом, так что в этих случаях существенное предварительное восстановление ж железной руды отпадает, и к известковому мергелю добавляют лишь частичное количество железной руды. С учетом значительно более высокого содержания извести в отношении нужного состава шлакового расплава можно также подавать значительное количество необходимого для получения чугуна исходного материала вместе с известковым мергелем с образованием ферритов, имеющих возможность особенно легкого восстановления.

Восстановление используемого материала с одновременным вводом теплоты плавления происходит в угольном вихревом слое 7 в нижней части плавильного газогенератора. У основания плавильного газогенератора собирается чугунная ванна 8, на которой плавает шлаковая ванна 9. Чугунную ванну, как и шлаковую ванну, в равные промежутки времени выпускают, причем шлаковый расплав выгружают в клинкерную установку, состоящую из двух вращающихся трубчатых печей 10, 11. В печи 10 при необходимости добавляют кальцинированный известковый мергель, загружаемый по барабанному ячейковому питателю 12. Охлаждающий воздух подают через печь 11, так что обеспечивается нужное воздушное охлаждение с одновременным подогревом используемого позднее воздуха для сжигания, возвращаемого к подогревательной шахте по трубопроводу 5.

Газ-продукт из головки 3 плавильного газогенератора 4 подают по трубопроводу 13 к горячему циклону 2, причем в газе-продукте наряду с монооксидом углерода, водородом содержатся также щелочи и цинк в зависимости от добавки или состава примесей в плавильном газогенераторе и, в частности, в зависимости от количества хлора. Очищенный газ-продукт возвращают по трубопроводу 14 к зоне сжигания подогревательной шахты 1, причем отделенные твердые вещества направляют по замкнутому контуру и возвращают в угольный вихревой слой по трубопроводу 15. После достижения соответствующей концентрации перерабатываемых веществ в направленных по замкнутому контуру твердых веществах можно произвести выгрузку в устройство 16 для удаления. Другая возможность состоит в том, чтобы вернуть часть потока очищенного газа в зону сжигания (угольный вихревой слой).

Чугун направляют дальше в сталелитейный цех через летку 17.

Изобретение подробно поясняется ниже с помощью примера его осуществления.

С шихтой из пирита (гематита) и известкового мергеля был выплавлен следующий состав клинкера и чугунной ванны:

клинкер, %: SiO 18,1, Al2O3 8,5, Fe2O3 10,9, CaO 61,0, MgO 1,8, SO3 3,3;

чугун, %: C 4,43, Si 0,05, Mn 0,12, P 0,087, S 0,013 (0,003), Cu 1,133 (0, 073).

В качестве восстанавливателя использовали антрацит и коэффициент отношения клинкер/чугун был установлен 1.

Прочность цемента со значениями 7 сут 31 Н/мм2 28 сут 42 Н/мм2 можно обозначить как очень высокую, причем, в частности, преимуществом является высокая прочность в раннем возрасте.

Сущность: способ получения чугуна и цементного клинкера включает расплавление в печи железосодержащих материалов., подаваемых в плавильном агрегате совместно с добавками, содержащими карбонат кальция с образованием расплава, содержащего чугун и шлак. В качестве железосодержащих материалов используют скрап или частично подогретую и предварительно восстановленную железную руду. Расплавление осуществляют в плавильном газогенераторе с одновременным получением восстановительного газа за счет вдувания в газогенератор угля и кислородсодержащего газа. Добавки, в качестве которых используют известняк с содержанием глины 10-25%, совместно с частичным количеством железной руды при необходимости подвергают подогреву и кальцинированию в подогревательной шахте и загружают в плавильный газогенератор в количестве, обеспечивающем получение шлака соответствующего по составу цементному клинкеру. Часть подогретого и кальцинированного известняка могут подавать на смешивание с жидким шлаком из плавильного газогенератора в клинкерную установку. Для сжигания газа подают воздух, который вдувают вместе с хлорсодержащими отходами, например с загрязненными диоксинами и фуранами полихлорированными бифенилами. Шлак охлаждают в охладителе с вихревым слоем и выдерживают при температуре свыше 1000oС в течение по меньшей мере 15, предпочтительно 25-30 мин для образования фаз цементного клинкера алит и белит. В плавильный газогенератор вместе с углем дополнительно загружают сланец, мусор, мусорный скрап или сталелитейный шлак или пыли. Технический результат заключается в создании оборудования, позволяющего получить чугун и цементный клинкер в одном агрегате и безопасном удалении токсичных веществ.1 ил.

| SU, авторское свидетельство N 209481, C 21 B 11/10, 1968. |

Авторы

Даты

1998-07-20—Публикация

1994-01-26—Подача