Изобретение относится к способу получения стали и гидравлически активных связующих, как, например, доменный шлак, клинкер или тому подобное.

При получении стали образуется сталеплавильный шлак, который имеет относительно высокое содержание оксида железа, обусловленное процессом рафинирования. Обычный сталеплавильный шлак содержит MnO и FeO в количестве, которое составляет вплоть до 33 вес.%.

В то время как доменный шлак характеризуется благоприятными гидравлическими свойствами и значительно меньшим содержанием оксида железа и вместе с этим может легче использоваться в качестве строительного материала, утилизация шлака сталеплавильного завода связана в возрастающей степени с трудностями, так как шлак сталеплавильного завода образующегося состава, т.е. без дополнительной металлургической обработки, сразу неприменим для строительных целей или тому подобного. Уже предлагалось гранулировать сталеплавильные шлаки вместе с доменными шлаками и применять в качестве насыпного материала в дорожном строительстве. Относительно высокое содержание CaO в сталеплавильном шлаке, однако, также здесь допускает использование сталеплавильного шлака только в ограниченных количествах.

Металлургическая обработка шлака сталеплавильного производства для того, чтобы получить более высококачественный продукт, как правило, связана с большой затратой энергии и вследствие этого сразу является нерентабельной.

Шлаки с относительно высоким содержанием оксида железа, однако, образуются также в других металлургических процессах или способах сжигания. В особенности известно, что Cu - конвертерные шлаки зачастую имеют содержание оксида железа выше 50 вес.% и также известны шлаки из установок для сжигания мусора, соответственно, отходов, которые характеризуются относительно высоким содержанием оксида железа.

Известен способ получения стали и гидравлически активных связующих из шлаков, включающий восстановительную обработку в емкости расплава шлака, содержащего свыше 5% оксидов железа, до клинкерной фазы с последующим его отделением от расплава металла, выпуском и охлаждением, и рафинирование расплава металла (см. описание к патенту GB 2027058, C 21 C 5/28, 13.02.80).

Целью изобретения является дальнейшая обработка сталеплавильных шлаков, соответственно, шлаков с относительно высоким содержанием оксида железа указанного вначале рода непосредственно на сталеплавильном заводе и превращение в лучше используемый целевой продукт, а именно в гидравлически активное связующее.

Указанный технический результат получается за счет того, что в качестве расплава металла используют доменный чугун, который рафинируют шлаком, содержащим оксиды железа, восстанавливающимся в процессе рафинирования в клинкерную фазу, при этом в качестве шлака используют сталеплавильные шлаки, или Cu-конвертерные шлаки после реакции со свинцовой ванной или окисленные шлаки из установок для сжигания отходов.

Согласно предпочтительной форме выполнения содержание оксида железа в шлаке выбирают свыше 8 вес.%, предпочтительно 10 вес.%. При этом может использоваться жидкий сталеплавильный шлак при температурах выше 1550oC, в особенности выше 1600oC, и жидкий доменный чугун при температурах 1450 - 1550oC. Жидкий доменный чугун добавляют к жидкой шлаковой фазе в весовых количествах от 1:2 до 1:3. Жидкие фазы выдерживают вместе в течение 3 - 8 часов, предпочтительно, в течение 6 часов при температурах выше 1550oC, в частности 1660 - 1800oC.

В качестве емкости для смешения используют электрически обогреваемый опрокидывающийся конвертер. Шлаки поддерживают при температуре перегрева за счет вдувания или продувки кислородом. При этом в шлаки добавляют основные обедненные руды для повышения содержания оксида железа до величины выше 8 вес.%.

При использовании Cu-конвертерных шлаков свинец выводят ниже ванны жидкой стали и Zn конденсируют из газовой фазы. Высоту слоя шлаковой ванны для реакции с доменным чугуном выбирают в пределах 2 - 8 см, предпочтительном 2 - 6 см.

Согласно предпочтительному выполнению шлак переводят в агломерированную фазу, которая состоит из 15 - 25 вес.% расплавленной фазы в виде алюминатов, ферритов и клинкерной фазы в виде минералов, алита, белита. При этом дополнительно присаживают добавки в виде CaCO3, Al2O3 и/или SiO2.

Восстановленный шлак, соответственно агломерированную фазу, подают в устройство для охлаждения и гранулирования клинкера, а клинкер охлаждают с помощью воздуха прямым охлаждением.

В этом способе таким образом утилизируется высокое содержание оксида железа жидких шлаков, например сталеплавильный шлак, чтобы осуществить рафинирование жидкого чугуна, который имеет относительно высокое содержание углерода и кремния. В принципе при этом оксид железа взаимодействует с углеродом, соответственно с карбидом железа, с образованием железа и монооксида углерода, тогда как оксид железа реагирует с кремнием ванны доменного чугуна с образованием железа и SiO2. Эти реакции частично экзотермичны, так что в значительной степени достигается рентабельность. Путем восстановления содержащегося в сталеплавильном шлаке оксида железа достигают состава шлака, отличающегося от первоначального состава, который обеспечивает значительно более благоприятные гидравлические свойства. Содержание оксида железа используется для окисления ванны доменного чугуна, и, например, в случае сталеплавильных шлаков можно достигать восстановления содержания оксида железа до трети первоначального значения, благодаря чему повышаются количественные доли других компонентов первоначального сталеплавильного шлака по своему содержанию во всем шлаке. Отсюда следует новый состав шлака, который никоим образом более не соответствует первоначальному составу сталеплавильного шлака. Новый состав шлака отличается значительно более благоприятным гидравлическим модулем и относительно высоким содержанием алита. И даже если полученный таким образом целевой продукт на основе шлака, который модно обозначать как цементный клинкер, не соответствует стандартизованному портландцементному клинкеру, получают самый высококачественный алитовый цементные клинкер, который пригоден в качестве чрезвычайно благоприятной основы для смеси с другими гидравлическими или латентно гидравлическими веществами. В особенности полученный таким образом цементный клинкер пригоден для смешения с пуццоланами, причем можно достигать особенно высокой 28-дневной прочности.

Аналогичные соображения, как и указанные выше для сталеплавильного шлака, имеют значение для Cu-конвертерного шлака, соответственно, других шлаков, причем в случае Cu-конвертерных шлаков, естественно, нужно обращать внимание на то, что медь как повреждающая сталь не должна попадать в ванну жидкой стали. Поэтому медь нужно предварительно улавливать (отделять) в свинцовой ванне, причем медь удаляют из шлака до ванны жидкого железа. Сам свинец в дальнейшем восстанавливается за счет реакции с ванной жидкого железа, причем железо и свинец можно извлекать простым образом отдельно друг от друга, так как железо и свинец не образуют друг с другом никакого раствора. Ниже ванны жидкого железа, соответственно, жидкой стали, образуется слой жидкого свинца и в этих случаях сталь и свинец можно извлекать по отдельности.

Благодаря возможности, наряду с одновременным получением, соответственно, рекуперацией фракций металла, также оставшийся шлак превращать в более высококачественный, снова утилизируемый продукт, создается значительное в отношении рентабельности преимущество и можно утилизировать шлаки, для которых до сих пор не было никакого рационального применения. Для того, чтобы сделать возможным желательное окисление углерода, содержащегося в ванне доменного чугуна, и вместе с этим передал доменного чугуна в сталь, предпочтительно поступают таким образом, что выбирают содержание оксида железа в шлаке выше 8 вес.%, предварительно выше 10 вес.%.

Существенным для упомянутых вначале принципиальных реакций, которые протекают в ванне доменного чугуна, является соблюдение относительно высоких температур. Несмотря на по крайней мере частично экзотермическую реакцию, за счет потерь тепла необходимая температура может снижаться, причем тепло потерь можно снова восполнять особенно просто за счет электродов ванны. Ванна расплавленного металла на основании своего химического состава особенно простым образом может использоваться в качестве электрического сопротивления, а ванна доменного чугуна - в качестве противоэлектрода. Во всех случаях для особенно рентабельного осуществления предлагаемого согласно изобретению способа и прежде всего для того, чтобы осуществить до конца желательные реакции за приемлемое время, необходимо, чтобы жидкий сталеплавильный шлак использовался при температуре свыше 1550oC, в особенности 1600oC, а жидкий доменный чугун - при температуре 1450-1550oC, причем преимущественно поступают так, что жидкие фазы выдерживают вместе 3-8 часов, в особенности примерно 6 часов, при температурах свыше 1550oC, в особенности 1660-1800oC. Верхний предел 1800oC выбирают, принимая во внимание верхний предел стабильности алита. Используемый в качестве восстановителя доменный чугун нужно перегревать по меньшей мене до 1350oC, чтобы вообще было возможным образование алита. Предпочтительное осуществление способа при этом предусматривает использование жидкого сталеплавильного шлака при температурах свыше 1550oC, чтобы гарантировать здесь оптимальное образование фаз для дальнейшего применения шлаков.

За счет восстановления ванны жидкого железа содержание оксида железа в шлаке снижается, например, примерно до 5 вес.%, причем способ преимущественно осуществляется тем, что шлак переводится в алгомерированную фазу, которая состоит из 15-25 вес.% расплавленной фазы (алюминаты, ферриты) и клинкерной фазы (минералы, алит, белит).

Требуемый перегрев, который частично возникает за счет экзотермических реакций шлака с ванной доменного чугуна, можно осуществлять благодаря наружному обогреву, причем преимущественно поступают так, что в качестве емкости для смешения используют электрически обогреваемый опрокидывающийся конвертер. Дальнейшая возможность обеспечения, наряду с относительно высоким содержанием оксида железа в шлаке, также соответствующей температуры состоит в том, что шлаки поддерживают при температуре перегрева за счет вдувания или продувки кислородом. В особенности тогда, когда шлак за счет продувки кислородом должен поддерживаться при температуре перегрева, преимущественно поступают так, что высоту ванны жидкого шлака для реакции с доменным чугуном выбирают в пределах 2-8 см, предпочтительно 2-6 см, благодаря чему обеспечивается то, что лишь шлак, однако, не находящаяся под ним ванна жидкого железа, окисляется кислородом.

Агломерированная фаза всплывает на поверхность ванны жидкого железа, причем восстановленные капельки железа седиментируют из шлаковой, соответственно, агломерированной фазы в ванне жидкого железа. Так как в агломерированной фазе существует высокое сопротивление седиментации, то, как уже указывалось выше, опять предпочтительно ограничивать толщину слоя шлаковой, соответственно, агломерированной фазы при 2-6 см, благодаря чему при временах пребывания 3 - 8 часов металлическое железо почти полностью может уделяться из шлака.

Следующая возможность установления желательных параметров шлаков состоит в том, что в шлаки добавляют основные обедненные руды для увеличения содержания оксида железа до величины выше 8 вес.%. Предпочтительно также в качестве добавок используют CaCO3, Al2O3 или SiO2. В особенности при применении такого рода других добавок можно отходящее тепло процесса, а именно как ощутимую, так и также химическую теплоту, использовать для подогрева этих веществ.

Наряду с рекуперацией меди с помощью свинцовой ванны, естественно, также существует возможность рекуперации цинка, причем здесь преимущественно поступают так, что при использовании Cu-конвертерных шлаков свинец отводят ниже ванны жидкой стадии, а цинк конденсируется из газовой фазы.

Для пополнения теплопотерь преимущественно поступают так, что в качестве емкости для смещения используют электрически обогреваемой опрокидывающийся конвертер.

Содержание оксида железа в шлаке уменьшается соответственно количественному соотношению шлака к доменному чугуну, причем, естественно, всегда достигаются только равновесные реакции, так что сразу невозможно полное превращение всего количества оксида железа. Особенно рентабельный и эффективный вариант способа достигается тогда, когда жидкий доменный чугун добавляют к жидкой шлаковой фазе в весовых количествах 1:2 - 1:3.

Агломерированный цементный клинкер можно перерабатывать далее по обычной технологии. Преимущественно восстановленный шлак подается в устройство для охлаждения и гранулирования клинкера, причем особенно простым образом клинкер прямо охлаждается с помощью воздуха.

Также подвергнутый рефинированию (переделу) жидкий доменный чугун, который уже соответствует в значительной степени составу стали, затем можно перерабатывать далее согласно известному способу дальнейшей обработки стали.

Изобретение поясняется подробнее ниже, руководствуясь примерами осуществления.

Пример 1.

К одной части сталеплавильного шлака добавляют 0,5 вес. частей жидкого доменного чугуна, причем обе фазы выдерживают вместе в течение 6 часов при 1660oC. При взаимодействии на кг расплава сталеплавильного шлака образуются 35 г монооксида углерода, соответственно, 28 норм. л. Сталеплавильный шлак имеет следующий состав: SiO2 = 8%, Al2O3 = 7%, CaO = 45%, MgO = 5%, MnO + FeO = 30,5%, TiO2=1%.

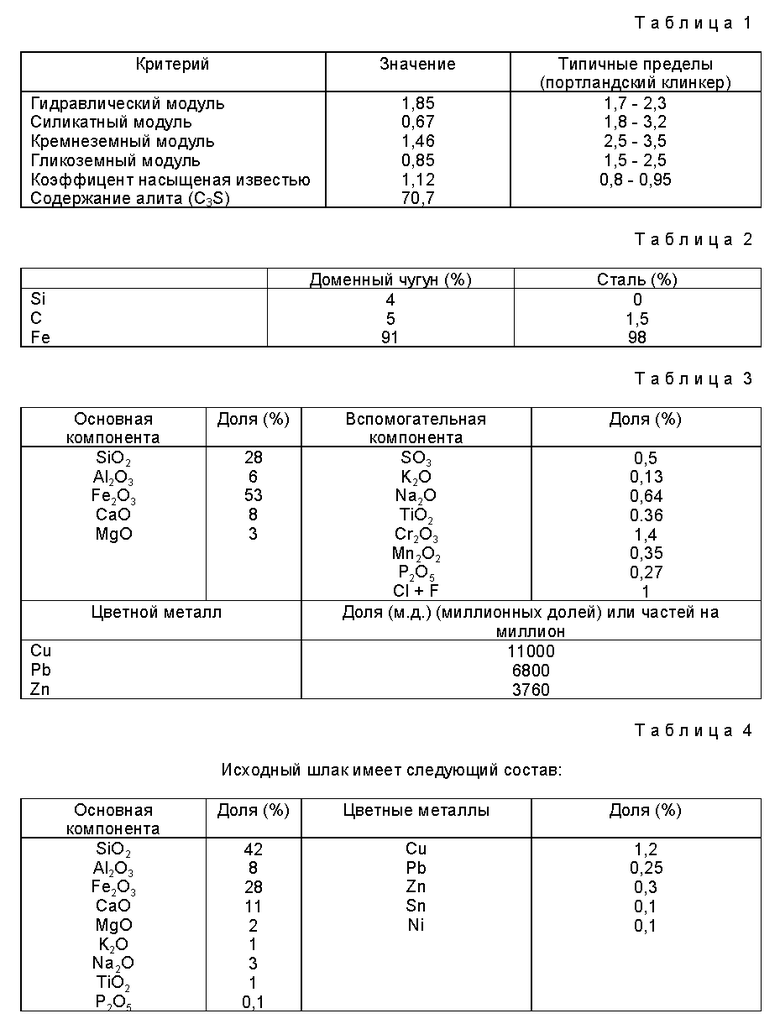

Доменный чугун имеет нижеследующий состав: Si = 4%, C = 5%, Fe = 91%.

После протекания реакции в течение 6 часов состав шлака и состав стали изменяются следующим образом:

Анализ шлака: SiO2 = 13%, Al2O3 = 8,9%, CaO = 60%, MgO = 6,4%, MaO + FeO = 10,5%, TiO2 = 1,3%.

Анализ стали: Si = 0%, C = 2%, Fe = 97%.

При оценке шлака, который можно использовать в качестве цементного клинкера, проводят обычную технологическую для цемента оценку, которая дает нижеследующие значения. В табл. 1 указываются также типичные пределы для портландского клинкера для сравнения.

В целом получают самый высококачественный алитный цементный клинкер. 28-Дневная прочность согласно ДИН 1164 составляет 62 H/мм2, что можно отнести к крайне высокой категории. Правда, речь идет не о стандартизованном портландцементном клинкере, причем тогда, когда желателен соответствующий норме портландцементный клинкер, можно осуществлять дальнейшее восстановление оксида железа и проводить незначительную добавку аддитивов, как, например, глины, для повышения содержания SiO2 и Al2O3.

Пример 2.

Для превращения уже указанного в примере 1 сталеплавильного шлама в целевой шлак, который можно называть как доменный шлак и который должен иметь нижеследующий состав:

Целевой шлак (%)

SiO2 - 36,8

Al2O3 - 8,5

CaO - 48

MgO - 5,5

MП + FeO - 0

TiO2 - 1,5

первоначальный сталеплавильный шлак восстанавливают до целевого шлака. На кг сталеплавильного шлака необходимо 733 г доменного чугуна, причем образуется 950 г стали и выделяются 60 г CO, соответственно, 48 норм. л. CO. Дополнительно, для получения вышеуказанного целевого шлака добавляют 225 г кварцевого песка. Состав доменного чугуна и стали указан в табл. 2.

Температура расплава составляет примерно 1600oC, а время восстановления составляет примерно 4,5 часа. Образовавшийся доменный шлак отлично применим в качестве гидравлически активного связующего.

Относящиеся к нему характеристики следующие:

гидравлический индекс (клин) = 92% (очень хороший)

пуццолановость (АСТМ С 818) = 118 (отличаная).

Пример 3.

При применении CU-шлака из конвертера используют исходный шлак следующего химического состава (см. табл. 3).

При высоком содержании меди в шлаках, при предвключении свинцовой ванны, медь, до ванны жидкого железа, удаляют из шлака. Впоследствии свинец восстанавливают, причем железо и свинец не образуют друг с другом никакого раствора, так что ниже ванны жидкого железа, соответственно, жидкой стали, образуется слой жидкого свинца. Сталь и свинец можно извлекать по отдельности.

Относительно высокая доля цинка в шлаках восстанавливается за счет ванны жидкого железа и конденсируется в паровой фазе. Остающаяся концентрация тяжелого металла находится в области сырья для цементного клинкера. После восстановления шлака с помощью растворенного в ванне жидкого железа углерода получается следующий состав шлака:

Компонента - Доля (%)

SiO2 - 60

AL2O3 - 13

Fe2O3 - 0,5

CaO - 17

MgO - 4

Шлак охлаждают на водяной бане, и он имеет превосходные пуццолановые свойства. Одновременно с рекуперацией металлической фракции цинка из газовой фазы за счет конденсации и рекуперацией меди, а также рекуперацией свинцовой ванны образуется гидравлически активный материал, который на основании своих хороших пуццолановых свойств имеет высокую конечную прочность, низкую теплоту гидратации и высокую устойчивость к химикалиям.

Пример 4.

Из жидкого окисленного шлака от сжигания мусора с помощью описанной в примере 3 окислительно-восстановительной реакции при продолжительности этой реакции 3,5 часа и при температуре расплава 1500oC удаляют медь (см. табл. 4).

При активности в свинцовой ванне 30-40% и высоте слоя шлака 3,5 см равновесная концентрация меди в шлаке составляет 200 м.д.

В жидком шлаке, из которого удалена медь, затем восстанавливают остаточные тяжелые металлы, как свинец, цинк, олово, никель и железо, и отделяют от шлака.

Разделению обеих металлических фаз железо/свинец обеспечивает рекуперацию высококачественного, практически лишенного меди, доменного чугуна со следующими данными анализа:

Цветной металл - Доля (%)

Ni - 0,34

Sn - 0,13

Cu - 0,07

Охлаждение, гранулирование и размол обогащенного тяжелыми металлами жидкого шлака дает шлаковый продукт "пуццолан", который имеет следующий анализ:

Компонента - Доля (%)

SiO2 - 59

Al2O3 - 12

Fe2O3 - 0,5

CaO - 16

MgO - 2,5

K2O - 1,5

Na2O - 4,5

TiO2 - 1,5

P2O5 - 0,2

Благодаря относительно высокому содержанию Al2O3 пуццолановый цемент имеет высокую прочность в раннем возрасте. Его клиновой индекс составляет 95%.

В целом, за счет добавки SiO2 и в случае необходимости носителей Al2O3, как глины, кварцевого песка и боксита, получают оптимальные доменные шлаки, причем одновременно значительно снижается вязкость расплава. При восстановлении такого рода расплавов могут легче отделяться капельки стали за счет седиментации, так что содержание свободного железа в гидравлическом связующем может значительно снижаться.

Предлагаемый согласно изобретению способ можно осуществлять простым образом на сталеплавильном заводе. При предположении образования шлака в количестве примерно 15 тонн в час, нужно использовать конвертер с активным весом примерно 125 т, соответственно, с активным объемом 35 м3, чтобы, смотря по обстоятельствам, можно было смешивать 90 т сталеплавильного шлака, соответственно, примерно 30 м3, приблизительно с 34 т доменного чугуна (примерной 5 м3). Клинкерную фазу отделяют от стали и выпускают в емкость для смешивания, где проводят окончательную обработку. В этой емкости для смешения, например, за счет добавки аддитивов, как, например, глин, и последующего восстановления осуществляют обработку до получения портландцементного клинкера. Впрочем, однако, в такого рода емкости для смешения в первую очередь можно осуществлять выравнивание флуктуаций шлаков.

Устройство для охлаждения и гранулирования клинкера можно охладить с помощью воздуха по способу прямого охлаждения. В таких случаях воздух с температурой 20oC нагревается примерно до 1100oC, и клинкер охлаждается примерно от 1600 до 250oC.

Образовавшееся количество CО представляет собой дальнейший источник энергии. CO образуется при температурах примерно 1600oC и таким образом наряду с латентной химической энергией включается также заметная теплота. Если в случае соответственно хорошо изолированной металлургической емкости принимают в расчет потерю тепла максимально 30%, то это означает, что предполагаемый согласно изобретению способ получения стали и клинкера может экзотермически функционировать, когда могут использоваться оптимально образующиеся горючие газы.

Благодаря предлагаемому согласно изобретению способу особенно просто далее трудно используемый сталеплавильный шлак можно превращать в рудный цементный клинкер, причем одновременно осуществляют процесс рафинирования. Предлагаемый согласно изобретению процесс позволяет использовать далее большие, сразу не используемые в обычных процессах количества теплоты и таким образом также уменьшить эмиссию газов, в особенности CO2.

В рамках предлагаемого согласно изобретению способа решающие реакции, смотря по обстоятельствам, протекают на поверхностях раздела расплавов, и способ можно осуществлять в агломерационной печи. Выделяющийся на поверхности раздела монооксид углерода восстанавливает растворенный оксид железа в слое шлаковой ванны, причем, естественно, доля CO2 восстановительного газа повышается в шлаковом слое. Начиная с объемной доли примерно 15 об.% CO2, газ теряет свое восстановительное действие, причем, однако, всегда еще по крайней мере частично возможно дальнейшее энергетическое применение, так как такого рода газы можно сжигать над шлаковым слоем с помощью воздушной тяги, соответственно, с помощью кислорода или смесей воздуха с кислородом. Теплопередача на фазу шлака и железа при этом происходит практически исключительно за счет излучения.

Образующееся отходящее тепло, как уже упоминалось, можно использовать для подогрева аддитивов (добавок), причем всплывшую агломерированную фазу можно извлекать отдельно. Управление температурой согласно изобретению установлено в расчете на область стабильности алита, откуда получается необходимый вначале перегрев.

Образовавшийся алитный агломерат с помощью обычного способа охлаждения клинкера может затвердевать в алитный клинкер, причем основной целью при этом должно быть сведение к минимуму содержания свободной извести.

В случае необходимости желательное введение углерода для регулирования температуры расплава доменного чугуна и восстановительного потенциала можно осуществлять путем насыщения углеродом ванны, например, через трубки для введения кислорода в ванну металла или т.п. Введение углерода можно осуществлять в нескольких местах противотоком или прямотоком. Ванна жидкого железа при этом выполняет не только задачу носителя восстановителя, но и также задачу транспортной среды для шлаковой, соответственно, агломерированной фаз, причем могут найти применение особенно простые конструкции печи.

Изобретение относится к черной металлургии, конкретнее к способам получения стали и гидравлически активных связующих. В способе получения стали и гидравлически активных связующих доменный чугун рафинируют содержащим свыше 5% оксидов железа шлаком. Шлак восстанавливают в процессе рафинирования в клинкерную фазу, отделяют от расплава металла, выпускают и охлаждают. В качестве шлака используют сталеплавильные шлаки, или Cu-конвертерные шлаки после реакции со свинцовой ванной, или окисленные шлаки из установок для сжигания отходов. Изобретение позволяет обработать шлаки непосредственно на сталеплавильном заводе и превратить его в гидравлически активное связующее. 13 з.п.ф-лы, 4 табл.

Приоритет по признакам и пунктам:

07.09.93 - по п.1 - использование в качестве шлака сталеплавильных шлаков, по пп.3-6, 13 и 14;

01.07.94 - по п.1 - использование в качестве шлама Cu-конвертерных шлаков после реакции со свинцовой ванной или окисленных шлаков из установок для сигнала отходов, по пп.2, 7-12.

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| Способ обработки кислородно-конверторного шлака | 1980 |

|

SU922157A1 |

| Способ рафинирования фосфористых чугунов | 1980 |

|

SU918312A1 |

| Способ переработки шлаков медного производства | 1987 |

|

SU1463782A1 |

| Способ переработки шлаков производства тяжелых цветных металлов | 1990 |

|

SU1735408A1 |

| Способ передела чугуна | 1976 |

|

SU578347A1 |

| Способ выплавки стали из фосфористого чугуна в кислородном конвертере | 1989 |

|

SU1708864A1 |

| US 4102675 A, 25.07.78 | |||

| US 4009024 A, 22.02.77 | |||

| СПОСОБ РАБОТЫ МАГНИТОТЕПЛОВОГО УСТРОЙСТВА | 2001 |

|

RU2199025C1 |

| СПОСОБ ЛЕЧЕНИЯ КОСТНОЙ ОПУХОЛИ ПОДКОЛЕННОЙ ОБЛАСТИ | 2015 |

|

RU2611889C1 |

| Стружколоматель для резцов со стружкозавивателем | 1945 |

|

SU71715A1 |

| Stahl und eisen, v, 104, по 16., 13.08.84 Dusseldort DE, pages 774-778, PlRET ET AL | |||

| ''Verwertung, von LD - Schlacke zur Erzeugung von Portlandzementklinker und Roheisen'' | |||

Авторы

Даты

1999-03-20—Публикация

1994-08-24—Подача