Изобретение относится к способу производства пуццоланов, синтетических доменных шлаков, белитных или алитных клинкеров, а также чугунных сплавов из окисных шлаков, при котором окисные жидкие шлаки восстанавливают с помощью расплава железа, а также к устройству для его осуществления.

В немецкой акцептованной заявке 26 48 290 описывается способ обработки железосодержащих металлургических шлаков, который преимущественно состоит в том, что доменный шлак смешивают со шлаком сталеплавильного производства для получения конечного продукта требующегося состава. При этом является особенно предпочтительным проводить процесс смешивания с помощью трубки для подвода кислорода, выполненной в виде мешалки, с целью окисления зерен металла и получения однородной смеси. Полученный синтетический шлак имеет в этом случае лучшие физические свойства, чем у доменного шлака, и может хорошо гранулироваться. Оставшаяся свободная известь, приблизительно, соответствует содержащейся в доменном шлаке.

В немецком патенте 26 11 889 описывается способ получения гидравлического связующего из отходов металлургического производства и извести. На входящем в металлургический комплекс сталеплавильном заводе во время превращения руды в сталь получается, приблизительно, 400 кг отходов металлургического производства на тонну сырой стали, из них, приблизительно, 48% доменного шлака и 35% шлака сталеплавильного производства. Остаток составляют щебень, грязь и пыль. Идея согласно изобретению заключается в смешивании в жидком состоянии в нужном весовом соотношении этих отходов металлургического производства и извести для производства цементного клинкера и резком охлаждении готового расплава для получения гранулата. Для смешивания и плавления с подводом топлива и кислорода подходят, в основном, все известные в металлургическом производстве конвертеры. Но в качестве особенно предпочтительного называется ОВМ-конвертер с донной продувкой, так как его донные фурмы подходят для подвода топлива и измельченной извести. Процесс плавления осуществляют посредством окисления, а в готовом расплаве оксиды находятся в растворенном виде.

Из южноафриканского патента 94/0521 известен процесс производства цемента из металлургических шлаков. Согласно этому способу кислые доменные шлаки смешивают в жидком виде при высоких температурах выше 1700oC с основными шлаками сталеплавильного производства. При этом в смеси доменный шлак составляет 30-80% и конвертерный шлак от 20 до 70% для того, чтобы изготовить предпочтительный цементный клинкер. Согласно изобретению расплав из смеси шлаков во время первой операции медленно охлаждают до температуры 1000oC и затем во второй операции охлаждают быстрее и наконец размалывают отвержденный конечный продукт.

В южноафриканском патенте 94/05222 представлен и описан процесс производства чугуна и цементного клинкера. При этом плавильный газификатор снабжен вихревым слоем из угля, в котором посредством подвода кислорода получают необходимую энергию, при этом под ним находится расплав железа с слоем шлака. Сначала в шахту предварительного нагрева засыпают известняк и железную руду. Здесь они высушиваются и кальцинируются и наконец спекаются в феррит кальция, прежде чем они попадают в плавильный газификатор. Тепло для этой шахты предварительного нагрева получают путем сжигания отходящего из плавильного газификатора газа с предварительно нагретым воздухом. Собирающийся в плавильном газификаторе расплав железа из восстановленной железной руды и жидкий шлак в составе цементного клинкера удаляют в жидкой форме из плавильного газификатора. Смысл этого изобретения состоит в том, что ядовитые отходы, содержащие, например, диоксин, фуран, PCB (полихлорированные бифенилы) и хлориды, подводят в плавильный газификатор. Равным образом может применяться жидкий шлак конвертора сталеплавильного производства в количестве, необходимом для получения цементного клинкера.

Другой способ производства стали и гидравлически активных связующих, а именно цемента, описан в австрийском патенте 400 037. Идея изобретения заключается в фришевании чугуна путем добавления стального шлака и использовании высокого содержания оксида железа стального шлака для удаления углерода и кремния из чугуна. Например, стальной шлак вносят вместе с 0,5 весовой доли жидкого чугуна и эту смесь выдерживают шесть часов при температуре 1660oC и при этом можно уменьшить содержание FeO - + MnO в стальном шлаке с 30,5% до 10,5%. Полученный конечный шлак может применяться в качестве цементного клинкера.

Переработка окисных шлаков, в частности шлаков, содержащих оксид хрома, представляет проблему при производстве цементных измельченных веществ, так как содержание хрома в этих шлаках должно лежать ниже 500 ppm. Уже известно, что в связи с шлакометаллургическими параметрами, необходимыми для переработки окисных шлаков, необходимо учитывать содержание оксида железа в расплаве железа, применяемом для восстановления. Восстановление с помощью расплава железа при различных применяемых материалах приводит к получению не точно регулируемых конечных продуктов и, в частности, с помощью расплава железа при применении шлаков, содержащих оксид хрома, нельзя без дополнительных мероприятий обеспечить требуемое удаление хрома. Известно вдувание углерода в расплав железа, причем здесь в любом случае выявляется, что слишком высокое содержание углерода приводит к местным перегревам и отрицательным реакциям в ходе восстановления. Точное проведение способа без дополнительных мероприятий не обеспечивается при соблюдаемых до сих пор параметрах во время восстановления окисных шлаков.

Целью изобретения является создание с помощью обычных реакторов, например конвертеров, с донной продувкой, без применения неопробованных технологий продувки и фурменных технологий простого и экономичного способа, с помощью которого могут точно соблюдаться параметры, необходимые для эффективного удаления хрома, причем прежде всего целью является проведение способа с возможностью быстрого и простого регулирования. При этом экономичность должна повышаться, в частности, за счет исключения местных перегревов, а также чрезмерного образования пены. Кроме того, вдувание углерода и кислорода должно обеспечиваться таким образом, чтобы при обычной технологии продувки и применяемых фурм при одновременном восстановлении соответствующих количеств исключить фришевание чугуна во время вдувания угля, за счет чего может предотвращаться продувка угля и вынос железа, также как и чрезмерное образование пены во время проведения способа.

Решение этой задачи с помощью способа согласно изобретению заключается в том, что в расплав железа вдувают углерод посредством донных фурм для поддержания содержания углерода в пределах от 2,5 до 4,6 вес. Вследствие того, что содержание углерода поддерживается в пределах от 2,5 до 4,6 вес.%, предотвращается перенасыщение и тем самым суспендирование углерода с опасностью последующего возгорания на пограничном слое. Далее с помощью поддержания содержания углерода в заданных пределах наблюдается неожиданно быстрое удаление хрома. В то время как до сих пор для реакции удаления хрома требовались промежутки времени от 15 до 30 минут, неожиданно было установлено, что при поддержании конкретного граничного значения содержания углерода, удаление хрома может быть полностью проведено за несколько минут. При этом способ предпочтительно проводить таким образом, чтобы устанавливать содержание углерода в пределах от 2,5 до 3,5 вес.%.

Особое преимущество создается при регулировании высоты расплава железа в пределах от 300 до 1200 мм, причем при высоте расплава железа, превышающей 1200 мм, чугун выпускается и вдуваемое количество углерода регулируется в зависимости от измерительного зонда. Вследствие того, что высота расплава железа регулируется в пределах от 300 до 1200 мм, можно работать с применением обычных фурм при нормальном давлении без возникновения опасности продувки. Благодаря применению обычных фурменных технологий может использоваться опробованное регулирование давления, с помощью которого обеспечивается такое регулирование количества кислорода и углерода, что фактически гарантировано поддержание желаемых значений содержания углерода в расплаве железа.

Проведение способа согласно изобретению позволяет особенно простым образом регулировать и тем самым обеспечивать улучшенное воспроизводство в каждом случае желаемых конечных продуктов. Вынужденные меры, предназначенные, в частности, для возможно более быстрого, полного удаления хрома, могут быть легко получены за счет того, что в качестве измерительного зонда применяют эхолот или монитор, фиксирующий уровень шума, и что при возникновении пены в расплав железа можно вдуть дополнительный углерод и/или CaO. Неожиданным образом выяснилось, что простых зондов, например, эхолота или монитора, фиксирующего уровень шума, достаточно для обеспечения желаемой регулировки и тем самым достижения воспроизводимых результатов.

Для того, чтобы исключить опасность местного перегрева и обеспечить соответствующий желаемый потенциал восстановления также в непосредственном контакте с жидким шлаком, для получения этих преимуществ предлагается вдувать в расплав железа воздух или кислород и вдувать сверху на всплывающий жидкий шлак нагретый воздух (700 до 1200oC) в количестве, превышающем количество, вдутое в расплав железа, в 2-3 раза. Таким образом в ходе 60-80-процентного дожигания с КПД передачи тепла, равным 75-95%, обеспечивается плавление частично уже твердых шлаков, а также перегрев шлаков, значительно улучшающие восстановление оксида хрома, содержащегося в шлаках. Соответственно жидкотекучий шлак может быстро вступать в реакцию с углеродом, содержащимся в расплаве железа, благодаря чему содержание оксида хрома в шлаке может понизиться за несколько минут до значения ниже 300 ppm или даже ниже 100 ppm.

При соблюдении вышеназванных условий и особенно условия, касающегося высоты расплава железа, удается в такой мере минимизировать регулировку количества вводимого кислорода и интенсивности продувки углерода, что полностью может быть предотвращен отрицательный краевой эффект. При слишком высоких содержаниях углерода не происходит растворения углерода в расплаве железа. Затем углерод флотирует в расплав и по большей части сгорает, не оказывая никакого воздействия (образования так называемых "свищей"). При слишком низком содержании углерода расплав железа при рабочих температурах 1500-1550oC является относительно вязким, таким образом по кинетическим причинам расплав воспринимает лишь небольшое количество углерода. Насыщение углеродом при низких потерях в процессе продувки здесь возможно только после кратковременного повышения температуры до, приблизительно, 1600-1650oC. С помощью проведения способа согласно изобретению можно работать с подводом кислорода ниже 150 м3/мин и интенсивности вдувания угля ниже 200 кг/мин, благодаря чему даже при более продолжительном времени реакции в конвертере расходуется значительно меньшее количество угля. Во время опытов было установлено, что при содержании углерода в железе ниже 2,5 вес.%, содержание оксида хрома в шлаке остается значительно более высоким и не может воспроизводимо понижаться до желаемых низких значений.

Регулировка способа может осуществляться особенно предпочтительным образом, если давление в трубопроводах для продувки регулируется по отношению к давлению в фурмах, входящих в расплав железа, в зависимости от высоты расплава и повышается при увеличивающейся высоте расплава. Таким образом одновременно обеспечивается хорошее перемешивание углерода в расплаве без возникновения местного избыточного фришевания или местного перегрева. Это также является важным для дожигания (приблизительно 20-кратное увеличение поверхности расплава по отношению к "спокойной" поверхности расплава в отличие от газового пространства конвертера).

При этом особое преимущество при осуществлении способа достигается за счет того, что инертные или окисленные газы с или без твердого вещества вдувают ниже расплава железа с общей интенсивностью вдувания от 2,5 Нм3/мин на тонну расплава железа до 25 Нм3/мин на тонну расплава железа, предпочтительно от 5 до 15 Нм3/мин на тонну расплава железа. С помощью такой интенсивности вдувания удается обеспечить достаточную циркуляцию расплава железа в реакторе с расплавом железа, благодаря чему обеспечивается выравнивание концентрации и гомогенизация расплава металла и слоя шлака.

На основе регулировки согласно изобретению становится возможным, в отличие от существующих до сих пор способов, непрерывно подводить и отводить жидкий шлак. Это удается, в особенности, за счет значительно уменьшенного времени реакции и точного соблюдения параметров способа, причем за чрезвычайно короткое время в несколько минут может обеспечиваться полное превращение и в особенности полное удаление хрома.

Для того чтобы надежно исключить нежелательный местный перегрев с достижением преимущества, можно действовать таким образом, что снижается количество углерода, вдуваемого в единицу времени при превышении граничной температуры в шлаке или газовом пространстве, и/или частично замещается на CaO.

При этом особое преимущество получается при вдувании в расплав извести, доломита, боксита, шамота, плавикового шпата, карбоната кальция и/или др. наполнителей шлака предпочтительно ниже и/или выше поверхности расплава железа. Для регулировки содержания углерода в расплаве железа и для выравнивания температуры в реакторе с расплавом железа ниже поверхности расплава вдувают вместе с транспортирующим газом, предпочтительно, уголь, кокс, коксовую мелочь, буроугольный кокс, нефтяной кокс, графит и/или другие носители углерода, и одновременно к расплаву железа подводят кислород и/или кислородсодержащие газы для, по меньшей мере, частичного сгорания углерода.

Особо экономичным является проведение способа таким образом, что реакционные газы CO и H2, выходящие из расплава железа, по меньшей мере, частично дожигают в газовом пространстве реактора с расплавом железа путем вдувания сверху кислорода, воздуха, горячего воздуха с и/или без обогащения кислородом, и возникающее при этом тепло передается к расплаву. При этом удается улучшить теплотехнический коэффициент полезного действия способа. Причем для проведения способа согласно изобретению в реакторе с расплавом железа могут применяться фурмы, неподвижно установленные в верхней конусной части конвертера, или в конвертер через его горловину могут вводиться кислородные трубки для ввода кислорода для дожигания или осуществляется вдувание в конвертер из положения выше его горловины. Также возможна комбинация трубок для ввода кислорода и фурм.

С помощью применения этой техники дожигания можно использовать также жидкое и газообразное топливо для подвода энергии при проведении процесса и для регулирования содержания углерода в расплаве железа. Применяемая энергия крекинга для жидких и газообразных углеводородов в расплаве железа обычно превышает получение энергии от сгорания содержащегося углерода с образованием CO и тем самым это топливо могло бы приводить к охлаждению расплава до тех пор, пока не будет происходить дожигания реакционных газов с одновременной обратной передачей тепла к расплаву.

Для достижения как можно более быстрого и полного восстановления оксидов металлов, в частности оксида хрома, из шлака, способ может проводиться простым образом так, что парциальное давление CO в реакторе с расплавом железа снижается, по меньшей мере, периодически путем подвода азота, аргона и/или других инертных газов через фурмы ниже расплава и прерывания подвода кислородсодержащих газов на поверхность расплава.

Особенно предпочтительное применение способа согласно изобретению представляет собой переработка окисных шлаков, образующихся в больших количествах, например, шлаков мусоросжигательных установок, доменных шлаков и шлаков от сталеплавильных производств путем смешивания и расплавления двух или трех названных шлаков. В зависимости от их точного состава и в случае необходимости добавления подходящих присадок можно относительно быстро изготовить продукт, необходимый для производства цемента. Обычно эти шлаки загружают в холодном состоянии в реактор с расплавом железа. В случае, если в распоряжении имеется в жидком состоянии один или несколько этих шлаков, следует предпочесть применение их в жидком состоянии для улучшения экономичности процесса. При этом особое преимущество достигается при осуществлении способа таким образом, что в расплав железа ниже поверхности расплава дополнительно вдувают частично или полностью пыль и/или другие измельченные остатки. При этом пыль или остатки могут происходить, например, из мусоросжигательных установок или от металлургических и термических процессов и содержать опасные отходы, пыль, шлам, остатки и зараженные химические продукты. При этом особенно предпочтительным образом в реактор с расплавом железа загружают одно или несколько остаточных веществ в жидкой и/или твердой форме выше поверхности расплава железа. При этом альтернативно может быть предусмотрено предварительное смешивание в жидкой форме двух или нескольких остаточных веществ или загрузка в реактор с расплавом железа в виде твердого вещества.

Способ согласно изобретению может осуществляться в простых обычных конвертерах, в частности, в конвертерах с донной продувкой, причем техническая адаптация для оптимизации осуществления способа требует лишь незначительных конструктивных затрат. В частности, на основе особенно простой конструкции таких конвертеров значительно повышается надежность при эксплуатации. Устройство согласно изобретению для осуществления способа согласно изобретению, содержащее конвертер с донной продувкой, отличается тем, что конвертер в зоне, соответствующей желаемой высоте расплава железа, выполнен с меньшей площадью поперечного сечения или сужающимся и с помощью, по меньшей мере, одного зонда служит для регистрации пенообразования, определения концентрации углерода в расплаве железа, и/или температуры шлака, и/или газового пространства, сигналы которого подводятся к схеме регулирования содержания углерода и/или сливаемого расплава железа. Таким образом с помощью незначительных количеств расплава железа достигается желаемая высота расплава железа, благодаря чему еще больше удается снизить общее необходимое количество вводимого углерода.

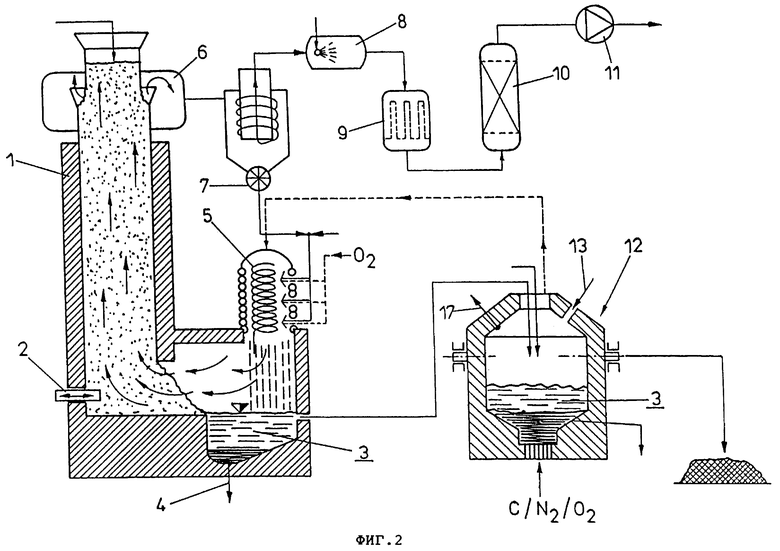

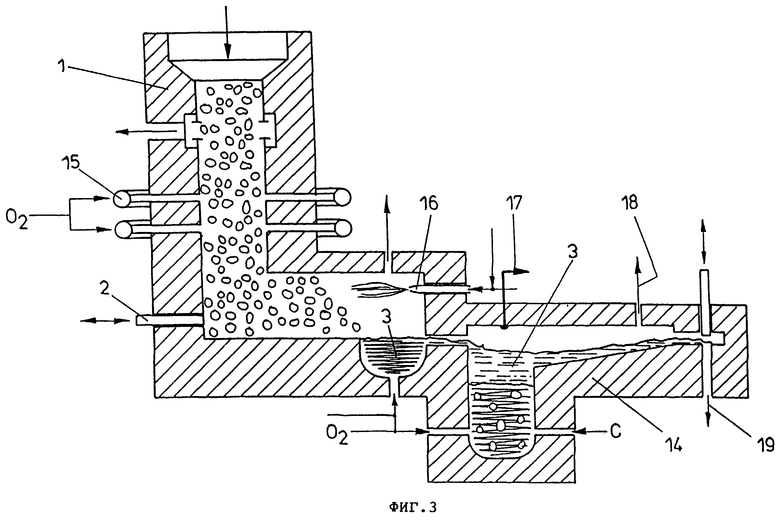

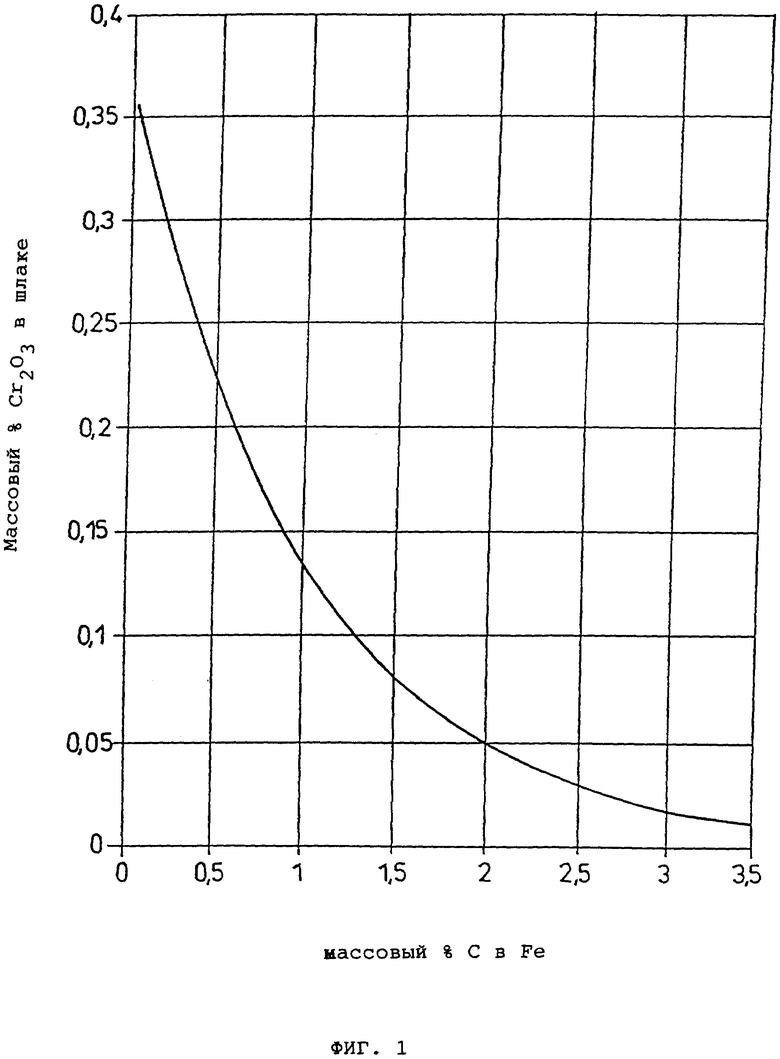

Далее изобретение поясняется более подробно с помощью чертежей и примеров выполнения. На фиг. 1 показана взаимосвязь содержания углерода в расплаве и восстановления Cr2O3 шлака. На фиг. 2 и 3 схематически показаны устройства для осуществления способа согласно изобретению.

Пример выполнения:

30 т жидкого чугуна и 20 т шлака, смешанных в емкости, сначала обескремнили, для чего вдули известь. Вслед за этим в расплав железа вдули уголь. Шлак разделили на две равные части, причем ко второй части после вдувания добавили 50% от количества угля, рассчитанного для всего расплава, и вдули оставшееся количество угля. Содержание оксида хрома за время менее 5 минут снизилось на 100 ppm относительно первоначального значения, равного 1200 ppm, причем содержание углерода в расплаве железа составило минимально 2,65 вес. %. При многочисленных опытах было установлено, что снижение содержания оксида хрома в шлаке на значительную величину при содержаниях углерода ниже 2 вес.% не может быть обеспечено.

Как видно на фиг. 1, при содержании углерода в шлаке, равном 2 вес.%, содержание оксида хрома в шлаке могло быть снижено максимально на 500 ppm, что является неприемлемым для последующих применений в производстве цемента. При содержании углерода в расплаве железа выше 2,5% воспроизводимые значения могли бы быть обеспечены при значениях гораздо ниже 500 ppm, причем при увеличении содержания углерода до, приблизительно, 3,5 вес.% эти значения непрерывно улучшаются. Дальнейшее уменьшение содержания оксида хрома в шлаке при содержании углерода от 3,5 до 4,6 вес.% остается в основном линейным, причем при превышении верхней границы, равной 4,6 вес.%, вышеописанный побочный эффект более не обеспечивает экономичного осуществления способа.

На фиг. 2 более подробно поясняется первая установка для осуществления способа согласно изобретению. Здесь позицией 1 обозначен окислительно-плавильный реактор, в который загружают твердые шлаки. Шлаки могут быть разного происхождения, причем кроме всего прочего могут применяться шлаки от мусоросжигательных установок или металлургические шлаки, а также смеси различных шлаков. Значительно разжиженный, вязкотекучий шлак может вводиться толкателем 2 в первую окислительную камеру, в которой из жидкого шлака 3 путем диссоциации может отделяться медь, которая отводится через отверстие 4 в дне. В этой части окислительно-плавильного реактора, в которой уже находится жидкий шлак, могут вдуваться и расплавляться, например, с помощью циклона 5 и другие, подлежащие переработке продукты, например, легкие фракции отходов, а также отфильтрованная пыль после сжигания мусора или доменная пыль, причем такая пыль отводится, например, из головной части 6 окислительно-плавильного реактора и может снова подаваться для расплавления через центральный лопастный затвор 7 к циклону. Газ, содержащий пыль, отведенный из головки 6 окислительно-плавильного реактора, после очистки в циклоне для горячего газа может очищаться дальше посредством быстрого охлаждения водой, как показано позицией 8, причем остаточное тепло может рекупироваться, например, в теплообменнике 9. После заключительной очистки в противоточном фильтре 10 с активным коксом очищенный газ может отводиться с помощью воздуходувки 11.

Жидкий шлак 3 попадает в конвертер 12 с донной продувкой, в который через донные фурмы могут вноситься углерод, азот и кислород. Конвертер выполнен таким образом, что он сужается в зоне, соседней с фурмами таким образом, что жидкий расплав чугуна при незначительном количестве чугуна может каждый раз достичь желаемой высоты расплава от 300 до 1200 мм. На поверхности расплава чугуна плавает жидкий шлак 3, причем к шлаку в этом месте может быть подведен также LD-шлак из окислительно-плавильного реактора. Расплавление или поддержание требуемой температуры шлака для получения жидкотекучего шлака может осуществляться путем вдувания кислорода по направлению стрелки 13, причем конвертер 12 с донной продувкой здесь выполнен в виде опрокидывающегося конвертера и может регулярно опорожняться. Из газового пространства конвертера 12 вместе с CO2 или CO может отводиться цинк и свинец в газовой фазе, причем после конденсации цинка и свинца газовая смесь может подаваться к горячему циклону 5.

Соответственно отведенный и максимально очищенный от хрома шлак можно гранулировать и далее соответственно применять в гранулированной форме. Полученный чугун можно далее перерабатывать непосредственно на сталелитейном заводе.

В выполнении согласно фиг. 3 шлак непрерывно загружают в реактор 14 с расплавом железа. Снова предусмотрен окислительно-плавильный реактор 1, в котором осуществляют предварительный нагрев шлака или сгорание железа. Для достижения желаемой температуры плавления в окислительно-плавильный реактор через кольцевые сопла 15 вдувают кислород. В основном расплавленный материал подают толкателем 2 в камеру, где собирается жидкий шлак 3. Здесь необходимые температуры могут быть получены непосредственно с помощью кислородной трубки 16 для сжигания, причем шлак непрерывно передают в последующий реактор 14 для расплава железа. В этом выполнении подвод кислорода и углерода осуществляют в нижней зоне расплава железа, причем высоту расплава железа регулируют желаемым образом с помощью сопел для вдувания кислорода или углерода в пределах от 300 до 1200 мм. Так же как и в выполнении согласно фиг. 2, в реакторе с расплавом железа расположен эхолот 17, с помощью которого контролируют образование пены для соответствующей регулировки количества или давления при вдувании. Высота расплава чугуна может зондироваться обычными способами и регулироваться желаемым образом.

В выполнении согласно фиг. 3 из реактора 14 с расплавом железа через отвод 18 также может отводиться цинк, свинец и окись углерода, причем непрерывно обрабатываемый шлак подводят через выпускное отверстие 19 к гранулятору для получения гранулята пуццолана.

Устройства, схематически показанные на фиг. 2 и 3, предназначены для загрузки различных сжигаемых остатков или шлаков и наряду с шлаками мусоросжигательных установок могут также вноситься непосредственно пиролизаты, благодаря чему может частично экономиться энергия для нагрева или расплавления шлака.

На основе предложенной регулировки по высоте расплава и/или регистрации нежелательных рабочих состояний, например, чрезмерного образования пены, способ может быть в значительной мере оптимизирован и автоматизирован, причем, в частности, в установке, показанной на фиг. 3, обеспечивается также непрерывный режим работы и тем самым особенно высокая экономичность.

Изобретение относится к способу производства пуццоланов, синтетических доменных шлаков, белитных или алитных клинкеров, а также чугунных сплавов из окисных хромистых шлаков, при котором окисные жидкие шлаки восстанавливают с помощью расплава чугуна, причем в расплав чугуна с помощью фурм вдувают углерод для поддержания содержания углерода в пределах от 2,5 до 4,6 вес.%. Высоту расплава чугуна регулируют в пределах 300-1200 мм. Процесс осуществляют в конвертере с донной продувкой, которых в зоне, соответствующей желаемой высоте расплава чугуна, выполнен с уменьшенной площадью поперечного сечения или сужающимся, и для определения концентрации углерода в расплаве чугуна, и/или температуры шлака, и/или газового пространства используют зонд для регистрации пены, например, эхолотный монитор, фиксирующий уровень шума. Технический результат заключается в создании простой и экономичной технологии с использованием обычных реакторов, обеспечивающих эффективное удаление и регулирование удаления хрома. 2 с. и 15 з.п. ф-лы, 3 ил.

Приоритет по пунктам:

05.06.96 - по пп.1 - 9 и 17;

19.06.96 - по пп.10 - 16.

| ДЕСЯТИЧНЫЙ СЧЕТЧИК | 0 |

|

SU400037A1 |

| Способ обработки железосодержащих шлаков | 1978 |

|

SU881122A1 |

| Печь для непрерывной плавки сульфидных материалов в жидкой ванне | 1974 |

|

SU473886A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1991 |

|

RU2015476C1 |

| US 5501721 A, 26.03.1996 | |||

| US 4001011 A, 04.01.1977 | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

Авторы

Даты

2000-03-20—Публикация

1997-06-03—Подача