Изобретение относится к устройству механизмов газораспределения (ГРМ) двигателей внутреннего сгорания (ДВС), в частности к конструкции распределительного вала привода клапанов ДВС.

В настоящее время широкое применение получили полые облегченные конструкции РВ (патент СССР (SU), 1722243, кл. F 16 C 3/00, публик. 23.03.92, БИ N 11; патент США, 5165303, кл. F 16 H 53/00, публик. 24.11.92; PCT(WO), 93/05323, кл. F 16 H 53/00, публик. 18.03.93, N 8, заявка Японии (JP)B 370089, кл. F 01 L 1/04, публик. 06.11.91, N 51753; заявка Японии (JP)B 24763, кл F 01 L 1/04, публик. 30.01.90, N 5-120).

Такие РВ имеют малую массу (расход материала), незначительную стоимость и высокую технологичность в изготовлении. Вместе с тем, учитывая значительные динамические нагрузки, передаваемые как со стороны привода от коленчатого вала, так и со стороны газораспределительных (впускных и выпускных) клапанов, следует отметить недостаточную изгибную жесткость, высокую динамическую податливость и виброакустическую возбудимость такой конструкции. Одновременно с этим, указанная тонкостенная структура распределительного вала, обладая высокой виброактивностью, вызывает повышенное шумообразование, как ГРМ, так и двигателя в целом.

Для повышения изгибной жесткости и некоторого уменьшения виброактивности РВ, во внутренние полости аналогичных описанных валов монтируют различные армирующие элементы (заявка Германии, 4122251, кл. F 01 L 1/01, публик. 25.01.92, N 1; заявка Японии (JP), A 62199909, кл. F 01 L 1/04, публик. 03.09.87), где РВ усилен пластиком из стекловолокна; заявка Японии (JP), A 60138215, кл. F 01 L 1/01, публик. 27.11.85), где внутренняя полость РВ залита эпоксидной смолой, армированной волокнами.

Известен, например, РВ для ДВС (заявка Японии (JP), A 62199907, кл. F 01 L 1/04, публик. 03.09.87), во внутренней полости которого размещен армирующий элемент из стекловолокнистого пластика, снабженный сквозным осевым отверстием, а поперечное сечение которого имеет многоугольную форму со срезанными вершинами. В зазоры, образованные срезами вершин арматурного элемента и внутренней стенкой полого РВ заливается под давлением аналогичный стекловолокнистый пластик, при этом при затвердевании пластика в зазорах сформировываются фильтрующие элементы. Поскольку сам РВ и фиксирующие элементы выполняются из одного материала, обеспечивается их надежное взаимное соединение.

Такие валы представляют собой уже более сложную и дорогую конструкцию. Усложнены производство и технология изготовления, как с точки зрения трудоемкости, так и применения экологически небезопасной технологии. В состав конструкции входят достаточно дорогие полимерные материалы, которые в процессе длительной эксплуатации, под воздействием знакопеременных динамических нагрузок, высоких температур, воздействия картерных газов и паров масла, могут достаточно быстро утрачивать заданные физико-механические свойства.

Широко известные ДВС автомобилей ВАЗ (Вершигора В.А. и др. "Автомобиль ВАЗ-2121 "Нива", - М.: Транспорт, 1980, с. 25 - прототип), имеют отлитый из чугуна, пятиопорный распределительный вал привода клапанов. Опорные шейки вала вращаются в алюминиевом литом корпусе подшипников, установленном на головке цилиндров. К переднему торцу распределительного вала (далее РВ) крепится ведомая звездочка. ОТ осевых перемещений РВ удерживается упорным фланцем, помещенным в проточке передней опорной шейки вала. Смазка опор и кулачков РВ, (там же, с. 28), осуществляется через каналы в блоке и головке цилиндра и через центральный канал в РВ.

РВ такой конструкции представляет собой полое чугунное изделие, подверженное значительным знакопеременным, импульсным и вибрационным динамическим нагрузкам и имеющее по крайне мере два весьма существенных недостатка. Во-первых, это достаточно высокая виброактивность непосредственно конструкции РВ, передающая возбуждение корпусу через опорные связи, что при работе ДВС приводит к повышенному излучению шума. Во-вторых, при запуске двигателя масло из центрального канала РВ не сразу начинает поступать в зоны трения функциональных элементов РВ и элементов ГРМ, а по мере наполнения маслом центрального канала из системы смазки ДВС под воздействием давления, нагнетаемого масляным насосом. При этом, в период запуска двигателя, работа трущихся пар осуществляется практически в условиях "сухого" трения (без смазки), что приводит к повышенному износу кулачков РВ, его опорных шеек, толкателей клапанов и др. , возрастает шум вследствие отсутствия демпфирующего слоя смазочного масла. Одновременно с этим ухудшается и сам процесс пуска двигателя, ускоряется процесс разрядки аккумуляторной батареи.

Цель изобретения - улучшение эксплуатационных и акустических качеств двигателя.

Сущность изобретения заключается в том, что в известном полом распределительном вале, содержащем средство для подвода в полость вала масла и каналы отвода масла из полости на поверхности функциональных элементов вала, размещенных на его внешней стороне, внутри вала размещен стержень, выполненный из маслопроницаемого металлического пористого материала (ПСМ). В стержне может быть выполнен осевой канал, а на его наружной поверхности может быть выполнено аксиальное или радиальное оребрение, плотно контактирующее с внутренней стенкой вала. Полость осевого канала стержня к средству для подвода внутрь вала масла. Стержень может быть составленным из отдельных блоков. Между стержнем и внутренней поверхностью полого вала, в местах расположения каналов отвода масла, могут быть образованы замкнутые полости.

При таком конструктивном исполнении, за счет высоких адсорбционных свойств пористой структуры материала, из которого состоит стержень, последний всегда оказывается насыщенным маслом, которое "выбрасывается" из структуры в момент запуска двигателя, под воздействием центробежных сил (а не масляного насоса) и практически сразу поступает в пары трения ГРМ. Более того, обладая высокими шумовибродемпфирующими свойствами, стержень в значительной степени уменьшает вибровозбудимость вала и прилегающих к нему элементов двигателя, демпфируя тонкостенную структуру вала изнутри. Кроме того, стержень из ПСМ, выполняемый из металлических волокон, не теряет своих физико-механических свойств в процессе длительной эксплуатации двигателя, т.е. эффект от его введения внутрь РВ сохраняется в пределах всего ресурса двигателя.

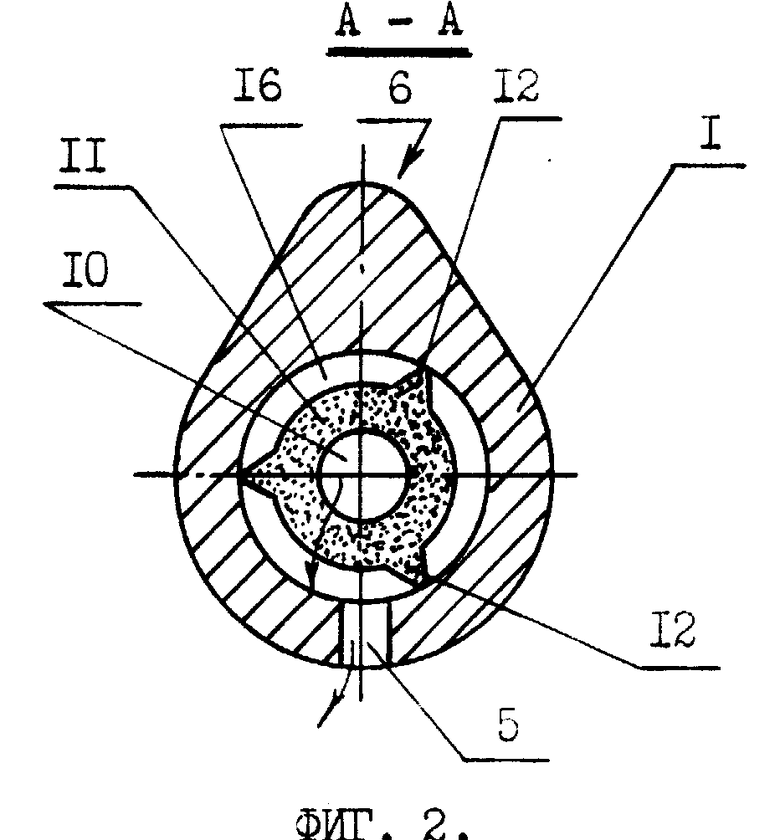

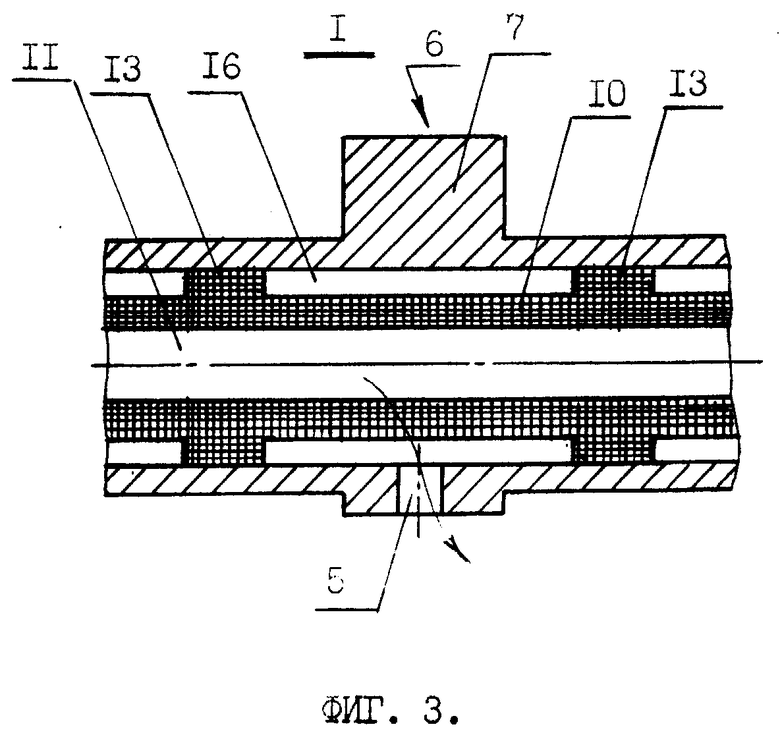

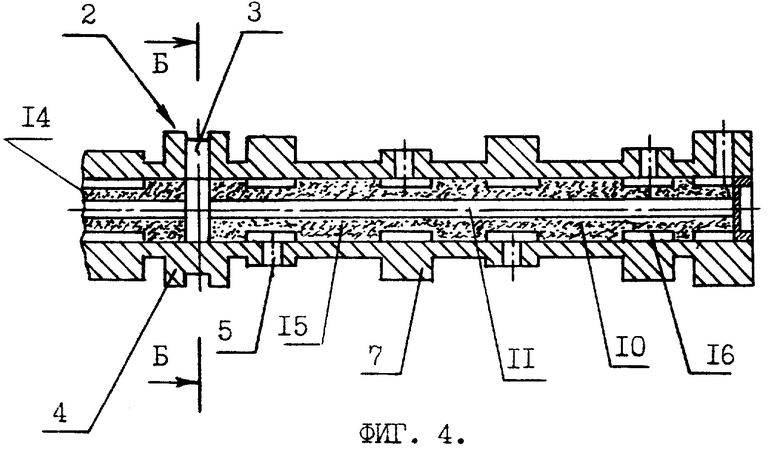

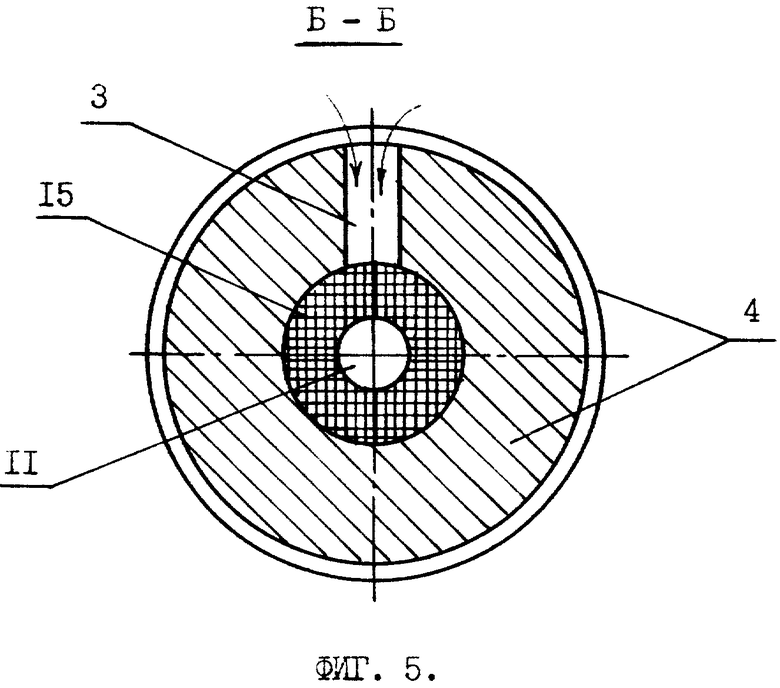

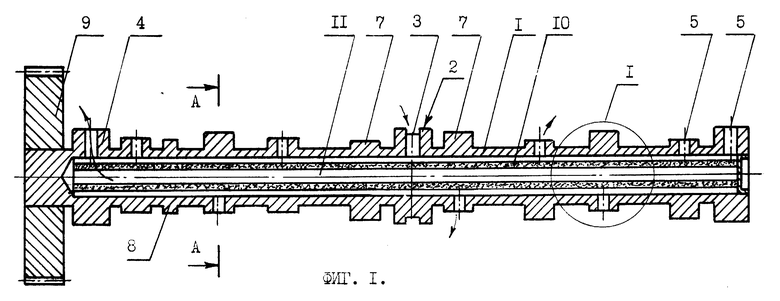

На фиг. 1 показан полый распределительный вал; на фиг. 2 и 3 - варианты выполнения стержня, снабженного, соответственно аксиальными ребрами; на фиг. 4 - вариант исполнения стержня, составленного из двух блоков; на фиг. 5 - сечение Б-Б по разъему блоков.

Полый РВ 1 ДВС содержит средство 2 для подвода в полость вала 1 масла, которое выполнено в виде канала 3 в опорной шейке 4, каналы 5 отвода масла из полости на поверхности функциональных элементов 6, которыми являются кулачки (эксцентрики) 7 и некоторые приводные элементы, например эксцентрик 8 привода бензонасоса. На носке вала 1 смонтирован приводной шкив 9. Внутри вала 1 размещен стержень 10, выполненный из маслопроницаемого металлического пористого (с открытыми порами) сетчатого или волокнистого материала. В стержень сквозной осевой канал 11, а его наружная поверхность выполнена оребренной. На фиг. 2 ребра 12 расположены аксиально, а на фиг. 3 ребра 13 расположены радиально. Полость сквозного осевого канала 11 через канал 3 в опорной шейке 4 подключена к магистрали смазки ДВС. На фиг. 4 стержень 10 выполнен составным, из двух блоков 11 и 15. Между стержнем 10 и внутренней стенкой полого вала 1, в местах расположения каналов 5 отвода масла на поверхности трения, образованы замкнутые полости 16.

Работает предлагаемый полый распределительный вал обычным образом.

При запуске ДВС масляный насос системы смазки двигателя под давлением подает масло в канал 3, через который оно через некоторое время, определяемое производительностью насоса и протяженностью масляных магистралей, поступает внутрь вала 1 и заполняет его внутреннюю полость. При вращении вала 1, под действием центробежных сил, масло по каналам 5 поступает на поверхность пар трения функциональных элементов 6. В частности, это контактные поверхности кулачков 7 с торцами впускных и выпускных клапанов (или плоскостями толкателей), контактная поверхность эксцентрика 8 с торцом штока бензонасоса, поверхности скольжения опорных шеек 4 в постелях корпуса подшипников РВ и др.

Особенностью предлагаемого РВ 1 является то, что он снабжен средствами, обеспечивающими практически мгновенный подвод масла в пары трения в промежуток времени, который необходим для достижения масла из полости масляного поддона в полость РВ 1. Это достигается за счет наличия внутри полости РВ 1 стержня 10, выполненного из маслопроницаемого, обладающего адсорбционными свойствами, металлического пористого сетчатого или волокнистого материала, поры которого в процессе работы двигателя насыщаются маслом и сохраняют его в своей структуре после остановки двигателя. При очередном пуске двигателя, под действием центробежных сил, масло из пористой структуры стержня 10 высвобождается практически сразу, попадает на внутренние стенки полости вала 1 и по каналам 5 отвода масла попадает в пары трения. Маслонасыщенность стрежня, конструктивно зависящая от толщины его стенок, степени пористости структуры и конкретного материала, подбирается исходя из условия достаточности количества масла, адсорбируемого внутри полости РВ 1 при остановленном двигателе, для нормального обеспечения смазки пар трения в период очередного запуска двигателя, до поступления в полость РВ 1 масла из главной масляной магистрали двигателя.

Пористые сетчатые материалы, из которых предлагается изготовление стержней 10, обладая высокими физико-механическими и шумовибродемпфирующими свойствами, с одной стороны, позволяют повысить изгибную жесткость полого РВ, а с другой стороны, - в значительной степени уменьшить вибровозбудимость его конструкции. При этом, металлическая структура ПСМ, из которого изготовлен стержень 10, практически не подвергается изменениям под воздействием температурных факторов, что позволяет сохранить положительный эффект практически в течение всего рабочего ресурса двигателя.

В зависимости от конкретной конструкции полого РВ 1, наличия материалов и возможностей технологии изготовления, конструктивно стержень 10 может иметь самые различные варианты изготовления, некоторые из которых приведены на фиг. 2 - 5. Так, поверхность стержня 10 может быть снабжена аксиальными 12 или радиальными 13 ребрами, либо эти ребра 12 и 13, выполненные одновременно, могут образовывать на поверхности стержня 10 ячеистую поверхность. При этом полости образованных ячеек 16 сообщаются с каналами 5. Сам по себе стержень 10 может быть выполнен составным, например их двух 14 и 15 или более блоков.

Для более скорого насыщения стержня 10 маслом, в нем выполняется сквозной осевой канал 11, который имеет прямую связь с каналом 3 подвода масла из масляной магистрали двигателя.

Можно отметить и возможные дополнительные преимущества выполнения стержня 10 из ПСМ. В частности это дополнительная очистка масла порами ПСМ от возможного наличия в нем продуктов механического износа элементов двигателя (что бывает при некачественной работе масляного фильтра), а также частичное восстановление химического состава масла, или повышение его ресурса, при изготовлении стержня из материала, обладающего каталитическими свойствами. В некоторых случаях возможно предусмотреть периодическую замену или очистку структуры пористого стержня.

Предлагаемые ПСМ для изготовления стержней 10 применяются в технике в высокотемпературных динамических нагруженных конструкциях машин, производство их достаточно высокотехнологично и экологически безопасно.

Использование: в механизмах газораспределения двигателей внутреннего сгорания. Вал содержит средство для подвода в полость вала масла и каналы отвода масла из полости на поверхности функциональных элементов вала, размещенных на его внешней стороне. Внутри вала размещен стержень, выполненный из маслопроницаемого, металлического пористого материала. Причем стержень может быть выполнен составным и иметь сквозной осевой канал, а его наружная поверхность может быть выполнена оребренной, которое может быть выполнено аксиальным или радиальным. Аксиальные и радиальные ребра при своем взаимном пересечении образуют полости, сообщающиеся с каналами отвода масла из полости вала. Применение предложенного вала позволит улучшить эксплуатационные и акустические качества двигателя. 6 з.п.ф-лы, 5 ил.

| Вершигора В.А | |||

| и др | |||

| Способ получения муравьино-натриевой соли | 1917 |

|

SU2121A1 |

| - М.: Транспорт, 1980, с.25. | |||

Авторы

Даты

1998-07-20—Публикация

1997-03-05—Подача