Изобретение относится к конструкции корпусных деталей двигателей внутреннего сгорания (далее ДВС) с пониженным уровнем шума.

Широко известно, что изгибные и крутильные колебания коленчатого вала ДВС являются определяющим фактором шумообразования нижней части корпуса ДВС (блок-картера и масляного поддона). Совершая эти колебания и динамические деформации, коленчатый вал, в свою очередь, динамически воздействует на коренные подшипники, в которых он установлен и вращается, что таким образом вызывает их деформации и колебания, которые в силу хорошей вибропроводимости металла (как правило, это чугун или алюминиевые сплавы), из которого изготовлен блок-картер, распространяются по всему телу корпуса ДВС, вызывая излучение шума стенками корпуса как во внешнюю окружающую среду, так и в замкнутую полость нижней части блок-картера и масляного поддона. В особенности интенсивное возбуждение и связанное с ним излучение шума возникает на низших собственных изгибных и крутильных модах блока цилиндров, которые излучаются в виде воздушного шума и которые также это возбуждение передают и трансформируют на закрепленные к нему (блоку) тонкостенные конструкции крышек, кожухов, поддонов, навесных вспомогательных агрегатов и т.п.

Из уровня техники, который приводится ниже, следует, что наиболее радикальным и целесообразным техническим приемом уменьшения такого рода динамического возбуждения, является конструктивное воздействие на саму зону взаимодействия непосредственного источника возбуждения - систему "коленчатый вал-подшипниковый узел".

Так, в заявке EPA N 0077033, кл. F 02 F 7/00, публ. 20.04.83, в разъем блок-картера и масляного поддона введена массивная ужесточающая плита, полностью заполняющая пространство между корпусом крепления коленвала и присоединительной плоскостью масляного поддона. Крепление плиты осуществляется шпильками как к внутреннему оребрению блок-картера, так и внешним стенкам блок-картера, обеспечивая, таким образом, повышенную механическую жесткость нижней части блок-картера и ослабление усиления динамического возбуждения как внешних стенок блок-картера, так и стенок масляного поддона, являющихся наиболее значительными и легко возбудимыми излучателями звуковой энергии ДВС.

Однако такой технический прием ведет к существенному росту материалоемкости, увеличению габаритов ДВС, который монтируется в стесненных условиях мотоотсека, и возможному уменьшению клиренса автомобиля из-за необходимости снижения нижней точки масляного поддона или поднятию вверх плоскости капота кузова автомобиля, что весьма неблагоприятно с точки зрения увеличения лобового сопротивления (Сх).

Из описания к патенту GB N 2105784, кл. F 02 F 7/00, публ. 30.03.83, известен двигатель, коленчатый вал которого установлен в блок-картере посредством эластичного элемента, изолирующего коленчатый вал, как возбудитель динамических деформаций и шума в зоне контакта в плоскости разъема блок-картера и масляного поддона.

Такой технический прием конструктивно усложняет устройство ДВС, а применение упругих виброизолирующих элементов непосредственно в опорных подшипниках коленвала создает проблемы долговечности и надежности двигателя в целом. Более того, такая конструкция вследствие ослабления ограничительных связей в подшипниках позволяет коленвалу совершать более интенсивные изгибные колебания, неблагоприятные с точки зрения возбуждения установленных жестко на нем шкива и маховика. На низких частотах такое гибкое виброизолирующее устройство, как правило, вызывает усиление низкочастотных виброперемещений и соответствующего излучения низкочастотного звука.

В ДВС, описанном в EPA N 0056347, кл. F 02 F 7/00, публ. 31.07.82, представлено применение в корпусе коленчатого вала демпфирующего элемента (26, фиг. 6 и 7), выполненного из материала с высоким демпфированием и сопротивлением воздействию масла и высокой температуры.

Но такая конструктивная реализация, обусловленная использованием незначительной массы (емкости) применяемого материала и его ограниченная локализация не позволяют в достаточной степени демпфировать (рассеивать) наиболее интенсивные вибронагрузки от воздействия возвратно-поступательного движения кривошипно-шатунного механизма (КШМ), действия неуравновешенных инерционных и газовых сил. Более того, как известно, рассеивающая работа упругого вибродемпфирующего элемента в направлении сжатия является крайне неэффективной.

В патенте США N 4445471, кл. F 02 F 7/00, публ. 01.05.84, в опорах коленчатого вала предусмотрено применение облегченных, но достаточно жестких ужесточающих плит (брусьев), включающих в том числе и использование демпфирующего элемента, устанавливаемого внутри составного бруса.

Здесь следует отметить недостаточную эффективность демпфирования вследствие применения жесткой конструкции бруса (балки), что не обеспечивает существенного демпфирования и нагружения малоемкого упругого демпфирующего элемента, установленного внутри пространства этого бруса, а значит не обеспечивающего и существенного преобразования энергии вибрационных деформаций в тепловую энергию и, соответственно, существенного снижения корпусного шума ДВС.

Двигатель, описанный в патенте США N 4445472, кл. F 02 F 7/00, публ. 01.05.84, согласно п. 8 формулы изобретения, включает арматуру рамной конструкции, образованной из металлической пластины, материал которой является более жестким, чем исходный материал структуры опоры подшипника. В частности, имеется в виду алюминиевый блок и стальная пластина, замыкающая и ужесточающая его нижнюю часть.

Однако монолитные металлические материалы не способны обеспечить требуемую высокую степень демпфирования (декремент колебаний), вследствие незначительных диссипативных свойств металлов, связанных с потерями на внутреннее трение, используемых в конструкциях современных ДВС. В некоторых случаях механическое ужесточение конструкции переводит излучение звука в более высокочастотный диапазон излучения без заметного ослабления или же перераспределяет вибрационный поток и непосредственно излучение звука в другую, более "слабую" механоакустическую зону корпуса ДВС. Для надежного подавления излучения звука необходимо введение механизма существенного преобразования вибрационной энергии в тепловую на пути его формирования и передачи, который введением ужесточающих элементов конструкции или тонких виброизолирующих проставок реализуется слабо.

В качестве прототипа принят известный двигатель внутреннего сгорания, блок цилиндров которого снабжен специальной армирующей конструкцией (заявка Японии (JP)A N 63-71554, кл. F 02 F 7/00, публ. 31.03.88). Армирующий элемент прикреплен к нижним фланцам блока цилиндров и состоит из основы и ребер жесткости. Основа целиком перекрывает нижнюю часть блока цилиндров и выступает вниз, частично в полость масляного поддона. Ребра расположены непосредственно под подшипниками коленчатого вала. Вес армирующего элемента составляет 1... 6% веса блока цилиндров.

Описанная армирующая конструкция предназначена для уменьшения шума и вибраций.

Недостатком указанной конструкции являются ее низкие вибродемпфирующие качества. Являясь легкой и тонкостенной, без элементов демпфирования, сама конструкция армирующего элемента может возбуждаться и являться интенсивным источником структурного звука, который впоследствии будет усиливать излучение звука тонкостенным масляным поддоном в окружающую среду.

Цель изобретения - уменьшение виброакустической активности двигателя.

Сущность изобретения заключается в том, что в известном двигателе внутреннего сгорания, содержащем блок цилиндров, на нижнем торце которого смонтирован масляный поддон, установленный в подшипниковых опорах блока цилиндров коленчатый вал и армирующую фасонную рамную деталь, перекрывающую нижнюю часть блока цилиндров и закрепленную в разъеме блока цилиндров и масляного поддона, названная армирующая деталь жестко закреплена на коренных опорах коленчатого вала, снабжена сквозными окнами для прохождения шатунных шеек и противовесов коленчатого вала и выполнена из формованного пористого волокнистого шумовибродемпфирующего материала, в частности это может быть пористый сетчатый материал (ПСМ), неориентированный волокнистый материал типа металлорезины (МР) или другие аналогичные по своим физико-механическим свойствам высокодемпфирующие материалы. Наружные торцы армирующей детали в случае, когда она изготовлена из материала с открыто-пористой структурой (газопроницаемого материала), могут быть герметично отфланцованы одним из известных технических приемов, например напрессовкой слоя фольги, или пропиткой высокомолекулярного синтетического состава, или герметизированным углублением в торце и уплотнителем.

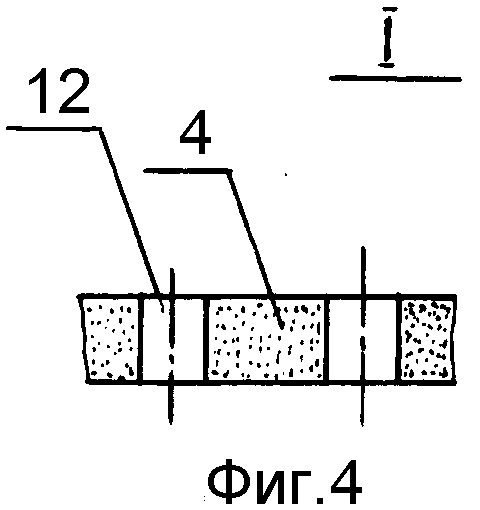

Кроме того, в армирующей детали могут быть выполнены мелкие сквозные отверстия, с помощью которых можно эффективно управлять, с одной стороны, поглощением звуковых волн, а с другой стороны, демпфированием газовых пульсаций в картерной полости двигателя. Подробно об этом будет сказано ниже.

При таком конструктивном исполнении за счет введения в зону действия непосредственного динамического источника возбуждения двигателя - механической системы коленчатый вал-подшипниковый узел высокоэффективного приемника и преобразователя вибрационного и шумового возбуждения, энергия этого возбуждения эффективно преобразуется в тепловую энергию деформируемой структурой опорной плиты за счет возникновения в микропористой волокнистой структуре материала армирующей детали сдвиговых деформаций и трения между волокнами структуры. Более того, наряду с ужесточающей и демпфирующей функцией, армирующая деталь выполняет еще и функцию глушителя аэродинамического шума и газовых пульсаций, причем последнее обстоятельство благоприятно влияет на работоспособность системы вентиляции картера ДВС. Если армирующая деталь выполнена из волокнистого ПСМ, который под воздействием виброперемещений (вибронагрузок) в зоне подшипникового узла деформируется в сильной степени, то в сторону периферии эта передача в значительной степени ослабляется за счет ее рассеивания в тепловую энергию деформации и трения структуры ПСМ.

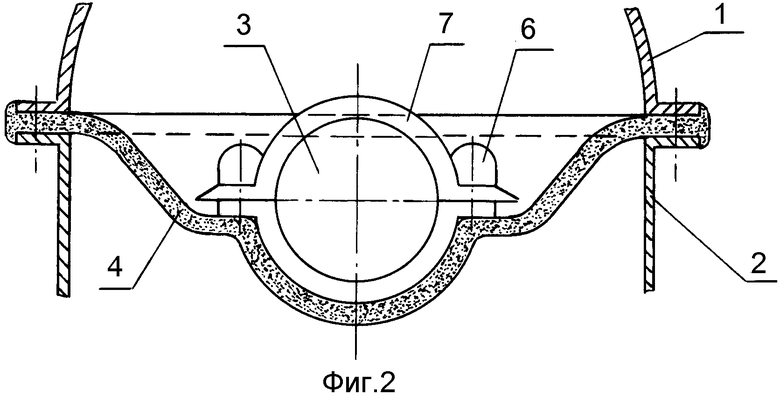

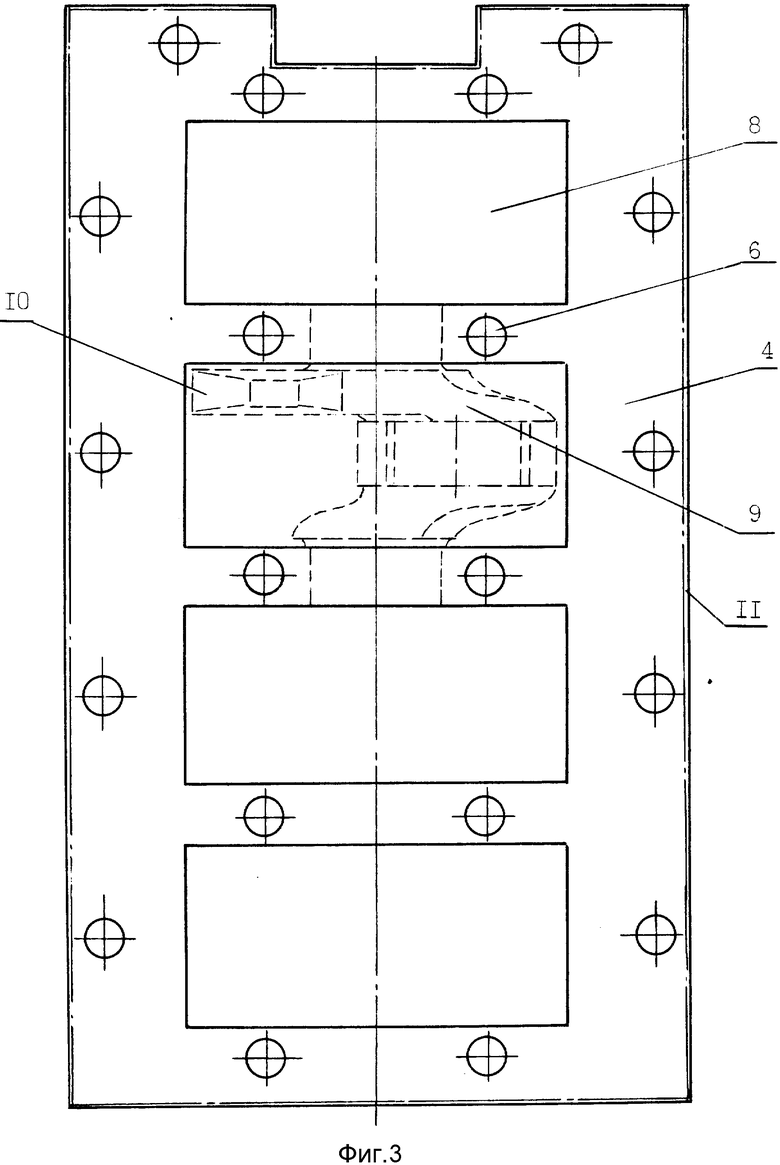

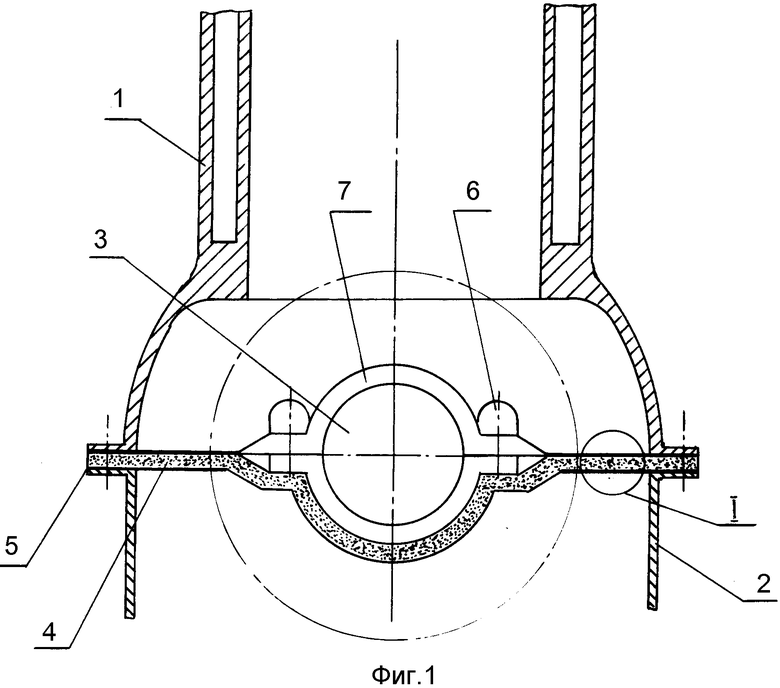

Сущность изобретения поясняется на чертежах, где на фиг.1 показан фрагмент нижней части ДВС, в котором ось коленчатого вала совпадает с плоскостью разъема картера и масляного поддона; на фиг.2 также показана нижняя часть ДВС, в котором ось коленчатого вала размещена ниже плоскости разъема; на фиг. 3 показан вид сверху на армирующую деталь, в одном из окон которой условно показана часть коленчатого вала (шатунная шейка с частью шатуна и противовес); на фиг. 4 показан фрагмент армирующей детали, в которой выполнены мелкие сквозные отверстия (перфорация).

Двигатель внутреннего сгорания, содержащий блок цилиндров 1, на нижнем торце которого смонтирован масляный поддон 2, установленный в подшипниковых опорах блока цилиндров коленчатый вал 3 и армирующую формованную фасонную рамную деталь 4, перекрывающую нижнюю часть блока цилиндров и закрепленную в разъеме 5 блока цилиндров и масляного поддона. Армирующая деталь 4 жестко закреплена штатными резьбовыми элементами 6 (болтами) на коренных опорах 7 коленчатого вала, снабжена сквозными окнами 8 для прохождения шатунных шеек 9 и противовесов 10 коленчатого вала в процессе вращения последнего и выполнена из пористого шумовибродемпфирующего (далее ШВД) материала. Таким материалом может быть металлический пористый или волокнистый, сетчатый материал, металлорезина. Материал детали 4 может быть газопроницаемым (с открытыми порами). В этом случае наружные торцы 11 детали 4 могут быть герметично отфланцованы (металлической фольгой, герметиком и пр.) или же перекрываются углублением в блоке. Армирующая деталь 4 может быть снабжена мелкими сквозными отверстиями 12 (фиг.4).

В процессе действия преимущественно вертикальных динамических нагрузок на армирующую деталь 4 из ПСМ со стороны кривошипно-шатунного механизма прессованно-сетчатая структура детали 4 по своей толщине и поверхности будет деформироваться в различной степени, что будет, в свою очередь, вызывать относительные сдвиговые микродеформации одного сетчатого (волокнистого) слоя относительно другого. Как известно, процесс сдвиговых деформаций слоев (волокон) вибродемпфирующих материалов характеризуется наиболее эффективным рассеиванием вибрационной энергии путем ее преобразования в тепловую в процессе трения между соприкасающимися волокнами и слоями. Таким образом, "успокоение" вибрирующих подшипниковых опор 7 коленвала 3 осуществляется без жесткой, с относительно высокой вибропередачей, связки на внешние боковые стенки блок-картера 1 двигателя со значительным преобразованием этой вибрационной энергии в тепловую в самой волокнистой структуре армирующей детали 4. Более того, возбужденные боковые стенки блок-картера 1 другими источниками структурных вибраций, например консольно закрепленными на них навесными вспомогательными агрегатами (генератором, стартером, водяным и масляным насосами), будут также демпфироваться (рассеиваться) замкнутой волокнистой структурой армирующей детали 4 из ПСМ.

Выполнение армирующей детали 4 из волокнистой структуры ПСМ с достаточно высокой степенью газопроницаемости позволяет ей выполнять функцию традиционной двухсторонней звукопоглощающей панели, поглощающей звуковые волны как со стороны поршневой группы, так и со стороны замкнутого пространства масляного поддона 2. Одновременно с этим такая газопроницаемая панель может выполнять и функцию демпфирования газовых пульсаций (картерных газов), что благоприятно с точки зрения улучшения работы системы вентиляции картера. Управление эффективностью выполнения указанной функции (как впрочем и других) может осуществляться дополнительным выполнением в опорной плите мелких сквозных отверстий, позволяющих картерным газам и звуковым волнам более свободно проходить из верхнего пространства в нижнее (масляный поддон 2), дополнительно демпфируясь в процессе трения в этих отверстиях перфорации.

Таким образом, в отличие от известных локальных виброизолирующих и/или глобальных ужесточающих панелей (плит), устанавливаемых в зоне подшипникового узла коленвала, которые реализуют деформирование панели в большей степени исключительно в вертикальном направлении, в предлагаемом двигателе армирующая виброшумодемпфирующая деталь 4, имеющая сложную пространственную форму, воспринимает нагрузки и деформации в процессе силового воздействия с соответствующим их преобразованием в тепловую энергию во всех направлениях.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115006C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115007C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ И УКАЗАТЕЛЬ УРОВНЯ МАСЛА | 1996 |

|

RU2122645C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2149272C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2131986C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117175C1 |

| НИЗКОШУМНЫЙ СИЛОВОЙ АГРЕГАТ ТРАНСПОРТНОГО СРЕДСТВА | 2000 |

|

RU2219399C2 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115005C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2129218C1 |

| МАСЛЯНЫЙ ПОДДОН ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115813C1 |

Изобретение относится к конструкции корпусных деталей ДВС. Двигатель содержит блок цилиндров, на нижнем торце которого смонтирован масляный поддон, установленный в подшипниковых опорах блока цилиндров коленчатый вал и армирующую формованную фасонную рамную дверь, перекрывающую нижнюю часть блока цилиндров и закрепленную в разъеме блока и масляного поддона. Деталь жестко закреплена на коренных опорах коленвала, снабжена сквозными окнами для прохождения шатунных шеек и противовесов и выполнена из формованного пористого волокнистого шумовибродемпфирующего материала. В детали могут быть выполнены мелкие сквозные отверстия (перфорация). Изобретение позволяет снизить виброакустическую активность двигателя. 4 з.п. ф-лы, 4 ил.

Авторы

Даты

1998-09-10—Публикация

1997-01-10—Подача