Изобретение относится к машиностроению, в частности двигателестроению, и может быть использовано при проектировании механизмов газораспределения двигателей внутреннего сгорания (ДВС) с непосредственным приводом клапанов.

В настоящее время резко возросшие требования к акустическим качествам автомобилей предопределили необходимость создания низкошумных конструкций двигателей, в которых одним из наиболее интенсивных источников шума и высокочастотных вибраций является газораспределительный механизм (ГРМ).

ГРМ обеспечивает впуск в камеры сгорания цилиндров ДВС свежих порций горючей смеси и выпуск из них в окружающую среду продуктов сгорания - отработавших газов. Эти процессы осуществляются в соответствии с принятым для конкретного двигателя порядком работы данного числа цилиндров с заданными фазами газораспределения, определяющими оптимальные условия наполнения и очистки цилиндров во всем эксплуатационном рабочем диапазоне двигателя. Наиболее широкое применение получили ГРМ на базе концепции привода клапана с промежуточным одноплечим рычагом и с прямолинейно движущимся толкателем (непосредственным приводом клапанов). В последнем техническом решении речь идет о ГРМ с непосредственным приводом клапанов, когда кулачок распределительного вала воздействует на перемещения клапана непосредственно через толкатель с регулировочной шайбой для установки оптимальных зазоров в сочленениях узла. Такие приводы широко известны из патентной литературы, см. заявку Германии N 4129637, МПК F 01 L 1/02, 1993 г; заявку Японии (JP)A N 62-174510, МПК F 01 L 1/14, 1987; заявку Японии (JP)B N 3-41645, МПК 01 L 1/12, 1991; заявки ЕПВ (ЕР) A1 NN 0515772, МПК 01 L 3/10, 1992; 0520861, МПК F 01 L 1/14, 1992; 0523691, МПК F 01 L 1/14, 1993 г.

В отличие от широко распространенного в двигателестроении привода ГРМ, когда рабочая поверхность кулачка распредвала воздействует на торец клапана через дополнительную промежуточную деталь (элемент кинематической цепи) - коромысло или рычаг, непосредственный привод обеспечивает более жесткую, с меньшим числом промежуточных элементов и надежную в работе кинематическую и динамическую связь между кулачком и клапаном, что позволяет также уменьшить уровень вибраций и шума от взаимодействующих деталей привода. В частности, анализ результатов сравнительных испытаний ГРМ двигателя ВАЗ-2105 (с рычажным приводом клапанов) и ГРМ двигателя ВАЗ-2108 (с непосредственным приводом клапанов) показывает, что общие уровни шума, излучаемого ГРМ ВАЗ-2108, на 4.12 дБА ниже соответствующих значений уровней двигателя ВАЗ-2105, см. "Автомобилестроение", экспресс-информация, N 10, 1987, филиал ЦНИИТЭИавтопрома, Тольятти, с. 13-18 (прилагается). В частности, недостаточная устойчивость рычага клапана, установленного на шаровой опоре и торце клапана, позволяет ему в процессе работы совершать поперечные колебания, отрицательно влияющие на акустические качества ГРМ.

В качестве прототипа принято устройство механизма газораспределения двигателя ВАЗ-2108, см. В.А. Вершигора и др. "Автомобиль ВАЗ-2108", М" ДОСААФ СССР, 1986, с. 42-57, рис. 16.

Рассматриваемый ГРМ с непосредственным приводом, с прямолинейно движущимся толкателем, смонтирован в головке цилиндров ДВС и, в частности, содержит впускные и выпускные клапаны, стержни которых возвратно-поступательно перемещаются в направляющих втулках, пружины клапанов с деталями их крепления и толкатели, возвратно-поступательно перемещающиеся в направляющих отверстиях головки цилиндров. Толкатели снабжены регулировочными шайбами, являющимися промежуточным элементом кинематической связи между кулачком распредвала и непосредственно толкателем. Последние находятся в контакте с кулачками вращающегося распределительного вала, привод которого осуществляется бесконечным зубчатым ремнем, кинематически связанным с приводным шкивом коленчатого вала ДВС.

Несмотря на преимущества, которыми непосредственный привод ГРМ с прямолинейно движущимся толкателем обладает по сравнению с приводом, имеющим промежуточный качающийся рычаг привода клапанов, его акустические свойства в соответствии с ужесточением норм по охране окружающей среды от акустического загрязнения могут быть и далее улучшены. Проблема заключается в том, что жесткая кинематическая цепь: тарелка клапана (входящая непосредственно в камеру сгорания), его седло, направляющая втулка (в которой стержень клапана совершает направленное возвратно-поступательное движение), торец клапана, толкатель и кулачок распределительного вала, так же жестко смонтированный на головке цилиндров, являются хорошим проводником потока вибраций, который возбуждается в результате осуществляемого в камере сгорания рабочего процесса в основном как вследствие процессов набегания и сбегания участков кулачка, так и в процессах посадки и подъема клапана (тарелки) в седло. Вибрации, генерируемые в зонах перечисленных элементов привода передаются через тело головки цилиндров на примыкающие к ней внешние корпусные детали двигателя, которые вследствие этого подвергаются соответствующему вибрационному возбуждению, возбуждают прилегающую к своим внешним поверхностям окружающую воздушную среду и преобразуются в звуковую энергию (энергию излучаемых упругих волн в частотном диапазоне 20-20000 Гц), что в конечном счете приводит к формированию соответствующего акустического качества двигателя и автомобиля в целом. Наиболее интенсивно при этом излучают шум тонкостенные, динамически подвижные, с низкой изгибной жесткостью и развитой поверхностью излучения крышки и панели, например кожух ограждения привода ГРМ, крышка головки цилиндров и др. Ситуация по интенсификации динамического возбуждения усугубляется и неизбежным наличием зазоров (технологических, тепловых, эксплуатационных) в кинематической цепи элементов привода ГРМ, которые изначально имеются и дополнительно увеличиваются в процессе эксплуатации привода, в результате механического износа его элементов и возникновения перекосов в установке элементов привода, которые усиливают развитие динамических ударных процессов в ГРМ. В этом случае это приводит к прогрессивному износу элементов ГРМ, их повышенному шуму и в ряде случаев значительному нарушению нормальной эксплуатации, диагностируемому как дефект.

В рассматриваемом случае задача изобретения предполагает снижение шума привода ГРМ, улучшение условий его работы и увеличение долговечности в эксплуатации, за счет эффективного уменьшения вибровозбудимости зон контактирования пружин клапанов и стержня клапана с направляющей втулкой со структурой головки цилиндров.

Решение технической задачи заключается в преднамеренном введении в неразрывную кинематическую цепь элементов привода ГРМ дополнительного демпфирующего элемента с высоким коэффициентом потерь, позволяющего с одной стороны сохранить неразрывность кинематической цепи элементов привода, а с другой, в значительной степени ослабить (прервать) замкнутый циркулирующий поток вибрационной энергии в зонах, сосредоточенных в непосредственной близости от источников непосредственного динамического возбуждения (седло клапана - тарелка клапана и опорные поверхности пружин клапанов и стержней клапанов).

Сущность изобретения заключается в том, что в известном механизме газораспределения двигателя внутреннего сгорания, содержащем смонтированные на головке цилиндров, по крайней мере, один газораспределительный клапан с элементами крепления пружин клапанов, направляющие втулки стержней клапанов, кулачковый распределительный вал, кинематически связанный с толкателем, обеспечивающий неразрывную кинематическую связь между свободным торцом стержня клапана и кулачком распределительного вала, по крайней мере в одной из зон контакта торца пружины клапана с головкой блока и/или стержня клапана с головкой блока, установлен дополнительный демпфирующий элемент с высоким коэффициентом потерь, выполненный из металлического прессованного пористого (волокнистого) сетчатого материала (ПСМ) или металлорезины (МР).

Демпфирующий элемент может быть выполнен составным или в виде одной цельной детали. В первом варианте конструктивного исполнения демпфирующий элемент может представлять собой спрофилированную под торцы пружин опорную шайбу и размещенную между направляющей втулкой стержня клапана и головкой блока дополнительную втулку из ПСМ или МР. Либо сама направляющая втулка может быть выполнена из ПСМ или МР, при этом она выполняет не только функцию направляющей стержня клапана, но и эффективного демпфирующего устройства. Во втором варианте демпфирующий элемент представляет собой цельно отформованное или изготовленное методом механической обработки изделие, состоящее из направляющей втулки и опорной шайбы, соответствующим образом запрессованное и зафиксированное в головке блока цилиндров ДВС.

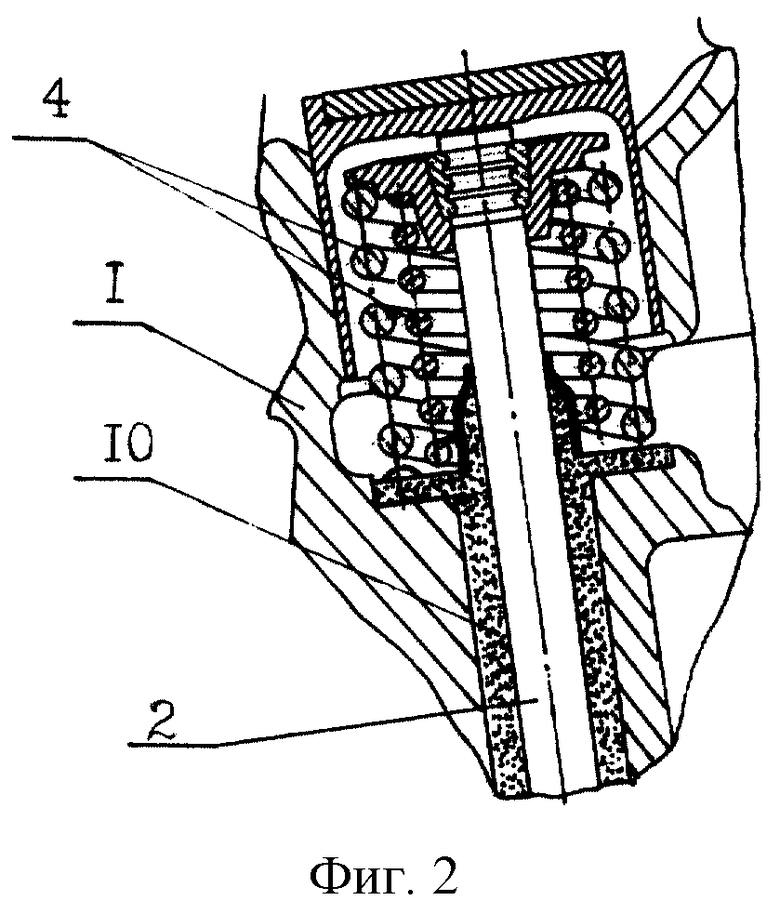

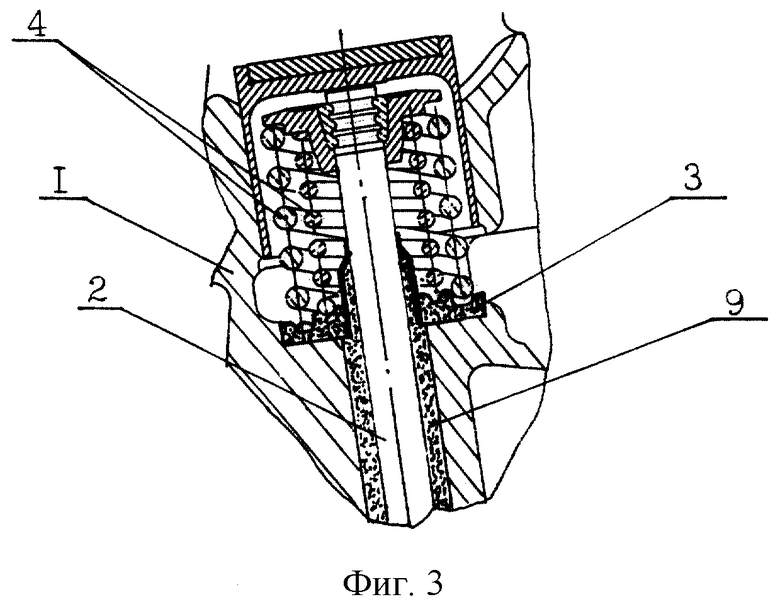

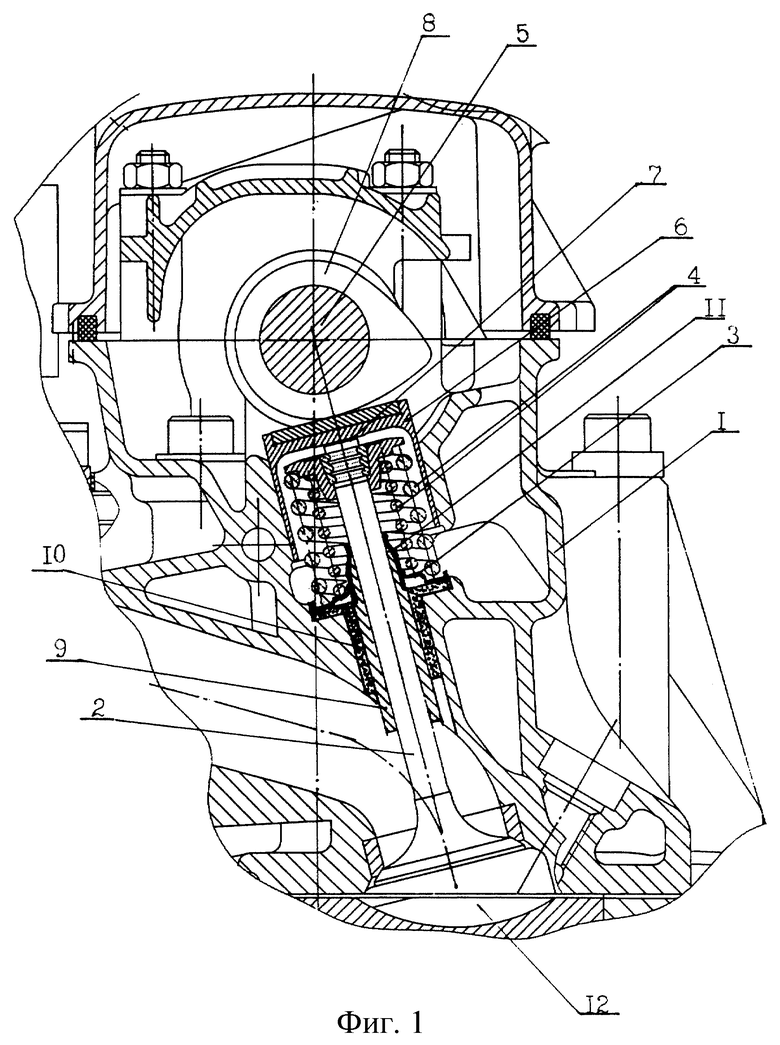

Сущность изобретения поясняется на чертежах, где на фиг. 1 показан привод ГРМ ДВС; на фиг. 2 показан вариант выполнения демпфирующего элемента в виде единой детали; на фиг. 3 показан вариант выполнения демпфирующего элемента сборной конструкции.

Рассматриваемый привод механизма газораспределения двигателя внутреннего сгорания содержит, фиг. 1, смонтированные на головке цилиндров 1 по крайней мере один газораспределительный клапан 2 с элементами крепления 3 (опорная шайба) пружин 4 клапана 2, кулачковый распределительный вал 5 и имеющий форму стакана толкатель 6, обеспечивающий неразрывную кинематическую связь между торцом 7 стержня клапана 2 и кулачком 8 распределительного вала 5. Толкатель 6 может быть выполнен и в виде промежуточной детали, например рычага или коромысла, качающихся на дополнительной опоре. Между направляющей втулкой 9, опорной шайбой 3 и головкой цилиндров 1 установлен дополнительный демпфирующий элемент с высоким коэффициентом потерь 10, выполненный из металлического прессованного пористого (волокнистого) сетчатого материала, или металлорезины, или другого металлического волокнистого материала с аналогичными физико-механическими свойствами.

Дополнительно на фиг. 1 показаны: маслоотражательный колпачок 11 и камера сгорания 12.

На фиг. 2 опорная шайба 3 и направляющая втулка 9 сформированы в единую деталь, выполняющую дополнительную функцию высокоэффективного демпфирующего элемента 10.

На фиг. 3 демпфирующий элемент 10 состоит из двух деталей - выполненной из материала ПСМ или МР опорной шайбы 3 и выполненной из аналогичного материала направляющей втулки 9.

Работает привод обычным образом.

В процессе вращения распределительного (кулачкового) вала рабочая поверхность толкателя с одной стороны находится в динамическом взаимодействии со скользящей контактирующей поверхностью кулачка распредвала, а с другой - в динамическом взаимодействии с опорной поверхностью торца стержня клапана. Вследствие конкретных инерционных упруго-массовых характеристик сопрягаемых деталей механизма, наличия эксплуатационных и тепловых зазоров, упругих деформаций в зонах контактирования, отклонений геометрических форм профиля кулачка, некруглости отверстий втулок клапанов и толкателей, частичных несоосностей отверстий втулок и отверстий толкателей с перемещаемыми в них стержнями клапанов и толкателями клапанов, а также вследствие возникающих в структуре головки цилиндров статических, динамических и тепловых деформаций, усугубляющих дополнительные искажения геометрических форм и размеров сопрягаемых движущихся элементов в составе ГРМ, возникают интенсивные динамические процессы, обуславливающие генерирование интенсивных вибраций и шума, характеризующих виброакустическое качество ГРМ и двигателя в целом. В наибольшей степени генерируемые механизмы вибрации и шум определяются конкретным профилем кулачка в зоне (момент) закрытия клапана, смещением клапана относительно его седла в момент посадки, зазорами в направляющих втулках клапанов, зазорами в отверстиях под толкатели, характеристиками внешнего трения при контактном взаимодействии толкателя и кулачка, площадью поверхности клапанной крышки и эффективностью ее виброизоляции от структуры головки цилиндров, условиями смазки кулачковой пары, величинами зазоров между кулачками и регулировочными шайбами.

В основе изобретения заложена идея конструктивного выполнения демпфирующего элемента из материала, обладающего определенными физико-механическими свойствами (высоким коэффициентом потерь), что и позволяет решить обозначенную выше техническую проблему.

Исходным материалом для изготовления предлагаемых шумовибродемпфирующих элементов является, например, проволочная металлическая сетка, укладываемая в несколько слоев (размеры ячеек, диаметр и материал проволоки подбираются в соответствии с конкретными конструктивными особенностями узла) и обрабатываемая прессованием в вакууме до получения монолитной структуры, которая является тем не менее частично газопроницаемой и которая обеспечивает реализацию шумовибродемпфирующих процессов за счет трения между контактными поверхностями деформируемых волокон в процессе изгибных микродеформаций структуры в целом. В процессе такого деформационного трения происходит преобразование виброакустической колебательной энергии в тепловую, что в конечном счете приводит к снижению шума и вибраций двигателя.

За счет введения в зону действия непосредственного динамического источника возбуждения двигателя - механической системы "распределительный вал - газораспределительный клапан" высокоэффективного приемника и преобразователя вибрационного и шумового возбуждения энергия этого возбуждения эффективно преобразуется в тепловую энергию структурой демпфирующего элемента 10, за счет возникновения в микропористой волокнистой структуре материала названных элементов сдвиговых деформаций и трения между волокнами структуры. Передача динамического возбуждения к внешним тонкостенным структурам корпусных деталей ДВС, являющихся основными источниками его шумового излучения, таким образом существенно ослабляется.

Как известно, процесс сдвиговых деформаций слоев (волокон) вибродемпфирующих материалов характеризуется наиболее эффективным рассеиванием вибрационной энергии путем ее преобразования в тепловую в процессе трения между соприкасающимися волокнами и слоями. Таким образом, "успокоение" вибрирующего узла привода механизма газораспределения осуществляется без жесткой, с относительно высокой вибропередачей, связи на стенки головки 1 цилиндров двигателя, со значительным преобразованием этой вибрационной энергии в тепловую в самой волокнистой структуре виброшумодемпфирующих элементов 10.

При работе ГРМ, в процессе выборки зазоров в сочленениях деталей механизма, посадки и открытия клапана, набегания и сбегания участка рабочего профиля кулачка с регулировочной шайбы, возникают ударные процессы и импульсные динамические нагрузки на сочлененные детали привода, что и является пространственно распределенным многоточечным источником динамического возбуждения структуры головки цилиндров и, в особенности, ее присоединительной тонкостенной оболочки - клапанной крышки, являющейся вследствие этого наиболее мощным источником шумового излучения ГРМ. Таким образом, воспринимаемые тонкостенной динамически податливой структурой клапанной крышки вибрации от осуществления рабочих процессов кинематического и динамичесйого взаимодействия деталей ГРМ преобразуются в интенсивные изгибные деформации стенок этой крышки как оболочки, возбуждающей прилегающую к ней воздушную среду, в виде генерирования упругих звуковых волн, распространяемых в этой воздушной среде, т.е. излучаемого шума.

Особо следует отметить неблагоприятное действие зазоров (технологических, износных, температурных) между прямолинейно возвратно-поступательно движущимся толкателем клапана и соответствующим направляющим отверстием в головке цилиндров, а также между стержнем клапана и направляющей втулкой. Из-за наличия зазоров и действующих сил и моментов появляются соответствующие перекосы осей движущихся (толкателей, клапанов) и направляющих (отверстий, втулок) элементов привода, что в свою очередь вызывает появление соответствующих опрокидывающих моментов, отрицательно сказывающихся на акустических показателях, механических потерях, износах и в конечном итоге - надежности и долговечности ГРМ.

В податливом демпфирующем элементе происходит локальная компенсация перекоса торца клапана и перекоса контактной зоны донышка толкателя с ослаблением опрокидывающего момента, а также преобразование (рассеивание) энергии механических деформаций демпфирующей вставки в тепловую энергию за счет внутреннего трения волокнистой структуры пористого сетчатого материала.

Конкретно техническая задача в предлагаемом ГРМ решается следующим образом.

На динамику клапана существенное влияние оказывают колебания витков клапанных пружин 4, особенно на резонансных режимах колебаний пружин. Ввиду того, что витки пружин 4 подвергаются интенсивным пульсирующим нагрузкам и свободным затухающим колебаниям, они создают дополнительные возрастания динамических нагрузок в приводе ГРМ, увеличивают результирующие амплитуды колебаний, приводят к разрывам кинематической цепи на участках подъема клапана и отскокам клапана после посадки. Опорная поверхность структуры головки 1 цилиндров, контактирующая с витками пружин 4, нагружается при этом интенсивными импульсными нагрузками, трансформируемыми в колебательную и звуковую энергию внешних стенок головки 1 цилиндров, излучаемую в свободное пространство в виде соответствующего шума. Очевидно, что максимальная вибровозбудимость контактной зоны происходит на резонансных режимах колебаний пружин 4 с максимальными амплитудами колебаний, вызванных совпадением частот периодических возбуждений и их конкретных гармоник собственных частот колебаний пружин. Появляющиеся при этом разрывы кинематической цепи вызывают увеличение скорости посадки клапана 2 в седло примерно в 9 (девять) раз выше расчетной, что дополнительно усиливает процесс возбуждения и излучения шума (см., например, Макаревич П. С., Пушкин А.Г. Исследование работы механизма газораспределения двигателя УРАЛ-376. Автомобильная промышленность, 1969, N 6).

Установка в зоне опорной поверхности пружин виброшумодемпфирующего элемента 10 обусловит, по сути дела, последовательное подключение к пружине упруго-демпфирующего элемента с высоким внутренним трением (потерями), который, с одной стороны, благоприятно воздействует на демпфирование резонансных колебаний пружин (добротность резонанса резко падает при введении даже незначительных потерь в колебательную систему), а с другой стороны, демпфирует импульсные динамические нагрузки, воспринимаемые структурой корпуса головки 1 цилиндров в зоне контактирования опорной поверхности пружин 4 (в первую очередь и на режимах резонансных колебаний и разрывов кинематической цепи).

При увеличенном зазоре в сопряжении "направляющая втулка 9 - стержень клапана 2" клапан 2 может садиться в седло с перекосом и скорость клапана при этом будет повышаться (как и в случае уменьшения жесткости привода). Боковые ускорения клапана определяются зоной приложения усилий к клапану (т. е. положением пятна контакта между толкателем и клапаном), скоростным режимом ДВС и зазором в сопряжении "стержень клапана 2 - направляющая втулка 9". На положение пятна контакта влияет погрешность геометрических размеров деталей привода. Боковые ускорения растут с ростом зазора и числа оборотов. При перемещении клапана 2 в плоскости, перпендикулярной оси коленчатого вала двигателя, происходит перекладка клапана в момент передачи импульса силы от привода на клапан, в момент изменения знака ускорения, в момент посадки клапана в седло, что приводит к дополнительным соударениям сопрягаемых деталей. Конечные скорости движущихся деталей ГРМ в начале и в конце движения клапана приводят к ударам и возникновению вибрационных импульсов. Сила удара зависит при этом от скачка скорости в момент удара и массы движущегося клапана. Введение промежуточного демпфирующего элемента 10 в зону, разделяющую непосредственно структуру головки 1 цилиндров с воспринимающей вибрационные импульсы направляющей втулкой 9 при косых посадках клапана 2 и соответствующих боковых виброускорениях стержня клапана 2 в зазорном пространстве направляющей втулки клапана позволит ослабить передачу этих виброимпульсов непосредственно на структуру корпуса головки 1 цилиндров и ее внешние звукоизлучающие стенки. Именно в структуре виброшумодемпфирующего элемента 10 будет происходить затухание этих генерируемых перекладкой стержня клапана 2 вибрационных импульсов вследствие преобразования механической работы деформаций структуры демпфирующего элемента 10 с высоким внутренним трением в тепловую энергию и, таким образом, будет осуществляться процесс заглушения шума ГРМ и двигателя в целом.

Достоинством предлагаемых демпфирующих элементов 10 является еще и то, что материал, из которого они изготовлены, полностью сохраняет свои вибродемпфирующие характеристики в процессе длительной высокотемпературной эксплуатации, в среде масляного тумана и картерных газов. Кроме того, их наличие также не влияет отрицательно на процесс теплоотвода (теплопередачи) для обеспечения эффективного охлаждения ДВС. Изменение температурного состояния двигателя от момента холодного запуска и до момента нагрева до рабочей температуры практически не вызывает изменения жесткостных, изолирующих и демпфирующих характеристик, как это, например, имеет место в полимерных (например, резине) материалах, что, таким образом, позволяет оптимизировать эти характеристики практически вне зависимости от температуры.

Изобретение относится к машиностроению, в частности двигателестроению, и может быть использовано при производстве механизмов газораспределения двигателей внутреннего сгорания с непосредственным приводом клапанов. Задача изобретения - снижение шума привода ГРМ, улучшение условий его работы и увеличение долговечности в эксплуатации. Механизм газораспределения двигателя внутреннего сгорания содержит смонтированные на головке цилиндров газораспределительный клапан с элементами крепления пружин клапана, кулачковый распределительный вал и имеющий форму стакана толкатель, обеспечивающий неразрывную кинематическую связь между торцом стержня клапана и кулачком распределительного вала. Между направляющей втулкой, опорной шайбой и головкой цилиндров установлен дополнительный демпфирующий элемент с высоким коэффициентом потерь, выполненный из металлического прессованного пористого (волокнистого) сетчатого материала, или металлорезины, или другого металлического пористого (волокнистого) материала с аналогичными физико-механическими свойствами. Область преимущественного применения - автомобильные двигатели. 2 з.п. ф-лы, 3 ил.

| В.А | |||

| Вершигора и др | |||

| Контрольное приспособление к автоматам для продажи различных предметов | 1925 |

|

SU2108A1 |

| - М.: ДОСААФ СССР, 1986, c.42-57, рис.16 | |||

| US 5435280 А, 25.07.1995 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРИОСТАНОВКИ СОЕДИНЕНИЯ RRC И КОМПЬЮТЕРНЫЙ НОСИТЕЛЬ ДАННЫХ | 2018 |

|

RU2761403C1 |

| DE 3301912 A1, 26.07.1984 | |||

| Направляющая втулка клапана двигателя внутреннего сгорания | 1990 |

|

SU1754912A1 |

| ОСТЕКЛЕНИЕ С ЖЕСТКИМ ЭЛЕМЕНТОМ, ВКЛЮЧЕННЫМ В НАПРЕССОВАННУЮ ПЛАСТМАССОВУЮ ДЕТАЛЬ | 2002 |

|

RU2288850C2 |

Авторы

Даты

2001-08-27—Публикация

1999-12-20—Подача