Изобретение относится к средствам очистки и тепломассообменной обработки газов и может быть использовано в химической, топливно-энергетической промышленности, в частности, в отопительных котельных на любом топливе, а также в схемах оборотного водоснабжения.

Известно устройство для обработки газа (авт.св. СССР N 441026, кл. B 01 D 47/04, 1974), включающее корпус с патрубками ввода газа и штуцерами ввода и вывода жидкости, вертикальную выхлопную трубу, установленную соосно с корпусом, сепаратор и закручиватель, выполненный в виде частично перекрывающих друг друга лопаток, имеющих форму прямоугольной трапеции.

Недостатком указанного устройства является снижение эффективности процесса обработки газа при больших объемах последнего, так как с увеличением скорости закручивания газа либо при увеличении размеров устройства жидкость в бункере приобретает интенсивное вращательное движение, образуя воронку с понижением уровня жидкости к оси бункера, т.е. сокращается поверхность тепломассообмена жидкости с газом.

Известно также устройство для обработки газов (авт.св. СССР N 912228, кл. B 01 D 47/02, 1982) - ближайший аналог, включающее корпус с тангенциальным патрубком ввода газа, штуцерами ввода и вывода жидкости, вертикальную выхлопную трубу, установленную соосно с корпусом, сепаратор, патрубок отвода газа и закручиватель, выполненный в виде частично перекрывающих друг друга лопаток, имеющих форму прямоугольной трапеции, прикрепленных к корпусу большими основаниями, а верхними кромками к трубе, при этом верхние кромки лопаток перекрывают сечение трубы по касательным, проведенным к траекториям Архимедовых спиралей, исходящих из центра сечения трубы в точках пересечения их с трубой, а сами лопатки введены внутрь трубы на величину не более 1/3 длины хорды, образуемой при условном продолжении и пересечении трубы плоскостью лопатки.

Недостатком известного устройства является невозможность дальнейшего повышения эффективности его работы, так как конструкция устройства не позволяет организовать дополнительные ступени тепломассообмена газа с жидкостью. Кроме того, используемый в устройстве сепаратор не позволяет обеспечить минимальный унос капельной влаги из аппарата, а также использовать ее для осуществления дополнительной ступени тепломассообмена.

Изобретение направлено на решение технической задачи повышения эффективности процессов обработки газа за счет организации дополнительных ступеней теплообмена, тепломассообмена и улучшения этих процессов на пластинах закручивателя и в выхлопной трубе, а также уменьшения каплеуноса из аппарата путем создания дополнительной ступени сепарации влаги.

Технический результат достигается тем, что аппарат снабжен распределительной камерой для жидкости и сообщенной с ней через гидрозатворы сепарационной камерой, каплеуловителем (сепаратором), размещенным в выходном патрубке, регулятором уровня жидкости, при этом лопатки закручивателя выполнены в виде расположенных в одной плоскости пучков параллельных трубок, присоединенных к коллекторам, все лопатки соединены в последовательную цепь, подключенную к отводам для подачи и выхода жидкости, кроме того, в выхлопной трубе размещен спиральный теплообменник.

Таким образом, значительно улучшается тепломассообмен на лопатках закручивателя за счет того, что конструктивно они выполнены как трубчатые теплообменники. Значительное улучшение тепломассообмена осуществляется в выхлопной трубе аппарата за счет использования размещенного внутри трубы спирального теплообменника. Кроме того, тепломассообмен между газом и жидкостью осуществляется в сепарационной камере и на пластинах каплеотделителя, размещенного в выходном патрубке, за счет того, что в поддон выходного патрубка поступает подпитывающая жидкость, которая омывает нижние части пластин каплеотделителя, охлаждая их, и через щелевое отверстие в стенке поддона переливается в сепарационную камеру, подмешиваясь к выпадающим из обрабатываемого газа каплям жидкости. Следовательно, в предлагаемом аппарате улучшается процесс обработки газа в сравнении с существующими аналогами, что в конечном счете повышает эффективность обработки газа.

Анализ аналогов показал, что заявляемое техническое решение является новым. Новизна заключается в том, что не только улучшен процесс обработки газа на существующих в аналогах элементах, но и организованы дополнительные ступени обработки газа, кроме того, примененный регулятор уровня позволяет пополнять потери жидкости на испарение, унос и частичный слив со шламом за счет подачи подпитывающей жидкости в поддон выходного патрубка.

Изобретение является промышленно применимым, так как включает в себя применяемое устройство по авт.св. СССР N 912228, снабженное работоспособными элементами, повышающими эффективность обработки газа за счет процесса тепломассообмена (на поверхности пластин закручивателя в виде пучков труб, спирального теплообменника) и применением регулятора уровня и пластинчатого каплеотделителя (сепаратора).

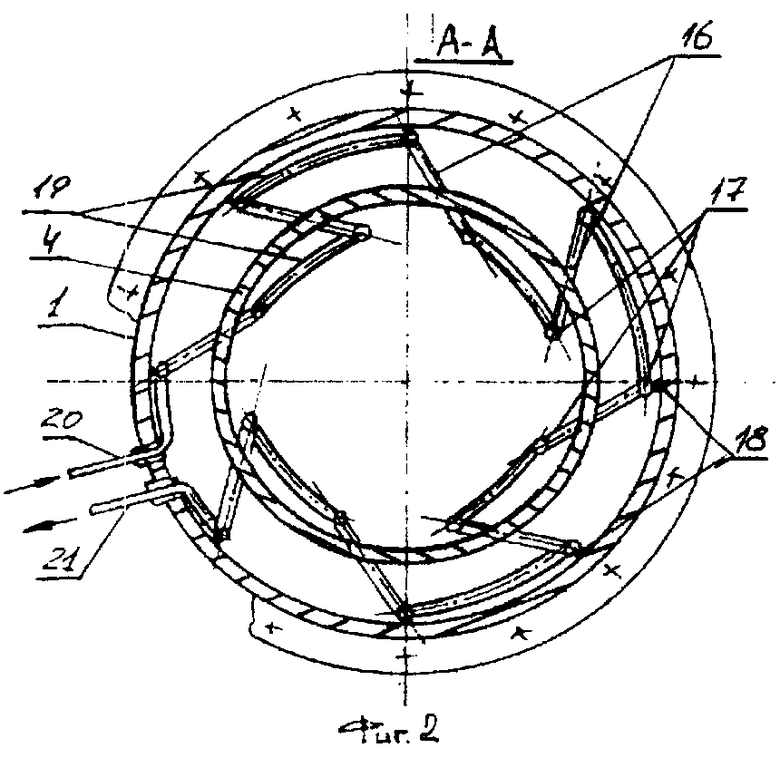

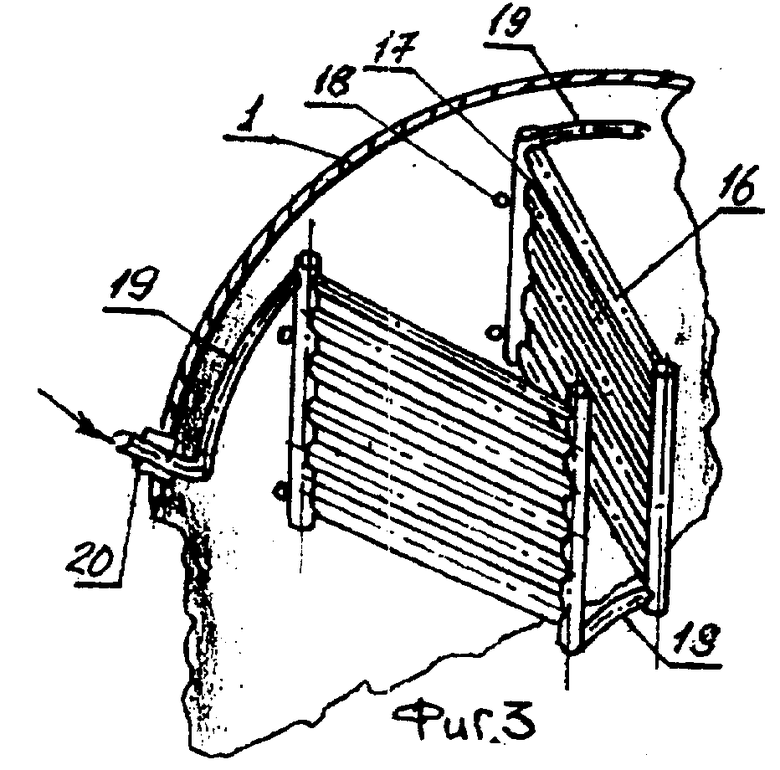

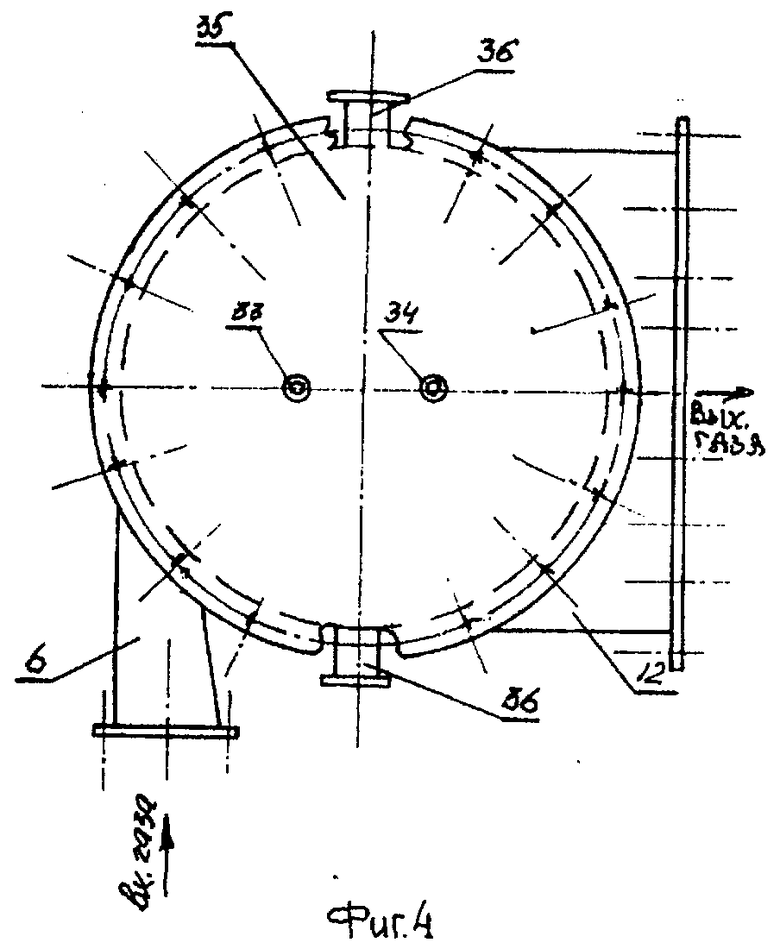

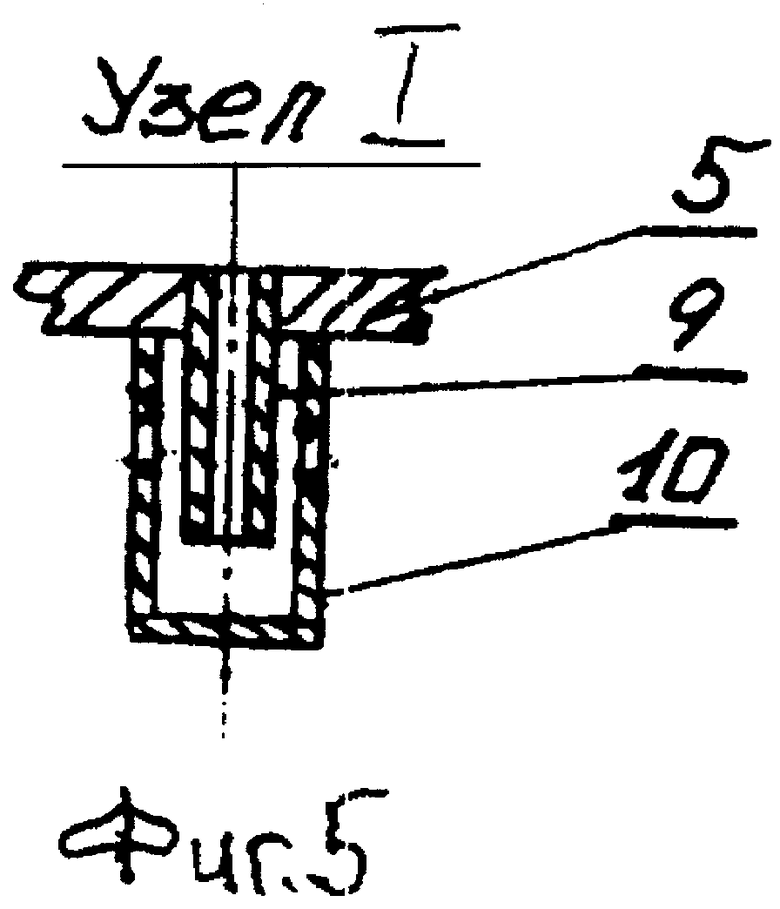

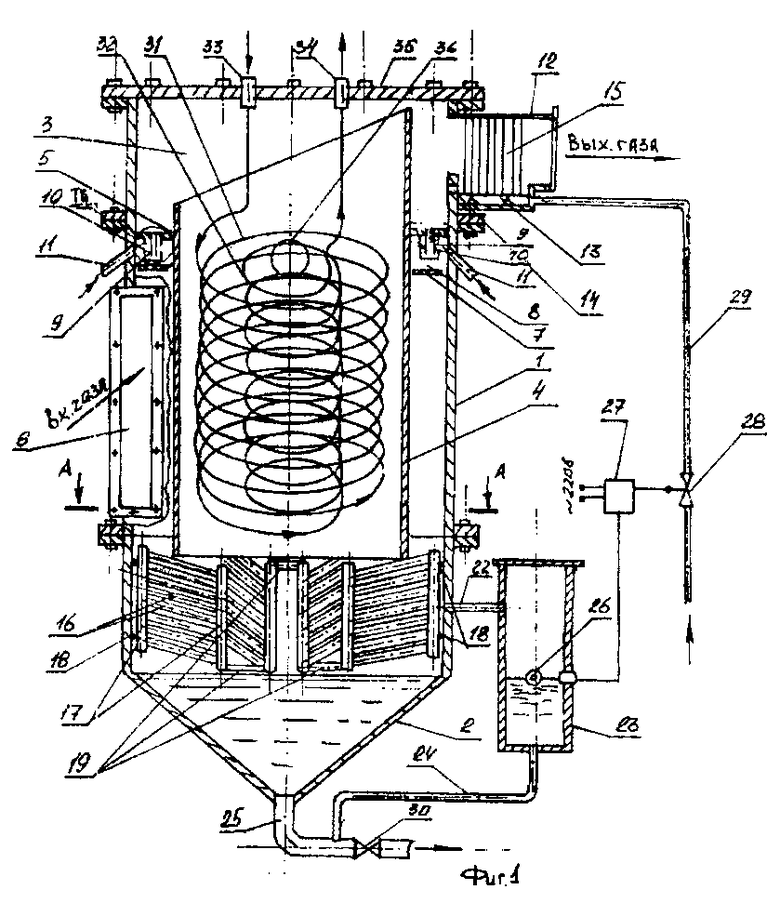

На фиг. 1 изображен предлагаемый аппарат в разрезе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - фрагмент корпуса с пластинами закручивателя; на фиг. 4 - вид аппарат сверху; на фиг. 5 - узел I на фиг. 1.

Аппарат для обработки газа включает корпус 1, состоящий из нижней части - поддона 2 и верхней части, образующей сепарационную камеру 3. Сепарационная камера 3 отделена от кольцевого пространства между корпусом и выхлопной трубой 4, расположенной соосно с корпусом и имеющей скошенный под углом к горизонту верхний торец, сплошным кольцевым потолком 5, прикрепленным к выхлопной трубе 4. Ниже кольцевого потолка 5, выше тангенциального газоподводящего патрубка 6 на выхлопной трубе 4 закреплено с зазором от стенок корпуса 1 и трубы 4 днище 7. Пространство между потолком 5 и днищем 7 образует сепарационную камеру 8 для жидкости. В кольцевом потолке закреплены штуцеры 9, закрытые стаканами 10 с отверстиями в стенках, образующие вместе со стаканами гидрозатворы. В распределительную камеру 8 введены под углом к горизонту штуцеры 11 для подачи жидкости, ориентированные в сторону потолка 5. К сепарационной камере 3 присоединен выходной патрубок 12 для отвода газа, снабженный поддоном 13 со щелевым отверстием 14 в стенке. В патрубке 12 размещен с зазором от дна поддона 13 пластинчатый каплеотделитель (сепаратор) 15.

К выхлопной трубе снизу примыкают лопатки закручивателя газового потока, изготовленные в виде расположенных в одной плоскости параллельных пучков трубок 16, присоединенных к коллекторам 17. Лопатки закреплены в корпусе 1 на кронштейнах 18 и соединены между собой в последовательную цепь трубами 19, подключенными к отводам 20 и 21 для подачи и выхода жидкости, закрепленным в корпусе 1.

Корпус 1 соединен трубкой 22 с газовой полостью корпуса регулятора уровня жидкости 23, жидкостная часть которого присоединена трубкой 24 к сливной трубе 25 поддона 2. В корпусе регулятора уровня 23 размещен датчик уровня 26, соединенный электрически через промежуточное реле 27 с соленоидным клапаном 28, через который по трубе 29 в поддон 13 выходного патрубка газа 12 подается подпитывающая жидкость. Сливная труба 25 снабжена вентилем 30.

В выхлопной трубе 4 смонтирован теплообменник, изготовленный в виде двух свернутых в спирали 31 и 32 трубок, соединенных последовательно, размещенных коаксиально вокруг центральной оси трубы 4. Теплообменник присоединен к отводам 33 и 34 для подачи жидкости, закрепленным в крышке 35 корпуса 1.

Аппарат для обработки газа работает следующим образом.

Вентиль 30 закрывают. На промежуточное реле 27 подается питание ≈220 В. В результате через реле 27 от датчика уровня 26 подается сигнал на открытие соленоидного клапана 28, через который по трубе 29 в поддон 13 выходного патрубка газа 12 поступает жидкость, которая через щелевое отверстие 14 переливается на кольцевой потолок 5 и через штуцер 9 и отверстия в стенках стаканов 10 поступает в распределительную камеру 8, откуда через зазоры между днищем 7, корпусом 1 и выхлопной трубой 4 сливается по стенкам корпуса 1 и трубы 4 в поддон 2, одновременно заполняется жидкостью через трубы 25 и 24 корпус регулятора уровня 23, по заполнении которого до заданного уровня от датчика 26 поступает сигнал на закрытие соленоидного клапана 28, подача жидкости прекращается. Таким образом, аппарат подготовлен к работе.

Далее, через входной патрубок 6 в аппарат подается высокотемпературный газ, например, от отопительного котла, а через штуцеры 11 - охлаждающая жидкость (раствор либо морская вода) на кольцевой потолок 5, которая стекает с него на днище 7, а затем начинает равномерно переливаться в зазоры между днищем 7, корпусом 1 и трубой 4 на стенки корпуса 1 и трубы 4, образуя на них пленки жидкости. После подачи жидкости на штуцеры 11 открывают вентиль 30. Одновременно через отводы 20 и 33 подается жидкость на коллекторы 17, а через них и на трубки 16 пластин закручивателя и на спирали 31 и 32 теплообменника, размещенного в выхлопной трубе 4. Жидкость может быть подана на теплообменник и на пластины закручивателя как по последовательной, так и по параллельной схеме в зависимости от системы, в которой используется аппарат.

Поступающий через тангенциальный входной патрубок 6 высокотемпературный газ попадает в кольцевое пространство между корпусом 1 и выхлопной трубой 4, совершая обороты вокруг трубы 4, опускается, при этом вступает во взаимодействие со сливающимися по стенкам корпуса и выхлопной трубы пленками жидкости (раствора). В результате происходят химические реакции абсорбции содержащихся в газе оксидов и окислов, а также процессы теплообмена, образования пара и коагуляции твердых частиц, содержащихся в газе и отбрасывание их на стенки корпуса 1 и выхлопной трубы 4, а также стекание их вниз вместе с пленками жидкости (раствора) и потоком газа. Следует отметить, что так как газовый поток входит в кольцевое пространство между корпусом 1 и трубой 4 с большой скоростью (порядка 12-15 м/с) и направлен по касательной к стенке корпуса 1, то основная его масса взаимодействует с пленкой раствора, стекающего по стенке корпуса 1, а меньшая часть - с пленкой, стекающей по стенке трубы 4. Следовательно, стекающая по трубе 4 пленка жидкости (раствора) только частично успевает вступить во взаимодействие с газовым потоком, то есть содержит в основном еще не отработавший раствор. Опускаясь, поток газа вместе с образовавшимся паром, жидкостью и скоагулированными твердыми частицами достигает закручивателя, при этом часть газового потока отражается от трубок 16, подкручивается и устремляется вместе с захваченным потоком частицами пара и скоагулированными твердыми частицами и сорванными с пленок каплями жидкости (раствора) в выхлопную трубу 4. Часть газового потока обтекает трубки 16, вступая в теплообмен с ними, отдавая при этом часть тепла, и затем отражается от стенок поддона и от скопившейся в поддоне жидкости, подхватывает из нее мелкие капли влаги и также устремляется в выхлопную трубу 4. Попавшая в поддон часть жидкости вместе со скоагулированными твердыми частицами попадает в конусную часть поддона 2, откуда по трубе 25 через открытый вентиль 30 поступает на слив. Устремившиеся в трубу 4 подкрученные струи газа (отраженные от закручивателя и от стенок поддона) вместе с каплями раствора, паром и подхваченными твердыми частицами создают в трубе 4 так называемый кипящий (псевдоожиженный) объем, при этом в трубе 4 создаются очаги нестабильной пены. Так как в кипящем объеме содержится не полностью отработавшая часть жидкости (раствора), стекавшая по внешней стенке трубы 4, то в трубе происходят процессы тепломассообмена и реакции абсорбции окислов и оксидов и теплообмен с трубками спирального теплообменника. Кипящий слой, как известно (например, из книги Н.Н.Сыромятникова и др. Тепломассообмен в кипящем слое. М. : Химия, 1962), способствует более интенсивному протеканию различных процессов, в том числе процессам тепломассообмена и химических реакций. Таким образом, в выхлопной трубе 4 происходят интенсивные процессы тепломассообмена, в том числе и теплообмена кипящего слоя с трубками спирального теплообменника, а также химические реакции абсорбции окислов и оксидов, процессы коагуляции твердых частиц и отбрасывание их на внутреннюю поверхность трубы 4, по которой они спускаются в поддон 2 и далее попадают на слив.

Выходящий из трубы 4 газ, значительно охлажденный, очищенный в основном от окислов и оксидов, а также от твердых частиц, попадает в сепарационную камеру 3, где ударяется о крышку 35, отражается от нее, ударяется о внутреннюю поверхность камеры, причем во время соударений с крышкой и внутренней поверхностью камеры оставляет на них унесенные из трубы 4 капли раствора, которые коагулируют и срываются с крышки и стенок камеры, падают вниз, подмешиваясь к жидкости, находящейся на кольцевом потолке 5, которая взаимодействует с потоком газа, отраженным от внутренней поверхности камеры, осуществляя тепломассообмен и химические реакции. Из сепарационной камеры 3 газ, обогнувший срезанную под острым углом трубу 4, устремляется в выходной патрубок 12.

Необходимо отметить, что в процессе работы аппарата происходит частичная потеря охлаждающей жидкости, попавшей в поддон 2 аппарата, как за счет каплеуноса, так и за счет испарения ее при взаимодействии с высокотемпературными потоками газа, а также за счет слива вместе со шламом через трубу 25, вследствие чего понижается уровень воды в поддоне 2 и соединенном с ним корпусе регулятора уровня 23, что приводит к срабатыванию датчика уровня 26, от которого через реле 27 поступает сигнал на открытие соленоидного клапана 28, в результате в поддон 13 выходного патрубка 12 по трубе 29 поступает подпиточная жидкость, которая через щелевое отверстие 14 пополняет находящуюся на кольцевом потолке 5 жидкость до тех пор, пока ее уровень не превысит разности статических давлений между выходным патрубком 6 и сепарационной камерой 3 и избыток жидкости через гидрозатворы, образованные штуцерами 9 и стаканами 10, не начнет сливаться в распределительную камеру 8 и далее по стенкам корпуса 1 и трубы 4 в поддон 2, где увеличивает уровень жидкости, что приводит, в конечном счете, к подаче сигнала от датчика 26 на закрытие клапана 28, то есть к прекращению подачи подпиточной жидкости до того момента, пока снова не понизится уровень жидкости в поддоне 2 аппарата.

Подпитывающая жидкость, заполнившая поддон 13 выходного патрубка 12, охлаждает пластины каплеотделителя (сепаратора) 15, размещенного в выходном патрубке 12, способствуя тепломассообмену пластин с уходящим потоком газа. Задержанные пластинами каплеотделителя 15 капли жидкости и выпавший на них конденсат стекают по ним в поддон 13, пополняя находящуюся там жидкость.

Таким образом, в предлагаемом аппарате осуществлены следующие ступени обработки газа:

в межтрубном пространстве между корпусом 1 и выхлопной трубой 4 (тепломассообмен, химические реакции абсорбции, коагулирование, стекание в поддон 2 твердых частиц);

в закручивателе на пластинах, выполненных, по сути, в виде теплообменников (тепломассообмен, образование подкрученных газовых струй, причем теплообмен происходит более интенсивно, чем в аналогах).

в выхлопной трубе 4 (тепломассообмен и химические реакции абсорбции, а также коагулирование твердых частиц и отбрасывание их на стенки трубы, откуда они стекают в поддон 2, тепломассообмен происходит значительно интенсивней, чем в аналогах благодаря спиральному теплообменнику, размещенному в трубе 4);

в сепарационной камере 3 (сепарация уносимых потоком газа капель жидкости, тепломассообмен и химические реакции абсорбции, тепломассообмен более интенсивен, чем в аналогах благодаря поступлению "свежей" подпитывающей жидкости);

в выходном патрубке на пластинах каплеотделителя (вторая ступень сепарации влаги из уходящих газовых потоков и тепломассообмен, которому способствует охлаждение пластин каплеотделителя подпитывающей жидкостью).

Предлагаемый аппарат по принципу действия, обеспечиваемому новой совокупностью существенных признаков, позволяет осуществить эффективную очистку газа. Высокая технологическая эффективность процессов обработки газа достигается за счет организации в предлагаемом аппарате пяти ступеней тепломассообмена, четырех ступеней химических реакций, двух ступеней коагуляции твердых частиц и удаление их из аппарата, а также двух ступеней сепарации влаги уходящего газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2115461C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2365845C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2365844C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2008 |

|

RU2365843C1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2005 |

|

RU2287753C1 |

| Пенно-вихревой аппарат | 1981 |

|

SU969299A1 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 2002 |

|

RU2227882C2 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| ИНЖЕКЦИОННО-ПЕННЫЙ АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 2006 |

|

RU2314145C1 |

Изобретение относится к средствам очистки и тепломассообменной обработки газов. Аппарат содержит тангенциальный входной патрубок, выхлопную трубу, распределительную камеру для жидкости, закручиватель, сепарационную камеру и каплеотделитель, размещенный в выходном патрубке газа. В аппарате достигается высокая эффективность обработки за счет организации в одном аппарате пяти ступеней обработки газа: в пространстве между корпусом и выхлопной трубок, на закручивателе, в выхлопной трубе, в сепарационной камере и в каплеотделителе, размещенном в выходном патрубке газа. 1 з. п. ф-лы, 5 ил.

| Устройство для обработки газа | 1980 |

|

SU912228A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-07-27—Публикация

1997-06-25—Подача