Изобретение относится к технике мокрого пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки загрязненных газов.

Наиболее близким техническим решением к заявляемому объекту является инжекционно-пенный аппарат для обработки газа по а.с. СССР № 912228, В01D 47/02, 1980 г., содержащий корпус, тангенциальный патрубок для подачи загрязненного воздуха и вертикальную цилиндрическую контактно-выхлопную трубу, установленную соосно с корпусом, нижний конец которой помещен внутри корпуса и снабжен лопаточным закручивателем, связанным с нижней частью корпуса (прототип).

Недостатком прототипа является сравнительно невысокая эффективность процесса пылегазоулавливания за счет недостаточно эффективной крутки лопаточным завихрителем.

Технический результат - повышение эффективности и надежности процесса пылегазоулавливания.

Это достигается тем, что в инжекционно-пенном аппарате для обработки газа, содержащем корпус, тангенциальный патрубок для подачи загрязненного воздуха и вертикальную цилиндрическую контактно-выхлопную трубу, установленную соосно с корпусом, нижний конец которой помещен внутри корпуса и снабжен лопаточным закручивателем, связанным с нижней частью корпуса, лопаточный закручиватель выполнен, по меньшей мере, с тремя лопатками, расположенными в нижней части корпуса, причем лопатки закручивателя выполнены в форме трапеции, большее основание которой закреплено по образующей цилиндрической поверхности корпуса, и равномерно расположены по поперечному сечению последнего так, что разделяют на равные части кольцевое пространство между корпусом и контактно-выхлопной трубой, при этом плоскость каждой лопатки выполнена с изогнутой по спирали Архимеда концевой частью, выступающей за окружность контактно-выхлопной трубы, причем смежные лопатки расположены так, что образуют русла, сужающиеся к центру аппарата, а в верхней части контактно-выхлопной трубы расположен корпус влагоотделителя с тарельчатым сепаратором, имеющим, по меньшей мере, две тарелки, каждая из которых закреплена на корпусе влагоотделителя посредством, по меньшей мере, трех упругих пластин, а на корпусе влагоотделителя, соосно контактно-выхлопной трубе, закреплен патрубок для выхода очищенного воздуха, причем в нижней части аппарата, заполненной жидкостью, установлены регулятор уровня рабочей жидкости и водомерная трубка с контрольными рисками.

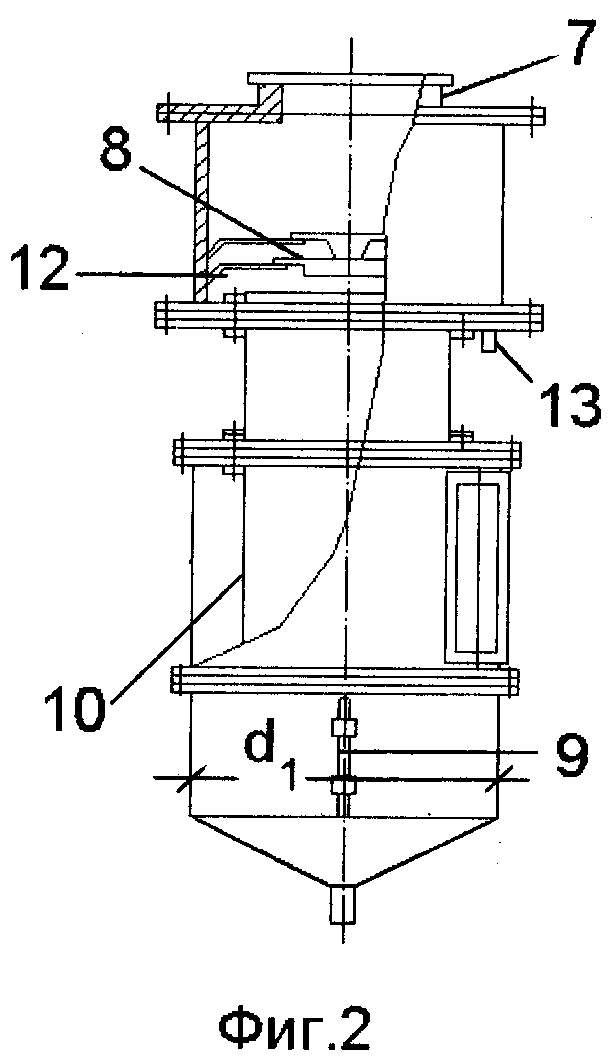

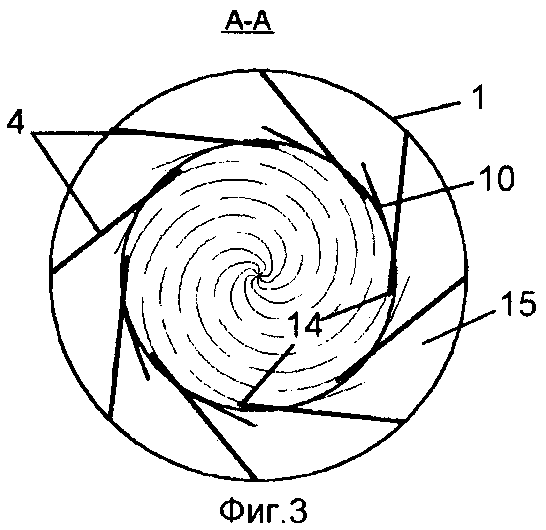

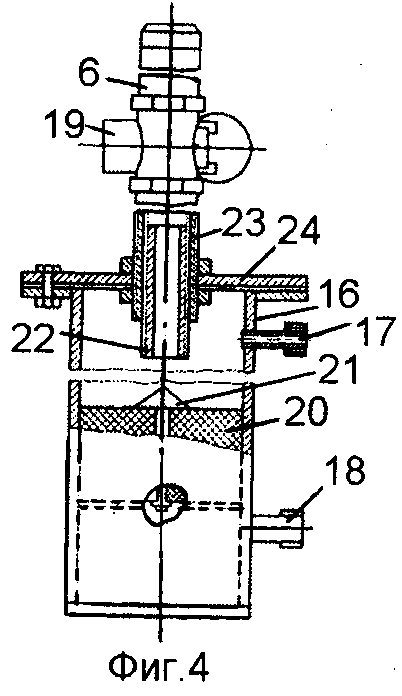

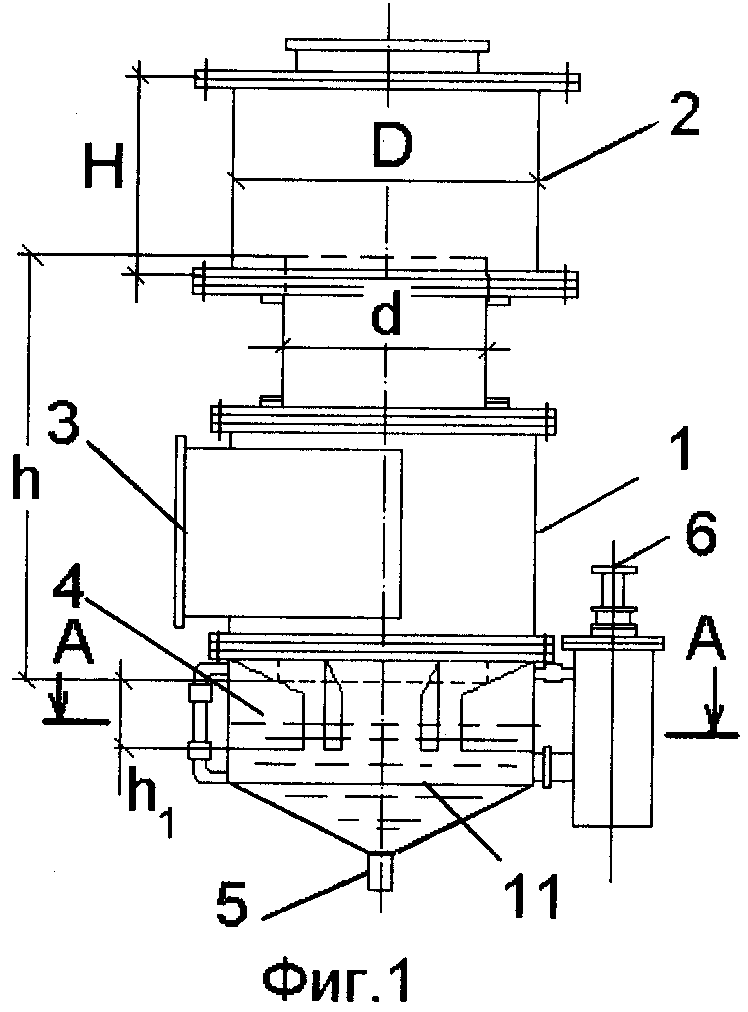

На фиг.1 изображен общий вид инжекционно-пенного аппарата для обработки газа, на фиг.2 - его профильная проекция, на фиг.3 - сечение нижней части корпуса аппарата, на фиг.4 - схема регулятора уровня рабочей жидкости поплавкового типа.

Инжекционно-пенный аппарат для обработки газа состоит из корпуса 1 (фиг.1, 2), тангенциального патрубка 3 для подачи загрязненного воздуха, штуцеров 6, 5 и 13 соответственно для ввода и вывода рабочей жидкости, вертикальной цилиндрической контактно-выхлопной трубы 10, установленной соосно с корпусом 1. Нижний конец контактно-выхлопной трубы 10 помещен внутри корпуса аппарата и снабжен лопаточным закручивателем, по меньшей мере, с тремя лопатками 4, расположенными в нижней части корпуса 1, заканчивающегося конической частью 11, заполненной жидкостью.

Лопатки 4 закручивателя выполнены в форме трапеции, большое основание которой закреплено по образующей цилиндрической поверхности корпуса 1, и равномерно расположены по поперечному сечению последнего так, что разделяют на равные части кольцевое пространство между корпусом 1 и контактно-выхлопной трубой 10.

При этом плоскость каждой лопатки 4 выполнена с изогнутой по спирали Архимеда концевой частью 14, выступающей за окружность контактно-выхлопной трубы 10. Смежные лопатки 4 расположены так, что образуют русла 15 (фиг.3), сужающиеся к центру аппарата. В верхней части контактно-выхлопной трубы 10 расположен корпус влагоотделителя 2 с тарельчатым сепаратором 8, имеющим, по меньшей мере, две тарелки, каждая из которых закреплена на корпусе влагоотделителя 2 посредством, по меньшей мере, трех упругих пластин 12, которые способствуют за счет небольших колебаний тарелок более интенсивному сливу с них жидкости, тем самым повышая эффективность влагоотделения. На корпусе влагоотделителя 2, соосно контактно-выхлопной трубе 10, закреплен патрубок 7 для выхода очищенного воздуха.

В аппарате используется регулятор уровня рабочей жидкости поплавкового типа (фиг.4), состоящий из цилиндрического корпуса 16 с крышкой 24 и патрубками 17 и 18 для подключения к корпусу аппарата 1, и штуцером 6 для ввода рабочей жидкости, соединенным с краном 19. В корпусе 16 размещен поплавок 20 с соосно закрепленным на нем конусом 21, перекрывающим, при избытке жидкости в нижней части корпуса 1, калиброванную втулку 22, ввернутую в резьбовую втулку 23, закрепленную в крышке 24, с возможностью регулировки ее выступающей части над поплавком 20.

Для контроля уровня рабочей жидкости в нижней части корпуса 1 аппарата устанавливается водомерная трубка 9 с контрольными рисками, указывающими допустимые максимальный и минимальный уровни жидкости, а также уровень наиболее эффективной работы аппарата.

Инжекционно-пенный аппарат для обработки газа работает следующим образом. Подлежащий очистке воздух поступает через входной тангенциальный патрубок 3 в корпус 1, нижняя часть которого заполнена жидкостью. В кольцевом пространстве, образованном стенкой корпуса 1 и нижней частью трубы 10, воздушный поток получает начальный вращательный импульс. Опускаясь по спирали к поверхности и достигая лопаток 4, воздух отклоняется ими от внутренней поверхности корпуса. Последовательно перетекая через лопатки вследствие центронаправленного уменьшения их высоты, поток воздуха смещается к контактно-выхлопной трубе 10 и одновременно разделяется лопатками 4 на равновеликие объемы. Отделяемые объемы воздуха, проходя по руслам 15 между лопатками 4 закручивателя, частично погруженного в рабочую жидкость, дополнительно ускоряются и, приобретая интенсивное вращательное движение, в виде нескольких взаимодействующих потоков поступают в контактно-выхлопную трубу 10. При этом направление входа воздушных потоков благодаря принятому расположению и частичному заглублению лопаток 4 внутрь торца трубы пересекает траектории вращательного движения газожидкостного слоя внутри трубы. В результате происходит завихрение и отрыв его пристенного слоя от внутренней поверхности трубы. Это интенсифицирует перемешивание воздуха и жидкости, а также препятствует переходу к раздельному с воздухом кольцевому движению жидкости внутри трубы, при котором резко сокращается площадь поверхности контакта и снижается эффективность процесса очистки.

Под воздействием закрученных масс воздуха, перемешивающихся над поверхностью жидкости, последняя также приобретает вращательное движение и лопатками закручивателя направляется к центру аппарата, где восполняет объем воздуха, отводимый под действие центробежных сил и сил Кориолиса. При таком перемешивании исключается воронкообразование и тем самым достигается выравнивание уровня жидкости в корпусе аппарата, и возрастает турбулентность ее поверхности, что облегчает условия отрыва и инжекции жидкости потоками обрабатываемого воздуха, и повышается энергетическая эффективность аппарата. Прошедший обработку воздух движется вверх по контактно-выхлопной трубе 10 и поступает во влагоотделитель 2, где освобождается от капельной влаги, выносимой воздухом из зоны контакта. По мере работы аппарата в корпус его подается рабочая жидкость через штуцер 6 регулятора уровня и удаляется отработанная через штуцер 5.

В аппарате используется регулятор уровня рабочей жидкости поплавкового типа, а для контроля уровня рабочей жидкости в нижней части корпуса аппарата устанавливается водомерная трубка 9 с контрольными рисками, указывающими допустимые максимальный и минимальный уровни жидкости, а также уровень наиболее эффективной работы аппарата.

Эффективность улавливания, например дизельной сажи, аппаратом достигает порядка 98%.

Оптимальный режим работы инжекционно-пенного аппарата производительностью от 2500 м3/ч до 9000 м3/ч осуществляется при следующих соотношениях параметров: отношение диаметра D влагоотделителя к его высоте Н лежит в оптимальном интервале величин: D/H=1,28÷1,34; отношение диаметра d контактно-выхлопной трубы к ее высоте h лежит в оптимальном интервале величин: d/h=0,32÷0,44; отношение диаметра d1 корпуса аппарата к высоте h1 закручивателя лежит в оптимальном интервале величин: d1/h1=3,0÷3,1; отношение высоты h контактно-выхлопной трубы к высоте h1 закручивателя лежит в оптимальном интервале величин: h/h1=4,5÷6,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕННЫЙ ГАЗОПРОМЫВАТЕЛЬ | 2006 |

|

RU2316382C1 |

| ЗОЛОУЛОВИТЕЛЬ-ТЕПЛОУТИЛИЗАТОР КОЧЕТОВА | 2009 |

|

RU2411060C2 |

| ПЕНОГЕНЕРАТОР АКУСТИЧЕСКИЙ | 2009 |

|

RU2401682C1 |

| КОНТАКТНЫЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2548217C1 |

| СМЕСИТЕЛЬНЫЙ ТЕПЛООБМЕННИК | 2014 |

|

RU2563050C1 |

| УСТАНОВКА ПЫЛЕУЛАВЛИВАЮЩАЯ С ЖАЛЮЗИЙНЫМ ЦИКЛОНОМ | 2008 |

|

RU2397824C1 |

| СИСТЕМА ПЫЛЕУЛАВЛИВАНИЯ КОЧЕТОВА | 2008 |

|

RU2397823C1 |

| ДЕАЭРАЦИОННАЯ КОЛОНКА | 2007 |

|

RU2353586C1 |

| УСТАНОВКА АКУСТИЧЕСКАЯ ПЫЛЕУЛАВЛИВАЮЩАЯ КОЧЕТОВА | 2008 |

|

RU2393908C1 |

| АППАРАТ ДЛЯ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ВОЗДУХА | 2008 |

|

RU2363896C1 |

Изобретение относится к технике мокрого пылеулавливания и может применяться в химической, текстильной, пищевой, легкой и других отраслях промышленности для очистки загрязненных газов. Инжекционно-пенный аппарат имеет лопаточный закручиватель, выполненный, по меньшей мере, с тремя лопатками, имеющими форму трапеции. Плоскость каждой лопатки выполнена с изогнутой по спирали Архимеда концевой частью, выступающей за окружность контактно-выхлопной трубы. В верхней части контактно-выхлопной трубы расположен корпус влагоотделителя с тарельчатым сепаратором, имеющим, по меньшей мере, две тарелки. Каждая тарелка закреплена на корпусе влагоотделителя посредством, по меньшей мере, трех упругих пластин. В нижней части аппарата установлены регулятор уровня рабочей жидкости и водомерная трубка с контрольными рисками. Технический результат состоит в повышении эффективности и надежности процесса пылегазоулавливания. 2 з.п. ф-лы, 4 ил.

| Устройство для обработки газа | 1980 |

|

SU912228A1 |

| Пылеуловитель | 1975 |

|

SU570382A1 |

| Пылеуловитель для мокрой очистки газа | 1981 |

|

SU967527A1 |

| Пылеуловитель | 1976 |

|

SU599829A1 |

| Устройство для обработки газа | 1986 |

|

SU1404100A1 |

| ГАЗОПРОМЫВАТЕЛЬ | 0 |

|

SU318402A1 |

| РЕГУЛЯТОР УРОВНЯ ЖИДКОСТИ | 0 |

|

SU392465A1 |

Авторы

Даты

2008-01-10—Публикация

2006-04-11—Подача