(54) МНОГОКАМЕРНЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| Тепломассообменная колонка | 1984 |

|

SU1214123A1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2115461C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1997 |

|

RU2116119C1 |

| Пенно-вихревой аппарат | 1981 |

|

SU969299A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 2008 |

|

RU2355457C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| Тепломассообменный газожидкостной аппарат | 1978 |

|

SU779793A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2007 |

|

RU2345813C1 |

1

Изобретение относится к аппаратам, предназначенным для проведения процессов тепломассообмена, а более конкретно к массообменным колоннам для систем газ- жидкость.

известен многока.мерный, масеообменный аппарат, включающий корпус с патрубками для ввода и вывода фаз с контактными ступенями, содержащими завихряющге устройство, сепаратор, сливные трубы и каплеотделитель 1.

Недостатки этого аппарата состоят в том, что организация пенного слоя в нем осуществлена таким образом, что аппарат имеет больщие размеры и неполно используется энергия газового потока. В аппарате пенный слой образуется в контактной трубе, т. е. в части корпуса, расположенного между конструктивными ступенями. Размер этой части (контактной трубы) зависит от высоты пенного слоя, необходимого для нормальной работы аппарата. В свою очередь, высота пенного слоя зависит от многих факторов, таких как скорость газа, физических свойств жидкости и других. Скорость газового потока можно увеличить только до определенной величины, после

чего значительно увеличиваются каплеунос и размеры аппарата.

В подобных аппаратах высота пенного слоя составляет 200-600 мм при скорости 2-7,5 м/с, а высота колонн достигает 3-х и более метров. Из-за наличия осевой составляющей скорости происходит неполное использование энергии газового потока для дробления жидкости и закрутки газожидкостного потока. За счет этого размеры капель больше, а поверхность контакта фаз и производительность аппарата меньще.

Цель изобретения - увеличение производительности путем интенсификации процессов тепломассообмена и уменьшение габаритов аппарата за счет полного исполь15 зоваиия энергии газового потока.

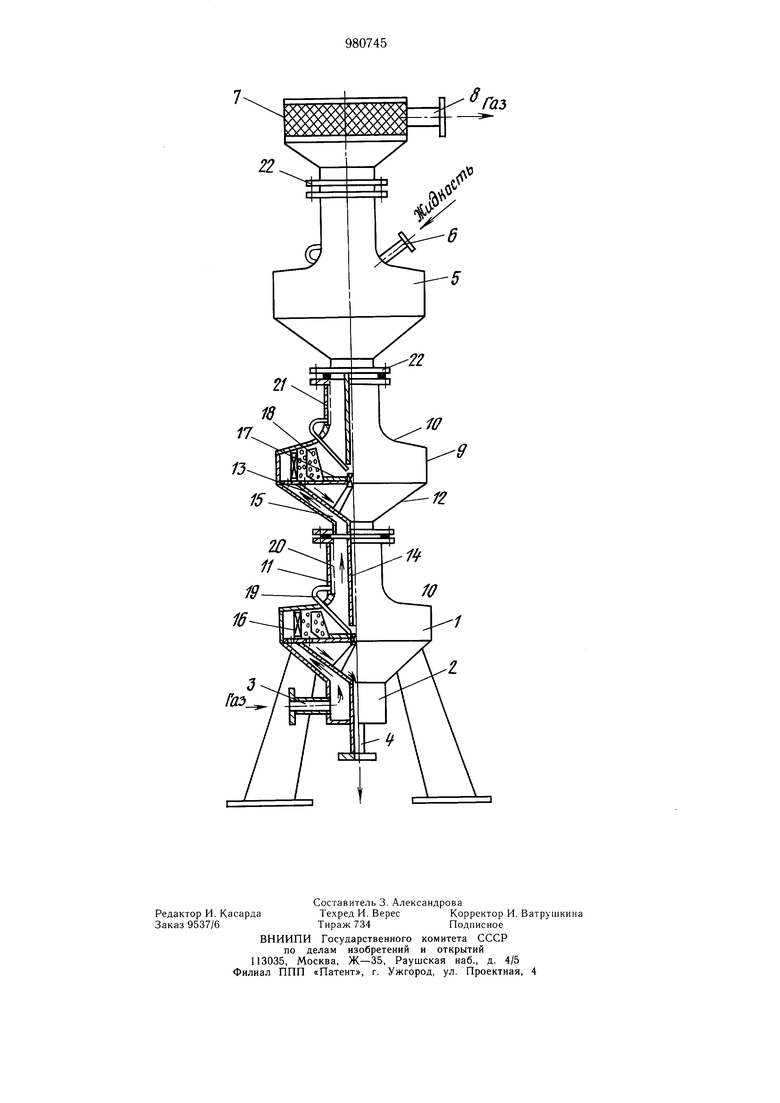

Поставленная цель достигается тем, что в многокамерном тепломассообменном аппарате, включающем корпус с патрубками для ввода и вывода фаз с контактными ступенями, содержащими завихряющее устройство, сепаратор, сливную трубу и каплеотделитель, контактная ступень снабжена центральным патрубком, сетчатым цилиндром и отсасывающей трубой, конец последней расположен в центральной зоне контактнои ступени, нижняя часть которой енабжена конусообразным поддоном с-о сливной трубой, образующей с контактной ступенью кольцевой канал для подачи газа, при этом сливная труба размещена в верхней части нижележащей ступени, а центральный патрубок соединен с кольцевым каналом вышележащей ступени. Целесообразно контактную ступень выполнить расширенной в центральной части. На чертеже изображен многокамерный тепломассообменный аппарат, продольный разрез. Многокамерный тепломассообменный аппарат состоит из отдельных конструктивных ступеней, которые выполнены в виде вихревых камер, расположенных одна над другой. Первая ступень 1 по ходу движения газа в нижней части снабжена приемной камерой 2 с патрубком 3 для подачи газа и патрубком 4 для слива жидкости. Последняя ступень 5, расположенная в верхней части колонны, имеет патрубок 6 для подачи жидкости. Над ней расположен каплеотбойник 7 с патрубком 8 для вывода газа. Каждая вихревая камера образована обечайкой 9, верхней профилированной крышкой 10: переходящей в центральный патрубок 11 и конусом 12, расположенным в нижней части камеры. Внутри корпуса 12 коаксна тьно е.му установлен конусообразный поддон 13, снабженный сливной трубой 14, нижний конец которой входит в центральную зону нижележащей вихревой камеры. Между конусом 12 и конусообразным поддоном 13 образован кольцевой канал 15. В вихревой ка.мере размещен направляющий аппарат 16 с тангенциальными щелями и вращающийся диск 17 с лопатками 18. В центральную часть камеры входит нижний конец отсасывающей трубки 19 патрубка 1 внутри которого установлен цилиндр 20 из сетки. Центральный патрубок 11 с цилиндром 20 и отсасывающей трубкой 19 выполняют роль сепаратора. Между патрубком 11 и цилиндром 20 образован кольцевой карман 21. Конструктивные ступени крепятся между собой при помощи фланцев 22. Аппарат работает следующим образом. Газ вводится в приемную камеру 2 через патрубок 3 и по кольцевому каналу 15 равномерно поступает к направляющему аппарату 16. Далее газ по тангенциальным щелям направляющего аппарата 16 поступает в рабочую зону вихревой камеры. Проходя с больщой скоростью через щели, он приобретает вращательное движение. За счет энергии движущегося газа закручивается диск 17с лопатками 18. На диск 17 с выщележащей ступени по сливной трубе 14 поступает жидкость, которая под действием центробежных сил отбрасывается в рабочую зону камеры. Газ на выходе из щелей дробит жидкость на мелкие капли и вовлекает их в совместное вращательное движение, образуя вращающееся газожидкостное кольцо. В результате этого обеспечивается непрерывное обновление поверхности, увеличивается время контакта фаз, а, следовательно, интенсивно протекают процессы тепломассообмена. Избыток жидкости стекает в конусообразный поддон 13 и по сливной трубе 14 попадает на диск нижележащей ступени. Закрученная газожидкостная смесь поднимается по верхней профилированной крыщке 10, при этом крупные капли и пленки жидкости стекают по ней вниз. Некоторая часть капель отбивается при помощи лопаток 18. Затем газ, продолжая вращаться, проходит через сепаратор. Капли жидкости центробежными силами отбрасываются к периферии, проходят через ячейки сетки цилиндра 20 и попадают в кольцевой карман 21, откуда жидкость и газ, проскочивший через ячейки сетки, возвращаются в камеру по отсасывающей трубе 19, так как конец трубки помещен в центральную зону камеры, где создается разряжение. Отделившись от жидкости равномерно распределяясь, газ по кольцевому каналу 15 поступает к направляющему аппарату следующей ступени. Вращение газа все время не прекращается, поэтому, пройдя через тангенциальные щели направляющего аппарата, газ получает дополнительную подкрутку и поступает в рабочую зону. Таким образом, энергия газожидкостного потока полностью не гасится на ступени, т. е. используется более полно. Так процесс повторяется на каждой ступени. После последней верхней ступени 5 перед выходом из колонны газ проходит через каплеотбойник 7 и очищенный через патрубок 8 выводится из аппарата. В отличие от других ступеней в верхнюю ступень 5 жидкость поступает через патрубок 6, а с нижней - жидкость отводится из аппарата через патрубок 4. Предлагаемый многокамерный тепломассообменный аппарата имеет ряд преимуществ перед известным. Основным фактором является то, что конструкция его позволяет увеличивать скорость газожидкостного потока, чего невозможно сделать в известных многоступенчатых колоннах без увеличения размеров аппарата, так как увеличивается унос жидкости потоком газа с нижележащих на вышележащие ступени. При организации вращающегося динамического пенного слоя в предлагаемом аппарате более полно используется энергия газового потока, так как осевая составляющая скорости минимальная. Известно, что чем больще скорость газа, тем жидкость дробится на более мелкие частицы, а это значит, увеличивается поверхность контакта фаз, и более интенсивно протекают процессы тепломассообмена. Важным в многоступенчатых колоннах является обеспечение сепарации на каждой ступени, что позволяет снизить брызгоунос и повысить скорость газовой среды.

В предлагаемом аппарате отделение жидкости происходит в несколькостадий. После взаимодействия фаз газожидкостная смесь движется в.верх, причем крупные капли и пленки жидкости отбрасываются к профилированной стенке и стекают по ней вниз в рабочую зону, частицы жидкости также отбиваются лопатками, а газ поступает в сепарационную часть, где капли через ячейки сетки проскакивают в кольцевой карман и отводятся оттуда при помощи отсасывающей трубки. В результате создаются хорощие условия для проведения различных массообменных процессов. Важно и то, что число ступеней в колонне можно изменять в зависимости от проводимых процессов и взаимодействующих веществ, так как она состоит из набора конструктивных ступеней, которые легко разбираются и собираются. Аппарат прост в эксплуатации, имеет малые размеры при больщой производительности.

Размеры предлагаемого аппарата в несколько раз меньше известных колонн. Это объясняется тем, что высота вращающегося пенного слоя в данном аппарате очень мала и находится на одном уровне с завихряющим направляющим аппаратом. По данным эксперимента оптимальная высота слоя 20 мм. В известной колонне пенный слой образуется над завйхряющим устройством и достигает 200-600 мм.

Опытный образец многокамерного теплообменного аппарата был опробован в СКВ «Энергохиммаш и дал хорошие результаты. При одной и той же производительности известного и предлагаемого опытного аппарата металлоемкость последнего снижена в 4 раза. Аппарат предназначается для получения формальдегида. Возможно его применение и при других химических процессах. При получении формальдегида за счет интенсификации процесса абсорбции газов уменьщаются потери (по отрасли) формальдегида на 1400 т/г и метанола на 2500 т/г (по данным Новосибирского филиала КНПО «Карболит). При стоимости формальдегида В5 78 р;г и метанола 40-50 р/г годовая экономия составляет 1400-65+2500-40 191000 р. 0

Формула изобретения

J для ввода и вывода фаз с контактными ступенями, содержащими завихряющее устройство, сепаратор, сливные трубы и каплеотделитель, отличающийся тем, что, с целью интенсификации тепломассообмена и уменьшения габаритов за счет полного использования энергии газового потока, контактная ступень снабжена центральным патрубком с сетчатым цилиндром и отсасывающей трубой, конец последней расположен в центральной зоне контактной ступени, нижняя часть которой снабжена конусообразным

поддоном со сливной трубой, образующей с контактной ступенью кольцевой канал для подачи газа, при этом сливная труба размещена в верхней части нижележащей ступени, а центральный патрубок соединен с кольцевым каналом вышележащей ступени. 2. Аппарат по п. 1, отличающийся тем, что контактная ступень выполнена pacnmренной в центральной части.

Источники информации, принятые во внимание при экспертизе

1- Богатых С. А. Циклонно-пенные аппараты. Л., «Мащиностроение, 1978, с. 25.

Авторы

Даты

1982-12-15—Публикация

1981-06-17—Подача