Изобретение относится к металлообработке, в частности к фрезерованию.

Известна фреза, в корпусе которой выполнены продольные пазы и поперечная винтовая канавка, в которой установлены режущие пластины, опирающиеся на качающиеся вкладыши и закрепленные с помощью крепежных элементов [1].

Недостатком известной фрезы является недостаточная точность позиционирования в связи с использованием подвижной опорной базы в виде качающихся вкладышей, отсутствием прижима режущей пластины к опорной поверхности. Кроме этого, в данной фрезе отсутствует возможность выбора оптимальной геометрии режущей части в связи с тем, что при изменении в известной конструкции положения базовых поверхностей снижается точность позиционирования и надежность закрепления режущих пластин.

Известна фреза, выбранная в качестве прототипа, в корпусе которой выполнены продольные пазы и поперечная винтовая канавка, в которой установлены режущие пластины, закрепленные с помощью крепежных элементов и опирающиеся на опорные вкладыши Т-образной формы, выступ которых размещен в поперечной винтовой канавке, а заплечики - с возможностью взаимодействия со стенкой корпуса, образованной продольным пазом, причем в одном из расположенных в направлении наклона винтовой линии продольного паза заплечиков опорного вкладыша на поверхности, контактирующей со стенкой корпуса, выполнено поднутрение в плоскости, перпендикулярной оси фрезы [2].

Недостатком известной фрезы является недостаточная точность позиционирования в связи с использованием режущих пластин с задним углом. При базировании на боковую наклонную поверхность режущих пластин значительное влияние на точность позиционирования в радиальном направлении оказывают погрешности изготовления заднего угла и толщины режущей пластины, так как контроль линейных размеров пластины ведется со стороны режущих кромок, а угловые допуски на задний угол имеют существенную величину. Использование режущих пластин с нулевым задним углом, у которых погрешность на задний угол отсутствует, а погрешность по толщине зависит только от наклона пластины в корпусе фрезы, оказывает значительно меньшее влияние на точность позиционирования в радиальном направлении.

Однако известная конструкция фрезы не позволяет использовать режущие пластины с нулевым задним углом из-за конструктивных особенностей базы, образованной пересечением дна поперечной винтовой канавки и стенки продольного паза, контактирующей с заплечиками опорных вкладышей. При этом в известной фрезе отсутствует гарантированный прижим режущих пластин по боковым поверхностям, что также снижает точность позиционирования в радиальном направлении. Кроме того, базовый уступ, образованный пересечением дна поперечной винтовой канавки и стенки винтового продольного паза, имеет форму выпуклой кривой линии. В результате режущая пластина базируется боковой поверхностью на одну точку этой линии и имеет возможность углового перемещения в плоскости пластины на указанной базе, что также снижает точность ее позиционирования.

Задачей изобретения является повышение точности обработки за счет повышения точности позиционирования благодаря использованию режущих пластин с нулевым задним углом и гарантированному прижиму к базовым поверхностям.

Указанная задача достигается тем, что у фрезы, в корпусе которой выполнены продольные пазы и поперечная винтовая канавка, в которой установлены режущие пластины, закрепленные с помощью крепежных элементов и опирающиеся на опорные вкладыши Т-образной формы, выступ которых размещен в поперечной винтовой канавке, а заплечики - с возможностью взаимодействия со стенкой корпуса, образованной продольным пазом, причем в одном из расположенных в направлении наклона винтовой линии продольного паза заплечиков опорного вкладыша на поверхности, контактирующей со стенкой корпуса, выполнено поднутрение в полости, перпендикулярной оси фрезы, продольные пазы выполнены наклонными так, чтобы угол наклона стенки корпуса, образованной продольным пазом и контактирующей с заплечиками опорных вкладышей, обеспечивал положение режущих пластин с нулевым задним углом под необходимым задним углом относительно корпуса фрезы. Посередине поперечной винтовой канавки выполнена винтовая канавка под крепежные элементы, изготовленные в виде двуплечего рычага, одно плечо которого контактирует с закрепляющим винтом, а зацеп на конце другого плеча контактирует с отверстием режущий пластины, обеспечивая ее прижим к обеим частям уступа, который образован при пересечении дна поперечной винтовой канавки и стенки продольного паза, не контактирующей с опорными вкладышами, и разделен винтовой канавкой под крепежные элементы. В центре крепежного элемента выполнен выступ, которым он опирается на боковую стенку отверстия, расположенного внутри винтовой канавки под крепежные элементы параллельно опорной поверхности режущей пластины, и компенсатор, установленный с заглублением в это отверстие. Компенсатор выполнен в виде цилиндрической пружины сжатия либо в виде столбика или втулки из упругого полимерного материала, например плотной резины. Причем в случае малого диаметра фрезы вместо винтовой канавки под крепежные элементы в корпусе выполнены сегментные пазы в местах установки крепежных элементов.

Сопоставительный анализ с прототипом показывает, что заявляемая фреза отличается тем, что продольные пазы выполнены наклонными так, чтобы угол наклона стенки корпуса, образованной продольным пазом и контактирующей с заплечиками опорных вкладышей, обеспечивал положение режущих пластин с нулевым задним углом под необходимым задним углом относительно корпуса фрезы, посередине поперечной винтовой канавки выполнена винтовая канавка под крепежные элементы, изготовленные в виде двуплечего рычага, одно плечо которого контактирует с закрепляющим винтом, а зацеп на конце другого плеча контактирует с отверстием режущей пластины, обеспечивая ее прижим к обеим частям уступа, который образован при пересечении дна поперечной винтовой канавки и стенки продольного паза, не контактирующей с опорными вкладышами, и разделен винтовой канавкой под крепежные элементы, при этом выступ, выполненный в центре крепежного элемента, опирается на боковую стенку отверстия, расположенного внутри винтовой канавки под крепежные элементы параллельно опорной поверхности режущей пластины, а компенсатор выполнен в виде цилиндрической пружины сжатия и установлен с заглублением в это отверстие. Заявляемая фреза отличается от прототипа также тем, что вместо винтовой канавки под крепежные элементы в корпусе могут быть выполнены сегментные пазы в местах установки крепежных элементов, а компенсатор может быть выполнен в виде столбика или втулки из упругого полимерного материала, например плотной резины.

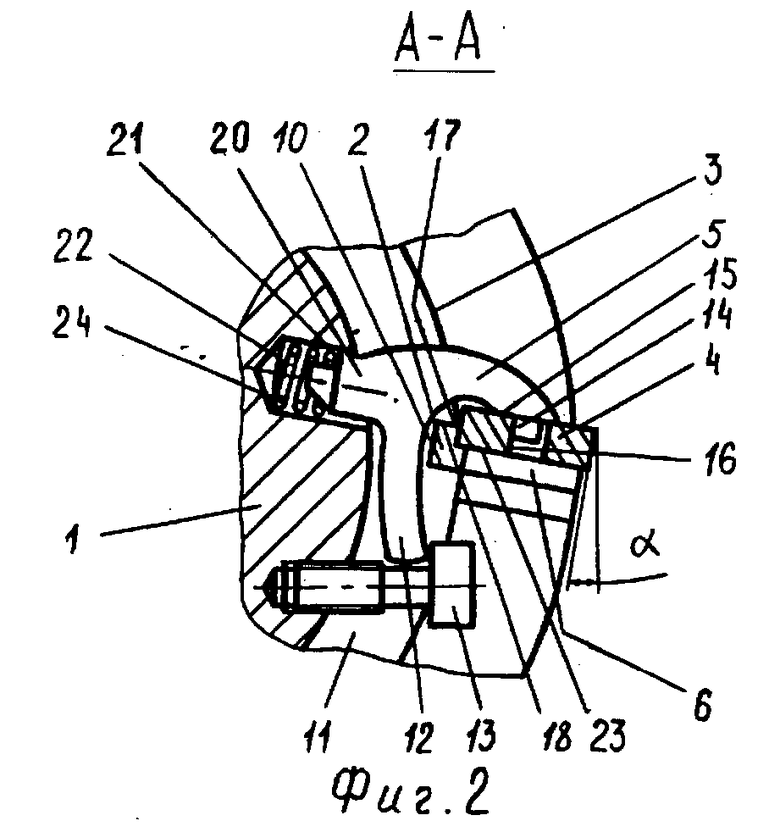

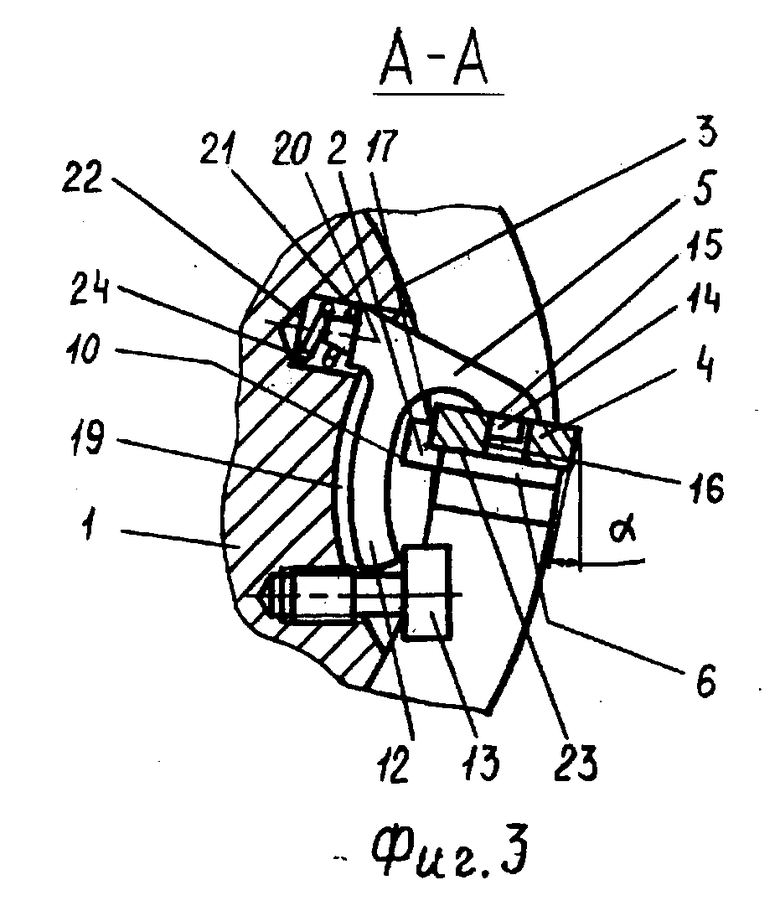

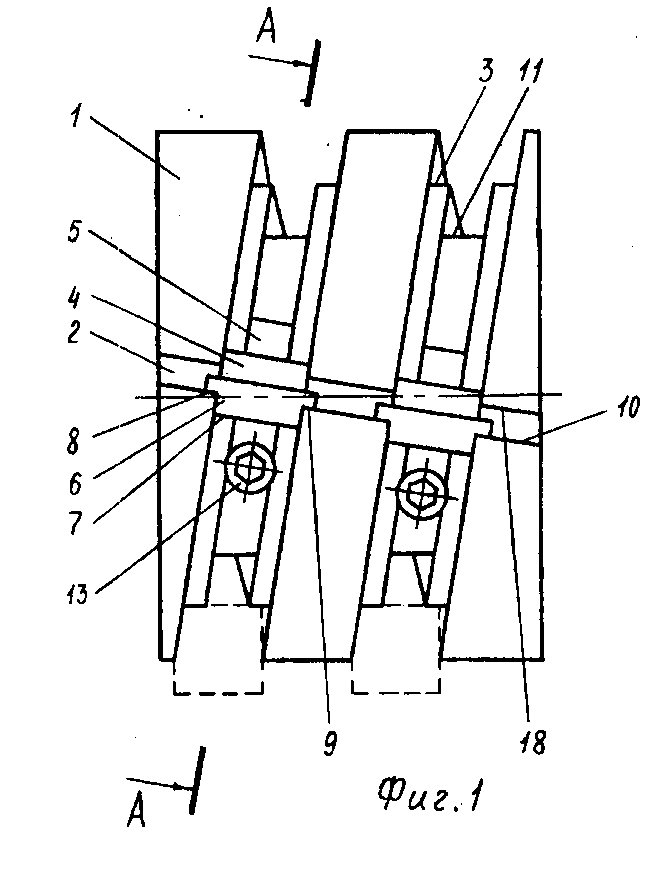

На фиг. 1 изображен главный вид фрезы; на фиг. 2 - разрез А-А в исполнении корпуса фрезы с винтовой канавкой под режущие элементы; на фиг. 3 - разрез А-А в исполнении с сегментными пазами.

В корпусе 1 фрезы выполнены продольные пазы 2 и поперечная винтовая канавка 3, в которой установлены режущие пластины 4, закрепленные с помощью крепежных элементов 5 и опирающиеся на опорные вкладыши 6 Т-образной формы. Выступ 7 опорных вкладышей 6 размещен в поперечной винтовой канавке 3, а заплечики 8 и 9 взаимодействуют со стенкой 10 корпуса 1, образованной продольным пазом 2. Для обеспечения плотного прилегания заплечиков 8 и 9 опорных вкладышей 6 при выполнении продольного паза 2 по винтовой линии на поверхности одного из заплечиков, контактирующей со стенкой 10 корпуса 1, выполнено поднутрение, величина которого зависит от угла наклона винтовой линии продольного паза 2. В поперечном сечении продольные пазы 2 выполнены наклонными так, чтобы угол наклона стенки 10 корпуса 1 обеспечивал положение режущих пластин 4 с нулевым задним углом под необходимым задним углом α относительно корпуса 1 фрезы. Посередине поперечной винтовой канавки 3 выполнена винтовая канавка 11 под крепежные элементы 5, изготовленные в виде двуплечего рычага. Одно плечо 12 крепежного элемента 5 контактирует с закрепляющим винтов 13, а зацеп 14 на конце другого плеча 15 контактирует с отверстием 16 режущей пластины 4, обеспечивая ее прижим к обеим частям уступа 17, образованного при пересечении дна поперечной винтовой канавки 3 и стенки 18 продольного паза 2, не контактирующей с опорными вкладышами 6. Уступ 17 разделен на две части либо винтовой канавкой 11 под крепежные элементы 5, либо сегментными пазами 19, выполненными в местах установки крепежных элементов 5. Две части уступа 17 обеспечивают две необходимые точки для создания устойчивой базы для боковой поверхности режущей пластины 4.

В центре крепежного элемента 5 выполнен выступ 20, который опирается на боковую стенку 21 отверстия 22, расположенного внутри винтовой канавки 11 под крепежные элементы 5 или в варианте изготовления с сегментными пазами внутри сегментного паза 19. Стенка 21 отверстия 22 выполнена параллельной к опорной поверхности 23 режущей пластины 4. Выступ 20 крепежного элемента 5 опирается также на компенсатор 24, установленный с заглублением в отверстие 22. Компенсатор 24 может быть выполнен в виде цилиндрической пружины сжатия, а также в виде столбика или втулки из упругого полимерного материала, например плотной резины.

Закрепление режущей пластины 4 осуществляется с помощью закрепляющего винта 13, при заворачивании которого крепежный элемент 5 поворачивается вокруг точки контакта выступа 20, выполненного в центре крепежного элемента 5, со стенкой 21 отверстия 22. При этом зацеп 14 входит в отверстие 16 режущей пластины 4, а плечо 15 крепежного элемента 5 упрется в верхнюю поверхность режущей пластины 4. При дальнейшем заворачивании закрепляющего винта 13 крепежный элемент 5 перемещается вдоль отверстия 22, сжимая компенсатор 24. Таким образом, зацеп 14 через отверстие 16 прижимает режущую пластину 4 к обеим частям базового уступа 17, а плечо 15 крепежного элемента 5 прижимает режущую пластину 4 по опорной поверхности 23 к опорному вкладышу 6.

Закрепление режущих пластин с гарантированным прижимом к опорной и боковой базовым поверхностям, обеспечение двух опорных точек на боковой базовой поверхности режущей пластины, а также использование режущих пластин с нулевым задним углом, имеющих меньшую погрешность изготовления по сравнению с пластинами, имеющими задний угол, позволяет снизить погрешности позиционирования режущих пластин в радиальном направлении и за счет этого повысить точность обработки.

Источники информации

1. Громаков К.Г. и Андреев В.Н. Пути совершенствования металлорежущего инструмента. -М.: НИИМАШ, 1972, с. 52.

2. Авт.св. СССР N 1342629, B 23 C 5/10, 1987.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1996 |

|

RU2094178C1 |

| СБОРНЫЙ РЕЖУЩИЙ ИНСТРУМЕНТ | 1995 |

|

RU2076017C1 |

| Фреза | 1986 |

|

SU1342629A1 |

| РОТОРНАЯ МАШИНА | 1998 |

|

RU2155880C2 |

| ПОГРУЖНОЙ ДИАФРАГМЕННЫЙ ЭЛЕКТРОНАСОС | 1995 |

|

RU2095628C1 |

| ТРАНСПОРТНОЕ СРЕДСТВО С КАТКОВО-ГУСЕНИЧНЫМ ДВИЖИТЕЛЕМ (ВАРИАНТЫ) | 2001 |

|

RU2207282C2 |

| КОВШ ЭКСКАВАТОРА | 1995 |

|

RU2079608C1 |

| РОТОРНАЯ МАШИНА | 1999 |

|

RU2162523C1 |

| БЕСПРОВОДНЫЙ КАНАЛ СВЯЗИ С ЗАБОЕМ СКВАЖИНЫ ПРИ ТУРБИННОМ БУРЕНИИ | 1996 |

|

RU2119582C1 |

| РОТОРНАЯ МАШИНА | 1997 |

|

RU2117766C1 |

Изобретение относится к металлообработке, в частности к фрезерованию. Достигаемый технический результат - повышение точности обработки за счет снижения погрешности позиционирования режущих пластин. В корпусе выполнены продольные пазы и поперечная винтовая канавка, в которой установлены режущие пластины, закрепленные с помощью крепежных элементов и опирающиеся на опорные вкладыши Т-образной формы, выступ которых размещен в поперечной винтовой канавке, а заплечики - с возможностью взаимодействия со стенкой корпуса, образованной продольным пазом. Продольные пазы выполнены наклонными так, чтобы угол наклона обеспечивал положение режущих пластин с нулевым задним углом под необходимым задним углом относительно корпуса фрезы. Посередине поперечной винтовой канавки выполнена винтовая канавка или сегментные пазы под крепежные элементы в виде двуплечего рычага, одно плечо которого контактирует с закрепляющим винтом, а зацеп на конце другого плеча контактирует с отверстием режущей пластины. В центре крепежного элемента выполнен выступ, опирающийся на боковую стенку отверстия, расположенного внутри винтовой канавки под крепежные элементы параллельно опорной поверхности режущей пластины, и компенсатор, установленный с заглублением в это отверстие и выполненный в виде цилиндрической пружины сжатия или из упругого полимерного материала. 2 з.п.ф-лы, 3 ил.

| SU, авторское свидетельство, 1342629, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-07-27—Публикация

1997-06-18—Подача