Изобретение относится к изготовлению деталей газотурбинных двигателей, преимущественно авиационных, и может быть использовано для образования теплозащитных покрытий на деталях горячего тракта турбины.

Известна деталь ГТД, например лопатка, с металлическим покрытием из сплава никель-хром-кобальт-алюминий-иттрий, нанесенный электронно-лучевым методом на деталь из никелевого сплава.

Благодаря содержанию кобальта в составе покрытия, последнее хорошо согласуется по термическому коэффициенту линейного расширения (ТКЛР) с основой детали и предохраняет ее от растрескивания и осколков. Однако такая деталь при работе в агрессивной среде и при высокой температуре порядка 1000oC имеет низкую стойкость к коррозии и эрозии, а следовательно и ресурс.

Известна деталь - лопатка турбины с основой из никелевого сплава, содержащая теплозащитное покрытие из двух слоев:

1 - многокомпонентный сплав на никелевой основе с содержанием хрома, алюминия, иттрия;

2 - керамический, стабилизированный Y2O3.

Покрытие получают плазменным напылением на воздухе известным способом.

Керамический слой такого покрытия хорошо защищает деталь при работе в агрессивной среде в режиме высоких температур.

Однако такое покрытие имеет открытую пористость порядка 12% и является прозрачным для ионов кислорода, вредных примесей и диффузионных процессов на границе керамика-металлический слой. Это отрицательно сказывается на работе лопатки в агрессивных средах при высоких температурах порядка 1000oC. Кроме того, ввиду различий по ТКЛР материала основы и металлического слоя возможно отслаивание металлического слоя, а также появление трещин, осколков на покрытиях.

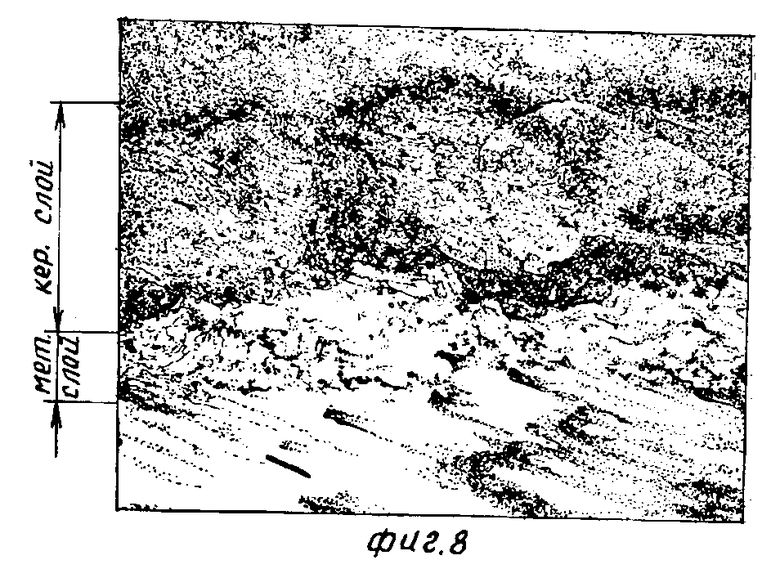

Расслоение в теплозащитном покрытии связано с состоянием поверхности раздела и диффузионными процессами на границе раздела. Трещины зарождаются в зонах концентратов напряжений, которыми являются острые выступы и впадины микронеровностей поверхности раздела (см. фиг. 8).

Задачей изобретения является устранение указанных недостатков и повышение стойкости покрытия, а следовательно, и деталей ГТД, обеспечивая при этом способность работать в агрессивных средах при повышенных температурах (более 1000oC).

Эта задача решается за счет того, что деталь ГТД с металлическим и вторым керамическим слоями согласно изобретению содержит два дополнительных керамических слоя - внешний и внутренний, нанесенный на металлический слой, причем толщина каждого дополнительного керамического слоя 1,0...20 мкм при общей толщине керамических слоев 70...600 мкм.

При этом первый и второй керамические слои образуют плазменным методом соответственно в два этапа, меняя дозировку вводимого порошка оксида, а именно первый этап до полного проплавления порошка оксида, а второй этап при увеличенной дозировке порошка до получения структуры пористостью 5,0...16%. Далее поверхность обрабатывают виброшлифованием, а затем получают третий (внешний) керамический слой методом термоупрочнения поверхности второго керамического слоя.

При решении указанной задачи создается технический результат - образуется защитное 3-слойное керамическое покрытие, имеющее 1 и 3 слои с плотной беспористой структурой, а 2-й (толстый) слой имеет пористость 5,0...16%. Структура первого слоя хорошо согласуется с металлическим слоем по ТКЛР, который, в свою очередь имея в своем составе кобальт, также хорошо согласуется с основой детали.

Металлический слой имеет достаточно гладкую поверхность с оптимальной шероховатостью Ra≥6. Первый керамический слой плотно заполняет микронеровности, прочно сцепляясь с металлом по всей поверхности, а следовательно, имеет повышенную адгезионную прочность на границе металл-керамика. Кроме того, этот керамический слой является барьером, препятствующим проникновению оксидов извне.

Внешний третий слой, также благодаря плотной беспористой структуре, надежно защищает средний более толстый керамический слой, а значит и саму деталь от воздействия агрессивной среды, тем более при высоких температурах порядка 1000oC и выше.

Два тонких керамических слоя (1-й и 3-й) имеют толщину порядка 1,0...20 мкм. Такая толщина может быть проплавлена на весь объем слоя. При больших толщинах полное проплавление слоя не гарантировано, т.е. возможно наличие пор, которые снижают защитные свойства покрытия. При меньших толщинах тонких керамических слоев теряются их защитные свойства.

В зависимости от объема порошка, подаваемого в единицу времени, можно получить керамические слои разной толщины, т.е. такой способ образования покрытия становится регулируемым. Следовательно, можно регулировать свойства покрытия, например пористость слоев.

Внешний тонкий керамический слой можно получить плазменным методом, а также электронно-лучевым, лазерным и с помощью высокотемпературной импульсной плазмы.

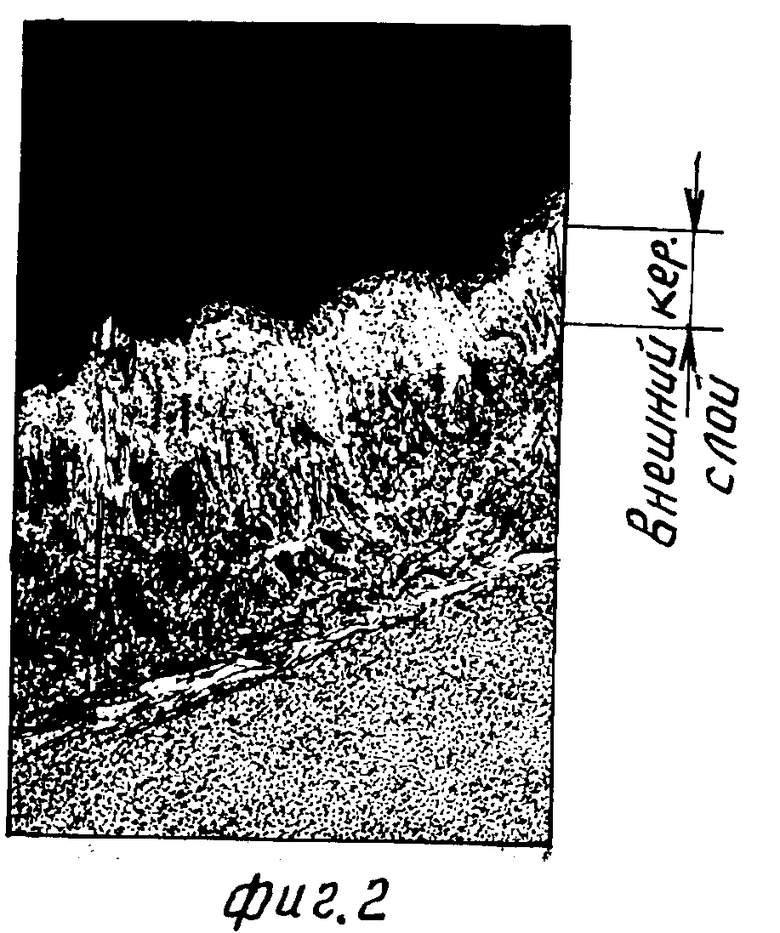

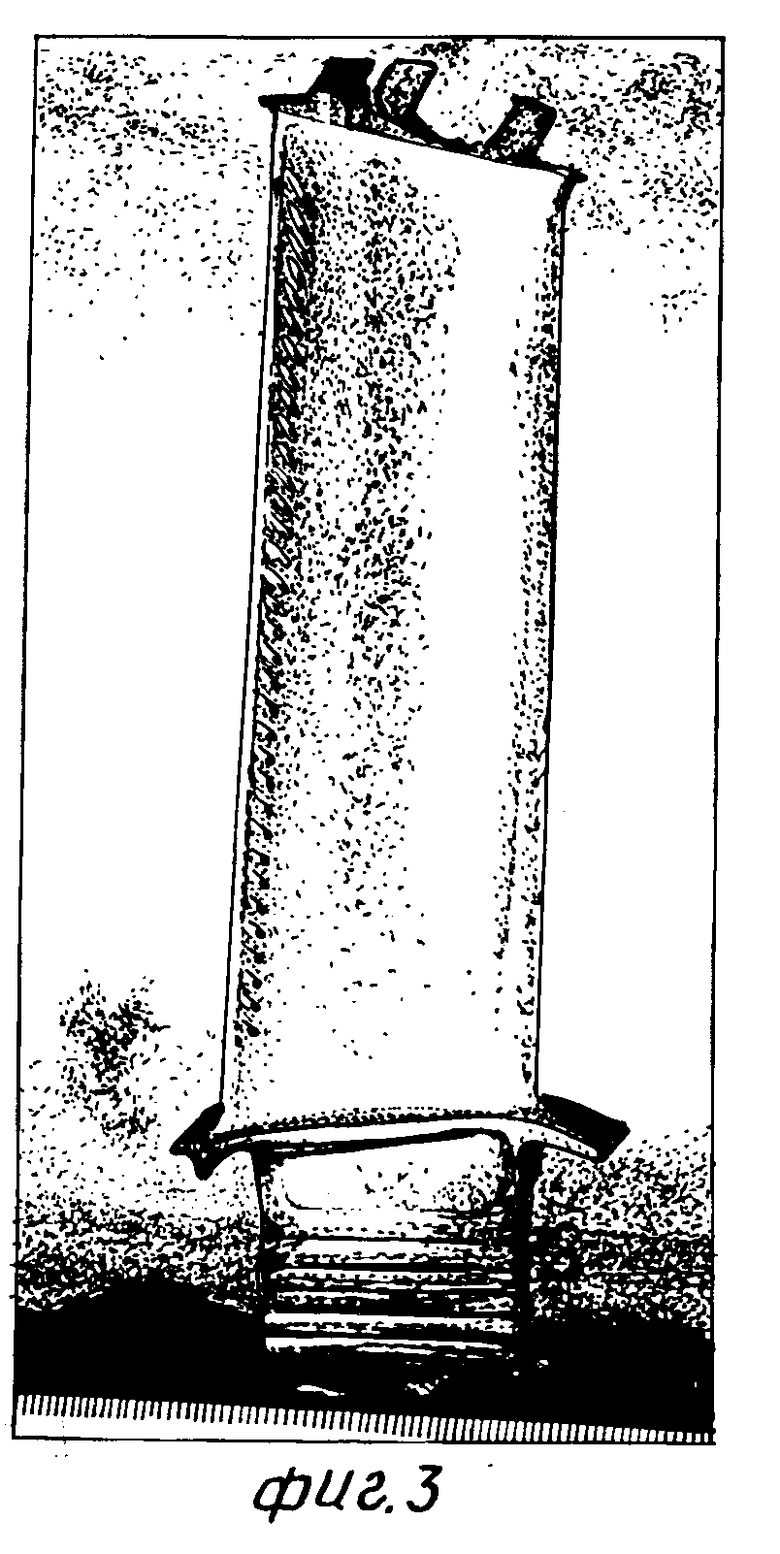

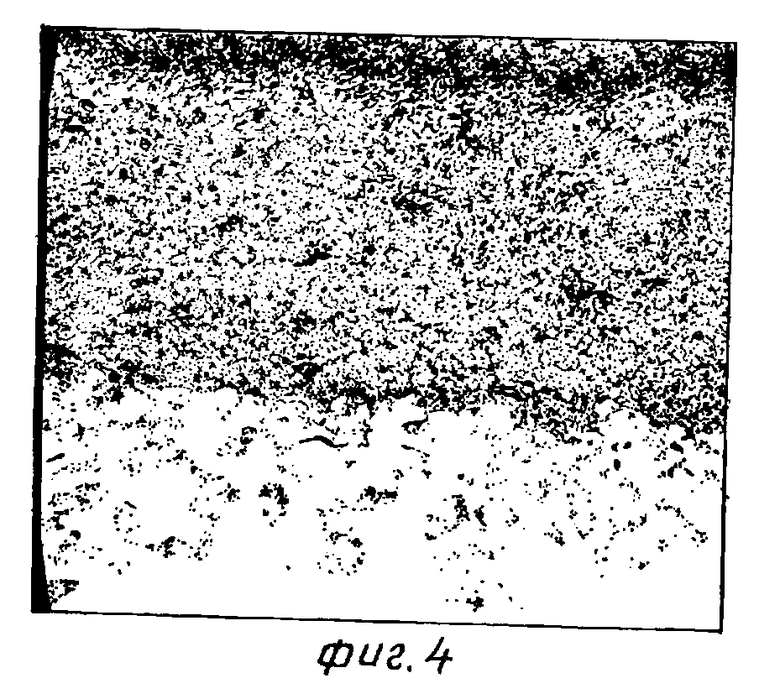

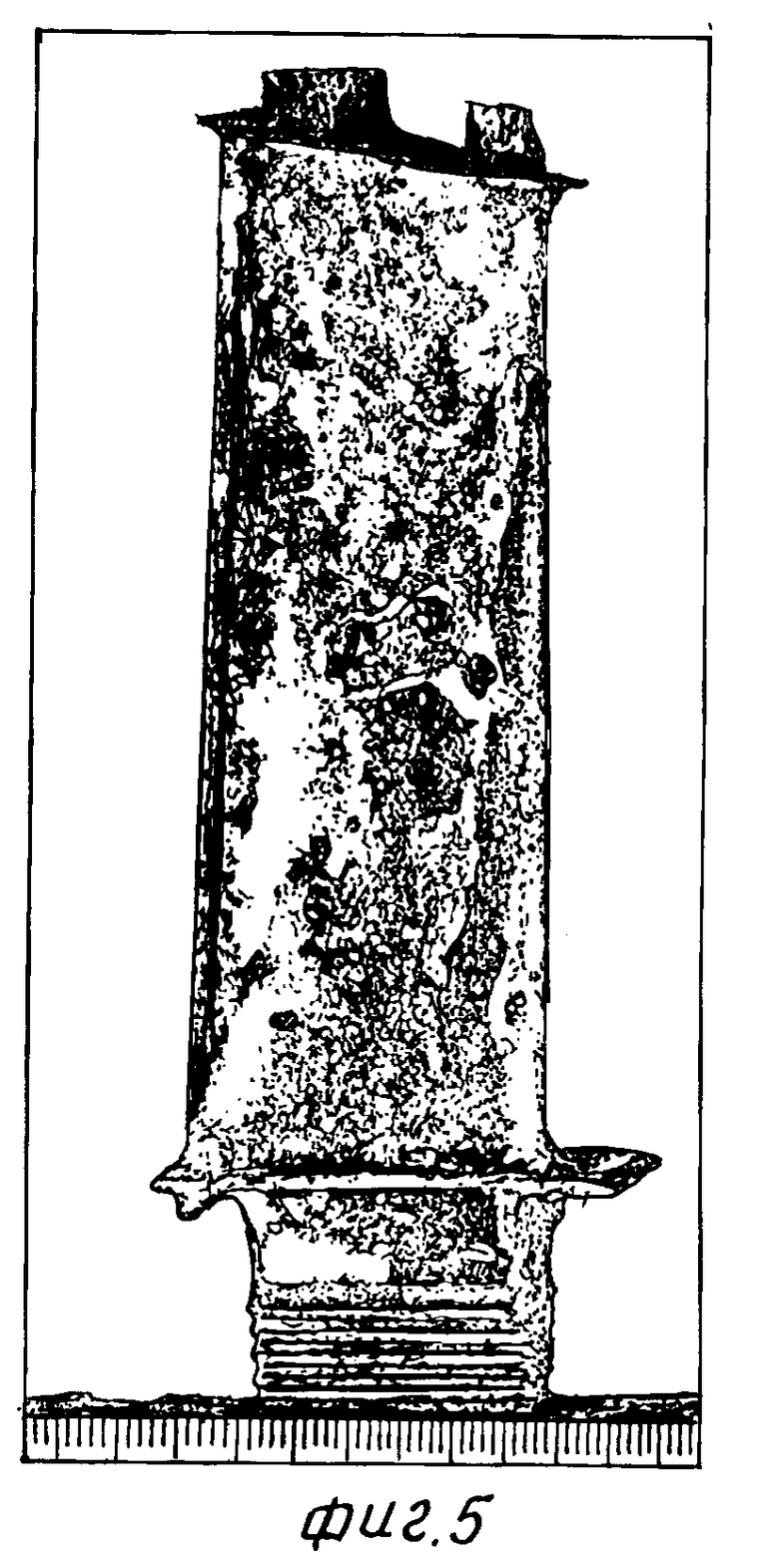

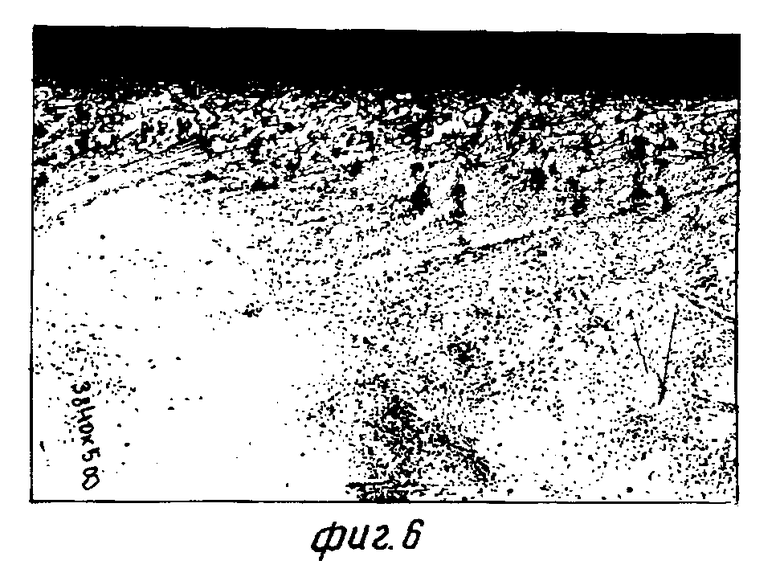

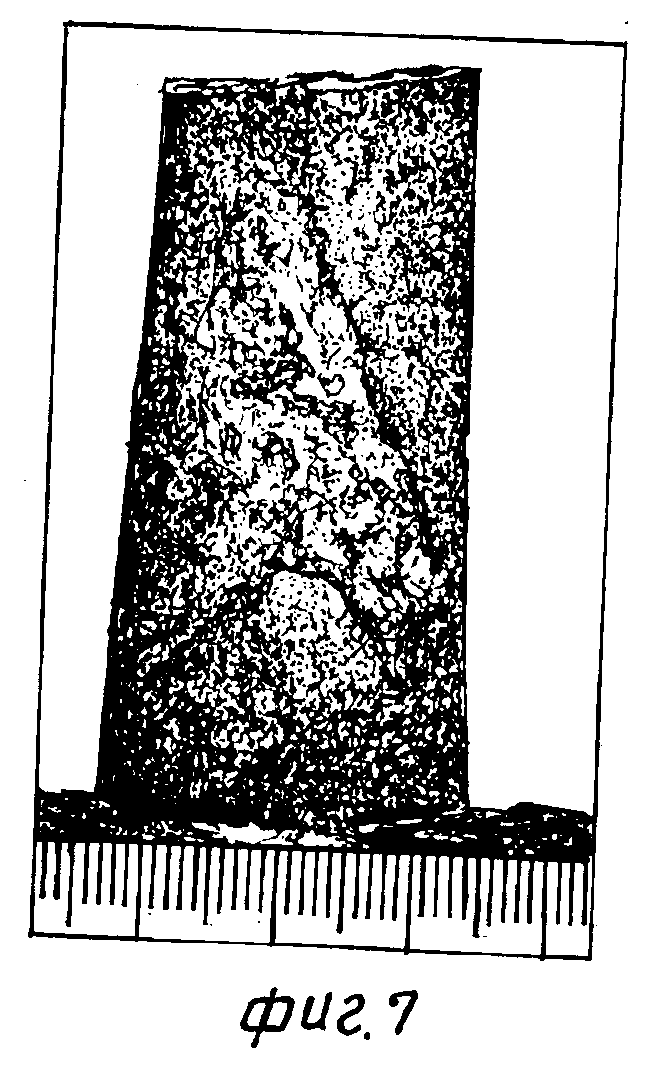

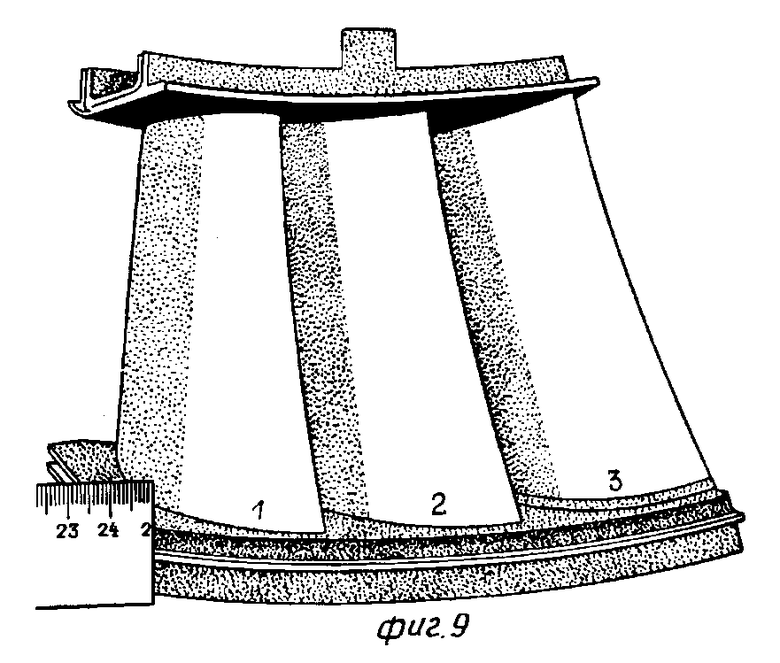

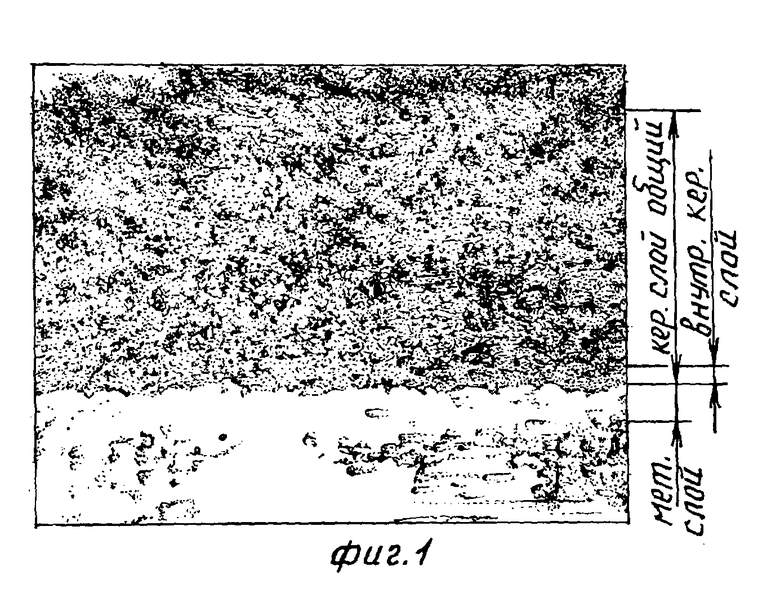

На фиг. 1 представлена микроструктура предлагаемой лопатки с покрытием по предлагаемому способу, внешний слой см. фиг. 2; на фиг. 2 - микроструктура лопатки с термоупрочненной наружной поверхностью (третьего) керамического слоя, изготовленной по предлагаемому способу, фото растровым микроскопом; на фиг. 3 - внешний вид лопатки, изготовленной по предлагаемому способу, после термоциклических испытаний; на фиг. 4 - микроструктура лопатки, изготовленной по предлагаемому способу, после термоциклических испытаний N= 20 циклов; на фиг. 5 - внешний вид лопатки с однослойным металлическим покрытием после термоциклических испытаний N=20 циклов; на фиг. 6 - микроструктура лопатки с однослойным металлическим покрытием после термоциклических испытаний N= 20 циклов; на фиг. 7 - внешний вид лопатки с двумя металлическими слоями покрытия после термоциклических испытаний N=20 циклов; на фиг. 8 - микроструктура лопатки с металлическим и одним керамическим слоем без плотных (тонких) керамических слоев, видны пустоты в керамическом слое, ухудшающие адгезию; на фиг. 9 - внешний вид сопловой секции 2-й ступени, все тонкие внутренние керамические слои и все толстые керамические слои получены плазменным путем; на лопатках 1, 2 внешние тонкие керамические слои получены высокотемпературной импульсной плазмой, а на лопатке 3 получены плазмой.

Пример. На лопатку турбины 2-й ступени из жаропрочного сплава типа ЖС наносилось плазменным методом покрытие: металлический слой из сплава на никелевой основе, легированной кобальтом в количестве 20-24%, а также содержащий хром 16-19%, алюминий 11-13,8%, иттрий 0,3-0,8%. Толщина этого слоя по поверхности в пределах 100-250 мкм.

Далее наносился плазменным методом первый керамический (тонкий) слой на основе ZrO2, стабилизированного Y2O3 - 8%. Толщина этого слоя 7-10 мкм. Дозирование порошка оксида циркония 2-3 г/мин. J = 450+20A, U=75+5B.

Затем также плазменным методом наносился второй керамический слой при увеличенном дозировании порошка 5-8 г/мин. Толщина слоя 250 - 350 мкм, J = 450+20A, U=75+5B.

Затем проводилось виброшлифование байколитом в течение 30 мин.

Далее лопатку подвергали термоупрочнению плазменным методом J=500+50A, U=85+2B с образованием третьего (тонкого) слоя толщиной 8-10 мкм.

Полученная по такому способу лопатка испытывалась в окислительной среде по жесткому режиму. Нагрев до температуры 1050oC за время цикла 20 мин с последующим мгновенным охлаждением в проточную воду. Количество таких циклов 20.

После каждого цикла лопатка контролировалась по состоянию покрытия. Замечаний к покрытию не было (см. фиг. 3, 4).

Такому же испытанию подвергались детали турбины с однослойным и двухслойным покрытием (металлическими). После 2-х циклов деталь с однослойным покрытием имела очаговые разрушения глубокого внутреннего окисления. Деталь с двухслойным металлическим покрытием имела такие разрушения после 5-ти циклов, а после 20 циклов покрытие полностью было разрушено (см. фиг. 5, 6, 7).

По результатам испытаний установлено, что стойкость теплозащитного покрытия по предлагаемому способу выше по сравнению с другими способами нанесения покрытий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛОПАТКУ ТУРБИНЫ | 1993 |

|

RU2078148C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ЭРОЗИОННО СТОЙКОГО ПОКРЫТИЯ | 2004 |

|

RU2260071C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1994 |

|

RU2089655C1 |

| СПОСОБ НАНЕСЕНИЯ НА ДЕТАЛИ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ ПЛАЗМЕННЫМ МЕТОДОМ | 2007 |

|

RU2359065C2 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1995 |

|

RU2094486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСЛОЙНОГО КЕРАМИЧЕСКОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОДЛОЖКЕ | 2017 |

|

RU2689588C2 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| Способ нанесения теплозащитного покрытия с двойным керамическим теплобарьерным слоем | 2022 |

|

RU2791046C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 1994 |

|

RU2079570C1 |

Сущность изобретения: деталь газотурбинного двигателя содержит покрытие из металлического слоя, расположенного на детали, и керамического покрытия на основе оксида циркония толщиной 70-600 мкм, причем последнее выполнено трехслойным с первым и последним слоями, толщиной 1-20 мкм каждый, обладающими беспористой структурой, и вторым слоем пористостью 5-16%. Способ включает напыление металлического слоя и поэтапное образование трех керамических слоев, причем последний слой образуют термоупрочнением поверхности второго слоя. Изобретение позволяет повысить стойкость покрытия, а следовательно и деталей, при работе в агрессивных средах при температурах свыше 1000oC. 2 с. и 4 з.п. ф-лы, 9 ил.

| US, патент, 45350388, C 23 C7/00, 1985. |

Авторы

Даты

1998-07-27—Публикация

1996-06-25—Подача