Изобретение относится к землеройной технике, а более точно к режущим кромкам землеройных машин.

При эксплуатации землеройных машин возникает ряд проблем, связанных с быстрым износом режущих кромок ковшей экскаваторов. Режущая кромка экскаватора обычно представляет собой несколько зубьев, выполняемых в виде отдельных элементов и являющихся сменными деталями. Наличие зубьев на ковше экскаватора позволяет увеличить сосредоточенную нагрузку на грунт и предохранить от износа переднюю стенку ковша, что особенно важно при копании каменистых и мерзлых грунтов. При работе экскаватора зубья ковша воспринимают основную нагрузку, связанную со взламыванием поверхности грунта. Износ зубьев приводит к затуплению последних и как следствие к резкому увеличению сопротивления копанию. Передняя стенка ковша (между зубьями) изнашивается в меньшей степени, однако даже относительно небольшой износ ковша вблизи посадочного места зуба ведет к существенному снижению плотности посадки и надежности крепления последнего, что может привести к поломке или к потере зуба.

Известен ковш землеройной машины, в котором клиновидные зубья ковша снабжены закрепленными на их боковых гранях протекторами в виде косоугольных уширителей с передними режущими кромками [1]. В процессе копания зубья разрушают породу, после чего измельченная порода перемещается в полость ковша по передним граням зубьев и между зубьями и по передним граням протекторов.

При работе ковша зубья постепенно истираются, затупляются и укорачиваются. Так, если в начале эксплуатации угол заострения, т.е. угол между верхней и нижней рабочими поверхностями клина был острым и обеспечивал эффективное внедрение зубьев в грунт и взламывание породы, то при затуплении зуба угол между верхней и нижней поверхностями становится все более тупым, что снижает производительность машины в течение срока службы зубьев от начала эксплуатации до замены. Для сохранения эффективного с точки зрения производительности (острого) угла заострения зубья периодически заменяют, но это ведет к увеличению издержек эксплуатации.

Закрепленные на боковых гранях зуба протекторы предохраняют переднюю кромку ковша от непосредственного контакта с грунтом при черпании и этим несколько снижают износ указанной кромки. При использовании зубьев с такими протекторами ковш может успешно использоваться в землеройных машинах относительно небольшой мощности (небольшой емкости ковша) на относительно мягких грунтах. Однако при работе горных экскаваторов с ковшом емкостью 8 - 10 м3 на скальных породах на величину износа ковша оказывает влияние не только истирание, но и ударное воздействие обломков породы большой массы, что ускоряет износ.

Известна режущая кромка рабочих органов землеройных машин, содержащая клиновые зубья, площадь поперечного сечения которых увеличивается на рабочей длине зуба от его конца до посадочного места, и средства защиты края ковша экскаватора, выполненные в виде трапецеидальных защитных накладок, зафиксированных смежными зубьями на режущем поясе [2]. Каждый зуб выполнен с двухзонной клиновидностью так, что часть клина, примыкающая к посадочному месту зуба, выполнена с углом заострения, большим угла заострения зуба в его вершине. На одной из сторон каждого зуба выполнена выемка с профильной поверхностью, одна часть которой параллельна противоположной стороне клина, а другая часть образует с этой же клиновой поверхностью угол в 1,8 - 3,2 раза больше угла заострения зуба. Начало выемки расположено на расстоянии не менее 1/5 длины клиновой части зуба от его вершины. На боковых поверхностях зубьев в зоне их посадки предусмотрены специальные выступы для фиксации защитных накладок.

Благодаря наличию указанной выемки угол заострения центральной части зуба при истирании последнего существенно не изменяется вплоть до конца выемки, что обеспечивает сохранение эффективного угла заострения, и, следовательно, относительно высокую производительность устройства. Вместе с тем наличие боковых ребер жесткости, необходимых для сохранения прочности данной конструкции, в значительной степени снижает эффект от утонения центральной части зуба. Данный метод самозатачивания зуба дает тем больший эффект, чем больше ширина зуба. Однако увеличение ширины зуба приводит к увеличению общего сопротивления копанию и при уменьшении зазора между зубьями менее 1,2 - 1,25 ширины зуба существенно снижает эффективность работы землеройной машины (Домбровский Н. Г. и Панкратов С.А. Землеройные машины. М.: Госстройиздат, 1961). Наличие второй зоны клиновидности обеспечивает утолщение основания зуба, обуславливая этим возможность надежного закрепления защитных накладок. Однако с началом второй зоны клиновидности угол заострения резко изменяется, становится тупым и делает зуб практически непригодным для эксплуатации. Вместе с тем это ведет к дополнительному расходу металла и утяжеляет конструкцию, а значит ведет к снижению эффективности работы экскаватора.

Благодаря наличию указанных накладок передняя кромка ковша, как и в описанной выше известной конструкции, защищается преимущественно от истирания. К тому же такие накладки выполняются в виде отдельных элементов, в результате чего они не могут противостоять ударным нагрузкам продолжительное время. Кроме того, это несколько усложняет конструкцию в целом.

Следует отметить, что зубья такой конфигурации могут быть изготовлены только литьем (наличие указанной выемки делает штамп неразъемным). Это обуславливает и характерные для литых изделий недостатки: ликвации, пористость, возможность появления каверн, нестабильные и относительно низкие механические свойства, возможность использования ограниченного числа сталей.

В основу изобретения положена задача создания режущей кромки с зубьями такой конфигурации, которая обеспечивала бы их самозатачиваемость при истирании в процессе работы с целью увеличения производительности экскаватора при одновременном снижении материалоемкости, а также обеспечивала возможность изготовления зубьев ковкой и тем самым обуславливала увеличение долговечности последних в результате возможности использования конструкционных и инструментальных сталей.

Поставленная задача решается тем, что в режущей кромке ковша экскаватора, включающей зубья, площадь поперечного сечения которых увеличивается на рабочей длине зуба от его конца до посадочного места зуба, и средства защиты края ковша экскаватора, верхняя поверхность каждого зуба на первом участке от конца зуба до 1/3 его рабочей длины является плоской и проходит вблизи продольной оси зуба, на втором участке от 1/3 до 2/3 его рабочей длины является вогнутой и проходит ниже продольной оси зуба, на третьем участке от 2/3 до конца его рабочего участка поверхность зуба поднимается вверх относительно продольной оси зуба, нижняя поверхность каждого зуба проходит ниже продольной оси зуба, на первом и втором участках рабочей длины является выпуклой вниз, а на третьем участке вогнутой, кроме того, каждый зуб снабжен двумя продольными ребрами жесткости, расположенными посередине на верхней и нижней поверхностях зуба, причем каждое ребро начинается на втором участке рабочей длины зуба и заканчивается вблизи места крепления зуба к ковшу экскаватора, а средства защиты края ковша имеют скобообразное сечение и в рабочем положении охватывают этот край.

При работе ковша экскаватора зачерпывание грунта происходит снизу вверх. При этом зуб истирается, но благодаря тому, что зуб имеет относительно небольшую толщину, и благодаря указанной форме зуба толщина зуба практически не меняется на всем протяжении рабочего участка, этот зуб является самозатачивающимся. Таким образом, угол заострения, т.е. угол между нижней и верхней поверхностями зуба, всегда остается острым, что обеспечивает эффективное взламывание породы и, следовательно, высокую производительность.

Благодаря наличию ребра жесткости обеспечиваются высокие прочностные характеристики, несмотря на относительно небольшую площадь поперечного сечения зуба.

Благодаря тому, что верхняя и нижняя поверхности зуба не имеют выемок, такой зуб может быть кованым (изготовлен штамповкой), что обеспечивает повышение прочностных характеристик зуба и обуславливает возможность использовать для его изготовления конструкционные и инструментальные стали, что еще больше улучшает износостойкость режущей кромки.

Благодаря тому, что средства защиты края ковша охватывают последний сверху и снизу, они защищают этот край от ударных нагрузок и от истирания обломками породы.

Средства защиты края ковша экскаватора целесообразно выполнять в виде крыльев скобообразного сечения (симметричных выступов с обеих сторон каждого зуба) за одно целое с зубьями, что повышает надежность их функционирования и исключает необходимость дополнительного монтажа, как это имеет место в описанной выше известной конструкции [2].

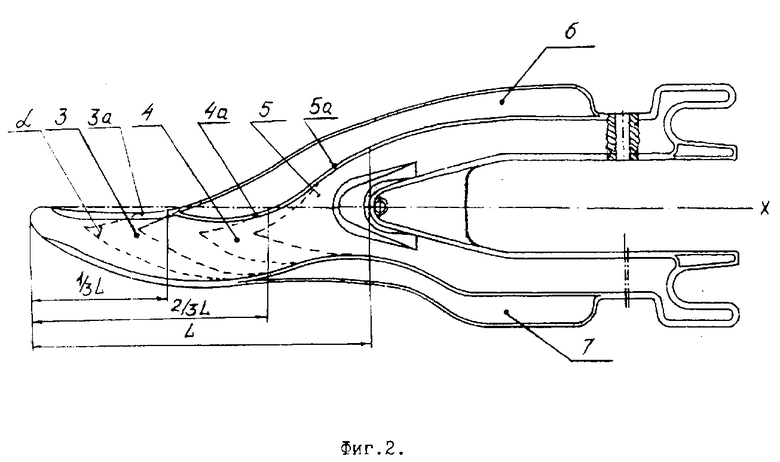

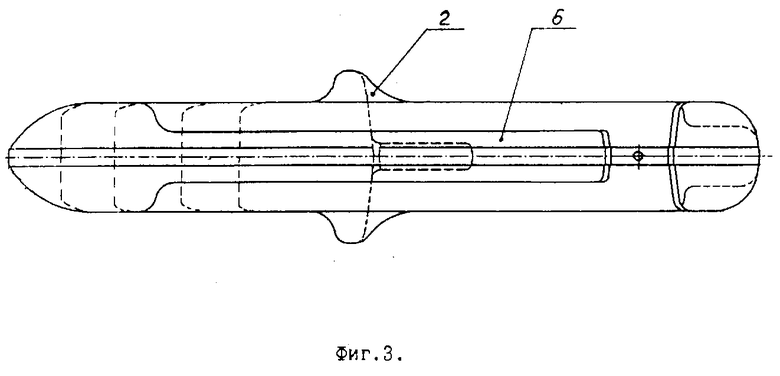

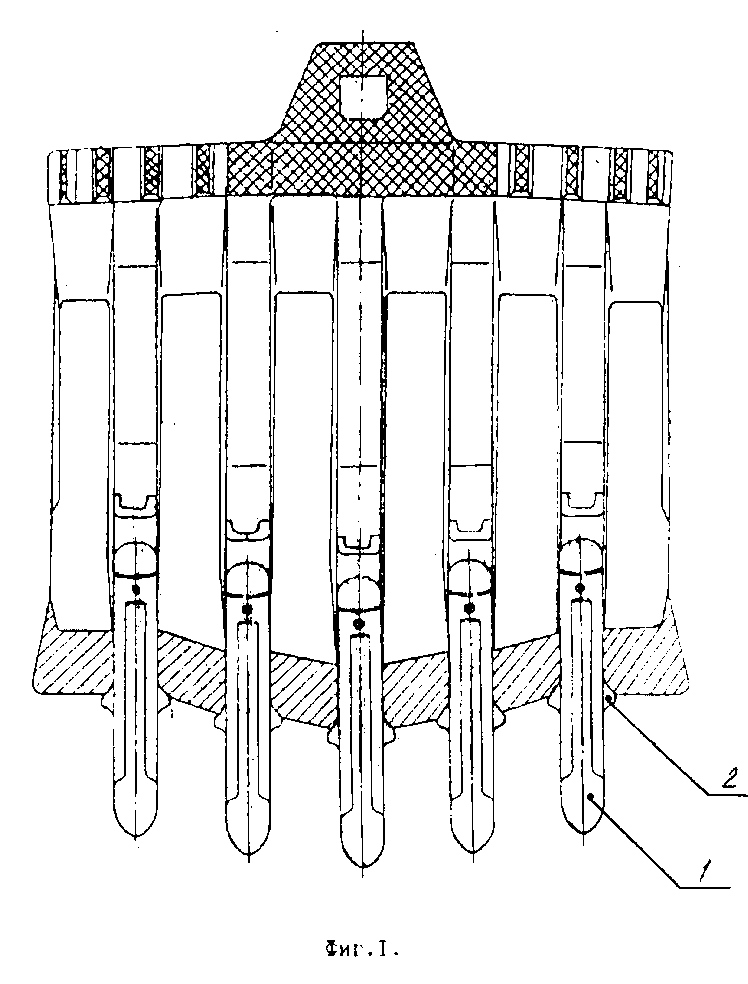

На фиг. 1 изображен ковш экскаватора в сборе с режущей кромкой, вид сверху; на фиг. 2 - зуб ковша экскаватора, вид сбоку; на фиг. 3 - то же, вид сверху.

Под рабочей длиной L зуба понимается часть зуба от его острия до начала раздвоения (посадочного места), а под углом заострения понимается угол между верхней и нижней поверхностями зуба.

Режущая кромка ковша экскаватора включает зубья 1, установленные на краю ковша и расположенные на некотором расстоянии один от другого, и средства 2 защиты края ковша экскаватора, симметрично расположенные по обе стороны от каждого зуба 1 и выполненные с ними за одно целое.

Средства защиты края ковша могут быть выполнены и в виде отдельных элементов, аналогично тому, как это показано в [2], однако выполнение их за одно целое с зубьями упрощает замену при износе. Кроме того, под отдельные элементы защиты необходимо разрабатывать посадочные места на боковых поверхностях зубьев, что может либо снижать прочность зубьев, либо ведет к усложнению конструкции.

На первом участке 3 от конца зуба 1 до 1/3 его длины L верхняя поверхность 3a каждого зуба 1 является плоской и проходит ниже продольной оси X зуба 1. На втором участке 4 от 1/3 до 2/3 его длины L верхняя поверхность 4a зуба 1 является вогнутой и проходит ниже оси X, а на третьем участке 5 от 2/3 до конца его участка L верхняя поверхность 5a зуба 1 поднимается вверх относительно оси X. Посередине на верхней поверхности зуба 1 расположено ребро 6 жесткости. Это ребро 6 начинается на втором участке 4 длины L и заканчивается вблизи посадочного места зуба. Нижняя поверхность зуба 1 на участках 3 и 4 проходит ниже оси X и является выпуклой вниз, а на участке 5 - вогнутой. На нижней поверхности зуба 1 также имеется ребро 7 жесткости. Это ребро 7 также начинается на участке 4 и заканчивается вблизи посадочного места зуба 1. Как показано на фиг.3, средства 2 защиты края ковша экскаватора расположены симметрично по обе стороны зуба 1 и имеют скобообразное сечение (фиг.2). Средства 2 закрывают край ковша приблизительно на величину, равную толщине кромки ковша. Перекрывать край ковша на большую величину нецелесообразно, поскольку за пределами этой величины перемещающаяся в ковш порода уже теряет основную часть своей кинетической энергии, износ ковша происходит только за счет истирания и является по сравнению с износом края относительно небольшим.

Поскольку зубья не имеют выемок на верхней и нижней поверхностях, зубья могут быть выполнены коваными, что обеспечивает увеличение твердости, прочности и износостойкости зубьев в результате деформационной и термической обработок и тем самым увеличивает их срок службы. Кроме того, кованые зубья могут выполняться из конструкционных и инструментальных сталей, обладающих гораздо более высокими эксплуатационными характеристиками, чем литейные стали, используемые в литых известных конструкциях.

Как видно на фиг.1, зубья 1 установлены на краю ковша экскаватора на некотором расстоянии один от другого, при этом средства защиты 2 охватывают край ковша вблизи места крепления каждого зуба 1.

При работе экскаватора зубья 1 при движении ковша снизу вверх взламывают породу, которая затем, обтекая зубья, под собственным весом перемещается в ковш. Зубья 1 при работе истираются породой, и прежде всего истираются и укорачиваются концы зубьев. Контуры, по которым происходит истирание зубьев, показаны на фиг. 2 и 3 пунктирными линиями. На фиг. 2 видно, что нижняя поверхность зуба 1 при истирании загибается вверх, при этом угол α заострения практически не изменяется до окончания рабочего участка (начало участка 5). Под рабочим участком понимают часть зуба длиной 2/3 L, т.е. часть зуба, после истирания которой зуб подлежит замене. Благодаря этому эффективность работы таких зубьев, т.е. усилие копания, практически не меняется на всем протяжении эксплуатации.

Зубья 1 при внедрении и взламывании поверхности породы испытывают значительные нагрузки. Для того, чтобы угол α заострения в течение эксплуатации существенно не менялся, зуб на участках 3 и 4 имеет практически постоянную толщину. Благодаря наличию ребер 6 и 7 жесткости обеспечиваются необходимые прочностные характеристики зуба.

Помимо износа в результате истирания острыми обломками горных пород, режущая кромка ковша экскаватора изнашивается и в результате воздействия ударных нагрузок, что особенно характерно для горных экскаваторов с большой емкостью ковша. При износе краев ковша вблизи посадочных мест зубьев последние становятся подвижными, что еще более ускоряет износ в результате попадания мелких частиц породы в места крепления и ведет к поломкам зубьев и к необходимости замены не только зубьев, но и всего ковша в целом. Благодаря наличию средств 2 защиты, охватывающих край ковша как спереди, так и снизу и сверху, последний защищается не только от ударных нагрузок, но и от истирания в местах посадки зуба на ковш, что ведет к увеличению срока эксплуатации устройства в целом.

Таким образом, предлагаемая режущая кромка обеспечивает увеличение производительности экскаватора в результате использования самозатачивающихся зубьев. Конфигурация предлагаемых зубьев и средств для защиты края ковша экскаватора обеспечивает стабильность усилия копания в течение всего срока эксплуатации зуба, а также увеличение срока службы ковша и исключает случаи поломки зубьев из-за неплотной посадки на ковш, снижение материалоемкости при сохранении высокой прочности. Конфигурация зубьев обуславливает также возможность их изготовления ковкой, что обуславливает увеличение срока службы режущей кромки путем использования конструкционных и инструментальных сталей.

Предлагаемая режущая кромка была использована на экскаваторах марки ЭКГ-8, ЭКГ-10 АО "Карельский окатыш". При этом зубья были выполнены коваными из стали 40ХГСНМ. Стойкость предлагаемого зуба оказалась в 3 - 4 раза выше стойкости обычно применяемых литых зубьев.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБ КОВША ЭКСКАВАТОРА | 2000 |

|

RU2167980C1 |

| РЕЖУЩИЙ УЗЕЛ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2024 |

|

RU2841002C1 |

| КОВШ КАРЬЕРНОГО ЭКСКАВАТОРА | 2015 |

|

RU2612766C2 |

| ЗУБ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2018 |

|

RU2679152C1 |

| УЗЕЛ ЗУБА КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2017 |

|

RU2679169C2 |

| ЗУБ КОВША ЭКСКАВАТОРА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2114258C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2017 |

|

RU2671014C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2001 |

|

RU2184814C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 1996 |

|

RU2107779C1 |

| Изнашиваемый элемент ковша землеройной машины | 2022 |

|

RU2799925C1 |

Изобретение предназначено для разрушения пород и может быть использовано при изготовлении ковшей тяжелых горных экскаваторов. Режущая кромка ковша экскаватор включает зубья, площадь поперечного сечения которых увеличивается на рабочей длине. Нижняя поверхность каждого зуба имеет волнистую форму, а на верхней и нижней поверхностях расположены продольные ребра жесткости. Режущая кромка имеет средства защиты края ковша, охватывающие край ковша и имеющие скобообразное сечение. Изобретение решает задачу создания режущей кромки с зубьями конфигурации, обеспечивающей самозатачиваемость зубьев при истирании в процессе работы. 1 з.п. ф-лы, 3 ил.

| SU, авторское свидетельство, 815153, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2052031, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-07-27—Публикация

1997-02-25—Подача