Изобретение относится к землеройной технике, а именно к одноковшовым карьерным экскаваторам циклического действия, и может быть использовано в горнодобывающей промышленности и строительстве для разрушения и выемки пород и грунтов любой прочности после, либо без предварительного рыхления.

Уровень техники

В нашей стране преимущественное распространение имеют цельные зубья, изготавливаемые литьем или штамповкой. Среди цельнолитых зубьев наиболее часто встречаются зубья с простейшими симметричными треугольными или слабоизогнутыми профилями, зубья со сложными криволинейными профилями встречаются реже. При этом зубья с криволинейными профилями лучше соответствуют рабочему процессу ковша и оказываются более эффективными и долговечными. Литые зубья изготавливают из стали 110Г13Л, которая обладает уникальным свойством - большим сопротивлением истиранию при наклепе. Для изготовления штампованных зубьев используют дорогие сложнолегированные стали.

Известен цельнолитой зуб ковша экскаватора, включающий хвостовик, клинообразную рабочую часть, образованную верхней и нижней криволинейными гранями, формируемыми сопряженными цилиндрическими поверхностями, и снабженную ребрами жесткости и режущей частью, смещенной относительно продольной оси зуба вверх, а на боковых гранях рабочей части выполнены козырьки в виде уголков [1]. Ребра жесткости также формируются сопряженными цилиндрическими поверхностями. Предполагается, что использование зуба данной формы позволяет увеличить срок службы зуба и передней стенки ковша экскаватора за счет уменьшения их износа.

Однако такая форма зуба хотя и позволяет несколько снизить износ и увеличить срок службы, но при стачивании зуба происходит резкое затупление, например, по приведенному чертежу, при стачивании всего 1/5 длины рабочей части режущая кромка затупляется в 2-3 раза, дальнейший износ еще больше затупляет зуб. Режущая часть смещена относительно продольной оси зуба вверх, что приводит к повышенному трению и износу нижней (задней) грани рабочей части и нижних ребер. Рабочая часть зуба примерно на половине длины со стороны режущей кромки не имеет ребер и прочность обеспечивается за счет увеличения толщины, зуб приходится делать чрезмерно массивным и трудно обеспечить высокое качество металла при литье и термообработке. Хвостовик зуба имеет тонкие опорные части постоянной толщины, которые легко отламываются при неизбежном в эксплуатации ослаблении крепления зуба на передней стенке ковша экскаватора. В общем, зуб данной конструкции представляется чрезмерно тяжелым, масса зуба дополнительно увеличивается за счет боковых козырьков, что затрудняет монтаж зубьев при замене. Тем не менее, увеличение массы не приводит к соответствующему повышению эксплуатационных характеристик (снижению износа и повышению срока службы зуба).

Наиболее близким к изобретению по технической сущности и достигаемому результату является зуб ковша экскаватора, включающий клинообразную рабочую часть и хвостовую часть с гнездом, открытым сзади и охватывающим посадочную часть передней стенки ковша. Зуб имеет также короткую, но массивную, переходную часть, служащую для сопряжения рабочей и хвостовой частей. Рабочая часть выполнена с острым углом 10-15° между выпуклой верхней и вогнутой нижней криволинейными гранями, при этом радиусы цилиндрических поверхностей, формирующих верхнюю и нижнюю грани рабочей части и нижние ребра, принимаются одинаковыми. Режущая часть смещена относительно продольной оси зуба вниз на величину, составляющую 0,10-0,14 от длины рабочей части зуба, радиус ее цилиндрической поверхности равен 20 мм. В теле зуба в месте сопряжения рабочей части с хвостовой (в переходной части) предусмотрена полость в виде усадочной раковины, не выходящей на рабочую поверхность [2]. Использование зубьев данной формы позволило увеличить износостойкость и срок службы и уменьшить вероятность внезапной поломки. Зубья были изготовлены в большом количестве и успешно используются в карьерах ГОК.

Однако при массовом изготовлении и эксплуатации выявились и недостатки этой конструкции зуба. Ширина рабочей части представляется недостаточной, т.к. интенсивный износ идет не только по передней и задней граням рабочей части, но и по боковым граням. Передняя криволинейная грань рабочей части зуба истирается быстрее, чем предполагалось из-за того, что ее профиль чрезмерно выпуклый. Выполнение режущей кромки рабочей части зуба малым радиусом 20 мм ослабляет рабочую часть. При литье, как и при других техпроцессах, значения технологических параметров могут колебаться, и при неблагоприятном сочетании отклонений этих параметров нет гарантии в точном расположении усадочной раковины, что приводит к выбраковке зубьев.

Раскрытие изобретения

Целью изобретения является повышение эффективности рабочих органов карьерных экскаваторов при одновременном сокращении эксплуатационных затрат.

Техническими результатами являются повышение износостойкости и срока службы, уменьшение вероятности внезапной поломки, улучшение технологичности при литье и термообработке.

Указанная цель и результаты достигаются зубом ковша, выполненным в соответствии с формулой изобретения, при комплексном решении вопросов служебного соответствия и технологичности.

Краткое описание чертежей

Признаки и преимущества настоящего изобретения будут более очевидными из нижеприведенного описания технической сущности его осуществления со ссылкой на прилагаемые чертежи со сквозной системой обозначений, на которых:

- на фиг. 1 изображен предлагаемый зуб ковша, вид сбоку,

- на фиг. 2 изображен зуб ковша, вид сверху,

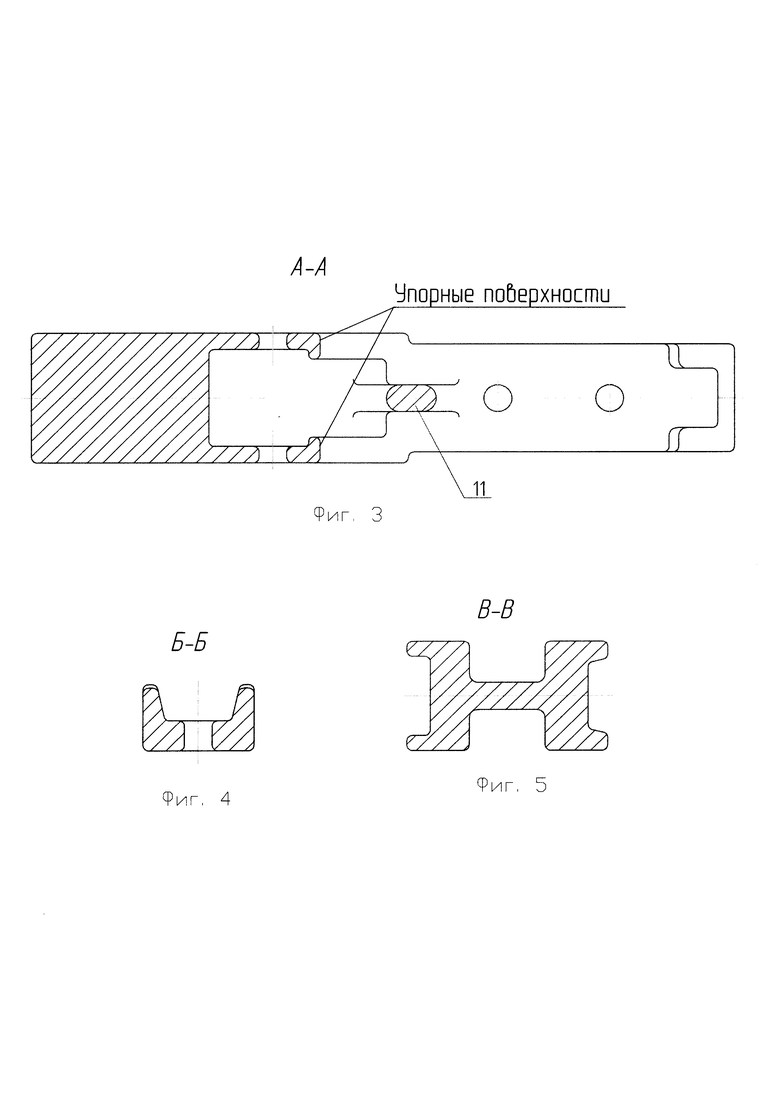

- на фиг. 3 изображен зуб ковша, разрез по А-А,

- на фиг. 4 изображен зуб ковша, сечение по Б-Б,

- на фиг. 5 изображен зуб ковша, сечение по В-В.

Осуществление изобретения

Конструкция предлагаемого цельнолитого зуба ковша подробно представлена на фиг. 1-5. Зуб состоит из клинообразной рабочей части, короткой переходной части и хвостовой части с гнездом, открытым сзади и охватывающим посадочную часть передней стенки ковша. Ширина рабочей и переходной частей зуба больше на 40 мм, чем ширина хвостовой части. Клинообразная рабочая часть зуба образована выпуклой передней гранью I и вогнутой задней гранью 2, плавно сопрягающимися на конце клина по цилиндрической поверхности, являющейся режущей частью (кромкой) 3. Режущая кромка смещена относительно продольной оси зуба вниз. Радиус цилиндрической поверхности, формирующей вогнутую заднюю грань 2 рабочей части для зубьев длиной 1250-1510 мм равен R1≅1000 мм, а радиусы цилиндрических поверхностей, формирующих выпуклую переднюю грань 1 принимаются в пропорции R2=(2,5-3,0)⋅R1. По задней грани рабочая часть снабжена двумя широкими периферийными ребрами жесткости 4, радиус которых R3≅(1,25-1,35)⋅R1|.

Переходная часть зуба служит для сопряжения рабочей части с хвостовой. Для уменьшения толщины тела зуба в переходной части выполнена внутренняя полость 5, по форме в продольном сечении соответствующая форме наружной поверхности, смещенная относительно продольной оси зуба вверх на 20-25 мм, при этом толщина сечения зуба со стороны передней грани (сверху) сохраняется несколько больше, чем со стороны задней грани (снизу). Такое размещение полости 5 обеспечивает равные прочность и жесткость верхней и нижней стенок переходной части зуба со стороны передней грани и задней грани с учетом того, что снизу имеются ребра жесткости 4.

Хвостовая часть зуба также снабжена периферийными ребрами сверху и снизу. С целью повышения прочности и жесткости на верхней стенке 7 хвостовой части зуба выполнены ребра 6 переменной ширины с увеличением ее в сторону переходной части зуба. Верхняя 7 и нижняя 8 стенки хвостовой части зуба в промежутке между ребрами имеют прямоугольные площадки 9, здесь выполнены 2 сквозных отверстия 10 для крепления зуба на передней стенке ковша. Жесткость хвостовой части несколько увеличивается наличием ребра 11 между верхней 7 и нижней 8 стенками хвостовой части в месте сопряжения этой части с переходной частью зуба, ширина ребра соответствует ширине прорези на передней стенке ковша.

Зуб ковша выполнен литым из износостойкой аустенитной стали 110Г13Л. Поэтому в его конструкции учтены требования литейной технологии: в местах с максимальной толщиной стенок выполнены полости и выборки, для повышения жесткости используются ребра. В конструкции зуба также учтено требование хорошей прокаливаемости при термообработке.

Для закрепления зубьев на передней стенке ковша в стенках хвостовой части выполняют сквозные цилиндрические отверстия 12, аналогичные отверстия предусмотрены и в передней стенке ковша. При установке зуб надевается гнездом хвостовой части на переднюю стенку ковша и в указанные отверстия вставляют прутки соответствующего диаметра, затем прутки загибают сверху и снизу. При этом небольшой натяг в соединении зуб-ковш создается при установке зуба.

Зубья работают следующим образом. При опускании ковша зубья внедряются в разрушаемый (или предварительно разрушенный взрывом) массив породы или грунт. Разрушаемая порода перемещается вдоль верхней (передней) грани зубьев и передней стенки ковша, постепенно наполняя ковш экскаватора. Ковш поворачивают, отделяя часть породы от массива, и переносят к месту разгрузки. При внедрении в породу и повороте ковша верхняя 1 и нижняя (задняя) грани 2 и режущая кромка 3 интенсивно истираются о породу под действием абразива и ударов.

За счет использования рабочей части в виде острого клина с режущей кромкой в предлагаемой конструкции снижаются напорные усилия при внедрении зуба в породу. Силы трения и износ передней и задней граней значительно уменьшаются при их рациональном профилировании. Долговечность зуба повышается при увеличении ширины рабочей части. Износостойкость также повышается за счет высокого качества металла во всех частях зуба после литья и термообработки, этому способствует точное расположение полости в переходной части зуба.

Конструкцию зубьев и технологию их изготовления отрабатывали в производственных условиях, сравнительные промышленные испытания проведены в 2014-16 г.г. для большой серии зубьев. Значительно понизился уровень брака при литье зубьев. При использовании зубьев предлагаемой конструкции в условиях участка №1 Лебединского ГОК на прочных горных породах средняя наработка горной породы для зубьев предлагаемой конструкции больше в 1,4-1,6 раза, чем наработка для зубьев по патенту РФ №2107779 (прототипу). Отмечено также снижение вероятности поломки зубьев.

Источники информации

1. Зуб ковша экскаватора. Патент РФ МПК Е02F 9/28 №2107779. - Заявл. 14.06.96. - Опубл. 27.03.98. Авторы: Сычев К.К., Ершов Г.У., Ивочкин В.А.

2. Зуб ковша экскаватора. Патент РФ МПК Е02F 9/28 №2184814. - Заявл. 13.02.2001 г. - Опубл. 10.07.2002 г. Авторы: Соколов Г.А., Чернышев С.В., Рубина О.Ф.

| название | год | авторы | номер документа |

|---|---|---|---|

| УЗЕЛ ЗУБА КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2017 |

|

RU2679169C2 |

| ЗУБ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2018 |

|

RU2679152C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2001 |

|

RU2184814C1 |

| РЕЖУЩИЙ УЗЕЛ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2024 |

|

RU2841002C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 1996 |

|

RU2107779C1 |

| КОВШ КАРЬЕРНОГО ЭКСКАВАТОРА | 2015 |

|

RU2612766C2 |

| РЕЖУЩАЯ КРОМКА КОВША ЭКСКАВАТОРА | 1997 |

|

RU2116406C1 |

| КОВШ КАРЬЕРНОГО ГИДРАВЛИЧЕСКОГО ЭКСКАВАТОРА | 2010 |

|

RU2431020C1 |

| Буровой резец, корпус бурового резца и твердосплавная пластина бурового резца | 2022 |

|

RU2809269C1 |

| ЗУБ КОВША ЭКСКАВАТОРА (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2114258C1 |

Изобретение относится к землеройной технике, а именно к одноковшовым карьерным экскаваторам циклического действия. Технический результат - повышение износостойкости и срока службы, уменьшение вероятности внезапных поломок и улучшение технологичности при литье и термообработке. Зуб ковша экскаватора выполнен цельнолитым и содержит клинообразную рабочую часть, массивную переходную часть и хвостовую часть с гнездом, открытым сзади и охватывающим посадочную часть передней станки ковша. Рабочая часть образована выпуклой верхней и вогнутой нижней криволинейными гранями, формируемыми сопряженными цилиндрическими поверхностями, снабжена продольными ребрами на задней грани и имеет закругленную режущую кромку, смещенную относительно продольной оси зуба вниз, а хвостовая часть снабжена продольными ребрами сверху и снизу. Ширина рабочей и переходной частей зуба больше на 40 мм, чем ширина хвостовой части, радиус цилиндрической поверхности, формирующей вогнутую нижнюю грань рабочей части, принимается для зубьев длиной 1250-1510 мм равным R1=1000 мм, радиусы цилиндрических поверхностей, формирующих выпуклую переднюю грань, - в пропорции R2=(2,5-3,0)⋅R1, а формирующих ребра на задней грани рабочей части, - R3=(1,25-1,35)⋅R1. В переходной части зуба выполнена внутренняя полость, открытая сзади и смещенная относительно продольной оси зуба вверх на 20-25 мм. Толщина сечения переходной части зуба со стороны передней грани несколько больше, чем со стороны задней грани, а верхние ребра на хвостовой части зуба выполнены переменной ширины с увеличением ее в сторону переходной части. 5 ил.

Зуб ковша экскаватора, выполненный цельнолитым и содержащий клинообразную рабочую часть, массивную переходную часть и хвостовую часть с гнездом, открытым сзади и охватывающим посадочную часть передней станки ковша, причем рабочая часть образована выпуклой верхней и вогнутой нижней криволинейными гранями, формируемыми сопряженными цилиндрическими поверхностями, снабжена продольными ребрами на задней грани и имеет закругленную режущую кромку, смещенную относительно продольной оси зуба вниз, а хвостовая часть снабжена продольными ребрами сверху и снизу, отличающийся тем, что ширина рабочей и переходной частей зуба больше на 40 мм, чем ширина хвостовой части, радиус цилиндрической поверхности, формирующей вогнутую нижнюю грань рабочей части, принимается для зубьев длиной 1250-1510 мм равным R1=1000 мм, радиусы цилиндрических поверхностей, формирующих выпуклую переднюю грань, - в пропорции R2=(2,5-3,0)⋅R1, а формирующих ребра на задней грани рабочей части, - R3=(1,25-1,35)⋅R1, в переходной части зуба выполнена внутренняя полость, открытая сзади и смещенная относительно продольной оси зуба вверх на 20-25 мм, при этом толщина сечения переходной части зуба со стороны передней грани несколько больше, чем со стороны задней грани, а верхние ребра на хвостовой части зуба выполнены переменной ширины с увеличением ее в сторону переходной части.

| ЗУБ КОВША ЭКСКАВАТОРА | 2001 |

|

RU2184814C1 |

| Наконечник зуба для разработки горных пород и грунта | 1974 |

|

SU631612A1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 1996 |

|

RU2107779C1 |

| РЕЖУЩАЯ КРОМКА КОВША ЭКСКАВАТОРА | 1997 |

|

RU2116406C1 |

| Подошва для обуви | 1925 |

|

SU14439A1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2000 |

|

RU2167980C1 |

| Улей | 1923 |

|

SU822A1 |

Авторы

Даты

2018-10-29—Публикация

2017-07-06—Подача