Область техники, к которой относится изобретение

Изобретение относится к землеройной технике, а именно к одноковшовым карьерным экскаваторам циклического действия, и может быть использовано в горнодобывающей промышленности и строительстве для разрушения и выемки пород и грунтов любой прочности после, либо без предварительного рыхления.

Уровень техники

В мировой практике при создании эффективных рыхлительных органов экскаваторов сложилось два направления - использование цельных зубьев и применение составных зубьев, включающих прочные коронки, закрепляемые посредством переходников на ковшах. За рубежом в основном используют составные зубья, и патенты иностранных фирм и специалистов чаще посвящены техническим решениям по конструкции переходников и способам крепления коронок, чем конструкции самих рыхлительных коронок. В нашей стране преимущественное распространение имеют цельные зубья, изготавливаемые литьем или штамповкой. Среди цельнолитых зубьев наиболее часто встречаются зубья с простейшими симметричными треугольными или слабоизогнутыми профилями, зубья со сложными криволинейными профилями встречаются реже. При этом зубья с криволинейными профилями лучше соответствуют рабочему процессу ковша и оказываются более эффективными и долговечными. Литые зубья изготавливают из стали 110Г13Л, которая обладает уникальным свойством - большим сопротивлением истиранию при наклепе. Для изготовления штампованных зубьев используют дорогие сложнолегированные стали.

Для закрепления цельных зубьев на передней стенке ковша также используют различные технические решения и элементы. Чаще всего в зубьях и в передней стенке ковша выполняют цилиндрические отверстия (одно или два - для больших зубьев). После установки зуба на переднюю стенку ковша в указанные отверстия вставляют прутки соответствующего диаметра и загибают прутки сверху и снизу. При этом совсем небольшой натяг в соединении зуб-ковш можно создать только при установке зуба, сами крепежные элементы не могут увеличить натяг. В процессе эксплуатации под воздействием ударов соединение зуб-ковш ослабляется, зуб начинает шататься и может сломаться. Для закрепления больших зубьев тяжелых экскаваторов применяют также скобы и клинья. Скобы изготавливают штамповкой из высокопрочных легированных сталей, и при установке такая скоба значительно деформирует посадочную поверхность хвостовой части зуба и ослабляет ее. Клинья вырезают из проката и не снабжают ограничительной головкой. В результате больших сил и ударных нагрузок натяг в соединении зуб-ковш уменьшается, клин протягивается вниз и выпадает, зуб теряется. В предлагаемом техническом решении эти недостатки известных клиновых креплений устранены.

Известно технической решение по режущей кромке ковша экскаватора, включающее зубья, площадь поперечного сечения которых увеличивается на рабочей длине [1]. Верхняя поверхность зуба на первом участке от конца зуба до 1/3 его рабочей длины является плоской и проходит вблизи продольной оси зуба, на втором участке от 1/3 до 2/3 его рабочей длины является вогнутой и проходит ниже продольной оси зуба, на третьем участке от 2/3 до конца его рабочего участка поверхность зуба поднимается вверх относительно продольной оси зуба. Нижняя поверхность зуба имеет волнистую форму. Зуб снабжен двумя продольными ребрами жесткости, расположенными посередине на верхней и нижней поверхностях зуба. Режущая кромка имеет средства защиты края ковша, охватывающие край ковша и имеющие скобообразное сечение. Изобретение решает задачу создания режущей кромки с зубьями такой конфигурации, которая обеспечивает самозатачиваемость зубьев при истирании в процессе работы. Изобретение предназначено для использования при изготовлении ковшей тяжелых горных экскаваторов.

Однако нарисованные в патенте профили трансформации режущей кромки слишком идеализированы, режущая кромка всегда будет закругленной, причем по мере истирания толщина зуба около режущей кромки увеличивается, соответственно увеличивается и радиус закругления. Поэтому утверждение о самозатачиваемости зуба представляется сомнительным. Во-вторых, форма зуба выбрана из условия возможности изготовления его штамповкой из высококачественных сталей. Такая форма далека от идеальной: наличие только по одному ребру сверху и снизу не обеспечивает такой жесткости, как два ребра в литых зубьях, поэтому приходится делать зуб в районе рабочей части слишком массивным и тупым. Крепление зуба к ковшу представляется ненадежным для крупных зубьев. Из-за того что зубья, изготовленные по рекомендациям патента, при эксплуатации быстро приобретают подвижность, между зубом и стенкой ковша возникают зазоры, куда попадают частички породы и истирают стенку ковша. Поэтому приходится использовать для защиты стенки ковша скобообразные выступы, предусмотренные на зубе. Достигнутый эффект, когда кованые зубья из стали 40ХГСНМ имели стойкость в 3 - 4 раза выше стойкости обычно применяемых литых зубьев представляется совершенно недостаточным и свидетельствующим о несовершенстве формы зуба. Ведь стоимость штампованного зуба из указанной стали будет больше, чем литого, в 6-8 раз.

Наиболее близким к изобретению по технической сущности и достигаемому результату является зуб ковша экскаватора, включающий клинообразную рабочую часть, выполненную с острым углом 10-15° между выпуклой верхней и вогнутой нижней криволинейными гранями, при этом радиусы цилиндрических поверхностей, формирующих выпуклую верхнюю и вогнутую нижнюю криволинейные грани рабочей части и нижних ребер на вогнутой криволинейной грани в области рабочей части, принимаются одинаковыми, и снабженную ребрами жесткости и режущей частью, смещенной относительно продольной оси зуба вниз на величину, составляющую 0,10-0,14 от длины рабочей части зуба, а радиус ее цилиндрической поверхности равен 20 мм, и хвостовую часть с опорными поверхностями, выполненными наклонными с углом 9-11° и подъемом в сторону тела зуба, а в теле зуба в месте сопряжения рабочей части с хвостовой предусмотрена полость в виде усадочной раковины, не выходящей на рабочую поверхность [2]. Использование зубьев данной формы позволило увеличить износостойкость и срок службы и уменьшить вероятность внезапной поломки. Зубья были изготовлены в большом количестве и успешно используются в карьерах ГОК.

Однако при массовом изготовлении и эксплуатации выявились и недостатки этой конструкции зуба. Ширина рабочей части представляется недостаточной, т.к. интенсивный износ идет не только по передней и задней граням рабочей части, но и по боковым граням. Передняя криволинейная грань рабочей части зуба истирается быстрее, чем предполагалось из-за того, что ее профиль чрезмерно выпуклый. Выполнение режущей кромки рабочей части зуба малым радиусом 20 мм ослабляет рабочую часть. Опорные поверхности зуба расположены в самом конце хвостовой части и получается большая длина консольного выступа зуба относительно опоры на передней стенке ковша. Крепление зуба цилиндрическими элементами на передней стенке ковша не совсем надежное, в процессе эксплуатации это соединение ослабляется, зуб начинает шататься и может сломаться. При литье, как и при других техпроцессах, значения технологических параметров могут колебаться, и при неблагоприятном сочетании отклонений этих параметров нет гарантии в точном расположении усадочной раковины, что приводит к выбраковке зубьев.

Раскрытие изобретения

Целью изобретения является повышение эффективности рабочих органов карьерных экскаваторов при одновременном сокращении эксплуатационных затрат.

Техническими результатами являются повышение износостойкости и срока службы, уменьшение вероятности ослабления крепления и внезапной поломки, улучшение технологичности при литье и термообработке, ускорение и упрощение работы при замене зубьев.

Указанная цель и результаты достигаются узлом зуба, выполненным в соответствии с формулой изобретения, при комплексном решении вопросов служебного соответствия и технологичности при изготовлении элементов и установке узла на передней стенке ковша.

Краткое описание чертежей

Признаки и преимущества настоящего изобретения будут более очевидными из нижеприведенного описания технической сущности его осуществления со ссылкой на прилагаемые чертежи, на которых:

- на фиг. 1 изображен предлагаемый узел зуба, смонтированный на передней стенке ковша экскаватора, в разрезе,

- на фиг. 2 изображен предлагаемый узел зуба, смонтированный на передней стенке ковша экскаватора, вид сверху,

- на фиг. 3 изображен зуб ковша, продольный разрез,

- на фиг. 4 изображен зуб ковша, вид сверху,

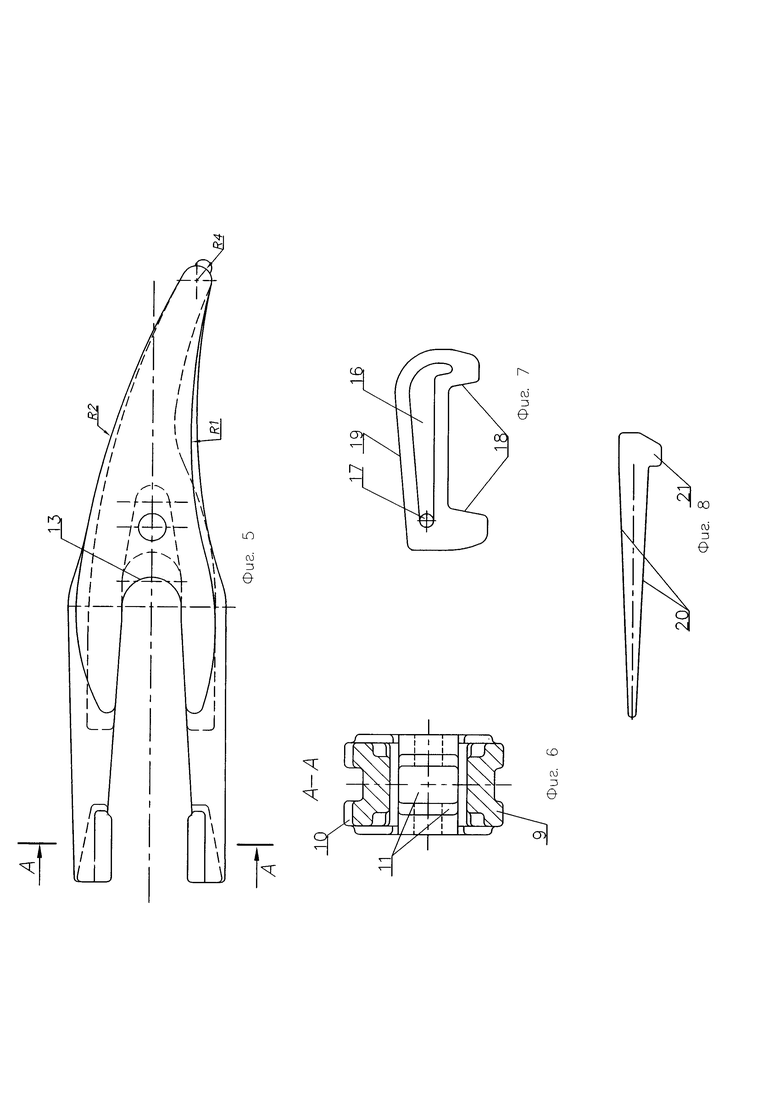

- на фиг. 5 изображен зуб ковша, вид сбоку,

- на фиг. 6 изображен зуб ковша, разрез по А-А,

- на фиг. 7 изображена подковообразная скоба,

- на фиг. 8 изображен клин.

Осуществление изобретения

Узел зуба ковша карьерного экскаватора (фиг. 1 и 2) содержит зуб 1 с клинообразной рабочей частью, массивной переходной частью и хвостовой частью с гнездом, открытым сзади и охватывающим посадочную часть передней стенки 2 ковша, и фиксирующие элементы для закрепления зуба на указанной стенке в виде подковообразной скобы 3 и клина 4.

Конструкция предлагаемого зуба ковша подробно представлена на фиг. 3-6, имеющих сквозную систему обозначений. Клинообразная рабочая часть зуба образована выпуклой передней гранью 5 и вогнутой задней гранью 6, плавно сопрягающимися с цилиндрической поверхностью радиусом R4=35 мм, являющейся режущей частью (кромкой) 7. На режущей кромке выполнен каплеобразный выступ 8 меньшей ширины радиусом R5=20 мм. Радиус цилиндрической поверхности, формирующей вогнутую нижнюю криволинейную грань 6 рабочей части для зубьев длиной 1250-1550 мм принимается равным  , а радиусы цилиндрических поверхностей, формирующих выпуклую переднюю криволинейную грань 5 принимается в пропорции R2=(2-3)⋅R1. По задней грани рабочая часть снабжена двумя широкими периферийными ребрами жесткости 9, радиус которых немного больше радиуса самой грани, R3=(1,1-1,4)⋅R1. На передней грани также имеются ребра 10, но высота их меньше, чем на задней грани, а радиус примерно равен радиусу передней грани.

, а радиусы цилиндрических поверхностей, формирующих выпуклую переднюю криволинейную грань 5 принимается в пропорции R2=(2-3)⋅R1. По задней грани рабочая часть снабжена двумя широкими периферийными ребрами жесткости 9, радиус которых немного больше радиуса самой грани, R3=(1,1-1,4)⋅R1. На передней грани также имеются ребра 10, но высота их меньше, чем на задней грани, а радиус примерно равен радиусу передней грани.

Переходная часть зуба служит для сопряжения рабочей части с хвостовой. Для уменьшения толщины тела зуба в центральной области переходной части симметрично продольной оси зуба выполнена ступенчатая внутренняя полость 11, по форме в продольном сечении соответствующая форме наружной поверхности этой части, сообщающаяся с гнездом хвостовой части и снабженная цилиндрическими отверстиями 12, выходящими на боковые поверхности зуба. Ширина переходной части такая же, как и рабочей части, и эти части шире хвостовой части на 20-80 мм, при этом повышаются жесткость и долговечность зуба. Ширина ступенчатой части указанной полости 11 со стороны хвостовой части зуба соответствует ширине выступа на передней стенке ковша (клыка). Переходная часть зуба содержит упорные поверхности 13, радиус которых равен радиусу кромки передней стенки ковша.

Хвостовая часть зуба также снабжена периферийными ребрами сверху и снизу. В верхней и нижней стенках хвостовой части зуба в промежутке между ребрами выполнено прямоугольное окно 14, стенки которого перпендикулярны оси зуба. На верхней и нижней стенках хвостовой части зуба за прямоугольным окном выполнены наклонные поверхности 15 с подъемом к тыльной стороне зуба.

В качестве крепежного элемента используется массивная цельнолитая подковообразная скоба (фиг. 7). Для уменьшения толщины стенки и массы скобы на обеих ее сторонах выполнены выборки 16 и сквозное отверстие 17. Рабочие поверхности 18 скобы выполнены наклонными, причем их уклон равен уклону соответствующих поверхностей хвостовой части зуба. Тыльная сторона 19 скобы выполнена плоской и наклонной для взаимодействия с клином.

Представленный на фиг. 8 клин выполнен литым в виде костыля с двумя наклонными к оси гранями 20 и имеет головку-ограничитель 21.

Основные элементы узла зуба ковша - зуб и скоба выполнены литыми из износостойкой аустенитной стали 110Г13Л. Поэтому в конструкциях элементов учтены требования литейной технологии: в местах с максимальной толщиной стенок выполнены полости и выборки, для повышения жесткости эффективно используются ребра. В конструкции зуба также учтено требование хорошей прокаливаемости при термообработке.

Сборка узла производится в следующей последовательности: на переднюю стенку 2 ковша экскаватора надевается своим гнездом зуб 1 до упора по упорным поверхностям 13. При этом выступ на передней стенке ковша входит в широкую часть ступенчатой полости 11. Для подъема зуба используются обычные грузоподъемные механизмы, трос продевается в отверстие 12, расположенное рядом с центром масс зуба. Затем в прямоугольное окно 14 зуба и такое же окно в передней стенке ковша вставляется скоба и надевается своими рабочими наклонными поверхностями 3 на наклонные поверхности 15 хвостовой части зуба. В зазор между тыльной стороной 19 скобы и передней стенкой окна 14 зуба вставляют клин. Клин забивают в указанный зазор ударами молотка, при этом скоба сильно сжимает верхнюю и нижнюю стенки хвостовой части зуба и отодвигает зуб назад, создавая натяг по упорным поверхностям 13. Клин имеет две наклонные к оси рабочие поверхности, что облегчает монтаж. Скоба изготовлена из того же материала, что и зуб, поэтому пластическая деформация наклонных поверхностей скобы и зуба будет примерно одинаковой, зуб не будет чрезмерно ослабляться внедрением в него слишком твердой скобы. Зуб надежно крепится на ковше. На фиг. 1 показано, что при монтаже зуба выступающий конец клина не нужно загибать вдоль нижней поверхности скобы. Уже при первом внедрении зуба в породу и движении кусков породы по задней грани клин загибается вдоль скобы (рабочее состояние клина показано штриховыми линиями на фиг. 1).

Узел работает следующим образом. Под действием привода и передаточного механизма ковш экскаватора опускается, и передняя стенка ковша внедряет зубья в разрушаемый (или предварительно разрушенный взрывом) массив породы или грунт. Разрушаемая порода перемещается вдоль верхней (передней) грани 5 (фиг. 3) зубьев и передней стенки 2 (фиг. 1) ковша, постепенно наполняя ковш экскаватора. Ковш поворачивают, отделяя часть породы от массива, и переносят к месту разгрузки. При внедрении в породу и повороте ковша верхняя 5 и нижняя (задняя) грани 6, режущая кромка 7 и выступ 8 интенсивно истираются о породу под действием абразива и ударных нагрузок. При ослаблении клинового соединения клин может протягиваться вниз и восстанавливать натяг в соединении зуб-ковш. При этом клин снабжен головкой-ограничителем, предотвращающей выпадение клина и потерю скобы и зуба. Литые скобы, изготовленные из марганцовистой стали, изнашиваются значительно меньше, чем штампованные, и используются многократно (3-5 раз).

За счет использования рабочей части в виде острого клина с каплевидным выступом на режущей кромке в предлагаемой конструкции снижаются напорные усилия при внедрении зуба в породу. Силы трения и износ задней и передней граней значительно уменьшаются при их рациональном профилировании. Износостойкость также повышается за счет высокого качества металла во всех частях зуба после литья и термообработки. Крепление зуба на передней стенке ковша с натягом с использованием клиновидных фиксирующих элементов и клыка является надежным и долговечным. Крепление является жестким и позволяет значительно увеличить ширину рабочей части. Равномерный износ передней и задней поверхностей зуба и надежность крепления зуба на ковше гарантируют работоспособность узла до полного износа зуба.

Конструкцию узлов зубьев ковшей и технологию их изготовления отрабатывали в производственных условиях, сравнительные промышленные испытания проведены в 2015-16 г.г. на Лебединском ГОК для большой серии зубьев. При использовании зубьев предлагаемой конструкции в условиях участка №1 Лебединского ГОК на прочных горных породах средняя наработка горной породы составила на экскаваторах ЭКГ-20КМ с емкостью ковша 20 м3 - 8900 м1 на один зуб. Средняя наработка горной породы для зубьев предлагаемой конструкции больше в 2,3-2,7 раза, чем наработка для зубьев других конструкций в тех же условиях эксплуатации. Значительно снижается и вероятность поломки зубьев, на всех этапах испытаний поломок зубьев новой конструкции не наблюдалось. Крепление зубьев литыми скобами, изготовленными из марганцовистой стали, и клиньями-костылями новой конструкции позволяет использовать скобы многократно, не менее 3-х раз. Деформация скоб в процессе эксплуатации не происходит. При эксплуатации узлов с ранее используемыми скобами из углеродистой стали и клиньями с уклоном только одной рабочей поверхности и без головки ограничителя неоднократно наблюдалась деформация скобы и потеря клина, использование скоб возможно лишь однократно.

Источники информации

1. Режущая кромка ковша экскаватора. Патент РФ МПК E02F 9/28 №2116406. - Заявл. 25.02.1997 г. - Опубл. 27.07.1998 г. Авторы: Соболев В.Ф., Кудинов С.Я.

2. Зуб ковша экскаватора. Патент РФ МПК E02F 9/28 №2184814. - Заявл. 13.02.2001 г. - Опубл. 10.07.2002 г. Авторы: Соколов Г.А., Чернышев С.В., Рубина О.Ф.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2018 |

|

RU2679152C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2017 |

|

RU2671014C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2001 |

|

RU2184814C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 1996 |

|

RU2107779C1 |

| РЕЖУЩИЙ УЗЕЛ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2024 |

|

RU2841002C1 |

| РЕЖУЩАЯ КРОМКА КОВША ЭКСКАВАТОРА | 1997 |

|

RU2116406C1 |

| КОВШ КАРЬЕРНОГО ЭКСКАВАТОРА | 2015 |

|

RU2612766C2 |

| РАБОЧИЙ ОРГАН РОТОРНОГО ЭКСКАВАТОРА | 1992 |

|

RU2042014C1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2000 |

|

RU2167980C1 |

| СИСТЕМА ФИКСАЦИИ РАБОЧЕГО ОРУДИЯ С ПРОХОДНЫМ КЛИНОМ | 2016 |

|

RU2731855C2 |

Изобретение относится к землеройной технике. Технический результат – повышение износостойкости и срока службы, уменьшение вероятности внезапных поломок. Зуб ковша карьерного экскаватора с клинообразной рабочей частью, массивной переходной частью и хвостовой частью с гнездом, открытым сзади и охватывающим посадочные поверхности передней стенки ковша, выполнен цельнолитым с ребрами на передней и задней грани рабочей части. Рабочая часть образована выпуклой верхней и вогнутой нижней криволинейными гранями, формируемыми сопряженными цилиндрическими поверхностями, и имеет закругленную режущую кромку, смещенную относительно продольной оси зуба вниз, а гнездо хвостовой части формируется верхней и нижней стенками, также снабженными ребрами жесткости сверху и снизу. Ширина рабочей и переходной частей зуба больше на 20-80 мм, чем ширина хвостовой части, радиус цилиндрической поверхности, формирующей нижнюю грань рабочей части для зубьев длиной 1450-1500 мм принимается равным R1=1150-1250 мм, а радиусы цилиндрических поверхностей, формирующих переднюю грань и ребра на ней, принимаются в пропорции R2=(1,6-2,0)⋅R1. Ребра на задней грани рабочей части выполняются более высокими, чем на передней грани. В переходной части зуба симметрично продольной оси выполнена ступенчатая по ширине внутренняя полость, форма ее в продольном сечении соответствует форме наружной поверхности этой части. 8 ил.

Зуб ковша карьерного экскаватора с клинообразной рабочей частью, массивной переходной частью и хвостовой частью с гнездом, открытым сзади и охватывающим посадочные поверхности передней стенки ковша, выполненный цельнолитым с ребрами на передней и задней грани рабочей части, причем рабочая часть образована выпуклой верхней и вогнутой нижней криволинейными гранями, формируемыми сопряженными цилиндрическими поверхностями, и имеет закругленную режущую кромку, смещенную относительно продольной оси зуба вниз, а гнездо хвостовой части формируется верхней и нижней стенками, также снабженными ребрами жесткости сверху и снизу, отличающийся тем, что ширина рабочей и переходной частей зуба больше на 20-80 мм, чем ширина хвостовой части, радиус цилиндрической поверхности, формирующей нижнюю грань рабочей части для зубьев длиной 1450-1500 мм принимается равным R1=1150-1250 мм, а радиусы цилиндрических поверхностей, формирующих переднюю грань и ребра на ней, принимаются в пропорции R2=(1,6-2,0)⋅R1, ребра на задней грани рабочей части выполняются более высокими, чем на передней грани, радиусы цилиндрических поверхностей, формирующих указанные ребра, равны R3=(1,1-1,25)⋅R1, а в переходной части зуба симметрично продольной оси выполнена ступенчатая по ширине внутренняя полость, форма ее в продольном сечении соответствует форме наружной поверхности этой части.

| ЗУБ КОВША ЭКСКАВАТОРА | 2001 |

|

RU2184814C1 |

| ЗУБ РАБОЧЕГО ОРГАНА ЗЕМЛГРОЙИОЙ МАШИНЫ | 0 |

|

SU353010A1 |

| Зуб землеройной машины | 1981 |

|

SU1195913A3 |

| Устройство для крепления резца горной машины | 1987 |

|

SU1609997A1 |

| ЗУБ КОВША ЭКСКАВАТОРА | 2000 |

|

RU2167980C1 |

| СПОСОБ КРЕПЛЕНИЯ ЗУБА КОВША ЭКСКАВАТОРА | 1997 |

|

RU2172374C2 |

| EA 2008011848 А1, 30.08.2010 | |||

| EA 201491556 А1, 28.02.2018. | |||

Авторы

Даты

2019-02-06—Публикация

2017-07-06—Подача