Изобретение относится к машиностроению, более конкретно к двигателестроению, и может быть использовано в поршневых двигателях внутреннего сгорания (ДВС) с искровым зажиганием и дизельных.

Традиционно поршни ДВС изготавливают из легированных силуминов эвтектоидного (11-13% Si) и заэвтектоидного (10 - 25% Si) составов. При этом в зависимости от типа и назначения ДВС, уровня его форсирования и ресурса применяют ту или иную технологию формообразования поршневых заготовок: кокильное литье, жидкую штамповку, штамповку в режиме сверхпластичности и изотермическую штамповку в закрытом штампе, что в совокупности с типом используемого поршневого сплава обеспечивает определенный уровень прочностных, теплофизических, усталостных и термоусталостных, а также трибологических свойств сплава в изделии. В то же время показано, что применяемые поршневые сплавы и технологии формообразования заготовок поршней не в полной мере отвечают современным требованиям, предъявляемым к поршням форсированнных ДВС (Платонов В.Н., Малькевич А.В., Попов В.М. "Технологические аспекты прочности силуминов, предназначенных для изготовления поршней". - Двигателестроение, 1991, N 6, с. 42-44).

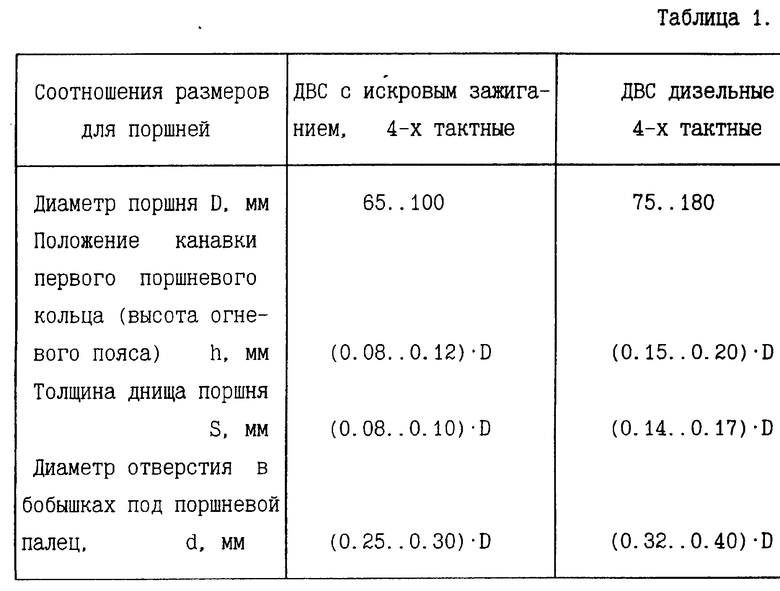

Фирма Mahle GmBH (Германия). Один из основных производителей поршней в Европе, обобщила опыт проектирования и изготовления поршней ДВС с искровым зажиганием и дизельных различного назначения из силуминов (Брошюра MAHLE, Kleine, Kolbenkunde, Ausgabe 1979, s. 13-14, MAHLE GMBH 7000 Stuttgart 50 (Bad Cannstott). В результате обобщения определились соотношения основных конструктивных элементов поршней в зависимости от диаметра цилиндра двигателя, некоторые из которых в соответствии с обозначениями на представленном чертеже приведены в табл. 1.

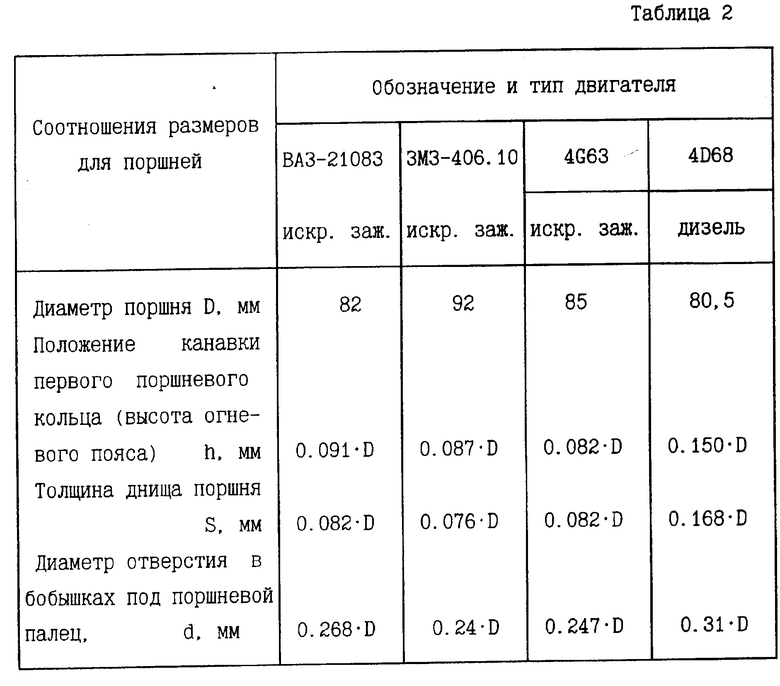

Проведенный авторами анализ конструктивных элементов поршней современных автомобильных ДВС показал, что они полностью соответствуют приведенным в табл. 1 соотношениям. Результат анализа приведен в табл. 2.

ВАЗ-21083 - двигатель с рабочим объемом 1,5 л, четырехцилиндровый, 8-ми клапанный.

ЗМЗ-406.10 - новый двигатель производства Заволжского моторного завода с рабочим объемом 2,3 л четырехцилиндровый, 16-ти клапанный.

4G63 - (Mitsubischi, Япония) двигатель с рабочим объемом 2,0 л, четырехцилиндровый, 16-ти клапанный.

4D68 (Mitsubishi, Япония) двигатель с рабочим объемом 2,0 л, четырехцилиндровый, 8-ми клапанный.

Эти соотношения, определяющие конструкцию поршней и базирующиеся на возможностях традиционных поршневых сплавов уже не удовлетворяют производителей ДВС, которые сконцентрировали свои усилия на решении следующих проблем: повышении износостойкости, термической и механической прочности, снижении потерь на трение в сопряжениях "поршень - поршневые кольца - цилиндр", снижении массы поршня, уменьшении поверхности трения, обеспечивающем в комплексе повышение долговечности двигателя при одновременном форсировании, включая различные способы наддува, а также снижение расхода топлива и токсичности. Этого можно достигнуть применением новых композиционных материалов и различными конструкторско-технологическими мероприятиями.

Положение верхнего поршневого кольца относительно днища поршня имеет существенное значение и оказывает влияние на многие показатели двигателя. С одной стороны, первое кольцо желательно размещать как можно выше (ближе к днищу поршня), так как при этом уменьшается "вредный объем", т.е. объем гашения, образованный кольцевым зазором между цилиндром, поршнем и верхним поршневым кольцом, в котором процесс сгорания практически не происходит. Это основной источник углеводородов, выделяемых двигателями с искровым зажиганием (Wentwort J., "Piston and Piston Ring Variables Affect Exhaust Hydrocarbon Emissions", SAE paper 680109, January, 1968). Так же более мягко протекают процессы перекладки поршня, уменьшаются шум вибрации двигателя. С другой стороны, предельное по высоте положение первого кольца определяется из ряда условий, влияющих на распределение температур в головке поршня, таких как теплопроводность поршневого сплава, величины радиальных зазоров между головкой поршня и цилиндром, в свою очередь зависящих от коэффициента линейного температурного расширения материала поршня и др. Кольцо принято размещать в зоне головки поршня с температурой 220 - 240oC, при этом ограничениями являются прочность и твердость поршневого сплава при этих температурах и начало интенсивного коксования масла, приводящее к залеганию кольца в канавке. В соответствии с табл.1 положение первого кольца для ДВС с искровым зажиганием определяется из соотношения h=(0,08 - 0,12)D, а для дизельных h= (0,15 - 0,20)D.

Несмотря на это, в поршнях ДВС с искровым зажиганием канавка верхнего компрессионного кольца подвержена повышенному износу и ограничивает работоспособность поршня. В настоящее время разработаны и применяются методы упрочнения верхних канавок: упрочнение плазменным переплавом зоны канавки с легированием, лазерное упрочнение и ряд др. Однако при этом вопрос о перемещении 1-го кольца ближе к днищу поршня не ставится (Полунин В.И. и др. "Взаимосвязь износостойкости, твердости и структуры некоторых поршневых материалов в зоне верхней поршневой канавки". Тезисы докладов Международной конференции "Проблемы развития автомобилестроения в России", 23-24 октября 1996, ОАО АвтоВАЗ, г. Тольятти, с. 26-28).

В поршнях форсированных дизельных двигателей (при литровой мощности выше 14,7 кВт/л), в которых нагрузки от газовых сил на 1-е кольцо существенно выше, канавка верхнего компрессионного кольца традиционно выполняется во вставке из аустенитного чугуна "нирезист", залитой в головку поршня. По опыту эксплуатации зарубежных автомобилей двигателей упрочнение зоны канавки для верхнего поршневого кольца вставками позволяет обеспечить ресурс поршней от 400 до 900 тыс. км пробега автомобиля. В то же время установка вставки усложняет технологию изготовления поршня и его себестоимость (значительный брак по качеству заливки), увеличивает массу поршня (Щурков В.Е. Повышение надежности цилиндропоршневой группы зарубежных автомобилей двигателей. М.: ЦНИИТЭИавтопром, 1990, с. 35).

Известно применение рядом фирм для зонального армирования наиболее нагруженных зон поршней дизельных двигателей: канавки 1-го или 1-го и 2-го компрессионных колец, кромки камеры сгорания в поршне, композиционных материалов, в которых матрица - алюминиевый сплав, а упрочнитель - короткие керамические волокна Al2O3 или Al2O3 + SiO2, или нитевидные кристаллы SiC. Армирование керамическими волокнами улучшает механические характеристики (прочность, предел текучести) базового алюминиевого сплава, особенно при повышенных температурах, снижает коэффициент линейного температурного расширения, повышает износостойкость. Так, фирма Toyota (Япония) применила вставку из керамических волокон Al2O3 для упрочнения канавки 1-го кольца в поршне дизельного двигателя с турбонаддувом (патент СССР N 1176849, кл. F 02 F 3/00, 1985). Фирма Mahle GmBH реализована аналогичное техническое решение для усиления керамическими волокнами Al2O3, SiC или Si3N4 кромки камеры сгорания в поршне дизельного двигателя (Versturkung von Aluminiumkolben durch Keramikfasern. "MTZ: Motortechn. Z. ", 1986, 47, N 3, 88) Упрочнение днища поршня и канавки 1-го кольца предложено фирмой Kolbens-Schmidt AG (Германия) (патент Германии N 3822031, кл. F 02 F 3/02, 1990).

Недостатком данных технических решений в применении к деталям, работающим в условиях термоциклического нагружения, например к поршню ДВС, является различие в коэффициентах линейного температурного расширения материалов поршня и зон, армированных керамическими волокнами с малой теплопроводностью (Al2O3, Al2O3 + SiO2), в то же время наиболее дешевых. Так, согласно расчетным и экспериментальным исследованиям вариантов конструкции дизельного поршня с армированием днища керамическими волокнами Al2O3, проведенным фирмами Ricardo-ITI и JP Industries (США) (An Investigation of Structural Effects of Fiber Matrix Reinforcement in Aluminlum Diesel Pistons. Keribar R., Morel T., Toaz M.W. "SAE Techn, Pap. Ser." 1990, N 0536, 1-20), и расчетного исследования, выполненного авторами, установлено, что в связи с разницей в коэффициентах линейного температурного расширения материала, армированного керамическими волокнами, и базового алюминиевого сплава в результате термоциклического режима нагружения поршня на границе раздела композиционного материала и базового алюминиевого сплава возникают касательные напряжения, превышающие пределы текучести как базового сплава, так и композиционного материала при рабочих температурах поршня. Это приводит к возникновению трещин на границе раздела материалов и разрушению поршня. В данных исследованиях это имело место при объемном содержании керамических волокон более 10%. Такое ограничение по количеству вводимого в поршневой сплав упрочнителя накладывает соответственно ограничения на свойства получаемого композиционного материала.

Тенденция постоянного форсирования двигателей по параметрам рабочего процесса и в первую очередь дизельных за счет применения турбонаддува приводит к резкому росту нагрузок от действия газовых сил на элементы поршня: бобышки поршневого пальца, днище поршня. В этих условиях обеспечение работоспособности поршня в целом требует применения специальных технических решений, направленных на повышение прочности элементов поршня, зачастую приводящих к нежелательному увеличению массы поршня и связанных с ним деталей (поршневого пальца, шатуна). Так, соотношение диаметров поршневых пальцев двигателей с искровым зажиганием и дизельных (при одинаковых диаметрах цилиндров) составляет 1,2-1,25. Такое увеличение диаметра поршневого пальца дизельного двигателя вызвано, с одной стороны, необходимостью увеличения его прочности жесткости, а, с другой стороны, определяется допустимыми напряжениями смятия для алюминиевого сплава поршня при рабочих температурах в зоне бобышек от действия поршневого пальца. Известны технические решения по повышению работоспособности бобышек поршня дизельного двигателя. В частности, предлагается устанавливать в бобышках поршня втулки из высокопрочных медных сплавов с применением горячей посадки (Izumi Tomoaki, Suzuki Yoshihiro /Найнэн Кикан. - Intern. Combust. Engine. 1989, 28, N 12, c. 69-74) или заливать в бобышки вставки из легкого сплава, армированного волокнами Al2O3, ориентированным параллельно плоскости днища поршня (заявка ФРГ N 3639806, кл. F 02 F 3/00, 1988). Обеспечивая работоспособность бобышек поршня, эти решения увеличивают трудоемкость изготовления поршня и его себестоимость.

Применение для изготовления поршня материала, обладающего более высокими, чем базовые сплавы, прочностными и трибологическими свойствами, позволило бы в определенных пределах уменьшить диаметр поршневого пальца и его массу, а также массу поршня и верхней головки шатуна, т.е. массу возвратно-поступательно движущихся частей кривошипно-шатунного механизма двигателя.

На днище поршня действуют совместно механические нагрузки от сил давления газов и термические нагрузки, обуславливаемые высоким уровнем температур и температурных градиентов. Исходя из этого толщина днища поршня, в значительной мере определяющая массу поршня, устанавливается такой (см. табл. 1), чтобы обеспечить прочность поршня и передачу цилиндрической части поршня интенсивных тепловых потоков. Уменьшение толщины днища поршня и соответственно его массы возможно за счет применения для изготовления поршня материала, обладающего комплексом свойств (прочность, жаропрочность, сопротивление усталостным и термоусталостным нагрузкам, теплопроводность, коэффициент линейного температурного расширения, трибологические характеристики), превосходящих аналогичные свойства для базовых поршневых сплавов. Во многом эту задачу решает технология армирования днища поршня керамическими волокнами, но это решение имеет ограничение, отмеченное выше.

Существуют изотропные композиционные материалы с матрицей из алюминиевых сплавов, в том числе силуминов, содержащие в качестве упрочнителя частицы Al2O3, SiC, TiC, B4C с различными регламентированными размерами в виде порошка, равномерно распределенного в объеме матричного материала (Композиционные материалы. Справочник. Под. ред. д.т.н. Д.М. Карпиноса, Киев: Наукова Думка, 1985, гл. 5, гл. 7). Физико-механические свойства композиционных материалов этого типа определяются свойствами алюминиевого сплава и применяемых керамических частиц, размерами и процентным содержанием частиц в композиционном материале. В результате варьирования матричным сплавом, типом упрочнителя, размерами и количеством частиц, вводимых в матричный сплав, возможно изменять свойства композиционного материала в достаточно широких пределах. При этом представляется возможным добиваться получения комплексов свойств композиционного материала, приближенных к необходимым для поршней ДВС различного исполнения (с искровым зажиганием и дизельных), с различным уровнем форсирования, надежности и ресурса.

Известно об изготовлении фирмой Duralcan (США) поршней для двигателей внутреннего сгорания из композиционного материала. Известный поршень, принятый за прототип, содержит головку с днищем и выполненными в ней по меньшей мере двумя канавками для установки поршневых колец, юбку и бобышки с отверстиями под поршневой палец и изготовлен из композиционного материала, состоящего из матричного алюминиевого сплава, включающего 9,5-10,5 об.% кремния (Si), и упрочнителя в виде частиц карбида кремния (SiC) размером 10 - 12 мкм. Отмечено, что отливки из данного композиционного материала имеют лучшие свойства, чем у базовых сплавов, в частности: модуль упругости выше на 35%, износостойкость выше в 3 раза, коэффициент линейного температурного расширения ниже примерно на 25%, а прочность выше, особенно при рабочих температурах. Вместе с тем, об изменениях конструкции поршня, которые могли бы быть реализованы в связи с применением композиционного материала с улучшенными свойствами, не сообщается. Кроме того, той же фирмой разработаны модификации композитов с применением частиц Al2O3 размером 8 - 15 мкм, но при этом используются матричные алюминиевые сплавы не поршневого назначения, предназначенные для получения заготовок деталей давлением [1].

Однако известный поршень вследствие его изготовления из композиционного материала, состоящего из матричного алюминиевого сплава с низким процентным содержанием кремния, характеризуется увеличением его массы и массы смежных с поршнем деталей, снижением надежности и износостойкости.

В основу изобретения поставлена задача снижения массы поршня и массы смежных с поршнем деталей, улучшения теплового состояния поршня, повышения его надежности и износостойкости, уменьшения "вредного объема", определяемого кольцевым зазором над первым поршневым кольцом, снижения выбросов CHx, шума и вибраций.

Поставленная задача решается тем, что в поршне двигателя внутреннего сгорания, содержащем головку с днищем и выполненными в ней по меньшей мере двумя канавками для установки поршневых колец, юбку и бобышки с отверстиями под поршневой палец и изготовленном из композиционного материала, состоящего из матричного алюминиевого сплава, включающего Si, и упрочнителя в виде частиц SiC, согласно изобретению матричный алюминиевый сплав композиционного материала включает Si в количестве 11 - 26 об.%, а в качестве упрочнителя также использованы частицы Al2O3 или смесь частиц SiC и Al2O3. Такая комбинация матричного поршневого сплава с большим интервалом процентного содержания кремния в его составе и вводимого упрочнителя в виде частиц SiC или Al2O3 или их смеси обеспечит улучшение основных физико-механических свойств базовых поршневых алюминиевых сплавов в широком диапазоне и позволит получать композиционные материалы со свойствами, достаточно близко подобранными для поршней различного конкретного назначения. Так, использование частиц SiC обеспечит (в зависимости от матричного сплава) увеличение теплопроводности композиционного материала, что благоприятно влияет на условия работы поршней ДВС с искровым зажиганием; использование частиц Al2O3 обеспечит уменьшение теплопроводности композиционного материала (в зависимости от содержания частиц), что желательно для некоторых исполнений поршней дизельных двигателей; комбинируя количественное соотношение частиц SiC и Al2O3 в смеси представляется возможным в более широких пределах управлять теплопроводностью композиционного материала.

Поставленная задача решается также тем, что расстояние от днища головки до верхней кромки канавки первого поршневого кольца может составлять 0,05 - 0,075 диаметра поршня для двигателя с искровым зажиганием и 0,12 - 0,16 диаметра поршня для дизельного двигателя.

Поставленная задача решается также тем, что толщина днища головки может составлять 0,07 - 0,085 диаметра поршня для двигателя с искровым зажиганием и 0,125 - 0,15 диаметра поршня для дизельного двигателя.

Поставленная задача решается также тем, что диаметр отверстий в бобышках под поршневой палец может составлять 0,22 - 0,26 диаметра поршня для двигателя с искровым зажиганием и 0,29 - 0,35 диаметра поршня для дизельного двигателя.

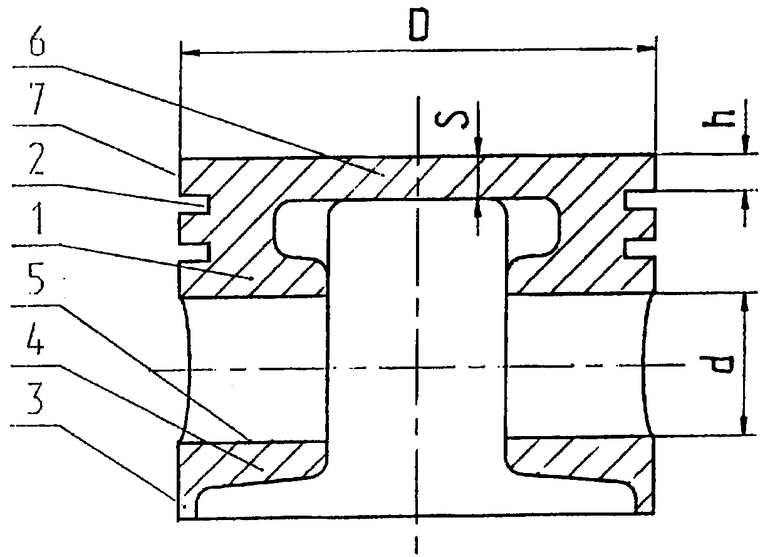

На чертеже представлен поршень ДВС (с искровым зажиганием и дизельного), разрез.

Предлагаемый поршень содержит головку 1 с выполненными в ней по меньшей мере двумя канавками 2 для установки поршневых колец (не показаны), юбку 3 и бобышки 4 с отверстиями 5 под поршневой палец (не показан). Головка 1 имеет днище 6, включающее огневой пояс 7, расположенный над первым поршневым кольцом. Поршень изготовлен из композиционного материла, состоящего из матричного алюминиевого сплава, включающего Si в количестве 11 - 26 об.%, и упрочнителя в виде частиц SiC или Al2O3 или смеси частиц SiC и Al2O3. Размер частиц SiC и Al2O3 может составлять 12 - 50 мкм. Количество частиц предпочтительно составляет 10 -30 об.%. Расстояние h от днища 6 головки 1 предлагаемого поршня до верхней кромки канавки 2 первого поршневого кольца (высота огневого пояса 7) может составлять 0,05 - 0,075) диаметра D поршня для двигателя с искровым зажиганием и 0,12 - 0.16 диаметра D поршня для дизельного двигателя. Толщина S днища 6 головки 1 может составлять 0,07 - 0,085 диаметра D поршня для двигателя с искровым зажиганием и 0,125 - 0,15 диаметра D поршня для дизельного двигателя. Диаметр d отверстий 5 в бобышках 4 под поршневой палец может составлять 0,22 - 0,26 диаметра D поршня для двигателя с искровым зажиганием и 0,29 - 0,35 диаметра D поршня для дизельного двигателя.

Предлагаемый поршень работает обычным образом.

Выполнение поршня из композиционного материала в соответствии с предложенными соотношениями данных конструктивных размеров обеспечивает снижение его массы на 20-30% и соответственно массы смежных с поршнем деталей, что значительно уменьшает инерционные нагрузки в кривошипно-шатунном механизме и тем самым повышает надежность и ресурс. С другой стороны, это дает возможность форсировать двигатель по частоте вращения при том же уровне нагрузок.

Кроме того, положение канавки поршневого кольца, определяемое приведенными соотношениями, обеспечивает в совокупности с уменьшенным радиальным зазором по огневому поясу головки поршня (за счет снижения коэффициента линейного температурного расширения композита) уменьшение "вредного объема" над первым поршневым кольцом в среднем на 75%, что ведет к снижению вредных выбросов CHx в отработавших газах бензиновых двигателей, обеспечивает более спокойное протекание перекладок поршня и как следствие снижает вибрацию и механический шум двигателя на 30-40%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2205970C2 |

| ПОРШЕНЬ С УПРУГОДЕФОРМИРУЕМЫМ ДНИЩЕМ | 2015 |

|

RU2591377C1 |

| СВЕЧА ЗАЖИГАНИЯ С РЕЗИСТОРОМ | 1996 |

|

RU2116690C1 |

| КАТАЛИТИЧЕСКИ АКТИВНЫЙ ТЕРМОБАРЬЕРНЫЙ КЕРАМИЧЕСКИЙ МОДИФИКАЦИОННЫЙ СЛОЙ НА ПОВЕРХНОСТИ ДНА ПОРШНЯ, И/ИЛИ СФЕРЫ, И/ИЛИ ВЫПУСКНЫХ КАНАЛОВ ГОЛОВКИ ДВС И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2021 |

|

RU2763137C1 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2121591C1 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2187675C2 |

| ПОРШЕНЬ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1991 |

|

RU2015388C1 |

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2206776C2 |

| ПОРШЕНЬ | 2000 |

|

RU2208692C2 |

| ШТАМПОВАННЫЙ ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2112888C1 |

Поршень ДВС содержит головку с выполненными в ней по меньшей мере двумя канавками для установки поршневых колец, юбку и бобышки с отверстиями под поршневой палец. Головка имеет днище, включающее огневой пояс, расположенный над первым поршневым кольцом. Поршень изготовлен из композиционного материала, состоящего из матричного алюминиевого сплава, включающего кремний в количестве 11-26 об.%, и упрочнителя в виде частиц карбида кремния или оксида алюминия или смеси частиц карбида кремния и оксида алюминия. Технический результат - снижение массы поршня, улучшение его теплового состояния, повышение надежности и износостойкости. 3 з.п. ф-лы, 1 ил., 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Composite metal auto parts only five years away | |||

| Victor M.Cassidy | |||

| Mod ern Metals, December, 1989, p.62. | |||

Авторы

Даты

1998-07-27—Публикация

1997-04-04—Подача