Изобретение относится к машиностроению, а именно к конструкции поршней двигателей внутреннего сгорания.

Известны поршни двигателей внутреннего сгорания, заготовка которых выполнена методом жидкой штамповки из алюминиевого сплава, например поршни фирмы "МАЛЕ", применяемые в основном в авиастроении. Такие поршни благодаря улучшенной структуре алюминиевого сплава и изменениям в кристаллической решетке металла, получаемые в процессе штамповки, имеют улучшенные механические и термические характеристики по сравнению с поршнями, выполненными из алюминиевого сплава методом отливки в кокиль.

Известен поршень по патенту России N 1839697, F 02 F 3/10 от 10.10.97, установленный в цилиндре двигателя с возможностью возвратно-поступательного перемещения и содержащий выполненные в одно целое головку и юбку, причем поверхность юбки, контактирующая с цилиндром, выполнена шероховатой за счет множества сужающихся выступов и впадин со средней высотой 100-180 мкдм, средней шириной 500 - 800 мкдюймов и расстоянием между соседними выступами 0,01 - 0,014 дюйма.

Указанная шероховатость снижает трение в паре поршень - цилиндр и повышает эффективность работы двигателя. Однако, площадь контакта между юбкой поршня и цилиндром все же остается большой, поэтому в последующих пунктах формулы патента предлагается снабжение поверхности юбки поршня фтороуглеродным покрытием, что усложняет технологию производства поршня и удорожает его.

Известен поршень двигателя ЗМЗ-4021-10, чертеж 53-1004015-22, имеющий юбку с профилированной рабочей поверхностью, имеющий форму овала в горизонтальных плоскостях и бочкообразный профиль боковой поверхности. Недостатком указанного поршня является то, что головка поршня выполнена в виде цилиндра, т. е. имеет в горизонтальных плоскостях форму круга, а профиль боковой поверхности головки выполнен в виде прямой, вследствие чего не учитываются тепловые расширения и деформация головки поршня в процессе работы двигателя, что ухудшает условия работы поршневых колец и поршня в целом, увеличивает износы в цилиндро-поршневой группе и расходы на трение. Кроме того, этот поршень имеет низкие механические и термические характеристики, т.к. заготовка его выполнена методом отливки в кокиль.

Поршень имеет смещение оси поршневого кольца относительно оси поршня, необходимое для уменьшения удара при перекладке поршня в НМТ, но не имеет уравновешивания масс поршня относительного его поперечной оси, параллельной оси поршневого пальца, что также относится к недостаткам, т.к. неуравновешенность масс поршня увеличивает нагрузки и соответственно износы в поршне. Кроме того, юбка поршня не имеет микрорельефа, что увеличивает площадь контакта юбки с цилиндром и, следовательно, расходы на трение и износ деталей.

Известен поршень по патенту России N 2007602 F 02 F 3/00 от 13.07.92 (прототип), содержащий головку с жаровым пояском и канавками под компрессионные и маслосъемные кольца под юбку с профилированной овально-бочкообразной рабочей поверхностью, при этом геометрические параметры головки и юбки выполнены в соответствии с соотношениями:

Δ1/Дц= (2,6-4,85)•10-3,

Δ2/Дц= (0,95-3,25)•10-3,

Δ3/Дц= (0,79-1,84)•10-3,

Δ4/Дц= (0,08-0,4)•10-3,

H0/Dц = 0,6 - 0,9,

Hr/Dц = 0,05 - 0,099, 0,091 - 0,19,

где Dц - диаметр цилиндра (поршня)

Δ1- - диаметральное отклонение поршня в верхней кромке жарового пояса от номинальмого диаметра поршня, мм;

Δ2- диаметральное отклонение поршня в нижней кромке первой межколечной перемычки от номинального диаметра поршня, мм;

Δ3- диаметральное отклонение поршня в верхней зоне юбки от номинального диаметра поршня, мм;

Δ4- диаметральное отклонение поршня в нижней юбке от номинального диаметра поршня, мм;

H0 - расстояние от днища поршня до зоны номинального диаметра;

Hr - высота жарового пояса.

Недостатком поршня по патенту России N 2007602 является то, что головка поршня имеет в горизонтальных сечениях форму круга, вследствие чего не учитываются деформации головки поршня в процессе работы двигателя и то, что в зонах, близких к оси поршневого пальца, тепловые расширения головки поршня (и в целом поршня) больше, чем в зонах, близких к плоскости, перпендикулярной к оси поршневого пальца.

Кроме того, зазоры между цилиндром и поршнем при заданной геометрии профиля боковой поверхности поршня велики в связи с появлением тенденции применения в ДВС жидких масел (типа "Шелл"), которые снижают температуру поршня и его тепловое расширение и по своей структуре для обеспечения бесшумной работы двигателя и оптимального слоя смазки между трущимися поверхностями требуют меньших зазоров. Особенно это относится к зазорам в верхней кромке жарового пояска, так как приводит к увеличению зазоров в зоне компрессионных поршневых колец, что ухудшает условия их работы и уменьшает их долговечность.

Техническим результатом изобретения является снижение механических потерь в паре поршень-гильза, повышение топливной экономичности, снижение расхода масла на угар, токсичности отработавших газов и шумности работы двигателя, а также повышение мощности и работоспособности цилиндропоршневой группы.

Указанный технический результат достигается благодаря тому, что поршень двигателя внутреннего сгорания содержит головку с жаровым пояском и канавками под компрессионные и маслосъемное кольца, овальную в горизонтальном сечении юбку и бочкообразный профиль боковой поверхности головки и юбки.

Согласно изобретению головки поршня имеет в горизонтальном сечении форму овала с большой осью, равной номинальному диаметру поршня и лежащей в плоскости, перпендикулярной оси поршневого пальца, и малой осью, лежащей в плоскости оси поршня, параллельной оси поршневого пальца, при этом Δ0/Дп= (0,8 - 1,4)•10-3, где Δ0- разность между величинами большой и малой осей овала горизонтального сечения головки поршня. Вертикальный профиль головки и юбки поршня выполнен в соответствии с соотношениями:

Δ1/Дп= (1,8-2,5)•10-3

Δ2/Дп= (0,9-1,8)•10-3

Δ3/Дп= (0,5-0,95)•10-3

Δ4/Дп= (0,06-0,13)•10-3,

где Δ1- диаметральное отклонение от номинального диаметра поршня в верхней кромке жарового пояска в мм;

Δ2- диаметральное отклонение от номинального диаметра поршня в нижней кромке первой межколечной перемычки в мм;

Δ3- диаметральное отклонение от номинального диаметра поршня в верхней кромке юбки в мм;

Δ4- диаметральное отклонение от номинального диаметра поршня в нижней кромке юбки в мм.

H0/Dп = 0,54 - 0,78,

Hr/Dп = 0,058 - 0,103,

где

Dп - номинальный диаметр поршня;

H0 - расстояние от днища поршня до зоны номинального диаметра юбки поршня;

Hr - высота жарового пояска поршня.

Юбка поршня имеет микрорельеф в виде кольцевых канавок и выступов, имеющих профиль тупого угла, равного 160 - 180o, высота канавок (выступов) выполнена в соответствии с соотношением Δ5/Дп= (0,1 - 0,2)•10-3, где Δ5- высота канавок (выступов) микрорельефа юбки. Для уравновешивания массы поршня относительного его оси, параллельной оси поршневого пальца, радиус соединения днища поршня с внутренней поверхностью его цилиндрической части на дуге 180o со стороны смещения оси поршневого пальца больше соответствующего радиуса с противоположной стороны. С этой целью внутренние поверхности днища и цилиндрической части поршня имеют канавки, симметричные оси поршня, перпендикулярной оси поршневого пальца, со стороны, противоположной смещению оси поршневого пальца.

Заготовка поршня выполнена методом жидкой штамповки из алюминия сплава.

Предложенные геометрические параметры головки и юбки поршня учитывают деформацию и тепловые расширения головки и юбки поршня в процессе работы двигателя. При этом величины отклонений от номинального диаметра поршня, близкие к максимальным, дают возможность получить оптимальные зазоры при работе на вязких маслах отечественного производства. Величины отклонений поршня от номинального диаметра, близкие к минимальным, дают возможность получить оптимальные зазоры при работе двигателя на более жидких (менее вязких) маслах типа "Шелл".

Предложенный микрорельеф юбки поршня обеспечивает минимальный контакт между юбкой поршня и цилиндром двигателя без существенного усложнения технологии производства поршня.

Уравновешивание массы поршня относительно его оси, параллельной оси поршневого пальца, уменьшает динамические нагрузки в цилиндро-поршневой группе. Поршень имеет хорошую механическую и термическую прочность благодаря получению его заготовки методом жидкой штамповки.

В целом предложенный поршень позволяет максимально снизить потери на трение в цилиндропоршневой группе, увеличить срок службы деталей, повысить топливную экономичность и мощность двигателя, снизить расход масла на угар и токсичность отработавших газов, шумность работы двигателя.

Фиг. 1 - профиль боковой поверхности головки и юбки поршня.

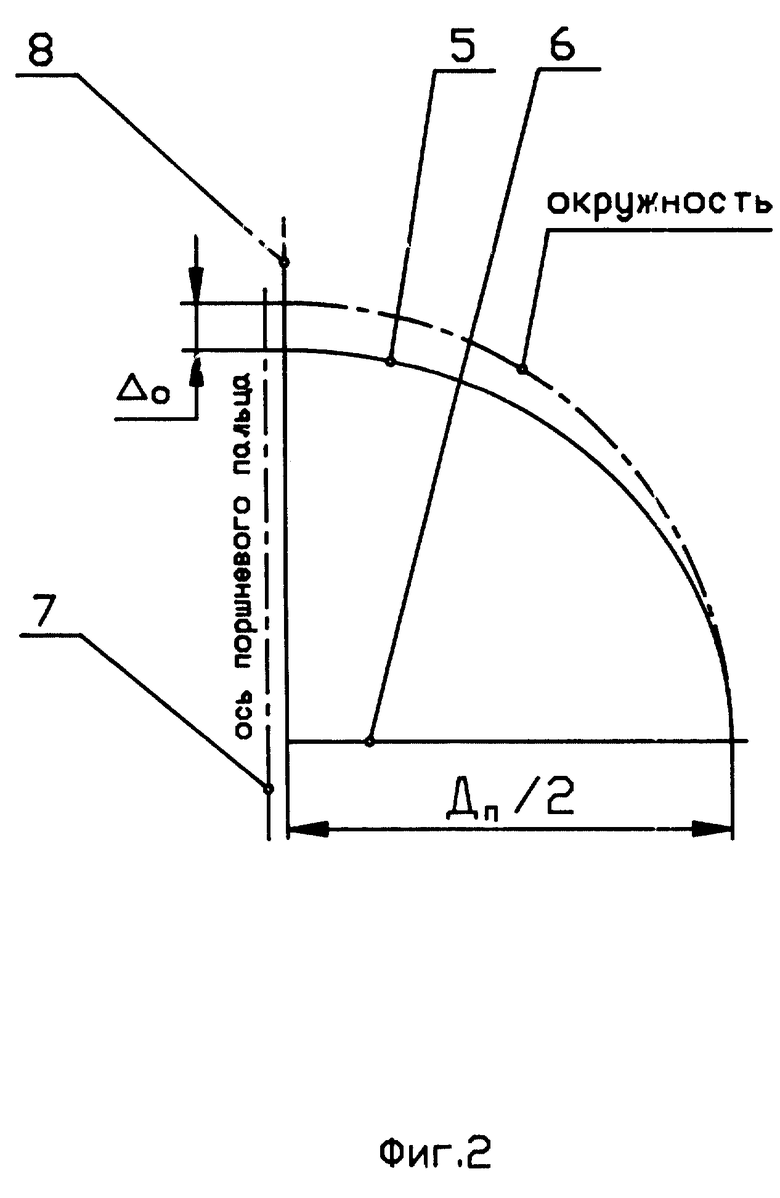

Фиг. 2 - овальность головки поршня.

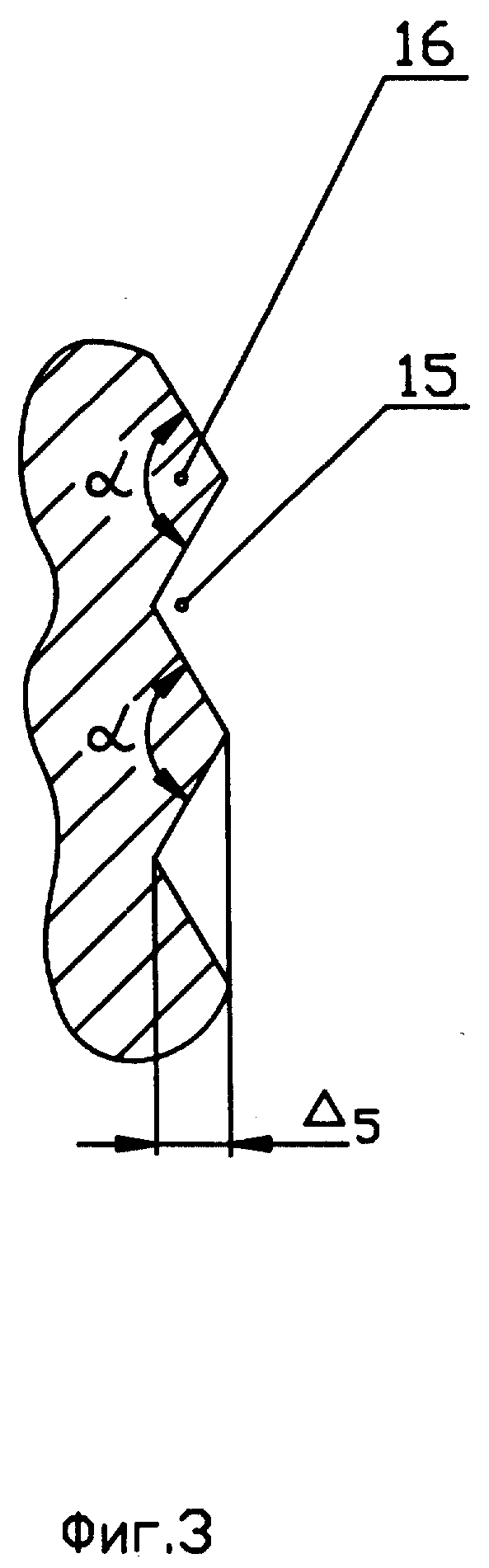

Фиг. 3 - микрорельеф юбки поршня.

Фиг. 4 - вертикальный разрез поршня по оси плоскостью, перпендикулярной оси поршневого пальца.

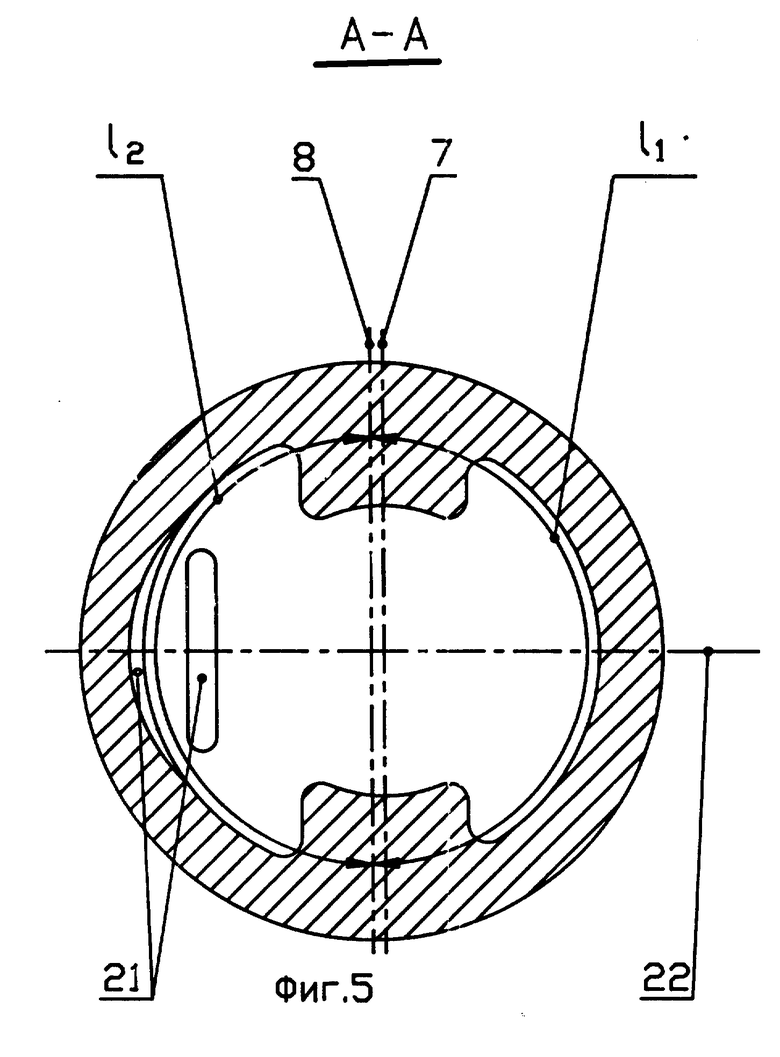

Фиг. 5 - разрез фиг. 4 по А-А.

Поршень ДВС (фиг. 1) содержит головку 1 с жаровым пояском 2 и канавками 3 под компрессионные и маслосъемное кольца и юбку 4. Юбка 4 поршня имеет в горизонтальном сечении форму овала с большой осью в плоскости, перпендикулярной оси поршневого пальца (не показано).

Головка поршня 1 в горизонтальном сечении имеет также форму овала 5 (фиг. 2) с большой осью 6, лежащей в плоскости, перпендикулярной оси 7 поршневого пальца и равной номинальному диаметру поршня Dп, и малой осью 8, лежащей в плоскости оси поршня, параллельной оси 7 поршневого пальца.

Разность между величинами большой и малой осей овала головки поршня Δ0. Отношение Δ0 к номинальному диаметру поршня Dп равно (1,8 - 1,4)•10-3.

Вертикальный профиль головки 1 и юбки 4 поршня имеет форму бочки 9. Отношение диаметрального отклонения Δ1 поршня в верхней кромке 10 жарового пояска 2 к номинальному диаметру поршня Дп равно (1,8 - 2,5)•10-3. Отношение диаметрального отклонения Δ2 поршня в нижней кромке 11 первой межколечной перемычки 12 к номинальному диаметру поршня Dп равно (0,9 - 1,8)•10-3. Отношение диаметрального отклонения Δ3 поршня в верхней кромке 13 юбки 4 к номинальному диаметру поршня Dп равно (0,5 - 0,95)•10-3. Отношение диаметрального отклонения Δ4 поршня в нижней кромке 14 юбки 4 к номинальному диаметру поршня Dп равно (0,06 - 0,13)•10-3. Отношение расстояния Hо от днища поршня 1 до сечения юбки поршня с диаметром, равным номинальному диаметру поршня Dп, к номинальному диаметру поршня Dп равно 0,54 - 0,78. Отношение высоты H жарового пояска к номинальному диаметру поршня Dп равно 0,058 - 0,103. Отклонения Δ1, Δ2, Δ3, Δ4 заданы без учета фасок в точках 10, 11, 13, 14.

Юбка поршня имеет микрорельеф (фиг. 3), выполненный в виде кольцевых канавок 15 и выступов 16, имеющих профиль тупого угла. Величина угла α равна 160 - 180o. Отношение высоты Δ5 канавок 15 и выступов 16 к номинальному диаметру поршня Dп = (0,1 - 0,2)•10-3.

В связи со смещением осей 17, 7 поршневого пальца относительно осей 8, 18 поршня (фиг. 4, 5), необходимого для смягчения удара поршня при его перекладке в нижней мертвой точке, возникает неуравновешенность массы поршня относительно осей 8, 18, что увеличивает нагрузки на детали цилиндропоршневой группы. Для уравновешивания масс поршня относительно осей 8, 18 радиус R1 присоединения днища 19 поршня к его цилиндрической части 20 (фиг. 4, 5) на стороне смещения оси 7, 17 поршневого пальца больше, чем соответствующий радиус R2 на противоположной стороне поршня. Радиус R1 выполнен на дуге L1 внутреннего диаметра поршня. Разность радиусов R1 и R2 зависит от величины неуравновешенности поршня относительно осей 8, 18 поршня. С целью уравновешивания масс поршня относительно осей 8, 18 внутренние поверхности днища 19 и цилиндрические части 20 поршня могут иметь канавки 21, симметричные оси 22 поршня, перпендикулярной оси 7 поршневого пальца, со стороны, противоположной смещению осей 7, 17 поршневого пальца.

Форма канавок 21 может быть различной, а их количество, расположение, глубина и ширина зависят от величины неуравновешенности поршня и технологии изготовления заготовки и обработки поршня.

Во время работы ДВС при движении поршня в цилиндре происходят сложные гидравлические и тепловые процессы между цилиндром и боковой поверхностью поршня, приводящие к необходимости профилирования горизонтальной и вертикальной формы головки и юбки поршня, а также выбора положения поршневых колец, высоты жарового пояска и расположения опорного (центрирующего) диаметра юбки поршня.

Для повышения эффективности работы двигателя за счет снижения трения между цилиндром и юбкой поршня вводится микрорельеф юбки поршня. Геометрия микрорельефа юбки поршня влияет на величину потерь на трение в паре поршень-цилиндр и долговечность деталей. Изготовление поршней с геометрическими параметрами головок и юбки поршня, а также микрорельефа поверхности юбки поршня позволяет учитывать деформации и тепловые расширения головки и юбки поршня, что способствует снижению механических потерь и повышению эффективной мощности и топливной экономичности двигателя, уменьшению токсичности выхлопных газов за счет уменьшения вредных объемов, уменьшению ударов при перекладке поршня и динамических нагрузок, связанных с неуравновешенностью поршня, что увеличивает работоспособность деталей цилиндропоршневой группы. Появляется возможность при разработке поршня учитывать вязкость смазочного масла, которое будет использоваться в двигателе. Снижается шумность работы двигателя, расход картерных газов, повышается экономичность по топливу и маслу. Испытания опытных поршней в соответствии с изобретением по сравнению с поршнями двигателей ЗМЗ-4021.10 показали уменьшение удельного эффективного расхода топлива до 3% на малых нагрузках, уменьшение расхода масла на угар на 8%, снижение шума на 0,2 ДВ(А), увеличение крутящего момента и мощности двигателя на 1,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2007602C1 |

| ЖИДКОШТАМПОВАННЫЙ КОМПОЗИТНЫЙ ПОРШЕНЬ С ПРИРАБОТОЧНЫМ И АНТИФРИКЦИОННЫМ ПОКРЫТИЯМИ ДЛЯ АВТОМОБИЛЬНОГО ДВИГАТЕЛЯ | 2000 |

|

RU2194871C2 |

| КОМПОЗИТНЫЙ ПОРШЕНЬ С АНТИФРИКЦИОННЫМ ПОКРЫТИЕМ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2235216C1 |

| ШТАМПОВАННЫЙ ПОРШЕНЬ ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2112888C1 |

| ВПУСКНАЯ ТРУБА ЧЕТЫРЕХЦИЛИНДРОВОГО РЯДНОГО ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2118693C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ОБЕЧАЕК | 1996 |

|

RU2121406C1 |

| ГОЛОВКА БЛОКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117801C1 |

| ГОЛОВКА ЦИЛИНДРОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2117800C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСЫ ОТ НЕПРЕРЫВНОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ К МОТАЛКАМ | 1996 |

|

RU2094138C1 |

| ДИСКОВЫЙ ТОРМОЗ | 1994 |

|

RU2087769C1 |

Изобретение относится к конструкции поршней для ДВС. Боковая поверхность головки и юбки поршня имеет бочкообразный профиль, в котором Но/Dn=0,54 - 0,78, а Нr/Dn - 0,058 - 0,103, где Dn - номинальный диаметр поршня, Нo - расстояние от днища поршня до зоны номинального диаметра, а Hr- высота жарового пояска. Головка и юбка поршня имеет в горизонтальном сечении форму овала. Малая ось овала головки поршня лежит в плоскости оси поршня, параллельной оси поршневого пальца, при этом

Δo/Дn= (0,8-1,4)•10-3,

где Δo - разность между величинами большой и малой осей овала горизонтального сечения головки поршня. Даны соотношения, в соответствии с которыми выполнен вертикальный профиль головки и юбки. Изобретение позволяет снизить механические потери в паре поршень-гильза, снизить расход масла на угар, токсичность отработавших газов, шумность работы ДВС и повысить топливную экономичность двигателя и долговечность цилиндропоршневой группы. 4 з.п. ф-лы, 5 ил.

Δ о/Дп= (0,8 - 1,4)•10-3,

где Δо - разность между величинами большой и малой осей овала горизонтального сечения головки поршня;

вертикальный профиль головки и юбки поршня выполнен в соответствии с соотношениями

Δ1/Дп=(1,8-2,5)•10-3,

Δ2/Дп=(0,9-1,8)•10-3,

Δ3/Дп=(0,5-0,95)•10-3,

Δ4/Дп=(0,06-0,13)•10-3,

где Δ1 - диаметральное отклонение от номинального диаметра поршня в верхней кромке жарового пояска, мм;

Δ2 - диаметральное отклонение от номинального диаметра поршня в нижней первой межколечной перемычке, мм;

Δ3 - диаметральное отклонение от номинального диаметра поршня в верхней зоне юбки, мм;

Δ4 - диаметральное отклонение от номинального диаметра поршня в нижней кромке юбки, мм;

Но/Дп = 0,54 - 0,78,

Нr/Дп = 0,058 - 0,103, где Дп - номинальный диаметр поршня;

Но - расстояние от днища поршня до зоны номинального диаметра поршня;

Нr - высота жарового пояска поршня.

Δ5/Дп=(0,1 - 0,2)•10-3,

где Δ5 - высота канавок (выступов) микрорельефа юбки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, 2007602 C1, 15.02.94 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, 1373846 A1, 15.02.88 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| DE 3742616 A1, 28.07.88 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US, 4106463 A, 15.08.78 | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| GB, 2084696 A, 15.04.82. | |||

Авторы

Даты

1998-11-10—Публикация

1996-10-15—Подача