Изобретение касается устройства для вдувания для подачи газа и/или зернистого материала в виде порошка, гранул, крошки ли т.п. в жидкость, например, в расплав металла, содержащего корпус, предназначенный для погружения в жидкость и смонтированный на валу приводного узла и приводящийся в действие последним.

Известны устройства и способы для обработки и добавления зернистого материала в жидкость, как отмечалось выше. Так, в норвежском патенте N 155447 описывается ротор для обработки и добавления материала в жидкость, где ротор содержит вращательно симметричный полый корпус и где материал добавляется в жидкость через отверстие в вале ротора и далее через отверстие сбоку в полом корпусе вместе с жидкостью, которая вследствие действия центростремительной силы засасывается в отверстие в основании и циркулирует через корпус. Даже если этот ротор сам по себе обеспечивает хорошее перемешивание материала в расплаве, то с течением времени материал будет скапливаться внутри ротора, особенно когда используются крупные частицы и в конечном счете это приведет к полному блокированию.

Кроме того, в EP-A-0065854 описывается способ удаления щелочных и щелочно-земельных металлов из расплавов алюминия, в процессе которого фтористый алюминий вводится в виде порошка в завихрение, образующееся в расплаве. Обработка производится в цилиндрическом сосуде вместимостью 3 - 5 т алюминиевого расплава. Этот известный способ требует значительного перемешивания расплава, чтобы получить желаемый эффект. Однако такое мощное перемешивание является нежелательным, так как оно приводит к нагнетанию воздуха в расплав. Кроме того, требуется относительно большое количество фтористого алюминия для обработки каждой тонны расплава.

Другие, в основном известные способы (норвежский патент N 881370), затрагивают добавление порошка в расплав с помощью газа-носителя через одну или более форм. Недостатком использования форм является то, что расход газа является слишком большим, а производительность низка. Даже если немного увеличить производительность за счет использования перемешивающего устройства, то расход газа будет одинаково большим, а частицы продолжают плохо перемешиваться.

Благодаря настоящему изобретению было изобретено устройство для вдувания для добавления зернистого материала в жидкость, например, расплав металла, которое является более эффективным, чем известные решения и которое имеет более широкую область применения в том плане, что оно может быть использовано не только для добавления порошка, как например, фтористого алюминия или магния, в связи с очисткой алюминиевых расплавов, но также для добавления более крупных частиц, как например, гранул, иглообразных частиц, частиц измельченного шлака или стружки при легировании или повторной выплавке. Кроме того, изобретение затрагивает незначительное перемешивание, но тем не менее быстрое смешивание и высокое использование (низкой расход) присадок, например, в связи с рафинированием расплава или другой обработкой жидкости. Более того, расход любого газа может контролироваться и полностью использоваться без попадания в окружающую среду.

Вдувающий ротор изобретения отличается тем, что вращающийся корпус имеет коническую или воронкообразную форму и в основном полностью открыт снизу, как отмечено в прилагаемом п. 1 формулы изобретения. При такой конструкции вращающегося корпуса частицы будут поступать в ротор вместе с газом и любой жидкостью, находящейся в полости вращающегося корпуса, и вследствие действия центробежной силы будут подаваться наружу и вниз, частично вдоль стенки воронкообразной формы и смешиваться с жидкостью. Эта стенка обеспечивает хорошее смешивание материала без разрушающего перемешивания, а ротор будет "самоочищающимся", так как поток частиц направляется наружу и вниз вдоль стенки. Другими словами, отсутствуют какие-либо "карманы", где может скапливаться материал.

С помощью предпочтительной конструкции изобретения, как определено в п.2 формулы, материал подается через неподвижную трубу или фурму, выполненную соосно в отверстии вала ротора. Это позволяет возвращать любой газ, использующийся для подачи материала, полностью или частично через пространство, образованное между валом и подающей трубой, в результате чего газ может использоваться повторно.

Другие преимущества изобретения определены в других зависимых пунктах 2 - 3 формулы.

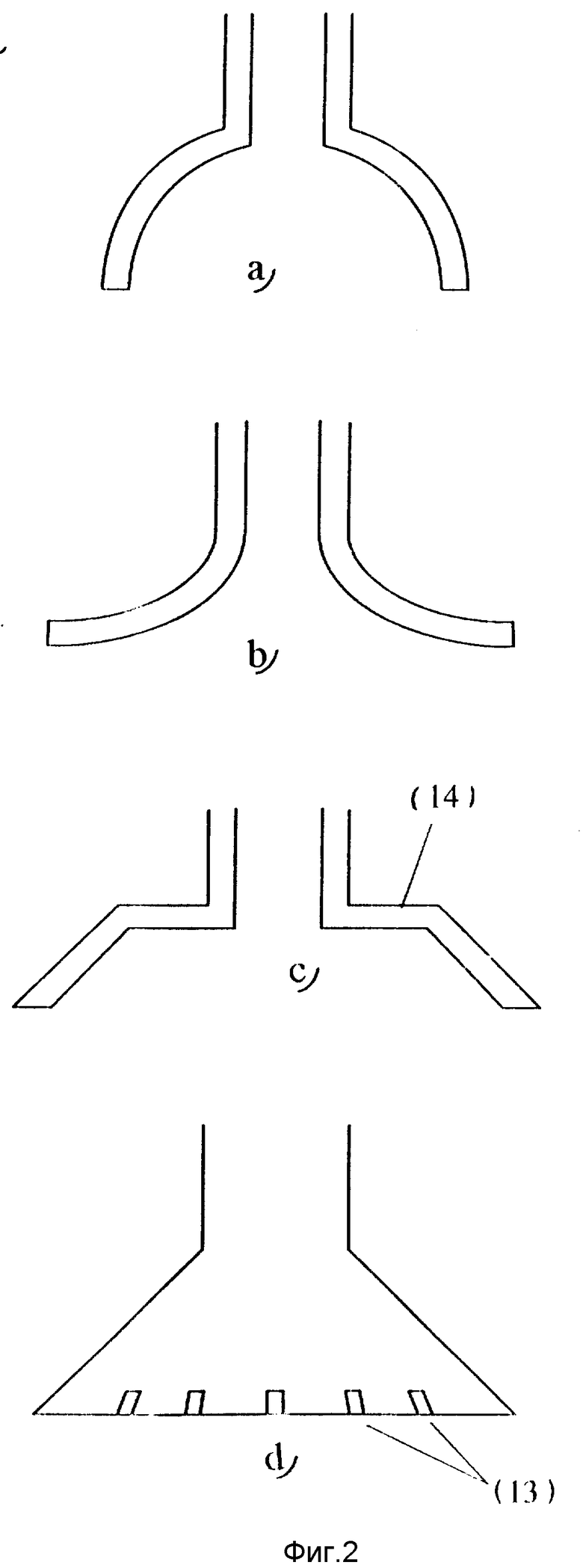

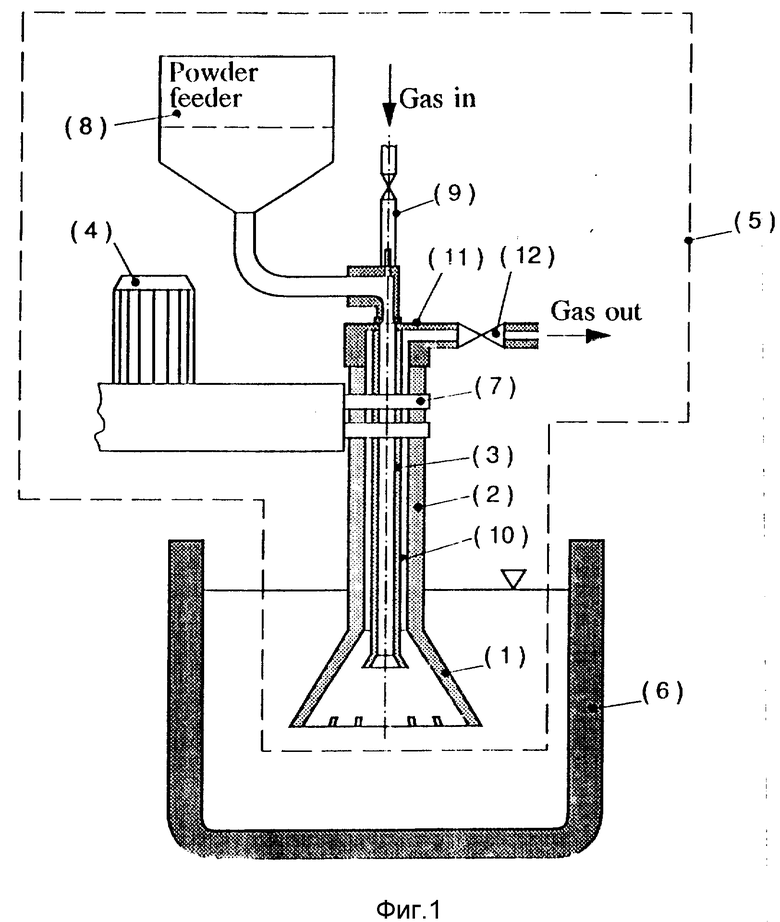

На фиг. 1 схематично изображено устройство для вдувания в соответствии с изобретением; на фиг. 2 - альтернативные конструкции вращающегося корпуса, представленного на фиг.1.

Устройство для вдувания 5 в соответствии с изобретением, как показано на фиг. 1, содержит конической формы или воронкообразного типа вращающийся корпус 1, который привинчивается или иным образом крепится (детально не показано) к валу 2. Последний вращается с вращающимся корпусом с помощью приводного узла 4 через ременную передачу или аналогичным образом.

В предпочтительном примере, показанном здесь, материал подается с помощью газа (пневматически) из бункера 8 или аналогичного приспособления через неподвижную трубу 3, проходящую через соосное отверстие в валу 2. Газ, подаваемый по магистрали 9 и захватывающий с собой материал в трубу 3, может возвращаться полностью или частично и повторно использоваться путем его направления обратно через пространство 10 между трубой и валом и далее через трубное соединение 21. Количество возвращаемого газа может регулироваться с помощью клапана 12 на трубном соединении 11. Таким образом, уровень жидкости в конусе может регулироваться от уровня, при котором жидкость находится у нижнего конца конуса, до уровня, при котором она находится прямо у выхода подающей трубы 3. Может подавать дополнительный газ, так что ротор может использоваться, например, для рафинирования расплава. В этом случае газ будет выходить через обращенное вниз отверстие корпуса, а вследствие вращения, газ хорошо распределяется в жидкости. Предварительные испытания показали, что применительно к рафинированию жидкости, эффективность такая же, как для существующих решений с ротором.

Используемое для добавления материала в жидкость настоящее изобретение функционирует так, как описано выше. Материал подается через вал по трубе 3 во внутреннюю полость во вращающемся конусе 1, где он смешивается с жидкостью. Полость или газовый карман образуется, как отмечалось выше, вследствие подачи газа, а под полостью в конусе образуется равномерная поверхность жидкости, которая непрерывно обновляется из-за действия центробежных сил, которые вращающийся конус прикладывает к жидкости. Кроме того, газ, находящийся в полости, в конусе будет, как отмечалось выше, подвергаться вращению и когда материал в виде частиц поступает в полость, то часть частиц будет падать вниз и непосредственно смешиваться с жидкостью, а другая часть, вследствие действия центробежной силы, будет отбрасываться наружу и вниз и подаваться вдоль стенки корпуса, а затем смешиваться с жидкостью. В этой связи следует отметить, что угол, образуемый стенкой корпуса с вертикальной осью, должен быть достаточно большим, чтобы частицы не прилипали к стенке, а "скользили" по ней наружу и вниз. Если уровень жидкости внутри полости выше нижней кромки, т.е. немного выше в конусе, чем показано, то частицы будут, когда они погрузятся в жидкость, двигаться дальше наружу и вниз по стенке конуса под действием жидкости. Путем повышения уровня жидкости внутри во время работы, можно заставить жидкость течь вдоль внутренней стенки конуса и тем самым гарантировать, что любой материал, прилипший к стенке, будет удален. Повышение уровня жидкости внутри ротора будет в других случаях увеличивать мощность перемешивания ротора.

Даже если в вышеприведенном примере было указано, что можно подавать материал, добавляемый в жидкость, пневматически, то можно так же в пределах области настоящего изобретения, как определено в форме, подавать и дозировать материал через трубу 3 с помощью шнекового питателя. Здесь также возможно подавать материал через отверстие в валу без использования внутренней неподвижной трубы 3. Однако применение внутренней неподвижной трубы 3 устраняет осаждение материала внутри трубы (нет центробежных сил, которые вызывают отложения, когда труба не вращается).

Кроме того, что касается конструкции ротора, то выражение "конус" не ограничивается примером, показанным на фиг. 1, а может охватывать решения, где конус является частично сферическим с вогнутой или выпуклой поверхностями стенки, или имеет больший диаметр с верхней горизонтальной частью 14 стенки, как показано на фиг. 2, a - d. Более того, на фиг. 2, d показан пример ротора, снабженного углублением или фрезерованными дорожками 13 для повышения мощности смешивания и для улучшения распределения материала в жидкости. Вместо углублений могут использоваться "сосковые выступы" или лопаточного типа выступы.

Вращающийся корпус имеет коническую или воронкообразную форму и по существу полностью открыт снизу. Материал и/или газ подается через неподвижную трубу, проходящую через отверстие, выполненное на валу соосно с ним. Труба установлена с зазором в отверстии вала с образованием кольцевой полости между ними. Материал предназначен для подачи во вращающийся корпус с помощью газа-носителя, который может возвращаться полностью или частично через кольцевую полость. Материал подается и дозируется с помощью шнекового питателя. Устройство является более эффективным и имеет более широкую область применения, т. к. оно может быть использовано не только для добавления порошка, как например, фтористого алюминия или магния, в связи с очисткой алюминиевых расплавов, но также для добавления более крупных частиц, как например, гранул, иглообразных частиц, частиц измельченного шлака или стружки при легировании или повторной выплавке. Кроме того, изобретение затрагивает незначительное перемешивание, но тем не менее быстрое смешивание и высокое использование (низкий расход) присадок или другой обработкой жидкости. Более того, расход любого газа может контролироваться и полностью использоваться без попадания в окружающую среду. 2 з.п. ф-лы, 2 ил.

| Центробежный прямоточный вентилятор | 1980 |

|

SU881370A1 |

| Способ аэрирования жидкостей | 1958 |

|

SU127246A1 |

| Устройство для аэрации жидкости | 1989 |

|

SU1655547A1 |

| 0 |

|

SU155447A1 | |

| Способ получения смешанных катализаторов для синтеза метанола | 1945 |

|

SU65854A1 |

Авторы

Даты

1998-08-10—Публикация

1994-04-13—Подача