Изобретение касается ротора для обработки жидкости, такой как расплавленный металл, посредством добавления газа и/или материала в виде частиц, содержащего полый корпус вращения с отверстиями в основании и в боковой стороне, установленный на валу, приводимом в движение посредством этого вала приводным устройством, и выполненный с возможностью подъема из жидкости и опускания в жидкость.

Известны оборудование и способы для обработки жидкости и добавления в нее материала в виде частиц указанного выше типа. Патент Норвегии (этого же заявителя) 155.447 описывает ротор для обработки жидкости и добавления в нее материала, который содержит вращательно симметричный полый корпус, в котором материал добавляется в жидкость через отверстие, просверленное в валу ротора, и выходит через отверстия в боковой стороне полого вместе с жидкостью, которая всасывается центростремительной силой через отверстие в основании и циркулирует через полый корпус.

Ротор обладает высокой производительностью обработки воды, т.е. примешивания газа или частиц, при очень небольшом перемешивании или турбулентности жидкости.

Общее требование для роторов для обработки жидкостей, в частности для обработки расплавленных металлов, заключается в том, что примешивание газа или материала в виде частиц должно быть эффективным. Однако также желательно избежать возникновения значительного перемешивания или турбулентности вызывающей волны на поверхности и завихрения в жидкости, которые приводят к повышенному примешиванию газа из окружающей среды (атмосферы).

Настоящее изобретение решает задачу создания ротора для обработки жидкости, у которого эффективность примешивания газа или частиц к жидкости почти удвоена, но перемешивание остается неизменным по сравнению с известным техническим решением по указанному патенту Норвегии. Кроме того, настоящее изобретение решает задачу создания ротора, у которого потребление (расход) газа/частиц снижен более чем наполовину.

Согласно изобретению, предлагаемый ротор отличается тем, что полый корпус вращения имеет в своей полости, по меньшей мере, одну перегородку или, по меньшей мере, одно вращательно симметричное полое тело с образованием одной или более кольцеобразных полостей, при этом газ/частицы подаются в кольцеобразные полости и в центральную полость через каналы и/или отверстия в соответствующей перегородке (перегородках) или в соответствующем теле (телах).

В зависимых пунктах 2 и 3 представлены предпочтительные варианты выполнения настоящего изобретения.

Далее изобретение описывается более подробно на примерах и со ссылкой на чертежи, на которых:

фиг. 1 - известный ротор, описанный тем же заявителем в патенте Норвегии 155477, показанный а) в сечении и б) сверху;

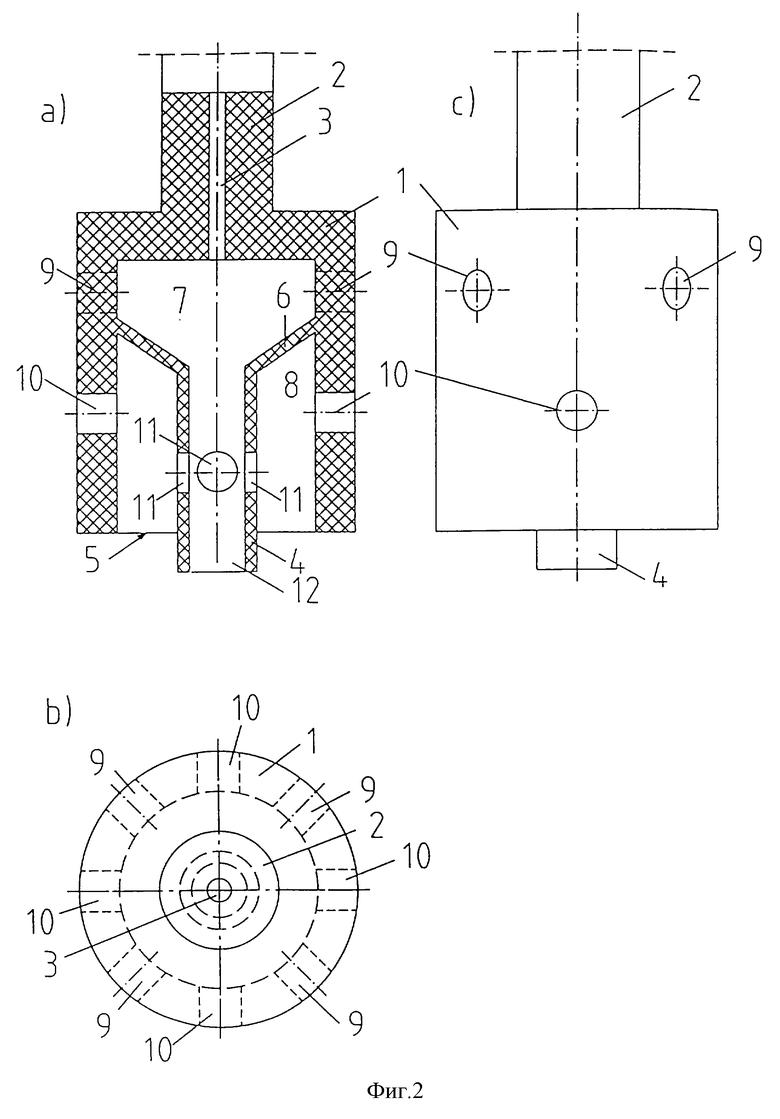

фиг. 2 - ротор по изобретению, показанный а) в сечении, б) сверху и с) сбоку;

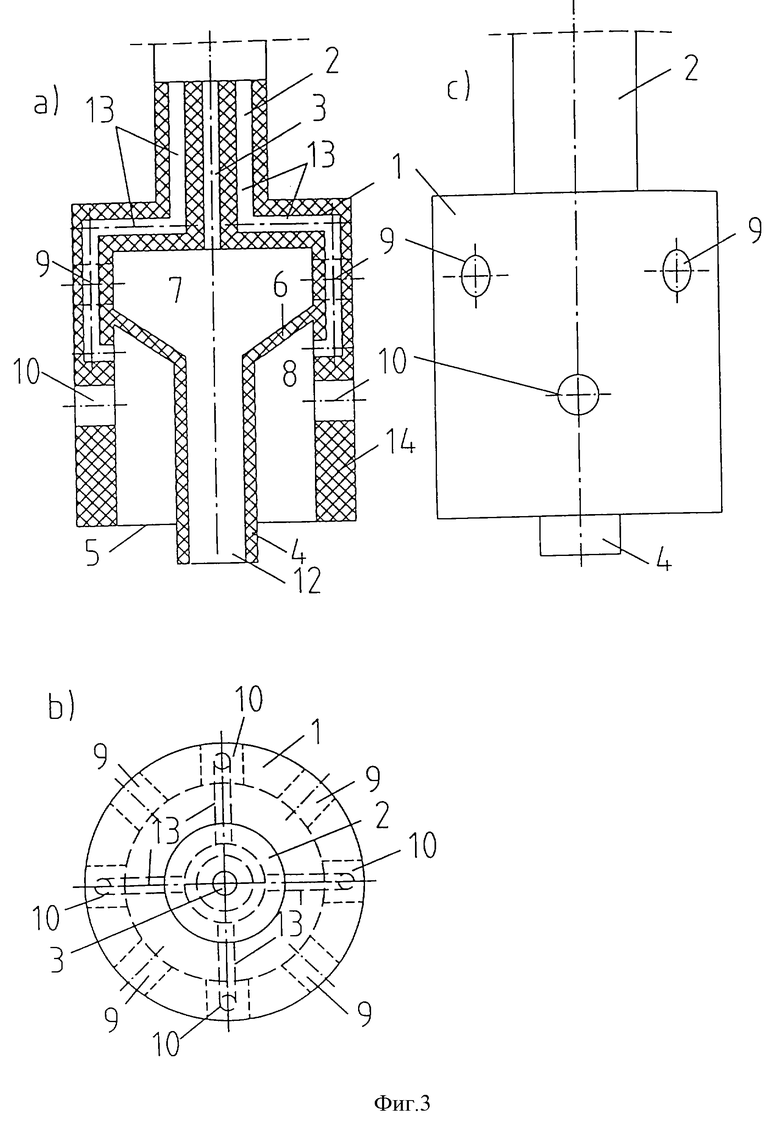

фиг. 3 - вариант выполнения ротора на фиг.2 в соответствии с изобретением," показанный а) в сечении, б) сверху и с) сбоку;

фиг. 4 - другой вариант выполнения, в котором вместо перегородок использован внутренний ротор;

фиг.5 - сечение еще одного варианта выполнения ротора согласно изобретению с несколькими перегородками; и

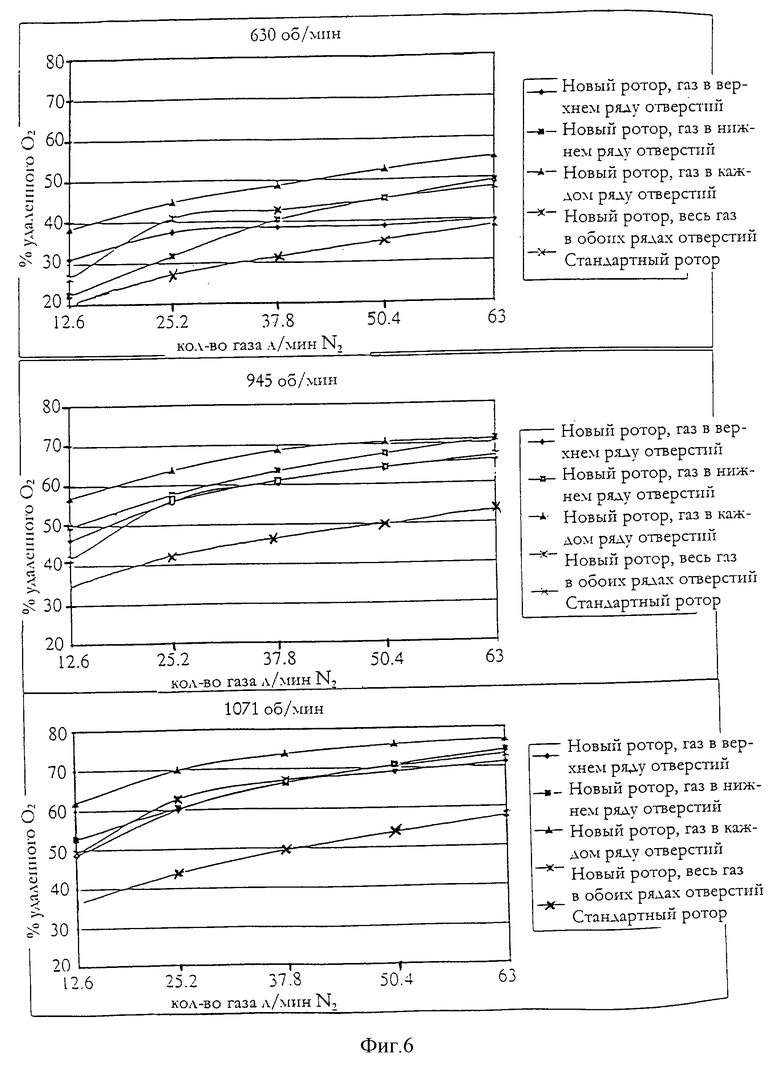

фиг.6 - диаграммы результатов сравнительных испытаний при трех различных скоростях (вращение в минуту - об/мин).

Как указано выше, на фиг.1 показан известный ротор, описанный тем же заявителем в патенте Норвегии 155477. Этот ротор состоит из полого, вращательно симметричного корпуса 1, имеющего гладкую поверхность как снаружи, так и внутри и снабженного отверстиями 5, 9 в основании и в боковой стенке. Корпус 1 соединен с валом 2, который, в свою очередь, приводится в движение приводным устройством (не показано). Газ и/или материал в виде частиц подается (подаются) в ротор через просверленное отверстие 3, и когда ротор находится в процессе работы, т.е. когда он вращается, газ и жидкость, которая засасывается в ротор через отверстие 5 в основании, будут выжиматься наружу через отверстия 9 в боковой стенке и равномерно распределяться в жидкости.

На фиг.2 показан первый вариант выполнения ротора согласно изобретению. Он содержит вращательно симметричный корпус 1 предпочтительно цилиндрической формы, который имеет гладкую поверхность снаружи и внутри и который соединен с валом 2, снабженным коаксиально просверленным отверстием 3 для подачи газа и/или материала в виде частиц. Вал 2 соединен с приводным устройством (не показано) и приводится им в движение.

Основным аспектом настоящего изобретения является то, что корпус 1 вращения снабжен внутренней, вращательно симметричной перегородкой 4, продолжающейся чуть ниже отверстия 5 в корпусе 1 вращения, при этом ее верхний конец продолжается наружу в воронкообразную часть 6 и прикреплен к корпусу 1 вращения изнутри. Таким образом перегородка 4 ограничивает внутреннюю, центральную полость 7 и кольцеобразную полость 8. В показанном здесь примере корпус 1 вращения снабжен четырьмя верхними отверстиями 9, соответствующими центральной полости 7, и четырьмя нижними отверстиями 10, соответствующими кольцеобразной полости 8. Кроме того, перегородка 4 снабжена четырьмя отверстиями 11, которые сообщают центральную полость 7 с кольцеобразной полостью 8. Отверстия 9, 10, 11 могут располагаться на одной вертикальной линии или могут быть разнесены по окружности ротора.

Ротор согласно изобретению работает следующим образом: ротор опускается в жидкость, например в расплавленный металл, и приводится во вращение. Вследствие вращения ротора и создаваемой при этом в жидкости центростремительной силе жидкость будет засасываться вверх, частично через кольцеобразное отверстие 5, образованное между перегородкой 4 и стенкой полого корпуса 1, а частично через отверстие 12 в центральной полости 7, образованной перегородкой 4, и будет выдавливаться через отверстия 10 и 11. Газ и/или частицы, которые подаются через просверленное отверстие 3 в валу ротора, будут в то же время частично выжиматься через верхние отверстия 9 и частично через нижние отверстия 11 в стенке ротора и перегородке 4. Газ, выходящий через отверстия 9, снаружи отверстия будет немедленно разбиваться на маленькие газовые пузырьки за счет трения о жидкость с наружной стороны ротора. Газ вместе с жидкостью, выходящей из отверстий 11, частично разбитый на пузырьки, будет проходить вверх к нижним отверстиям 10 в стенке корпуса 1, а затем снаружи отверстий 10 будет немедленно разбиваться на мелкие пузырьки тем же образом, что и газ, протекающий через отверстия 9.

На фиг.3 показан другой вариант выполнения ротора, показанного на фиг.2. Корпус 1 вращения, перегородка 4 и верхние и нижние отверстия 9 и 10 те же. Различие состоит в том, что отверстий 11 в перегородке 4 здесь нет. Вместо этого газ подается в кольцеобразную полость 8 через просверленные отверстия 13 в стенке 14 ротора и вала 2. Газ подается в центральную полость 7 через центрально просверленное в валу отверстие 3 тем же образом, что и в варианте по фиг.2.

В данном случае жидкость будет всасываться вверх в центральную полость и проходить через верхние отверстия 9 вместе с газом, подаваемым через просверленное отверстие 3, а жидкость, всасываемая вверх в кольцеобразную полость 8, будет проходить через нижние отверстия 10 вместе с газом, подаваемым через отверстия 13, просверленные в валу 2 и в стенке 14 ротора. Принцип работы тот же, что в вышеприведенном варианте. Производство ротора на фиг.3 немного дороже, чем варианта выполнения на фиг.2 из-за высверливаемых в валу и стенке ротора отверстий 13. Однако его эффективность в отношении примешивания газа немного выше.

Настоящее изобретение, как оно определено в пунктах формулы, не ограничивается примерами выполнения, показанными на чертежах и описанными выше. Например, вместо перегородок, постоянно соединенных с корпусом 1 вращения, внутри полости корпуса 1 вращения может быть установлено вращательно симметричное тело 16 с помощью соединительной детали 15, как показано на фиг.4, или иным образом. Стенка тела 16 вращения таким образом является перегородкой 4. Предпочтительно, второй ротор ввернут не полностью, так, чтобы оставался зазор 17 между роторами. Это позволяет подавать газ в наружную полость 8 через просверленное в валу отверстие 3 и через зазор 17 между двумя роторами.

Кроме того, настоящее изобретение не ограничивается одной перегородкой. Ротор может содержать две или более перегородок и внутренних роторов. На фиг. 5 показан вариант выполнения ротора 1, в котором использованы три перегородки 4 для разделения внутренней полости ротора на центральную полость 7 и три кольцеобразные полости 8, в которые газ предпочтительно подается таким же образом, как показано на фиг.2 и 3 (более подробно не показано).

С несколькими перегородками эффективность ротора может быть еще больше повышена по сравнению с техническими решениями по фиг.2 и 3, а расход газа/частиц может быть еще более снижен.

Испытания:

Сравнительные испытания осуществляли с известным ротором на фиг.1 и новым ротором по изобретению в варианте выполнения на фиг.3. Испытания проводили на удаление из воды кислорода с использованием газообразного азота.

Роторы испытывали в контейнере в водной модели со скоростью потока воды 63 л/мин.

Испытываемые роторы были выполнены в масштабе 1:2 от их обычного размера. Наружные размеры были такие же, и отверстия в основании и в боковой стенке имели такой же диаметр.

Роторы приводились во вращение двигателем мощностью 0/55 киловатт со скоростью 910 об/мин при 50 Гц. Обороты двигателя регулировались с. помощью 3-киловаттного регулятора типа Сименс Микромастер (Siemens Micromaster) в интервале от 0 до 650 Гц.

Газообразный азот брали из 50-литровой емкости с азотом под давлением 20 МПа и подавали через просверленное отверстие в валу ротора через редукционный клапан и скоростемеры типа "Фишер" и "Портер". Содержание кислорода в воде замеряли оксигемометром типа YSI модели 58 (цифровой датчик).

Кроме того, для измерения расхода воды использовался водомер типа 5рх (фирмы Spanner-Pollux GmbH) мощностью 5 м3/ч.

Кроме того, для измерения оборотов использовался цифровой тахометр типа SHIMPO DT-205.

Два ротора испытывали в одном и том же контейнере при тех же условиях со скоростью потока воды 63 л/мин. После регулировки расхода воды запускали оба ротора и скорость их вращения регулировали для получения необходимой скорости. С подачей газообразного азота включали прибор для измерения содержания кислорода и секундомер. Во время испытаний использовались скорости вращения 630, 945 и 1071 об/мин, которые, в случае выполнения роторов в масштабе 1:1, составили бы 500, 750 и 850 об/мин соответственно. Кроме того, при испытаниях использовались различные количества газа: 12,6; 25,2; 37,8; 50,4 и 63 л азота в минуту.

В ротор согласно изобретению (фиг.3) газ вводился четырьмя различными способами:

- только в верхний ряд отверстий,

- только в нижний ряд отверстий,

- равные количества газа в оба ряда отверстий, всего: 12,6; 25,2; 37,8; 50,4; 63 л азота в минуту,

- двойные количества газа, т. е. в каждый ряд отверстий: 12,6; 25/2; 37,8; 50,4 и 63 литров азота в минуту.

Результаты испытаний представлены на фиг.6, на которой даны три диаграммы, по одной для каждой скорости вращения (об/мин). Известный ротор на фиг. 1, который на диаграммах обозначен как "стандартный ротор", считался до настоящего изобретения лучшим на рынке подобных устройств в отношении его эффективности наряду с низкой турбулентностью и перемешиванием.

Из этих испытаний можно видеть, что перемешивание и турбулентность в жидкости (воде) были у ротора согласно изобретению столь же низки, как и у известного ротора. Диаграммы показывают, однако, что эффективность нового ротора, определенная по удалению кислорода из воды, почти вдвое превышает эффективность известного ротора при малых количествах подаваемого газообразного азота и улучшается приблизительно на 50% при наибольшем количестве подаваемого газообразного азота. Диаграммы также демонстрируют, что не имеет большого значения, в каком месте газ подается в ротор, т.е. в верхний или нижний ряд отверстий, или в оба ряда сразу. Это объясняется хорошим распределением пузырьков, обеспечиваемым новым ротором, а также тем фактом, что часть газа выдавливается в ротор прежде чем газ будет выпущен через оба ряда отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВДУВАНИЯ | 1994 |

|

RU2116823C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОСТИ | 2001 |

|

RU2244021C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВВОДА ДВУХ ФЛЮИДОВ В КАНАЛЫ В МНОГОКАНАЛЬНОЙ МОНОЛИТНОЙ СТРУКТУРЕ, ИХ РАСПРЕДЕЛЕНИЯ ПО КАНАЛАМ И ВЫВОДА И ПРИМЕНЕНИЕ МНОГОКАНАЛЬНОЙ МОНОЛИТНОЙ СТРУКТУРЫ | 2004 |

|

RU2333443C2 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ МЕТАЛЛА | 2000 |

|

RU2248858C2 |

| ЯКОРЬ | 1997 |

|

RU2198814C2 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ ГОРИЗОНТАЛЬНОЙ РАЗЛИВКИ МЕТАЛЛА | 2000 |

|

RU2249493C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОВЕРХНОСТИ РАЗДЕЛА НЕФТЬ-ВОДА | 2004 |

|

RU2365880C2 |

| СПОСОБ И СИСТЕМА РЕКУПЕРАЦИИ ЭНЕРГИИ И (ИЛИ) ОХЛАЖДЕНИЯ | 2005 |

|

RU2384655C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И ПРЕДОТВРАЩЕНИЯ ОПАСНОСТИ ПОЖАРА | 1995 |

|

RU2156629C2 |

| УСТРОЙСТВО ДЛЯ СГОРАНИЯ СУСПЕНЗИИ ИЗ ГОРЮЧЕЙ ЖИДКОСТИ И ГОРЮЧИХ ТВЕРДЫХ ТЕЛ В ФОРМЕ ЧАСТИЦ | 1995 |

|

RU2142600C1 |

Изобретение относится к конструкции ротора для обработки жидкости, такой как расплавленный металл, посредством добавления газа и/или материала в виде частиц. Ротор содержит полый корпус (1) вращения с отверстиями (5, 9, 10) в основании и в боковой стенке, установленный на валу, приводимый в движение посредством вала приводным устройством и выполненный с возможностью поднятия из жидкости и опускания в жидкость. Полый корпус вращения снабжен в его полости, по меньшей мере, одной перегородкой или, по меньшей мере, одним вращательно симметричным полым телом, так, чтобы образовать одну или более кольцеобразных полостей (8) и центральную полость (7), причем газ и/или материал в виде частиц подается в кольцеобразные (8) и центральную (7) полости через каналы (3) и/или отверстия (11) в соответствующей перегородке (перегородках) или теле (телах). Эффективность заявленного ротора почти вдвое превышает эффективность известного ротора. 2 з.п. ф-лы, 6 ил.

| US 4618427 A, 21.10.1986 | |||

| US 4611790 A, 16.09.1986 | |||

| US 4867422 A, 19.09.1989 | |||

| СПОСОБ ПОДГОТОВКИ АЛЮМИНИЕВЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016911C1 |

| Устройство для рафинирования жидкого металла | 1988 |

|

SU1638190A1 |

| Устройство для ввода реагентов | 1987 |

|

SU1510907A1 |

Авторы

Даты

2003-10-10—Публикация

1999-07-07—Подача