Изобретение относится к очистке газов от вредных примесей и может быть использовано, в частности, для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей.

Известен способ получения катализатора окисления оксида углерода, включающий смешение диоксида марганца и оксида меди со связующим - бентонитовой глиной в количестве 5 - 20 мас.% в виде водной суспензии, формование гранул, сушку, дробление и термообработку в кипящем слое при соотношении объема гранул катализатора к объему подаваемого газа 1:(3000 - 15000) [1].

Недостатком известного способа является низкая каталитическая активность полученного катализатора в окислении оксида углерода при температуре ниже 0oC.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ получения низкотемпературного катализатора окисления оксида углерода, включающий смешение диоксида марганца и оксида меди со связующим - бентонитовой глиной, формование гранул, сушку, дробление и термообработку, которую проводят в кипящем слое в два этапа: вначале обычным воздухом, затем воздухом, осушенным до 10 - 100 рр [2].

Недостатком указанного способа является низкая каталитическая активность полученного катализатора в окислении оксида углерода при температуре выше 0oC.

Целью изобретения является повышение каталитической активности катализатора в окислении оксида углерода при температуре выше 0oC.

Поставленная цель достигается предложенным способом, включающим смешение диоксида марганца и оксида меди со связующим - бентонитовой глиной, формование гранул, сушку, дробление и термообработку, осуществляемую в два этапа: вначале обычным воздухом, затем осушенным воздухом при 250 - 290 oC.

Отличие предложенного способа от известного заключается в том, что термообработку осушенным воздухом проводят при 250 - 290oC.

Способ осуществляется следующим образом.

Смешивают диоксид марганца и оксид меди со связующим - бентонитовой глиной. Полученную пасту формуют на шнек-грануляторе. Сформованные гранулы сушат, дробят, отсеивают фракцию 1 - 3 мм и проводят термообработку в два этапа: вначале обычным воздухом, затем осушенным воздухом при 250 - 290oC.

Пример 1. Берут 1,5 кг пасты диоксида марганца с влажностью 50% и 0,4 кг пасты оксида меди с влажностью 60%, загружают в смеситель, добавляют 3 л воды и перемешивают в течение 1 ч. В начале перемешивания добавляют 0,1 кг связующего - бентонитовой глины. После окончания перемешивания суспензию фильтруют, выгружают в лопастной смеситель с паровой рубашкой и ведут процесс пластификации пасты в течение 10 мин до влажности 30%. На шнек-грануляторе формуют гранулы, сушат их при 70oC в течение 6 ч. Высушенные гранулы дробят, отсеивают фракцию 1 - 3 мм и проводят термообработку в кипящем слое в два этапа: вначале обычным воздухом, затем осушенным воздухом при 250oC. Полученный катализатор имеет следующий состав, мас.: диоксид марганца 68%; оксид меди 15%, связующее - бентонитовая глина, примеси остальное. Каталитическая активность в окислении оксида углерода составила 4,07 ммоль/г при -10oC и 1041 ммоль/г при 20oC.

Пример 2. Ведение процесса, как в примере 1, за исключением температуры термообработки, которая составила 270oC. Каталитическая активность в окислении оксида углерода составила 4,01 ммоль/г при -10oC и 1,33 ммоль/г при 20oC.

Пример 3. Ведение процесса, как в примере 1, за исключением температуры термообработки, которая составила 290oC. Каталитическая активность в окислении оксида углерода составила 4,12 ммоль/г при -10oC и 1,29 ммоль при 20oС.

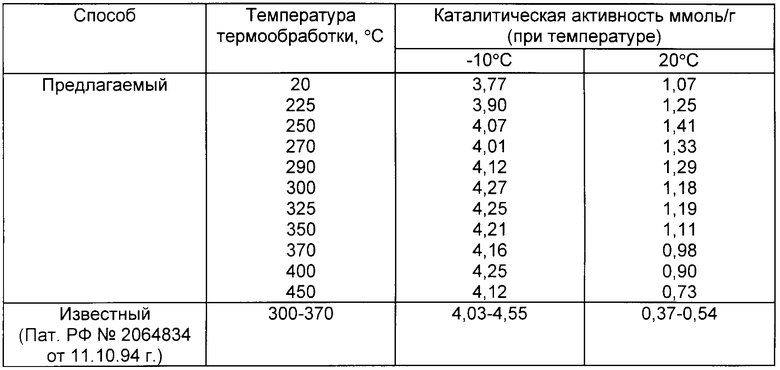

Результаты исследования влияния температуры термообработки на каталитическую активность в окислении оксида углерода приведены в таблице.

Каталитическую активность (A) рассчитывали по формуле

где

v - удельная скорость газовоздушного потока, 0,32 л/мин см2;

τ - время появления за слоем катализатора оксида углерода с концентрацией 0,1Cо;

Cо - исходная концентрация оксида углерода, 6,2 мг/л;

s - сечение слоя катализатора, 3,14 см2;

m - навеска катализатора, 7,8 г;

M - молекулярная масса оксида углерода, 28 г/моль.

Как следует из данных, приведенных в таблице, наибольшая каталитическая активность катализатора в окислении оксида углерода при температуре выше 0oC наблюдается в случае проведения термообработки при 250 - 290oC. Снижение температуры термообработки менее 250oC или ее увеличение более 290oC приводит к заметному уменьшению каталитической активности при температуре выше 0oC. При снижении температуры термообработки менее 250oC каталитическая активность при температуре ниже 0oC также понижается, однако при увеличении температуры термообработки более 290oC явно выраженной тенденции к уменьшению каталитической активности при температуре ниже 0oC не наблюдается.

Сущность предложенного способа заключается в следующем.

Повышение каталитической активности катализатора в окислении оксида углерода при температуре выше 0oC при проведении термообработки при 250 - 290oC обусловлено, вероятно, следующими причинами. Известно, что вода является каталитическим ядом для оксидно-марганцевых систем в реакции окисления оксида углерода, и поэтому при проведении термообработки при температуре ниже 250oC происходит лишь частичная дегидратация активных центров, что приводит к снижению окислительного потенциала катализатора и уменьшению каталитической активности в окислении оксида углерода. С другой стороны, при проведении термообработки при температуре выше 290oC, возможно, начинается процесс структурной перестройки активных центров катализатора, результатом которой является их частичная дезактивация и как следствие этого уменьшение каталитической активности в окислении оксида углерода.

Таким образом, предложенный способ позволяет получить катализатор, значительно превосходящий известные в окислении оксида углерода при температуре выше 0oC.

Из изложенного следует, что каждый из признаков предлагаемой совокупности в большей или меньшей степени влияет на достижение поставленной цели; на повышение каталитической активности катализатора в окислении оксида углерода при температуре выше 0oC, а вся совокупность является достаточной для характеристики предлагаемого технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1994 |

|

RU2064834C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2119387C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2120335C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2103067C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2129914C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1996 |

|

RU2102144C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 1997 |

|

RU2130803C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1993 |

|

RU2054322C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1998 |

|

RU2147461C1 |

Изобретение относится к очистке газов от вредных примесей и может быть использовано, в частности, для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания, а также для других индустриальных и природоохранительных целей. Низкотемпературный катализатор окисления оксида углерода получают смешением диоксида марганца и оксида меди со связующим - бентонитовой глиной. Формуют гранулы, сушат, дробят и подвергают термообработке в два этапа: вначале обычным воздухом, затем осушенным воздухом при 250 - 290oC. Полученный катализатор значительно превосходит известные в окислении оксида углерода при температуре ниже 0oC с одновременным сохранением на высоком уровне активности при 20oC. 1 табл.

Способ получения низкотемпературного катализатора окисления оксида углерода, включающий смешение диоксида марганца и оксида меди со связующим - бентонитовой глиной, формование гранул, сушку, дробление и термообработку, осуществляемую в два этапа - вначале обычным воздухом, затем осушенным воздухом, отличающийся тем, что термообработку осушенным воздухом ведут при 250 - 290oC.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, 2054322, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, 2064834, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-08-10—Публикация

1997-01-21—Подача