Изобретение относится к устройствам типа центробежного сепаратора, который может быть использован для извлечения более тяжелых материалов из суспензии, смешанных с другими материалами.

Опубликованные патенты США 4776833 и 4608040 описывают устройство этого типа, которое содержит чашеобразный ротор с вертикальной осью вращения, имеющий основание и боковую стенку, множество аксиально расположенных вовнутрь выступающих кольцевых выступов на внутренней поверхности боковой стенки и множество форсунок, проходящих через боковую стенку от ее внешней до ее внутренней поверхности, расположенных между каждым кольцевым выступом и следующим соседним, средства вращения ротора вокруг оси, средства подачи материалов в ротор таким образом, что в процессе вращения ротора материалы перетекают через стенку для выгрузки через открытую горловину, и средства, позволяющие направлять жидкость к внешней поверхности ротора таким образом, чтобы она проходила через форсунки и ожижала материалы между кольцевыми выступами, а также отверстия, проходящие сквозь стенку под углом к оси таким образом, чтобы распределить жидкость по всей поверхности круговой стенки.

Настоящее устройство создано с целью улучшения работы и применения значительно улучшенного метода по сравнению с прототипом. Устройство-прототип - это устройство, позволяющее производить разгрузку порциями, в котором разделенный между кольцевыми выступами материал остается между кольцевыми выступами и после некоторого периода времени, необходимого, чтобы остановить ротор и смыть оставшийся материал, золото или другой более тяжелый материал, возвращается для сбора и окончательного разделения.

Процесс продолжается так долго, как это необходимо и желательно для сепаратора общего типа, который работает в непрерывном режиме, где смесь подается в одно место, а выпускается двумя потоками, один из них содержит более тяжелые частицы, а другой - более легкие.

Это необходимое требование становится особенно важным, когда сепаратор указанного типа используется в других производствах, например в угольной промышленности для отделения до сгорания более тяжелых сульфитов от угля с целью уменьшения выделения двуокиси серы в атмосферу в процессе сгорания, и в такой, как сталелитейная промышленность, для отделения частиц стали от сажи. В этих случаях количество тяжелых материалов может сделать процесс неэффективным из-за необходимости остановки для выпуска порций.

Изобретение представляет собой усовершенствование по сравнению с вышеописанным устройством, которое позволяет сепаратору производить выгрузку в непрерывном режиме.

На фиг. 1 показан поперечный разрез устройства для разделения согласно первому варианту осуществления изобретения;

на фиг. 2 - поперечный разрез по линии 2-2 на фиг. 1;

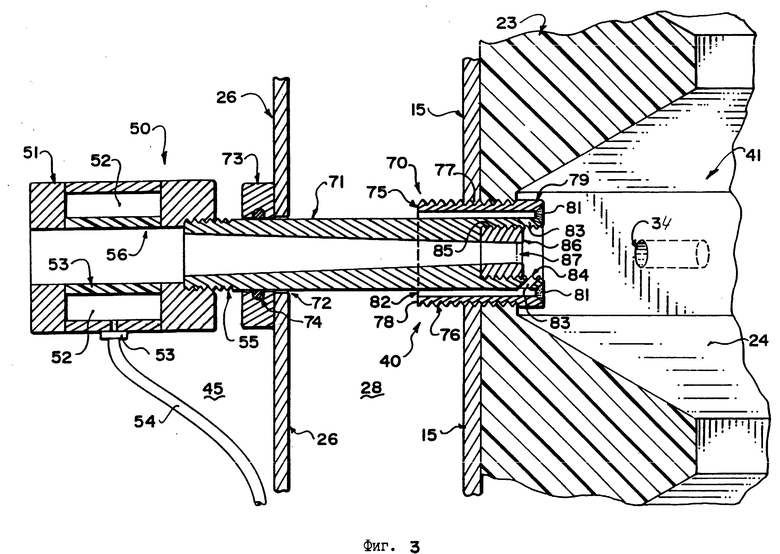

на фиг. 3 - поперечный разрез по линии 3-3 на фиг. 2 в увеличенном масштабе;

на фиг. 4 - поперечный разрез, подобный разрезу на фиг. 3, на котором схематично изображен поток материала внутри полости;

на фиг. 5 - поперечный разрез, подобный разрезу на фиг. 3, на котором изображено закрытое выпускное отверстие.

На фиг. 1-5 одинаковые условные обозначения позиций указывают на одинаковые детали на различных фигурах.

Устройство для разделения смеси макрочастиц материалов различного удельного веса включает в себя чашеобразный ротор 10, вмонтированный в корпус 11. Корпус содержит канал подачи 12, через который поступает смесь, подлежащая разделению на компоненты, различающиеся плотностью или весом. Корпус также имеет два выходных отверстия, включая первое разгрузочное выходное отверстие 13 для более легких веществ и второе разгрузочное выпускное отверстие 14 для более тяжелых веществ, являющихся результатом разделения веществ внутри ротора.

Ротор 10 включает в себя боковую стенку 15, основание 16 и горловину 17. Стенка 15 окружает вертикальную ось ротора, вокруг нее он вращается, установленный на валу 18, который установлен в подшипнике 19 и приводится в движение средствами вращения: двигателем 20, ремнем 21 и шкивом 22.

Основание 16 по существу является плоскостью, а боковая стенка 15 - усеченным конусом, который расширяется наружу и вверх от основания к горловине. Основание и боковая стенка выполняются из металла, выдерживающего некоторые нагрузки. На внутренней поверхности боковой стенки находится отлитый из полиуретана вкладыш 23, имеющий внешнюю поверхность, соединенную с внутренней поверхностью боковой стенки 15, и внутреннюю поверхность 24, которой придана форма, определяемая множеством канавок и выступающих внутрь кольцевых выступов, разнесенных по высоте боковой стенки.

Конструкция ротора и внутреннего вкладыша, таким образом, по существу подобны описанным в предыдущих патентах США 4776833 и 4608040.

Таким образом, внутренней поверхности вкладыша придается форма, которая представляет собой четыре внутрь выступающих элемента, каждый из которых представляет собой форму круглого фланца 24A, 24B, 24C и 24D. Между каждым из кольцевых выступов и следующим соседним и между самым нижним 24A и основанием расположен соответствующий один из множества V-образных выступов или канавок. Боковые стенки этих канавок имеют наклон порядка от 15 до 30o, а плоское основание канавки имеет ширину порядка от 0,25 до 0,50 дюймов.

Вершина каждого кольцевого выступа расположена на том же самом расстоянии от стенки, что и каждая другая вершина, и по существу вершины вытягиваются в одну линию, параллельную стенке. Толщина материала на основании каждой из канавок является по существу также величиной постоянной и относительно тонкой так, что основание канавки расположено близко к боковой стенке, оставляя количество материала, достаточное лишь для обеспечения поддержки конструкции.

Основание и боковая стенка ротора установлены внутри наружного кожуха, выполненного в виде обечайки 25, состоящей из стенки 26, обычно параллельной боковой стенке 15, и основания 27, обычно параллельного основанию 16 чашеобразного ротора. Таким образом, между обечайкой и внутренней камерой образуется полость 28 для приема гидравлической жидкости, обычно воды. Вода подается через трубу 29, проходящую через отверстие 30 в валу 18 и отверстие в центре основания 27.

Верхняя кромка стенки 26 соединена с верхней кромкой боковой стенки 15 с помощью отбортовки 31, которая уплотняет полость 28 и включает в себя выступающую наружу часть фланца 32, расположенную за пределами стенки 26, и загнутую вниз часть фланца 33, идущую вертикально вниз по всей окружности отбортовки 32.

Каждая из канавок имеет плоское основание, как было отмечено, внутри которой расположено множество форсунок 34, каждая из которых проходит через стенку 15 и через материал 24, чтобы выйти у основания каждой канавки. Форсунки расположены на расстоянии друг от друга по кругу под углом по всей окружности каждой из канавок. Форсунки располагаются насколько это возможно по касательной к стенке, что наилучшим образом показано на фиг. 2 и 3, с помощью накернивания стенки снаружи и последующего сверления отверстий форсунок 34 через торцевую поверхность со стороны накернивания и через материал 24 до выхода на внутреннюю поверхность. Эта схема описана ранее в патентах США 4.776.833 и 4.608.040.

Внутри корпуса 11 имеется пара направляющих элементов 35, которые расположены рядом с открытой горловиной таким образом, что удаляемый материал поднимается и выводится наружу через открытую горловину с помощью направляющих элементов из первоначального горизонтального направления вниз в первое средство 36 сбора, выполненное в виде желоба, расположенного внутри корпуса. С желобом 36 связана первая выпускная труба 13 для сбора выпускаемого из открытой горловины материала. Желоб 36 образуется цилиндрической стенкой 37 корпуса и стенкой соосного цилиндра 38, находящегося внутри корпуса, и кольцеобразным каналом, формирующим желоб 36. Дно 39 кольцеобразного канала идет по спирали вниз от самой верхней точки, расположенной на стороне, противоположной выпускному отверстию 13, вниз по направлению к выпускному отверстию 13 у основания корпуса. Отбортовка 33 отогнута вниз на внешней поверхности цилиндрической стенки 38 таким образом, чтобы направить материал в желоб и предотвратить его попадание в область вокруг ротора.

Подобная схема по существу описана в более ранних патентах, в которых материал подается в ротор к основанию вдоль оси ротора через отверстие 12 и попадает на дно камеры ротора, где он ускоряется посредством вращения ротора с высокой центробежной силой, вызывая движения материала от основания на боковую стенку, таким образом, что материал поднимался по боковой стенке и вытекал через открытую горловину. Более тяжелые частицы в основном собираются между кольцевыми выступами внутри V-образных канавок. Ожижение материала внутри V-образных канавок, обеспеченное с помощью нагнетания воды через отверстия форсунок 34, помогает сепарации.

Предпочтительней, чтобы кольцевые выступы были отделены друг от друга, т. е. каждая канавка была отделена в осевом направлении от следующей соседней.

Однако альтернативная схема может представлять собой канавку спирального типа, таким образом, чтобы кольцевой выступ не был на самом деле кольцом, а представлял собой винтообразную спираль, которая образует выбрасывающий элемент на внутренней поверхности.

V-образные канавки имеют глубину по крайней мере 5 дюймов, так, для примера, диаметр боковой стенки у отверстия порядка 26 дюймов, а диаметр вершины примыкающего кольцевого выступа порядка 16 дюймов. Основание имеет ширину порядка одной второй ширины открытой горловины. Это определяет угол конуса порядка 15o, который несомненно меньше угла 45o, применяемого в более ранних схемах. Угол между стенкой и осью значительно увеличен по сравнению с предыдущими устройствами и предпочтительней, чтобы он был больше 25o и еще лучше, если он находится в диапазоне 35-50o. Таким образом, радиус подобной канавки значительно больше радиуса предыдущей канавки. Таким образом, материал у или в каждой канавке ускоряется посредством контакта трения материала с внутренней поверхностью канавки. Таким образом, движение материала относительно внутренней стенки канавки стремится заставить материал двигаться внутри чаши ротора в направлении, обратном вращению ротора. Доказано, что предпочтительное количество колец (кольцевых выступов) - четыре, но может быть и пять, так как установлено, что и с этим количеством кольцевых выступов в каждой канавке происходит ускорение материала и таким образом обеспечивается его относительное движение. Тогда как с увеличением числа кольцевых выступов материал достигает угловой скорости ротора, а относительного движения не происходит.

Материал выпускается из чашеобразного ротора через основания каждого кольца с помощью множества выпускных средств 40, которые связаны с боковой стенкой 15, и проходит оттуда через трубку, проходящую через стенку 26, к открытому приемному отверстию по радиусу от ротора наружу.

Каждая из канавок снабжена множеством выпускных средств 40. В иллюстрируемой схеме самая верхняя канавка, обозначенная 41, снабжена четырьмя из числа выпускных средств 40, которые расположены вокруг ротора под углом 90o друг к другу. На фиг. 1 изображена самая нижняя канавка, обозначенная 42, которая также снабжена четырьмя из числа выпускных средств 40, к тому же разнесенных в пространстве по окружности ротора. Несмотря на то, что показаны четыре таких средства, в некоторых случаях может быть было бы желательно, чтобы количество материала, извлеченного на уровне нижней канавки 42, было значительно больше, чем материала, извлеченного на уровне верхней канавки и на уровне канавки, следующей за ней. Для того, чтобы достичь этого, число выпускных средств может быть увеличено и/или размеры этих средств, которые обсуждаются ниже, могут быть увеличены с целью обеспечения полной площади выхода материала на уровне канавки 42. Выпускные средства 40, как показано, размещены так, что средства, принадлежащие одному кольцевому выступу, смещены по углу относительно средств следующего кольцевого выступа.

Все выпускные средства, таким образом, выходят через стенку 26 во второе средство сбора 45, выполненное в виде желоба, ограниченное цилиндрической стенкой 38 и внутренней цилиндрической стенкой 46, ограничивая тем самым пространство кольцеобразного желоба средства 45. Кромка 47 взаимодействует с верхней кромкой стенки 46 с целью удержания материала внутри желоба так, чтобы он стекал вниз по стенке 48 к выпускной трубе 14, изолированной от выпускной трубы 13.

В зависимости от отделяемого материала более легкие частицы материала на выпускной трубе 13 могут быть собраны для дальнейшего использования, тогда как более тяжелый материал может быть удален или может быть собран для дальнейшего использования с более легким материалом, который был удален, или могут быть использованы оба материала в зависимости от своих характеристик.

Например, устройство используется для отделения сульфитов от угля для того, чтобы более тяжелые сульфиты могли быть удалены через выпускную трубу 14, а более легкий уголь в суспензии мог быть использован из выпускной трубы 13.

При альтернативном использовании частицы стали могли быть удалены из сажи, образующейся в результате выплавки стали. В этом случае оба выходных потока могут быть использованы для различных конечных целей.

Пример. Тяжелые металлы могут быть очищены от грунта при очистке окружающей среды. Грунт возвращается для использования, меньшее количество грунта и загрязняющих веществ используется или выбрасывается в соответствии с выполнением требований к окружающей среде.

На фиг. 3 и 4 дана подробная конструкция и показана работа выпускного средства 40. На фиг. 3 выпускное средство 40 изображено в поперечном сечении и включает в себя вкладыш 70 и выпускной трубопровод 71 для перемещения выпускаемого материала через полость 28, через отверстие в стенке 26 в средство сбора 45. Отверстие в стенке 26 обозначено цифрой 72 и закрывается уплотнительным узлом 73, закрепленным на внешней стороне стенки 26 и содержащим уплотнительное кольцо 74, связанное с внешней поверхностью трубопровода 71. Корпус вкладыша 70 включает в себя выходную трубку 75, которая имеет наружную винтовую резьбу 76, идущую по внешней поверхности, для соединения с внутренней резьбой 77, нанесенной в отверстии, выполненном в стенке 15 ротора и материале, формирующем канавки, у основания канавки 41. Внешняя винтовая резьба 76 проходит вдоль трубки вкладыша от внешнего конца 78 к головке 79 на внутреннем конце трубки таким образом, чтобы трубка могла быть ввинчена в отверстие 77 вплоть до головки, оставляя головку внутри канавки 41.

Торцевая поверхность головки приварена к внутреннему концу трубопровода 71 сварным швом 81, формируя кольцевой канал 82 между внешней поверхностью трубопровода 71 и внутренней поверхностью трубки 75. Это позволяет воде перейти из полости 28 в открытый конец кольцевого канала на внешнем конце трубки 78, чтобы пройти вдоль кольцевого канала по направлению к головке 79.

На головке 79 высверлено множество отверстий 83, которые пропускают воду из кольцевого канала 82 в продольном направлении в сторону торца внутреннего конца трубопровода 71. Количество отверстий 83 может быть различным в зависимости от потребности, но предпочтительна схема, в которой имеются четыре таких отверстия, расположенные на равном расстоянии вокруг оси трубопровода 71. В конструктивном исполнении, показанном на фиг. 3, отверстия 83 проходят через стенку трубопровода 71 под углом к оси так, чтобы вода впрыскивалась внутрь и вдоль оси. В конструктивном исполнении, показанном на фиг. 2, 4 и 5, отверстия проходят через сварной шов 81 так, чтобы вода по существу впрыскивалась параллельно трубопроводу 71.

Внутренняя поверхность трубопровода 71 на внутреннем конце имеет внутреннюю винтовую резьбу 84, которая занимает некоторый участок трубопровода, начиная от ее внутреннего конца. Внутренняя винтовая резьба 84 свинчивается с внешней винтовой резьбой 85 на сопле 86, которое определяет диаметр выпускного отверстия 87, через него материал может проходить от основания канавки в трубопровод 71. Размер отверстия 87 может изменяться путем простой замены сопла 86, которое может быть вывинчено и быстро заменено.

Работа выпускного средства 40 показана более детально на фиг. 2 и 4, где выпускное средство показано более схематично, но включает выходную трубку 75, трубопровод 71, входное отверстие 83 и выпускное отверстие 87.

Нужно заметить, что глубина полости или канавки, внутри которой собирается материал, значительно больше той, которая используется обычно в центробежных роторах подобного типа, ранее производимых по конструкции, изложенной в упомянутых патентах США. Таким образом, предпочтительно иметь глубину канавки от ее основания 88 до ее вершины 89 по крайней мере величиной 5 дюймов для того, чтобы обеспечить относительно большое количество материала, которое должно быть разделено на более тяжелый и более легкий материал.

Предпочтительно, чтобы диаметр отверстия 87 находился в диапазоне 1/8 - 3/8 дюйма, при этом предпочтительно, чтобы он был порядка 0,25 дюйма. Этот размер отверстия относительно мал по сравнению с диаметром существующего образца ротора, который может быть порядка 26 дюймов, но ввиду того, что большие гравитационные силы предполагают высокие скорости вращения, количество материала, выбрасываемого через маленькое отверстие, относительно велико. Кроме того, выбрасываемый материал в основном является сухим, так как более тяжелые твердые частицы выбрасываются более активно, чем частицы, содержащие воду. Поэтому отверстие представляет собой "сбросной колодец", через который выпускается материал быстро по радиусу наружу. Это движение в радиальном направлении способствует образованию "сухого" или неподвижного участка в материале внутри кольцевого выступа, который затем препятствует вращению материала по ротору. Ввиду того, что вращательное движение материала останавливается, более тяжелые частицы оказываются задержанными в кольцевом выступе, а материал, который выбрасывается, собирается исключительно у соответствующего отверстия. Поэтому впрыскиваемая в это отверстие вода немедленно заменяет материал, выходящий через выпускное отверстие. Эта впрыскиваемая вода обозначена цифрой 90. Выход более тяжелых частиц через отверстие обозначен стрелкой 91. Это противоположное движение и замещение выходящего материала впрыскиваемой водой образуют псевдоожиженный слой воды и частиц, которые были разделены внутри канавки. Этот псевдоожиженный слой 92 позволяет более тяжелым частицам перемещаться вниз в канавке по направлению к основанию канавки, как показано стрелкой 93. В то же время более легкие частицы имеют тенденцию плыть по верху псевдоожиженного слоя и выбрасываться через вершину 89, чтобы быть спущенными через открытую горловину ротора, как показано стрелкой 94.

Хотя это и не показано на поперечном разрезе фиг. 4, псевдоожиженный слой из-за впрыскиваемой через входное отверстие воды дает возможность материалу остаться псевдоожиженным по всей окружности каждого кольцевого выступа, что позволяет материалу вращаться под углом к поверхности ротора, таким образом, что весь материал в кольцевых выступах движется мимо выпускных отверстий. Более тяжелые частицы, которые к этому времени уже находились в движении к основанию канавки, выбрасываются через выпускное отверстие (сопло), в то время как более легкие частицы плывут по верху псевдоожиженного слоя к горловине ротора.

Размер выпускного отверстия (сопла), как объяснено выше, относительно мал. Размер выпускного отверстия (сопла), следовательно, определяется размером частиц, находящихся в роторе, быстрее чем потребностями в регулировании скорости выпускаемого потока. Для того, чтобы уменьшить скорость выпускаемого потока, невозможно просто уменьшить размер выпускного отверстия (сопла), так как размер этого отверстия достаточно большой, чтобы обеспечить прохождение частиц. По этой причине на практике должны отфильтровываться частицы такого размера, которые проходят через сито с 30 отверстиями на линейный дюйм, что гарантирует достаточно малый размер всех частиц, проходящих через отверстие, указанное выше.

Во многих случаях невозможно достаточно ограничить поперечный размер сопла 86, чтобы управлять выходом более тяжелых частиц требуемого размера без такого ограничения размера сопла, которое могло бы вызвать закупорку частицами. Даже просеянный до требуемых размеров входящий перемещенный материал часто имеет частицы больших размеров. Поэтому отверстие не может быть меньше самых больших ожидаемых частиц, так как в противном случае оно может быть закупорено, что уменьшит эффективность работы устройства.

Для того, чтобы управлять потоком более тяжелых частиц из полости через отверстие (сопла), каждое выпускное средство 40 должно быть снабжено гидрораспределителем (клапаном) 50. Это устройство известно под названием "сужающий клапан" и включает в себя корпус 51, внутри которого находится камера 52, примыкающая к кольцевому ниппелю 53 клапана. Через ниппель клапана впрыскивается жидкость в катеру 52 от питающего трубопровода 54. Сужающий клапан представляет собой тип клапана, хорошо известного в различных областях управления жидкостью, поэтому подробно не описывается. Сужающий клапан прикрепляется к концу трубопровода 1 с помощью резьбы 55.

Каждое выпускное средство 40 управляется с помощью соответствующего сужающего клапана и осуществляет выпуск материала порциями. Давление текучей среды прикладывается к каждому из управляемых питающих трубопроводов 54 от центрального источника, трубопроводы подсоединены к общему соединителю на раструбе ротора для управления от общего источника жидкости. Детали гидравлической муфты на раструбе ротора не показаны так как они должны быть хорошо известны каждому специалисту в этой области.

Внутренняя поверхность трубопровода 1 направлена на конус наружу от поперечного сечения сопла 86 к более широкому поперечному сечению 56 на внутренней поверхности клапана. Как показано, эта конусность плавная и направлена наружу, но в других схемах она может быть выполнена ступенчато. 0днако конечным результатом является то, что самый маленький диаметр системы выпуска находится у отверстия 87 и от этой точки диаметр выпускной трубы растет.

Между клапаном 50 и выпускным отверстием 87 образуется средство для сбора, выполненное в виде камеры, более тяжелых частиц, полученных при разделении смешанного материала, и их перемещения в псевдоожиженный слой внутри полости.

Когда клапан 50, например, закрывается, более тяжелые частицы собираются внутри этой камеры до тех пор пока камера не заполняется в основном более тяжелыми частицами, в виде того, что они уже в основном разместились у основания полости и что в роторе продолжается процесс по дальнейшему отделению самых тяжелых частиц от более тяжелых центробежным способом. Когда происходит заполнение, в момент времени, выбранный управляющей системой, клапан периодически открывается для того, чтобы произошел выпуск материала, собранного внутри камеры. Из-за больших центробежных сил частицы, собранные в камере, образуют относительно сухой блок материала, который выпускается путем движения от стенок камеры таким образом, что пробка выходит из камеры, освобождая камеру для сбора следующей порции материала. Клапан затем закрывается и выпуск материала прекращается. Время открытия и закрытия клапанов зависит от порции более тяжелого материала, которая выпускается и может управляться и контролироваться с помощью компьютерной системы управления сбором и выпуском материала. Работой клапана возможно управлять как с помощью изменения отрезка времени, на который открывается клапан, так и с помощью скорости, с которой происходит переключение операции открытия и закрытия. Поэтому в некоторых случаях, открытие и закрытие могут происходить так быстро, что камера не будет разгружаться полностью во время открытия. Лишь часть собранного материала будет выпущена во время открытия.

На фиг. 5 показан последний участок выпускного средства 40, разгрузочное отверстие закрыто. На этой схеме заглушка 95 вставлена в отверстие внутренней трубки и соединяется с внутренней резьбой 84. Следовательно, во время закрытия разгрузочного отверстия головка заглушки 95 также закрывает выпускные отверстия, т.е. блокируется работа разгрузочного устройства.

Глубина канавки, как показано на фиг. 4, является достаточной, чтобы количества материала между выходным отверстием (сопла) и верхним слоем псевдоожиженного слоя 92 было достаточно для предотвращения смещения псевдоожиженного слоя в сторону зоны, в которой происходит основная работа по отделению и которая находится в верхнем слое псевдоожиженного слоя. Применение более мелкой канавки, менее 5 дюймов, может привести к некоторому смещению.

Устройство относится к классу центробежных сепараторов и может быть использовано для извлечения более тяжелых материалов из суспензии, смешанных с материалами другого удельного веса. Оно включает чашеобразный ротор с вертикальной осью вращения, имеющий основание и боковую стенку, средства вращения ротора относительно этой оси, средство подачи исходной смеси в ротор с обеспечением в процессе вращения движения смеси от основания вверх по боковой стенке и перетекания легкой фракции смеси через его горловину, средство сбора этой фракции и по меньшей мере один кольцевой выступ на внутренней поверхности ротора, аксиально расположенный вокруг оси вращения и образующий по меньшей мере одну кольцевую полость для сбора тяжелой фракции смеси и перемещения над ней легкой фракции, снабженную рядом форсунок для впрыскивания ожидающей жидкости в слой материала. Кольцевая полость снабжена рядом размещенных наклонно выпускных средств для отвода тяжелой фракции, занимающих небольшую часть углового пространства кольцевой полости, и средство сбора тяжелой фракции, выгружаемой из ротора. Конструкция сепаратора обеспечивает выгрузку тяжелой фракции в непрерывном режиме и повышение производительности. 6 з.п. ф-лы, 5 ил.

| US, патент 47776833, B 04B 11/00, 1989 | |||

| US, патент 4608040, B 04 B 11/00, 1986. |

Авторы

Даты

1998-08-10—Публикация

1993-07-30—Подача