ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к области технологии переработки угля и области нефтехимической технологии, в частности, к способу и устройству гидрирования тяжелого масла с псевдоожиженным слоем катализатора.

УРОВЕНЬ ТЕХНИКИ

Поскольку в последние годы запасы нефти во всем мире все более истощаются, а сырая нефть становится очень тяжелой и качественно хуже, спрос на рынке на тяжелое нефтяное топливо быстро уменьшается, одновременно с этим, спрос на легкое нефтяное топливо непрерывно и быстро растет, поэтому создание технологии глубокой переработки тяжелого масла низкого качества становится главной и сложной задачей в развитии нефтеперерабатывающей промышленности. В дополнение к основополагающей действительности в нашей стране, характеризующейся низкими запасами нефти и избытком запасов угля, принимая во внимание, что некоторые нефтехимические продукты также могут быть получены из продуктов газификации и сухой перегонки угля, производство светлых нефтепродуктов и химической продукции с использованием передовой технологии конверсии угля не только играет активную роль в регулировании промышленной структуры и продвижении химической промышленности на промышленном уровне, но также является стратегической мерой для нашей страны в отношении уменьшения зависимости от импорта нефти, развития круговой экономики, уменьшения загрязнения окружающей среды и обеспечения энергетической безопасности и устойчивого экономического развития в 21-ом веке.

Способ гидрирования с псевдоожиженным слоем катализатора является одним из наиболее подходящих способов получения светлых нефтепродуктов из тяжелого масла. Способ заключается в следующем: диспергированный катализатор равномерно смешивают с нефтяным сырьем с образованием суспензии, затем суспензия поступает в реактор с псевдоожиженным слоем вместе с водородом высокого давления для проведения реакций каталитического гидрирования и крекинга в присутствии водорода и в результате получают такие светлые нефтепродукты, как нафта и легкое масло. Например, в китайском патентном документе CN 104388117A описан способ производства высококачественного нефтяного топлива посредством гидрокрекинга тяжелого масла, включающий следующие стадии: (1) тяжелое масло смешивают с псевдоожиженным слоем катализатора гидрокрекинга и водородом с образованием первой смеси, причем первая смесь поступает в реактор гидрокрекинга с псевдоожиженным слоем, при этом рабочее давление в реакторе гидрокрекинга с псевдоожиженным слоем составляет 12-20 МПа, температура составляет 400-500°С, объемное отношение водорода к нефтепродукту составляет 500-1500, количество добавленного катализатора составляет 0-3,0% нефтяного сырья и объемная скорость составляет 0,3-1,0 ч-1; (2) реагенты стадии (1) разделяют в горячем сепараторе высокого давления, причем газофазные продукты поступают непосредственно в устройство для реакции в неподвижном слое катализатора на реакцию гидрирования, а жидкофазные продукты поступают в колонну вакуумной перегонки; из колонны вакуумной перегонки получают продукты с легкими компонентами и продукты с тяжелыми компонентами, причем продукты с легкими компонентами поступают в устройство для реакции с неподвижным слоем катализатора, а продукты с тяжелыми компонентами выгружают; и (3) после разделения водорода и светлого углеводорода продукты, полученные из устройства для реакции с неподвижным слоем катализатора, поступают в колонну фракционирования для получения бензина и дизельного топлива, а масло с тяжелыми компонентами, полученное из нижней части колонны фракционирования, поступает на повторную переработку в устройство для реакции с неподвижным слоем катализатора.

Приняв описанную выше технологию, легкий компонент продукта гидрирования с псевдоожиженным слоем повторно подвергают гидроочистке с неподвижным слоем катализатора и улучшению качества. Несмотря на то, что можно получить высококачественное легкое маслой, описанная выше технология все же имеет следующие недостатки: 1) тяжелое масло и псевдоожиженный слой катализатора гидрокрекинга подают в реактор гидрокрекинга с псевдоожиженным слоем только после простого перемешивания, катализатор легко осаждается на дне реактора, если у него большая плотность, одновременно с этим катализатор легко плавает на поверхности масляной фазы с образованием покрытого оболочкой объекта, если у него небольшая плотность. В обоих случаях это будет влиять на эффект смешивания твердых частиц и жидкости, дополнительно влияя на эффективность гидрирования в псевдоожиженном слое и, в результате, приводит к более низкому выходу легких нефтепродуктов; 2) поскольку выбран только один реактор с псевдоожиженным слоем, это не гарантирует, что будут выполнены все три реакции, включая крекинг, гидрирование и адсорбцию кокса, в подходящем для них режиме работы, что может привести к неполному крекингу, недостаточному гидрированию и неполной адсорбции кокса, поэтому выход жидких нефтепродуктов низкий, а выход кокса всего процесса большой, при этом нефтепродукты стремятся к конденсации и легче коксуются при более высокой температуре реакции крекинга, причем коксование также может привести к инактивации катализатора гидрирования и к неспособности устройства к долговременной и стабильной работе; и 3) продукт гидрирования с псевдоожиженным слоем поступает в реактор с неподвижным слоем катализатора намного раньше без целесообразного разделения и увеличивает нагрузку гидрирования на неподвижный слой, что, таким образом, влияет не только на выход жидких нефтепродуктов и на качество масла, но также неблагоприятно для энергетической эффективности и сокращения выбросов.

Учитывая это, существующий способ и устройство гидрирования с псевдоожиженным слоем нуждаются в срочном усовершенствовании в данной области техники, а так же нуждаются в улучшении эффективности смешивания катализатора с нефтяным сырьем, в обеспечении бесперебойного протекания каждой реакции и в оптимизации способа разделения, таким образом, осуществляется энергосбережение и сокращение выбросов, одновременно с этим улучшается выход жидких продуктов и качество легкого масла и в наибольшей степени уменьшается стоимость способа.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Технической задачей, которая должна быть решена посредством данного изобретения, является устранение недостатков неравномерного смешивания катализатора с нефтяным сырьем, неполной реакции и плохой эффективности разделения продуктов гидрирования в существующем уровне техники, а также предложение способа гидрирования и устройства с псевдоожиженным слоем катализатора, которые могут обеспечить равномерное перемешивание катализатора с нефтяным сырьем, достаточно полную реакцию, хорошую эффективность разделения, высокий выход легкого нефтепродукта хорошего качества, высокий выход нефтяного битума хорошего качества и возможность экономии энергии и сокращения выбросов.

Поэтому техническое решение, принятое в данном изобретении для достижения вышеуказанной цели, заключается в следующем:

Способ гидрирования тяжелого масла с псевдоожиженным слоем катализатора, включающий следующие стадии:

смешивают часть нефтяного сырья с псевдоожиженным слоем катализатора гидрокрекинга с образованием первой смеси, последовательно осуществляют первую скорость сдвига и вторую скорость сдвига первой смеси с получением суспензии катализатора;

суспензию катализатора смешивают с оставшимся нефтяным сырьем и водородом с образованием второй смеси, а затем вторую смесь подают в реактор гидрирования с псевдоожиженным слоем для проведения реакции гидрокрекинга под давлением 18-22,5 МПа, при температуре 390-460°С и при объемном соотношении водорода к нефтепродукту, контролируемом при 800-1500, с получением продукта гидрокрекинга; и

продукт гидрокрекинга, полученный на стадии (2), подвергают горячему разделению под высоким давлением с получением потока газа и потока нефтепродукта; поток газа, полученный при горячем разделении под высоким давлением, подвергают холодному разделению под высоким давлением и холодному разделению под низким давлением последовательно с получением потока нефтепродукта, поток нефтепродукта, полученный при горячем разделении под высоким давлением, подвергают горячему разделению под низким давлением с получением потока газа и потока нефтепродукта, поток газа, полученный при горячем разделении под низким давлением и поток нефтепродукта, полученный при холодном разделении под низким давлением, подвергают разделению отгонкой с получением сухого газа, нафты и нефтепродуктов кубового остатка, и

поток нефтепродукта, полученный при горячем разделении под низким давлением, подвергают вакуумной перегонке с получением первого бокового погона нефтепродукта в первой линии бокового погона и второго бокового погона нефтепродукта во второй линии бокового погона.

Предпочтительно, в суспензии катализатора, псевдоожиженный слой катализатора гидрокрекинга составляет 0,1-10% масс, суспензии катализатора и имеет размер частиц от 5 мкм до 500 мкм.

Предпочтительно, псевдоожиженный слой катализатора гидрокрекинга содержит композитную подложку и активный оксид металла, нанесенный на композитную подложку и при этом массовое отношение композитной подложки к активному металлу, содержащемуся в активном оксиде металла, составляет100:(0,5-10), при этом:

активный металл выбран из металлов VIII группы и/или металлов VIB группы;

композитная подложка содержит материал полукокс с увеличенными порами, молекулярное сито и отработанный катализатор каталитического крекинга, при этом массовое отношение материала полукокса с увеличенными порами к молекулярному ситу и к отработанному катализатору каталитического крекинга составляет (1-5):(2-4):(0,5-5);

материал полукокс с увеличенными порами имеет удельную площадь поверхности 150-300 м2/г и средний размер пор 70-80 нм;

молекулярное сито имеет удельную площадь поверхности 200-300 м2/г и средний размер пор 5-10 нм;

отработанный катализатор каталитического крекинга имеет удельную площадь поверхности 50-300 м2/г и средний размер пор 3-7 нм.

Предпочтительно, отработанный катализатор каталитического крекинга содержит следующие компоненты, в весовых частях:

Предпочтительно, нефтяное сырье представляет собой нефтепродукт, который подвергают очистительной обработке, включающей следующие стадии:

нефтяное сырье приводят в контакт с адсорбентом, который находится в псевдоожиженном состоянии, с получением адсорбционного эффекта, и после адсорбции собирают жидкую фазу, при этом адсорбент представляет собой полукокс и/или каолин.

Предпочтительно, адсорбционный эффект проявляется при температуре 50-100°С и под давлением 0-1,0 МПа, массовое отношение нефтяного сырья к адсорбенту составляет 1: (0,05-0,2), полукокс имеет удельную площадь поверхности 100-500 м2/г а каолин имеет удельную площадь поверхности 50-200 м2/г.

Предпочтительно, реактор гидрирования с псевдоожиженным слоем содержит первый реактор и второй реактор, соединенные последовательно, при этом первый реактор представляет собой реактор гидрокрекинга с псевдоожиженным слоем, а второй реактор представляет собой стабилизационный реактор гидрирования с псевдоожиженным слоем, и при этом рабочая температура в стабилизационном реакторе гидрирования с псевдоожиженным слоем на 20-50°С ниже, чем в реакторе гидрокрекинга с псевдоожиженным слоем.

Предпочтительно, суспензию катализатора смешивают с оставшимся нефтяным сырьем и водородом с образованием второй смеси, а затем вторую смесь подают в реактор гидрокрекинга с псевдоожиженным слоем для проведения реакции гидрокрекинга с получением продукта гидрокрекинга; затем продукт гидрокрекинга подают в стабилизационный реактор гидрирования с псевдоожиженным слоем на гидроочистку в присутствии псевдоожиженного слоя катализатора стабилизационного гидрирования с образованием продукта гидроочистки;

псевдоожиженный слой катализатора стабилизационного гидрирования представляет собой катализатор на подложке, который в качестве подложки содержит оксид алюминия с нанесенным на него активным металлом гидрирования, выбранным из металлов VIII группы и/или металлов VIB группы.

Предпочтительно, на стадии (3) поток нефтепродукта, полученный при горячем разделение под низким давлением, сначала подвергают перегонке при нормальном давлении с получением первой фракции, отбираемой при температуре 150°С - 250°С, и второй фракции, отбираемой при температуре более чем 250°С; вторую фракцию нагревают и затем подвергают вакуумной перегонке, а первую фракцию объединяют с нафтой.

Предпочтительно, третий боковой продукт нефтепродукта получают в третьей линии бокового погона вакуумной перегонки, 80-90% масс, третьего бокового погона нефтепродукта объединяют с 5-20% масс, второго бокового погона нефтепродукта для использования в качестве промывочной жидкости для третьей линии бокового погона, оставшиеся 10-20% масс, третьего бокового погона нефтепродукта служат в качестве промывочной жидкости для промывки потока нефтепродукта и потока газа от горячего разделения под низким давлением с получением промытого потока газа и извлеченного промывочного раствора, причем 30-90% масс, извлеченного промывочного раствора повторно используют в качестве промывочной жидкости для горячего разделения под низким давлением;

третий боковой погон нефтепродукта имеет интервал перегонки, соответствующий рабочей температуре горячего разделения под низким давлением.

Кроме того, способ дополнительно включает стадию, в которой первый боковой погон нефтепродукта, второй боковой погон нефтепродукта и кубовый остаток подают в реактор гидрирования с неподвижным слоем катализатора для проведения гидрирования с получением продукта гидрирования, который затем подвергают разделению с получением светлого нефтепродукта, отбираемого при температуре менее чем 350°С.

Предпочтительно, в горячем сепараторе высокого давления выполняют горячее разделение под высоким давлением 18-22,5 МПа при температуре 350-460°С;

в холодном сепараторе высокого давления выполняют холодное разделение под высоким давлением 18-22,5 МПа при температуре 30-60°С;

в холодном сепараторе низкого давления выполняют холодное разделение под низким давлением 0,5-1,5 МПа при температуре 30-60°С;

в горячем сепараторе низкого давления выполняют горячее разделение под низким давлением 0,5-1,5 МПа при температуре 350-430°С;

разделение отгонкой осуществляют при температуре 80-90°С;

первая линия бокового погона вакуумной перегонки работает при температуре 110-210°С, а вторая линия бокового погона работает при температуре 200-300°С;

в реакторе гидрирования с неподвижным слоем катализатора рабочее давление 18-22,5 МПа, температура 360-420°С, объемное отношение водорода к нефтепродукту 500-1500 и объемная скорость 0,5-1,5 ч-1.

Предпочтительно, поток газа, полученный при холодном разделении под высоким давлением, используют в качестве оборотного водорода, а поток нефтепродукта, полученный при холодном разделении под высоким давлением, подвергают холодному разделению под низким давлением с получением потока газа, который затем смешивают с сухим газом для использования в качестве топливного газа.

Предпочтительно, реактор гидрирования с псевдоожиженным слоем соединен с дренажной системой, которая содержит сливной трубопровод, систему охлаждения и разделения, факельную систему и систему рециркуляции нефтяного сырья, при этом один конец сливного трубопровода присоединен к низу реактора гидрирования с псевдоожиженным слоем, а другой конец сливного трубопровода присоединен к системе охлаждения и разделения;

в случае, если температура реактора гидрирования с псевдоожиженным слоем мгновенно поднимается и превышает нормальную температуру реакции, то впускной клапан реактора гидрирования с псевдоожиженным слоем закрывается, а ряд спускных клапанов в системе охлаждения и разделения открываются, таким образом, чтобы в веществах, находящихся в реакторе гидрирования с псевдоожиженным слоем, давление снизилось до 0,6-1,0 МПа посредством декомпрессионной диафрагмы, расположенной на сливном трубопроводе, затем их выгружают в систему охлаждения и разделения для охлаждения и разделения с получением газофазного вещества и двухфазного жидко-твердого вещества, и затем газофазное вещество отводят на факельную систему, а двухфазное жидко-твердое вещество доставляют в систему рециркуляции нефтяного сырья, таким образом, осуществляют аварийный дренаж реактора гидрирования с псевдоожиженным слоем;

более предпочтительно, вещества, находящиеся в реакторе гидрирования с псевдоожиженным слоем, сначала поступают в дренажную емкость системы охлаждения и разделения для смешивания с промывочным нефтепродуктом в дренажной емкости и для охлаждения с получением охлажденного двухфазного жидко-твердого вещества и охлажденного газофазного вещества, при этом охлажденное двухфазное жидко-твердое вещество выгружают в систему рециркуляции нефтяного сырья через трубопровод непрерывной продувки, который присоединен к низу дренажной емкости; а охлажденное газофазное вещество поступает в воздушный охладитель аварийного сброса газа через трубопровод сброса газа, присоединенный к верху дренажной емкости для проведения охлаждения и разделения жидкости с получением газофазного вещества и жидкофазного вещества, при этом газофазное вещество подают в факельную систему, а жидкофазное вещество отправляют обратно в дренажную емкость и, в результате, выгружают в систему рециркуляции нефтяного сырья.

В изобретении также предложено устройство для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора, содержащее:

блок приготовления суспензии катализатора, содержащий первый блок перемешивания, обеспечивающий высокие напряжения сдвига, и второй блок перемешивания, обеспечивающий высокие напряжения сдвига, соединенные последовательно, при этом

первый блок перемешивания, обеспечивающий высокие напряжения сдвига, содержит насос подкачки растворителя, трубку Вентури, систему подачи катализатора и емкость для приготовления катализатора, при этом трубка Вентури снабжена впускным отверстием растворителя на одном ее конце, выпускным отверстием растворителя на другом ее конце и впускным отверстием катализатора, образованным на ее боковой стенке, при этом впускное отверстие катализатора присоединено к системе подачи катализатора, а впускное отверстие растворителя сообщается с насосом подкачки растворителя; емкость для приготовления катализатора снабжена, соответственно, впускным отверстием растворителя и впускным отверстием суспензии на ее боковой стенке, а также выпускным отверстием суспензии в ее нижней части, при этом впускное отверстие суспензии присоединено к выпускному отверстию суспензии трубки Вентури; и

при этом второй блок перемешивания, обеспечивающий высокие напряжения сдвига, содержит смеситель, обеспечивающий высокие напряжения сдвига, и емкость для смешивания с катализатором, при этом выпускное отверстие суспензии емкости для приготовления катализатора присоединено к емкости для смешивания с катализатором через смеситель, обеспечивающий высокие напряжения сдвига;

блок гидрирования с псевдоожиженным слоем, снабженный впускным отверстием суспензии, которое присоединено к сливному отверстию емкости для смешивания с катализатором;

блок разделения, содержащий горячий сепаратор высокого давления, горячий сепаратор низкого давления, холодный сепаратор высокого давления, холодный сепаратор низкого давления, колонну отгонки и вакуумную колонну, при этом горячий сепаратор высокого давления содержит загрузочное отверстие, которое присоединено к выпускному отверстию суспензии блока гидрирования с псевдоожиженным слоем, горячий сепаратор низкого давления содержит выпускное отверстие потока нефтепродукта, которое сообщается с вакуумной колонной, и выпускное отверстие потока газа, которое присоединено к колонне отгонки, а холодный сепаратор низкого давления содержит выпускное отверстие потока нефтепродукта, которое присоединено к колонне отгонки.

Предпочтительно, мешалка расположена в нижней части емкости для приготовления катализатора и/или емкости для смешивания с катализатором, при этом мешалка содержит один слой или несколько слоев спиральных крыльчаток, а скорость вращения ведущего вала мешалки составляет 100-300 об/мин.

Предпочтительно, блок гидрирования с псевдоожиженным слоем содержит реактор гидрокрекинга с псевдоожиженным слоем и стабилизационный реактор гидрирования с псевдоожиженным слоем, соединенные последовательно, причем рабочая температура в стабилизационном реакторе гидрирования с псевдоожиженным слоем на 20-50°С ниже, чем в реакторе гидрокрекинга с псевдоожиженным слоем;

реактор гидрокрекинга с псевдоожиженным слоем содержит впускное отверстие суспензии, которое присоединено к сливному отверстию емкости для смешивания с катализатором, а стабилизационный реактор гидрирования с псевдоожиженным слоем содержит выпускное отверстие суспензии, которое сообщается с загрузочным отверстием горячего сепаратора высокого давления.

Предпочтительно, реактор гидрокрекинга с псевдоожиженным слоем и/или стабилизационный реактор гидрирования с псевдоожиженным слоем содержат(ит):

вертикальный корпус реактора, снабженный впускным отверстием потока жидкости в его нижней части и выпускным отверстием потока жидкости в его верхней части;

трубу для циркуляции жидкой фазы, снабженную двумя открытыми концами и расположенную внутри корпуса реактора, при этом верхний открытый конец трубы для циркуляции жидкой фазы пролегает к верхней части корпуса реактора, а нижний открытый конец трубы для циркуляции жидкой фазы находится близко к впускному отверстию потока жидкости корпуса реактора;

впускной распределитель струйного потока, расположенный внутри корпуса реактора и содержащий:

кольцеобразный выступ, расположенный на внутренней боковой стенке корпуса реактора, близко к впускному отверстию потока жидкости и имеющий внутренний диаметр, который уменьшается, а затем увеличивается вдоль осевого направления реактора; и

дефлектор потока, расположенный над впускным отверстием потока жидкости корпуса реактора и имеющий вращающийся корпус, внешний диаметр которого сначала увеличивается, а затем уменьшается вдоль осевого направления, причем его максимальный наружный диаметр больше диаметра трубы для циркуляции жидкой фазы; при этом впускной канал жидкости образован между дефлектором потока и кольцеобразным выступом, а участок дефлектора потока, где наружный диаметр дефлектора потока достигает максимального значения, расположен напротив участка кольцеобразного выступа, где внутренний диаметр кольцеобразного выступа достиг минимального значения, таким образом, впускной канал жидкости имеет калибр минимального размера; и

более предпочтительно, кольцеобразный выступ имеет трапецеидальную продольную секцию в осевом направлении корпуса реактора, при этом трапецоид расположен поперечно, и поясная линия трапецоида с боковой стенкой корпуса реактора образуют угол в 15-75°; или кольцеобразный выступ имеет дугообразную продольную секцию вдоль осевого направления корпуса реактора, и касательная линия в точке пересечения дуги и корпуса реактора с боковой стенкой корпуса реактора образуют угол в 15-75°.

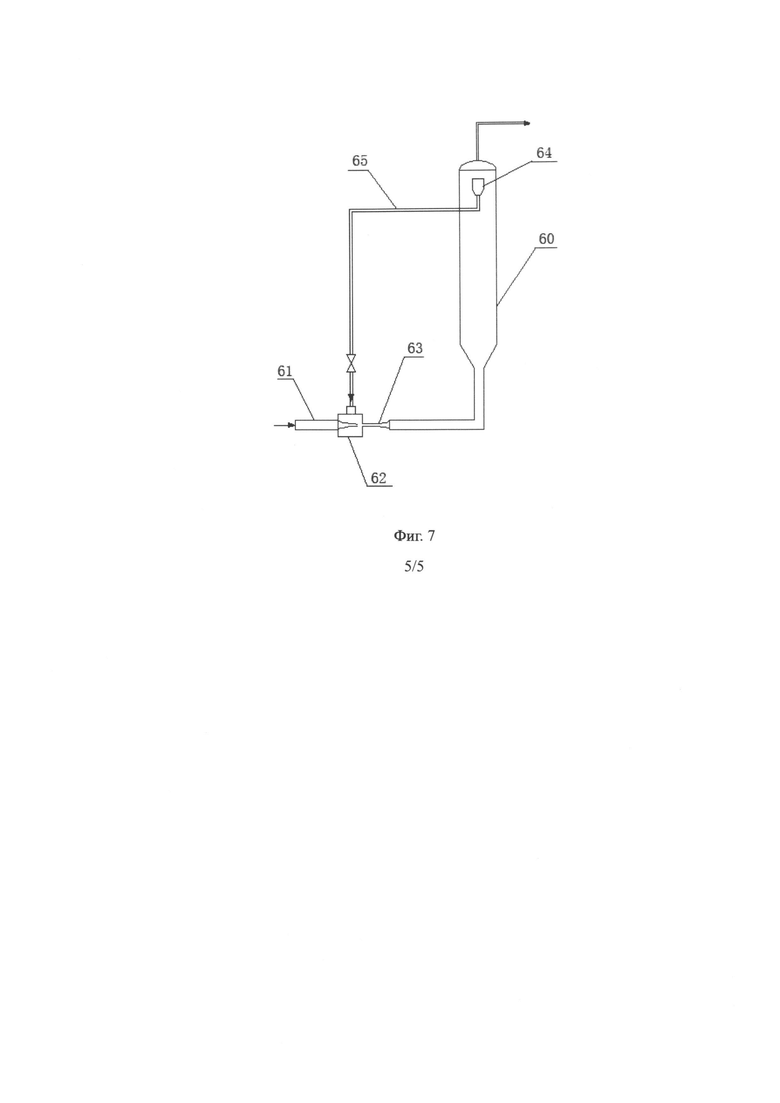

Предпочтительно, реактор гидрокрекинга с псевдоожиженным слоем и/или стабилизационный реактор гидрирования с псевдоожиженным слоем содержат(ит):

вертикальный цилиндр корпуса реактора, снабженный впускным отверстием в его нижней части и выпускным отверстием в его верхней части;

струйное устройство, расположенное снаружи цилиндра корпуса реактора и содержащее патрубок, камеру всасывания и диффузор, причем диффузор присоединен к впускному отверстию цилиндра корпуса реактора;

накопитель жидкости, приспособленный для сбора жидкой фазы в верхней части цилиндра корпуса реактора, и обратную трубу жидкости, одним концом сообщающуюся с нижней частью накопителя жидкости, а другим концом сообщающуюся с камерой всасывания;

более предпочтительно, накопитель жидкости расположен внутри цилиндра корпуса реактора и близко к выпускному отверстию цилиндра корпуса реактора и имеет открытый верх; или накопитель жидкости расположен снаружи цилиндра корпуса реактора и снабжен загрузочным отверстием, которое сообщается с выпускным отверстием цилиндра корпуса реактора и находится выше, чем выпускное отверстие цилиндра корпуса реактора в вертикальном направлении.

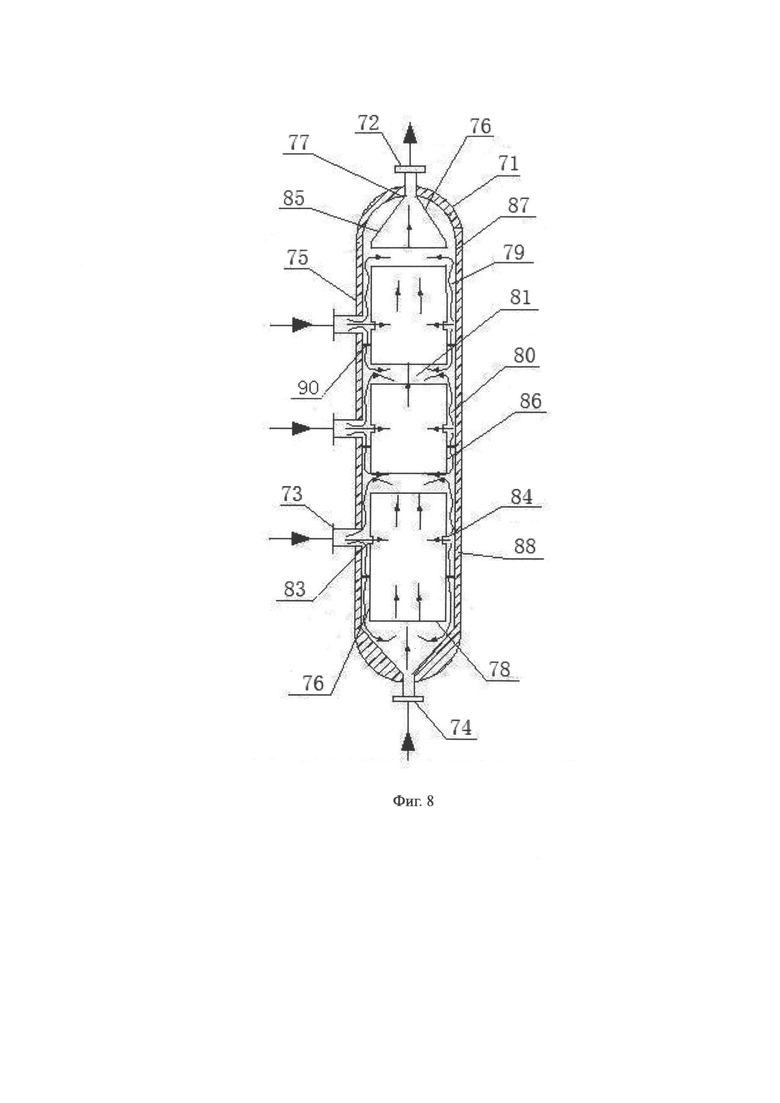

Предпочтительно, реактор гидрокрекинга с псевдоожиженным слоем и/или стабилизационный реактор гидрирования с псевдоожиженным слоем содержат(ит):

корпус реактора, снабженный выпускным отверстием продукта реакции в его верхней части, впускным отверстием холодного водорода на его боковой стенке и загрузочным отверстием в его нижней части, и содержащий корпус, слой покрытия и изоляционную обшивку в последовательности снаружи вовнутрь; и

вкладную цилиндрическую камеру, неподвижно расположенную внутри корпуса реактора и снабженную выпускным отверстием в ее верхней части и впускным отверстием в ее нижней части, при этом выпускное отверстие вкладной цилиндрической камеры находится в герметичном соединении с выпускным отверстием продукта реакции корпуса реактора, а впускное отверстие вкладной цилиндрической камеры сообщается с загрузочным отверстием корпуса реактора, и при этом боковая стенка вкладной цилиндрической камеры и внутренняя боковая стенка корпуса реактора ограничивают полость, служащую в качестве первого циркуляционного канала, боковая стенка вкладной цилиндрической камеры снабжена вторым циркуляционным каналом, а внутреннее пространство вкладной цилиндрической камеры сообщается с первым циркуляционным каналом через второй циркуляционный канал;

более предпочтительно, вкладная цилиндрическая камера содержит коническую камеру и кольцевую цилиндрическую камеру, при этом верхний конец конической камеры находится в герметичном соединении с выпускным отверстием продукта реакции корпуса реактора, а некоторое количество кольцевых цилиндрических камер расположены под конической камерой последовательно сверху вниз и при этом полость между боковой стенкой кольцевой цилиндрической камеры и внутренней боковой стенкой корпуса реактора представляет собой первый циркуляционный канал, а зазор между конической камерой и кольцевой цилиндрической камерой, близлежащаей к ней, и зазор между двумя близлежащими кольцевыми цилиндрическими камерами образуют второй циркуляционный канал.

Кроме того, устройство также содержит блок предварительной обработки нефтяного сырья, содержащий:

по меньшей мере один адсорбер, снабженный впускным отверстием нефтепродукта и впускным отверстием газа, соответственно, в его нижней части и снабженный выпускным отверстием нефтепродукта, выпускным отверстием газа и впускным отверстием адсорбента, соответственно, в его верхней части;

вытяжной вентилятор, снабженный вытяжным отверстием и выхлопным отверстием, при этом вытяжное отверстие сообщается с выпускным отверстием газа адсорбера, а выхлопное отверстие присоединено к впускному отверстию газа адсорбера;

устройство твердо-жидкостного разделения, снабженное впускным отверстием, выпускным отверстием твердой фазы и выпускным отверстием жидкой фазы, при этом впускное отверстие сообщается с выпускным отверстием нефтепродукта адсорбера, а выпускное отверстие жидкой фазы присоединено к впускному отверстию растворителя емкости для приготовления катализатора и/или к впускному отверстию насоса подкачки растворителя;

предпочтительно, блок предварительной обработки нефтяного сырья дополнительно содержит устройство замешивания и устройство добавления адсорбента, при этом устройстве замешивания содержит загрузочное отверстие, которое сообщается, соответственно, с отверстием шлакопровода, расположенным в нижней части адсорбера, и выпускным отверстием твердой фазы устройства твердо-жидкостного разделения, а устройство добавления адсорбента присоединено к впускному отверстию адсорбента адсорбера.

Предпочтительно, горячий сепаратор высокого давления содержит выпускное отверстие потока газа, которое присоединено к загрузочному отверстию холодного сепаратора высокого давления, и содержит выпускное отверстие потока нефтепродукта, которое присоединено к загрузочному отверстию горячего сепаратора низкого давления; и

холодный сепаратор высокого давления содержит выпускное отверстие потока нефтепродукта, которое присоединено к загрузочному отверстию холодного сепаратора низкого давления.

Кроме того, устройство также содержит атмосферную колонну, которая расположена между горячим сепаратором низкого давления и вакуумной колонной и снабжена выпускным отверстием остатка атмосферной перегонки в ее нижней части, при этом выпускное отверстие остатка атмосферной перегонки присоединено к вакуумной колонне;

предпочтительно, между выпускным отверстием остатка атмосферной перегонки и вакуумной колонной также расположена адсорбционная емкость; в верхней части атмосферной колонны расположено выхлопное отверстие, причем выхлопное отверстие сообщается со сборной емкостью тяжелой нафты.

Кроме того, горячий сепаратор низкого давления снабжен секцией промывки, которая расположена в нем и установлена между загрузочным отверстием и выпускным отверстием потока газа горячего сепаратора низкого давления, причем секция промывки снабжена впускным отверстием потока промывочной жидкости;

вакуумная колонна содержит первую секцию промывки для первой линии бокового погона, вторую секцию промывки для второй линии бокового погона и третью секцию промывки для третьей линии бокового погона, все из которых расположены в вакуумной колонне последовательно сверху вниз и установлены над загрузочным отверстием вакуумной колонны, причем третья секция промывки снабжена третьим впускным отверстием потока промывочной жидкости и выпускным отверстием третьего бокового погона нефтепродукта;

вторая секция промывки для второй линии бокового погона содержит выпускное отверстие второго бокового погона нефтепродукта, которое присоединено к третьему впускному отверстию потока промывочной жидкости, а выпускное отверстие третьего бокового погона сообщается, соответственно, с третьим впускным отверстием потока промывочной жидкости и с впускным отверстием потока промывочной жидкости секции промывки горячего сепаратора низкого давления;

предпочтительно, секция промывки горячего сепаратора низкого давления дополнительно снабжена выпускным отверстием промытого потока нефтепродукта, которое присоединено, соответственно, к впускному отверстию потока промывочной жидкости горячего сепаратора низкого давления и к выпускному отверстию потока нефтепродукта горячего сепаратора низкого давления;

предпочтительно, вторая секция промывки для второй линии бокового погона дополнительно снабжена вторым впускным отверстием потока промывочной жидкости, а выпускное отверстие второго бокового погона присоединено, соответственно, ко второму впускному отверстию потока промывочной жидкости и к устройству сбора второго бокового погона;

первая секция промывки для первой линии бокового погона снабжена выпускным отверстием первого бокового погона и первым впускным отверстием потока промывочной жидкости, а выпускное отверстие первого бокового погона присоединено, соответственно, к первому впускному отверстию потока промывочной жидкости и к устройству сбора первого бокового погона.

Кроме того, блок теплообмена также расположен между горячим сепаратором высокого давления и холодным сепаратором высокого давления, причем блок теплообмена содержит первый теплообменник, второй теплообменник, третий теплообменник и воздушный охладитель, соединенные последовательно в ряд, поток газа из горячего сепаратора высокого давления обменивается теплом с нефтяным сырьем в первом теплообменнике, обменивается теплом с холодным водородом во втором теплообменнике и обменивается теплом с потоком газа из холодного сепаратора низкого давления в третьем теплообменнике; и

вакуумная колонна снабжена выпускным отверстием нижнего потока, которое расположено в ее нижней части и присоединено к установке формирования нефтяного битума.

Кроме того, устройство также содержит блок гидрирования с неподвижным слоем катализатора, который содержит реактор гидрирования с неподвижным слоем катализатора и разделительную колонну, при этом загрузочное отверстие реактора гидрирования с неподвижным слоем катализатора присоединено, соответственно, к выпускному отверстию кубового остатка колонны отгонки и к выпускному отверстию первого бокового погона нефтепродукта первой линии бокового погона, а также к выпускному отверстию второго бокового погона нефтепродукта второй линии бокового погона вакуумной колонны, сливное отверстие реактора гидрирования с неподвижным слоем катализатора сообщается с разделительной колонной.

Предпочтительно, в горячем сепараторе высокого давления выполняют горячее разделение под высоким давлением 18-22,5 МПа при температуре 350-460°С;

в холодном сепараторе высокого давления выполняют холодное разделение под высоким давлением 18-22,5 МПа при температуре 30-60°С;

в холодном сепараторе низкого давления выполняют холодное разделение под низким давлением 0,5-1,5 МПа при температуре 30-60°С;

в горячем сепараторе низкого давления выполняют горячее разделение под низким давлением 0,5-1,5 МПа при температуре 350-430°С;

в колонне отгонки выполняют разделение отгонкой при температуре 80-90°С;

первая линия бокового погона вакуумной колонны работает при температуре 110-210°С, вторая линия бокового погона работает при температуре 200-300°С и третья линия бокового погона работает при температуре 300-390°С;

реактор гидрирования с псевдоожиженным слоем работает под давлением внутри реактора 18-22,5 МПа, при температуре внутри реактора 390-460°С и при объемном соотношении водорода к нефтепродукту 800-1500;

реактор гидрирования с неподвижным слоем катализатора работает под давлением внутри реактора 18-22,5 МПа, при температуре внутри реактора 360-420°С, при объемном соотношении водорода к нефтепродукту 500-1500, и при объемной скорости 0,5-1,5 ч-1.

По сравнению с известным уровнем техники, описанное выше техническое решение по данному изобретению обладает следующими преимуществами:

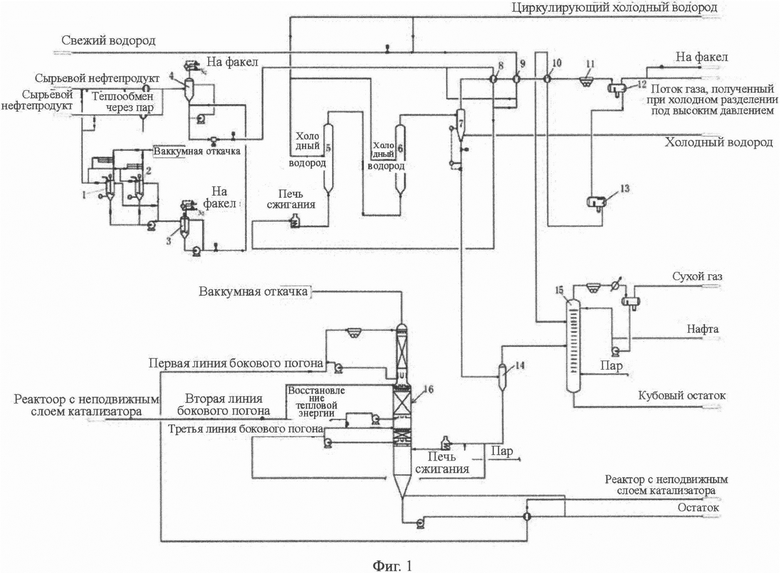

1. В способе гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, часть нефтяного сырья смешивают с псевдоожиженным слоем катализатора гидрокрекинга с образованием первой смеси, затем первую смесь последовательно подвергают первой скорости сдвига и второй скорости сдвига для того, чтобы осуществить высокую степень диспергирования и смешивания катализатора с нефтяным сырьем с получением равномерно смешанной суспензии катализатора и обеспечить катализатору возможность в полной мере проявить свою каталитическую активность при гидрировании, что является целесообразным для повышения степени превращения нефтяного сырья и увеличения выхода легкого масла; затем суспензию катализатора смешивают с оставшимся нефтяным сырьем и водородом с образованием второй смеси, причем вторую смесь подают в реактор гидрирования с псевдоожиженным слоем для проведения реакции гидрокрекинга под давлением 18-22,5 МПа, при температуре 390-460°С и при объемном соотношении водорода к нефтепродукту, контролируемом при 800-1500, с получением продукта гидрокрекинга; полученный продукт гидрирования с псевдоожиженным слоем подвергают горячему разделению под высоким давлением с получением потока газа и потока нефтепродукта, при этом поток газа, полученный при горячем разделении под высоким давлением, последовательно подвергают холодному разделению под высоким давлением и холодному разделению под низким давлением с получением потока нефтепродукта. Поток нефтепродукта, полученный при горячем разделении под высоким давлением, подвергают горячему разделению под низким давлением с получением потока газа и потока нефтепродукта. Поток газа, полученный при горячем разделении под низким давлением и поток нефтепродукта, полученный при холодном разделении под низким давлением, подвергают разделению отгонкой с получением сухого газа, нафты и нефтепродуктов кубового остатка. Поток нефтепродукта, полученный при горячем разделении под низким давлением, подвергают вакуумной перегонке с получением первого бокового погона нефтепродукта и второго бокового погона нефтепродукта. В способе по данному изобретению подходящий способ разделения выбирают на основе компонентов и характеристики продукта гидрирования с псевдоожиженным слоем. Компоненты с низкими температурами кипения, например, водород, сухой газ и нафту, отделяют заранее от продукта гидрирования с псевдоожиженным слоем, а тяжелые компоненты, например, третий боковой погон нефтепродукта, также отделяют заранее от продукта гидрирования с псевдоожиженным слоем, и только средние компоненты, например, кубовый остаток колонны отгонки, поток газа, полученный при горячем разделении под низким давлением, первый боковой погон нефтепродукта и второй боковой погон нефтепродукта, которые могут быть превращены в легкое маслой, подают в последующий реактор гидрирования с неподвижным слоем катализатора повторно на гидрокрекинг и гидроочистку. Таким образом, не только значительно уменьшается нагрузка гидрирования на неподвижный слой, но, что более важно, в наибольшей степени повышается выход и качество легкого масла, а также эффективно продлевается срок службы неподвижного слоя катализатора, что является целесообразным для экономии энергии и сокращения выбросов всего процесса.

2. В способе гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, композитная подложка, образованная материалом полукоксом специальной структуры с увеличенными порами, молекулярным ситом, а также отработанным катализатором каталитического крекинга, и активный оксид металла, нанесенный на композитную подложку, выбраны в качестве псевдоожиженного слоя катализатора гидрокрекинга с использованием характеристики широкого распределения пор по размерам (большие поры составляют 50-60%, средние поры составляют 20-30% и оставшиеся поры являются микропорами), что является целесообразным, чтобы в процессе гидрирования катализатор в полной мере проявил свою каталитическую активность, промотируя крекинг высокомолекулярных соединений в нефтяном сырье и адсорбцию асфальтенов и коллоидных веществ, и дополнительно повышая степень превращения нефтяного сырья и выход легкого масла.

3. В способе гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, нефтяное сырье приводят в контакт с адсорбентом полукоксом и/или каолином, которые находятся в псевдоожиженном состоянии, адсорбционный эффект указанного выше адсорбента используют для эффективного удаления коллоидных веществ, асфальтенов и других твердых примесей в нефтяном сырье и для предотвращения коксования этих веществ в последующем процессе гидрирования, что является целесообразным для повышения степени превращения нефтяного сырья и увеличения выхода легкого масла.

4. В способе гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению выбраны первый реактор и второй реактор, соединенные последовательно, при этом первый реактор представляет собой реактор гидрокрекинга с псевдоожиженным слоем, а второй реактор представляет собой стабилизационный реактор гидрирования с псевдоожиженным слоем, при этом рабочая температура в стабилизационном реакторе гидрирования с псевдоожиженным слоем на 20-50°С ниже, чем в реакторе гидрокрекинга с псевдоожиженным слоем, это может обеспечивать выполнение трех реакций, включая крекинг, гидрирование и адсорбцию кокса в подходящем для них режиме работы, что является целесообразным для повышения степени превращения нефтяного сырья и увеличения выхода легкого масла.

5. В способе гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, поток нефтепродукта, полученный при горячем разделении под низким давлением, подвергают перегонке при нормальном давлении с получением первой фракции, отбираемой при температуре 150°С-250°С, и второй фракции, отбираемой при температуре более чем 250°С, затем первую фракцию (а именно, тяжелую нафту) смешивают с нафтой, в то время как вторую фракцию нагревают, а затем подвергают вакуумной перегонке, следовательно, с одной стороны, можно предотвратить испарение больших количеств тяжелой нафты в вакуумной печи, вследствие чего температура на выходе вакуумной печи не может достигнуть расчетной температуры на входе вакуумной колонны; с другой стороны, можно избежать обстоятельств, при которых нефтепродукты бокового погона вакуумной колонны являются чрезмерно светлыми, а остаток на дне колонны не может удовлетворить требованиям для формования битума, что вызвано поступлением тяжелой нафты в вакуумную колонну, таким образом, уменьшается потребление энергии реактора с неподвижным слоем катализатора, установленного ниже по течению, одновременно с этим получают высококачественное легкое маслой, парафиновое масло и нефтяной битум.

6. В способе гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, 80-90% масс, третьего бокового погона нефтепродукта, полученного от вакуумной перегонки, объединяют с 5-20% масс, второго бокового погона нефтепродукта для использования в качестве промывочной жидкости для третьей линии бокового погона, оставшиеся 10-20% масс, третьего бокового погона нефтепродукта служат в качестве промывочной жидкости для промывки потока нефтепродукта и потока газа от горячего разделения под низким давлением с получением промытого потока газа и извлеченного промывочного раствора, причем 30-90% масс, извлеченного промывочного раствора повторно используют в качестве промывочной жидкости для горячего разделения под низким давлением, следовательно, образуется контур промывки с замкнутым циклом от промывочной жидкости для третьей линии бокового погона до горячего разделения под низким давлением, а затем возвращающийся к вакуумной перегонке, в котором можно эффективно отделять и удалять твердые частицы и другие примеси в потоке газа, полученном при горячем разделении под низким давлением, во втором боковом погоне нефтепродукта, в первом боковом погоне нефтепродукта и в газе вакуумной крышки таким образом, чтобы уменьшить содержание твердых веществ в светлых нефтепродуктах, полученных способом гидрирования с псевдоожиженным слоем катализатора. Одновременно с этим, в описанном выше способе, после того как третий боковой погон нефтепродукта отправили на повторную переработку и повторно использовали или использовали в качестве промывочного нефтепродукта для горячего разделения под низким давлением, предотвращают его выгрузку со дна вакуумной колонны, таким образом, обеспечивая относительно высокую температуру размягчения битумного компонента на дне вакуумной колонны и улучшение качества нефтяного битума, полученного посредством выбранного способа гидрирования с псевдоожиженным слоем катализатора.

7. В способе гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, поток газа, полученный при холодном разделении под высоким давлением, используют в качестве оборотного водорода, поток нефтепродукта, полученный при холодном разделении под высоким давлением, затем подвергают холодному разделению под низким давлением, и полученный поток газа смешивают с сухим газом для использования в качестве топливного газа, таким образом, дополнительно снижается энергопотребление всего процесса.

8. В способе гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, дренажная система присоединена к низу реактора гидрирования с псевдоожиженным слоем, вследствие чего в случае, если температура реактора гидрирования с псевдоожиженным слоем мгновенно возрастает и превышает нормальную температуру реакции, то впускной клапан реактора гидрирования с псевдоожиженным слоем закрывается, а ряд спускных клапанов системы охлаждения и разделения открываются, таким образом, чтобы в веществах, находящихся в реакторе гидрирования с псевдоожиженным слоем, давление снизилось до 0,6-1,0 МПа посредством декомпрессионной диафрагмы, расположенной на сливном трубопроводе, и затем их выгружают в систему охлаждения и разделения для охлаждения и разделения с получением газофазного вещества и двухфазного жидко-твердого вещества, затем газофазное вещество отводят на факельную систему, а двухфазное жидко-твердое вещество доставляют в систему рециркуляции нефтяного сырья, таким образом, осуществляют аварийный дренаж реактора гидрирования с псевдоожиженным слоем. В процессе аварийного дренажа, контакта между водородом и жидко-твердой фазой можно избежать посредством предварительного быстрого дренирования жидко-твердой фазы в реактор гидрирования с псевдоожиженным слоем, вследствие чего реакция гидрирования больше не происходит, таким образом, эффективно уменьшают и контролируют стремительно растущую температуру в реакторе гидрирования с псевдоожиженным слоем. После того, как жидкая фаза в дренированном веществе равномерно охватывает частицы катализатора, трение частиц катализатора в сливном трубопроводе уменьшается до определенной степени, что является целесообразным для безопасного дренажа, снижения энергопотребления и стоимости и обеспечения того, чтобы газовая фаза оставалась в реакторе гидрирования с псевдоожиженным слоем, одновременно с этим, предотвращен процесс повторного повышения давления в реакторе гидрирования с псевдоожиженным слоем при возобновлении производства в следующий раз, причем можно избежать усталости устройства, вызванной частым повышением давления и разгерметизацией устройства.

9. Устройство для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, содержащее блок приготовления суспензии катализатора, блок гидрирования с псевдоожиженным слоем и блок разделения, соединенные последовательно, при этом блок приготовления суспензии катализатора дополнительно содержит первый блок перемешивания, обеспечивающий высокие напряжения сдвига, и второй блок перемешивания, обеспечивающий высокие напряжения сдвига. Первый блок перемешивания, обеспечивающий высокие напряжения сдвига, содержит насос подкачки растворителя, трубку Вентури, систему подачи катализатора и емкость для приготовления катализатора, при этом трубка Вентури снабжена впускным отверстием растворителя на одном ее конце, выпускным отверстием растворителя на другом ее конце и впускным отверстием катализатора, образованным на ее боковой стенке, при этом впускное отверстие катализатора присоединено к системе подачи катализатора, а впускное отверстие растворителя сообщается с насосом подкачки растворителя; емкость для приготовления катализатора снабжена, соответственно, впускным отверстием растворителя и впускным отверстием суспензии на ее боковой стенке и выпускным отверстием суспензии в ее нижней части, при этом впускное отверстие суспензии присоединено к выпускному отверстию суспензии трубки Вентури. Второй блок перемешивания, обеспечивающий высокие напряжения сдвига, содержит смеситель, обеспечивающий высокие напряжения сдвига, и емкость для смешивания с катализатором, при этом выпускное отверстие суспензии емкости для приготовления катализатора присоединено к емкости для смешивания с катализатором через смеситель, обеспечивающий высокие напряжения сдвига. В устройстве по данному изобретению твердо-жидкие вещества доставляют в емкость для приготовления катализатора через первый блок перемешивания, обеспечивающий высокие напряжения сдвига, играющий роль для приготовления эмульсии, смешивания, гомогенизации, перемалывания и сдвига для того, чтобы избежать агломерации катализатора; второй блок перемешивания, обеспечивающий высокие напряжения сдвига, играющий роль для доставки, перемалывания, распределения и гомогенизации для того, чтобы твердый катализатор распределился более равномерно в растворителе, после чего его снова перемалывают. Следовательно, в изобретении выбраны два блока перемешивания, обеспечивающих высокие напряжения сдвига, для того, чтобы осуществить высокую степень диспергирования и смешивания катализатора с растворителем, и чтобы дополнительно обеспечить катализатору возможность в полной мере проявить свое действие, что является целесообразным для повышения степени превращения нефтяного сырья и выхода легкого масла.

10. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, мешалка расположена в нижней части емкости для приготовления катализатора и/или емкости для смешивания с катализатором, при этом мешалка содержит один слой или несколько слоев спиральных крыльчаток и скорость вращения ведущего вала мешалки составляет 100-300 об/мин для того, чтобы обеспечить равномерное перемешивание твердого катализатора с растворителем.

11. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, блок гидрирования с псевдоожиженным слоем содержит реактор гидрокрекинга с псевдоожиженным слоем и стабилизационный реактор гидрирования с псевдоожиженным слоем, соединенные последовательно, причем рабочая температура в стабилизационном реакторе гидрирования с псевдоожиженным слоем на 20-50°С ниже, чем в реакторе гидрокрекинга с псевдоожиженным слоем, это может обеспечить выполнение всех трех реакций, включая крекинг, гидрирование и адсорбцию кокса в подходящем для них режиме работы, что является целесообразным для повышения степени превращения нефтяного сырья и выхода легкого масла.

12. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, кольцеобразный выступ расположен на внутренней боковой стенке корпуса реактора, близко к впускному отверстию потока жидкости, и имеет внутренний диаметр, который уменьшается, а затем увеличивается по осевому направлению реактора; одновременно с этим вращающийся корпус, который служит в качестве дефлектора потока, расположен над впускным отверстием потока жидкости, его наружный диаметр сначала увеличивается, а затем уменьшается вдоль его осевого направления, а точка максимума внешнего диаметра дефлекторного потока и точка минимума внутреннего диаметра кольцеобразного выступа являются противоположно расположенными, таким образом, чтобы калибр впускного канала жидкости был минимального размера, следовательно, дефлектор потока и кольцеобразный выступ оба образуют структуру, которая может заставлять площадь подачи потока реактора, а именно, впускной распределитель струйного потока, постепенно уменьшаться, а затем постепенно увеличиваться от низа до верха. Скорость потока жидких веществ (например, тяжелого масла, диспергированного с катализатором), поступающих в катализатор, дополнительно увеличивается, если жидкие вещества обходят впускной распределитель струйного потока, таким образом, чтобы линейная скорость потока в реакторе с псевдоожиженным слоем по данному изобретению была как можно большей; одновременно с этим, труба для циркуляции жидкой фазы с диаметром меньшим, чем максимальный наружный диаметр дефлектора потока, расположена в корпусе реактора посредством припасовывания между трубой для циркуляции жидкой фазы и впускным распределителем струйного потока, жидкие вещества могут быть равномерно распределены в пространство наружной стороны трубы для циркуляции жидкой фазы, таким образом, чтобы жидкие вещества могли в достаточной степени контактировать с водородом для вступления в реакцию. Поскольку не существует мертвой зоны потока в реакторе с псевдоожиженным слоем по данному изобретению, коксование можно эффективно уменьшить или даже избежать его.

13. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, в реакторе с псевдоожиженным слоем струйное устройство расположено снаружи цилиндра корпуса, диффузор струйного устройства присоединен к впускному отверстию цилиндра корпуса реактора, одновременно с этим, в верхней части цилиндра корпуса реактора также расположен накопитель жидкости для сбора жидкой фазы, обратная труба жидкости сообщается с дном накопителя жидкости, а другой конец трубы для циркуляции жидкой фазы сообщается с камерой всасывания струйного устройства; в этом случае может быть образован циркуляционный контур самоциркуляции жидкой фазы посредством реактора с псевдоожиженным слоем, накопителя жидкости и струйного устройства. Принцип работы заключается в следующем: рабочий флюид с определенным давлением (например, тяжелое масло, диспергированное с катализатором) вытесняется с высокой скоростью через патрубок струйного устройства, в этом случае энергия давления преобразуется в кинетическую энергию; в области выпускного отверстия патрубка образуется область низкого давления, жидкая фаза в обратной трубе жидкости втягивается в камеру всасывания струйного устройства, а затем два жидких вещества подвергаются смешиванию и обмену энергией в диффузоре струйного устройства для преобразования кинетической энергии в энергию давления и, наконец, два жидких вещества поступают в цилиндр корпуса реактора; в реакторе с псевдоожиженным слоем жидкие вещества последовательно контактируют с водородом и вступают с ним в реакцию, причем реактором с псевдоожиженным слоем по данному изобретению является реактор с полыми цилиндрами, в котором отсутствует мертвая зона, следовательно, коксование можно значительно уменьшить или даже избежать его.

14. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, реактор с псевдоожиженным слоем, боковая стенка вкладной цилиндрической камеры и внутренняя боковая стенка корпуса реактора ограничивают полость, служащую в качестве первого циркуляционного канала, боковая стенка вкладной цилиндрической камеры снабжена вторым циркуляционным каналом, а внутреннее пространство вкладной цилиндрической камеры сообщается с первым циркуляционным каналом через второй циркуляционный канал, вследствие чего при поступлении холодного водорода в реактор с псевдоожиженным слоем он может поступать во вкладную цилиндрическую камеру из разных частей вкладной цилиндрической камеры, таким образом, чтобы обеспечить контакт с холодным водородом всех веществ при разных положениях вкладной цилиндрической камеры, таким образом, обеспечивают равномерное смешивание веществ с холодным водородом, позволяя температуре веществ, находящихся в реакторе с псевдоожиженным слоем, быть более равномерной, улучшая реакционную эффективность веществ и уменьшая коксование веществ из-за локальных участков перегрева; к тому же, между вкладной цилиндрической камерой и внутренней боковой стенкой корпуса реактора может быть образован слой теплоизолированной жидкости посредством холодного водорода, поступающего в корпус реактора, следовательно, предотвращатся скопление и коксование веществ между вкладной цилиндрической камерой и внутренней боковой стенкой корпуса реактора, можно предотвратить повреждение и отслоение теплоизоляционной обшивки и температура наружной стенки корпуса реактора может быть ниже, чем средняя температура.

15. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению, вытяжное отверстие вытяжного вентилятора сообщается через блок предварительной обработки нефтяного сырья с выпускным отверстием газа адсорбера, а выхлопное отверстие вытяжного вентилятора присоединено к впускному отверстию газа адсорбера, вследствие чего адсорбент в адсорбере находится в псевдоожиженном состоянии, в этом случае коллоидные вещества, асфальтены и другие твердые примеси в нефтяном сырье могут быть одновременно эффективно удалены с использованием лишь малого количества адсорбента, при этом предотвращают коксование этих веществ в последующей обработке, что является целесообразным для повышения степени превращения нефтяного сырья и выхода легкого масла.

Устройство замешивания также расположено в блоке предварительной обработки нефтяного сырья по данному изобретению, а загрузочное отверстие устройства замешивания сообщается, соответственно, с отверстием шлакопровода, расположенным в нижней части адсорбера, и с выпускным отверстием твердой фазы устройства твердо-жидкостного разделения, в этом случае, использованный адсорбент может быть использован для получения вяжущего битума, причем добавленная стоимость всей системы улучшается.

16. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению атмосферная колонна расположена между горячим сепаратором низкого давления и вакуумной колонной, причем выпускное отверстие остатка атмосферной перегонки на дне атмосферной колонны присоединено к вакуумной колонне таким образом, чтобы подвергать поток нефтепродукта, полученный при горячем разделении под низким давлением, атмосферной перегонке посредством применения атмосферной колонны для удаления фракции, отобранной при температуре 150°С-250°С, а именно, тяжелой нафты, затем фракцию, отобранную при температуре более чем 250°С, подвергают вакуумной перегонке, следовательно, с одной стороны, можно предотвратить испарение тяжелой нафты в больших количествах в вакуумной печи, вследствие чего температура на выходе вакуумной печи не может достигнуть расчетной температуры на входе вакуумной колонны; с другой стороны, можно избежать обстоятельств, при которых нефтепродукты бокового погона вакуумной колонны являются чрезмерно светлыми, а остаток на дне колонны не может удовлетворить требованиям для формования битума, к чему приводит поступление тяжелой нафты в вакуумную колонну, следовательно, после того, как продукт гидрирования с псевдоожиженным слоем подвергают атмосферной перегонке, могут быть получены высококачественное дизельное топливо, парафиновое масло и нефтяной битум, в то время как упомянутое выше дизельное топливо и парафиновое масло поступают в расположенный ниже по потоку реактор с неподвижным слоем катализатора на гидроочистку, вследствие чего снижаются ненужное энергопотребление и затраты.

17. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению секция промывки расположена в горячем сепараторе низкого давления, первая секция промывки для первой линии бокового погона, вторая секция промывки для второй линии бокового погона и третья секция промывки для третьей линии бокового погона последовательно расположены в вакуумной колонне, выпускное отверстие второго бокового погона нефтепродукта второй секции промывки для второй линии бокового погона присоединено к впускному отверстию третьей секции промывки для третьей линии бокового погона, а выпускное отверстие третьего бокового погона сообщается, соответственно, с впускным отверстием промывочной жидкости для третьей линии бокового погона и с впускным отверстием промывочной жидкости для горячего разделения под низким давлением, следовательно, контур промывочной жидкости с замкнутым циклом образован от третьей секции промывки для третьей линии бокового погона до секции промывки горячего сепаратора низкого давления, а затем возвращается к вакуумной колонне, в которой можно эффективно разделять и удалять твердые частицы и другие примеси в потоке газа, полученном при горячем разделении под низким давлением, во втором боковом погоне нефтепродукта, в первом боковом погоне нефтепродукта и в газе вакуумной крышки для того, чтобы уменьшить содержание твердых веществ в светлом нефтепродукте, полученном способом гидрирования с псевдоожиженным слоем катализатора. К тому же, после того, как третий боковой погон нефтепродукта отправляют на повторную переработку и повторно используют или используют в качестве промывочного нефтепродукта для горячего разделения под низким давлением, предотвращают его выгрузку со дна вакуумной колонны, таким образом, обеспечивая относительно высокую температуру размягчения компонента нефтяного битума на дне вакуумной колонны и улучшая качество нефтяного битума, полученного посредством выбранного способа гидрирования с псевдоожиженным слоем катализатора. Одновременно с этим, в третьей секции промывки для третьей линии бокового погона нет необходимости размещать теплообменник, что является целесообразным для снижения энергопотребления всей системы.

18. В устройстве для осуществления способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению подходящий способ разделения выбирают на основе компонентов и характеристики продукта гидрирования с псевдоожиженным слоем. Компоненты с низкими температурами кипения, например, водород, сухой газ и нафту, заранее отделяют от продукта гидрирования с псевдоожиженным слоем, тяжелые компоненты, например, третий боковой погон нефтепродукта, также заранее отделяют от продукта гидрирования с псевдоожиженным слоем, одновременно с этим через соединение загрузочного отверстия реактора гидрирования с неподвижным слоем катализатора с выпускным отверстием кубового остатка колонны отгонки и с выпускным отверстием первого бокового погона нефтепродукта и выпускным отверстием второго бокового погона нефтепродукта вакуумной колонны, соответственно, средние компоненты в продукте гидрирования с псевдоожиженным слоем, например, кубовый остаток колонны отгонки, поток газа, полученный при горячем разделении под низким давлением, первый боковой погон нефтепродукта и второй боковой погон нефтепродукта, которые могут быть превращены в бензин и дизельное топливо, подают в реактор гидрирования с неподвижным слоем катализатора повторно на гидрокрекинг и гидроочистку, таким образом, не только значительно уменьшается нагрузка гидрирования на неподвижный слой, но, что более важно, в наибольшей степени повышается выход и качество бензина и дизельного топлива, а также эффективно продлевается срок службы катализатора в неподвижном слое, что является целесообразным для экономии энергии и сокращения выбросов всей системы.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Чтобы более наглядно описать техническое решение конкретных вариантов реализации данного изобретения, ниже приведены сопровождающие чертежи для краткого ознакомления, которые необходимо использовать в конкретных вариантах реализации изобретения. Очевидно, что на сопроводительных чертежах, описанные ниже, представлены некоторые варианты реализации данного изобретения. Специалисты в данной области техники могут получить другие сопроводительные чертежи, основываясь на этих сопроводительных чертежах, не прилагая каких-либо творческих усилий.

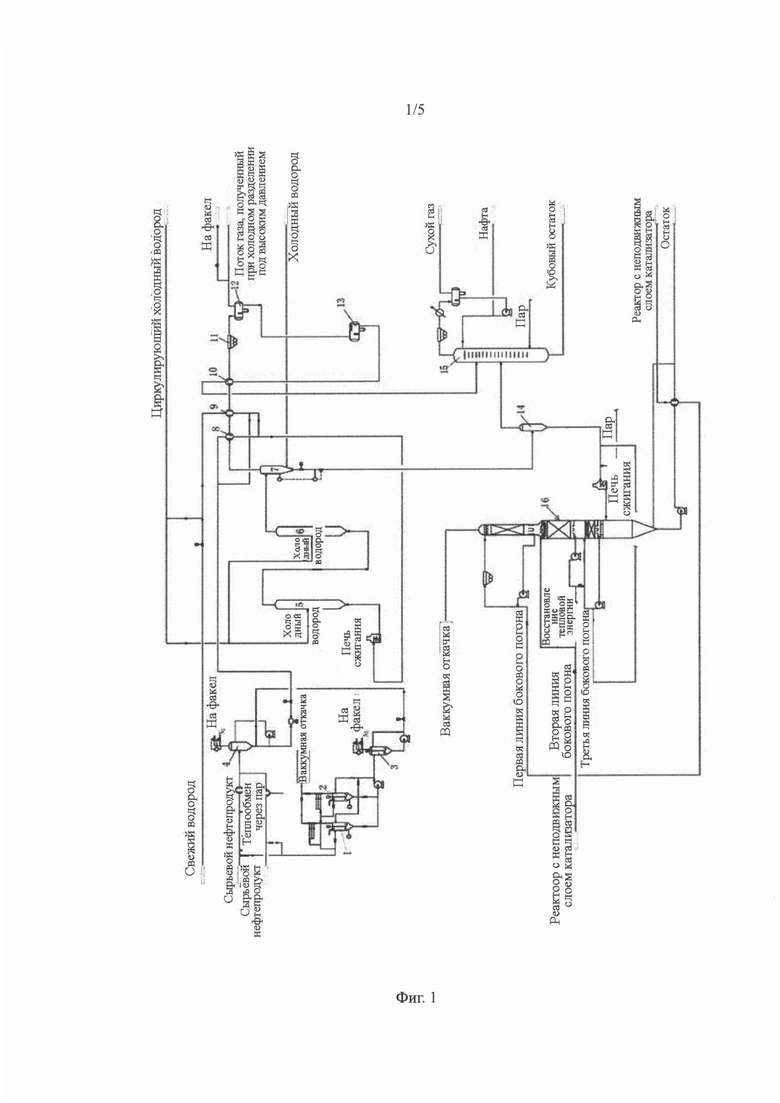

На Фиг. 1 проиллюстрирована принципиальная схема способа гидрирования тяжелого масла с псевдоожиженным слоем катализатора по данному изобретению;

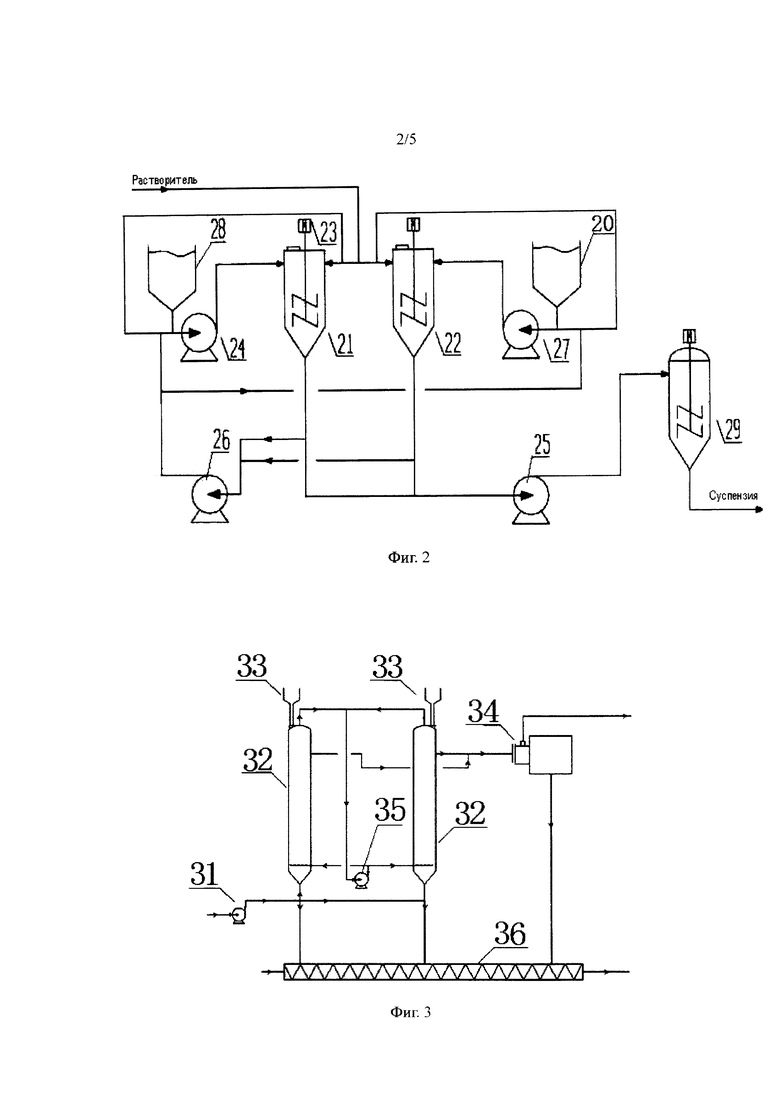

На Фиг. 2 проиллюстрирована структурная схема блока приготовления суспензии катализатора вариантов реализации изобретения 4 и 12;

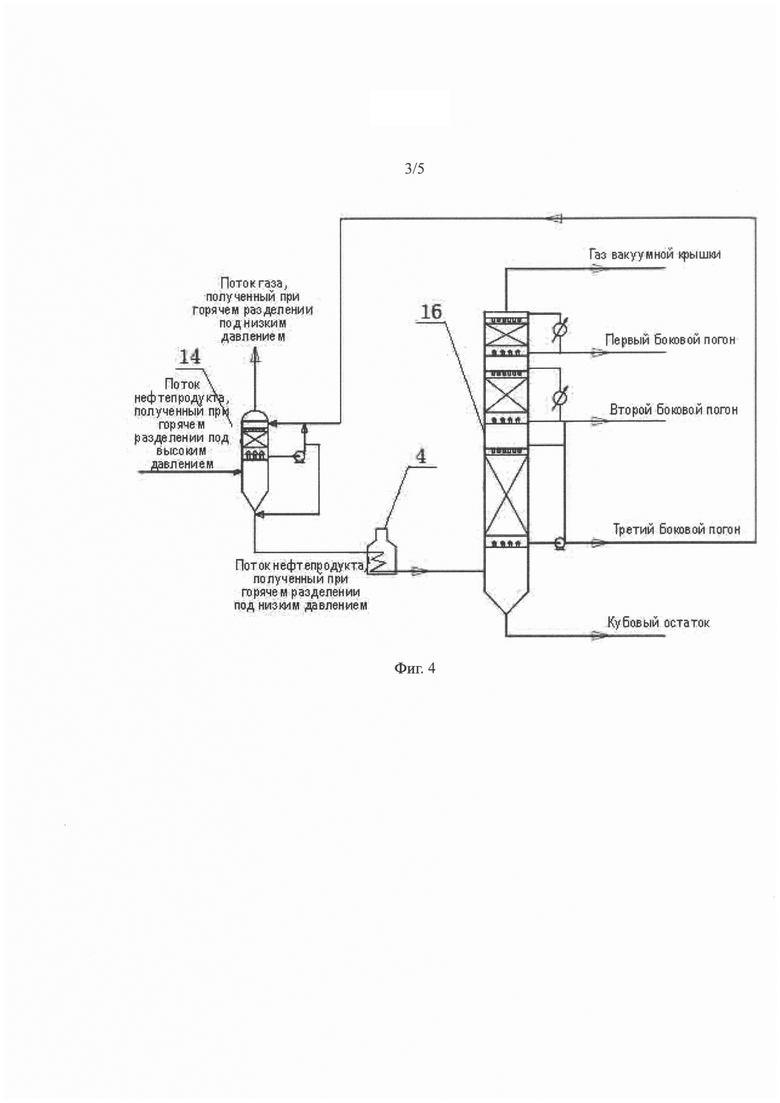

На Фиг. 3 проиллюстрирована структурная схема блока предварительной обработки нефтяного сырья;

На Фиг. 4 проиллюстрирована структурная схема горячего сепаратора низкого давления и вакуумной колонны;

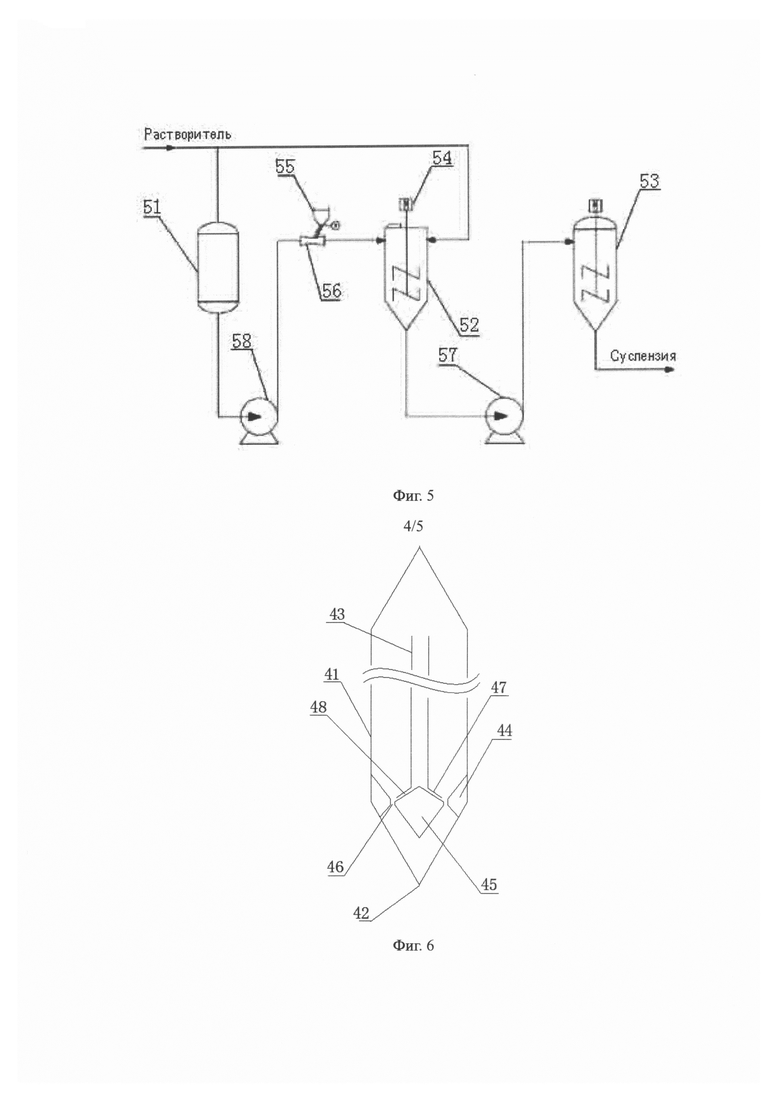

На Фиг. 5 проиллюстрирована структурная схема блока приготовления суспензии катализатора варианта реализации изобретения 13;

На Фиг. 6 проиллюстрирована структурная схема реактора с псевдоожиженным слоем варианта реализации изобретения 12;

На Фиг. 7 проиллюстрирована структурная схема реактора с псевдоожиженным слоем варианта реализации изобретения 14;

На Фиг. 8 проиллюстрирована структурная схема реактора с псевдоожиженным слоем варианта реализации изобретения 15;

при этом ссылочные позиции следующие:

1-первый блок перемешивания, обеспечивающий высокие напряжения сдвига, 2-третий блок перемешивания, обеспечивающий высокие напряжения сдвига, 3-второй блок перемешивания, обеспечивающий высокие напряжения сдвига, 4-печь сжигания, 5-реактор гидрокрекинга с псевдоожиженным слоем, 6-стабилизационный реактор гидрирования с псевдоожиженным слоем, 7-горячий сепаратор высокого давления, 8-первый теплообменник; 9-второй теплообменник; 10-третий теплообменник; 11-конденсатор с воздушным охлаждением, 12-холодный сепаратор высокого давления, 13-холодный сепаратор низкого давления, 14-горячий сепаратор низкого давления, 15-колонна отгонки; 16-вакуумная колонна; 20-система подачи второго катализатора; 21-емкость для приготовления катализатора; 22-емкость доставки катализатора; 23-мешалка; 24-первый смеситель порошка с жидкостью, обеспечивающий высокие напряжения сдвига; 25- второй смеситель порошка с жидкостью, обеспечивающий высокие напряжения сдвига; 26-циркуляционный насос катализатора; 27-третий смеситель порошка с жидкостью, обеспечивающий высокие напряжения сдвига; 28-первая система подачи катализатора; 29-емкость для смешивания с катализатором; 31-насос для перекачки нефтепродукта; 32-адсорбер; 33-устройство добавления адсорбента; 34-устройство твердо-жидкостного разделения; 35-вытяжной вентилятор; 36-устройство замешивания; 41-корпус реактора; 42-впускное отверстие потока жидкости; 43-труба для циркуляции жидкой фазы; 44-кольцеобразный выступ; 45-дефлектор потока; 46-впускной канал жидкости; 47-диффузор; 48-обратный канал жидкости; 51-буферная емкость растворителя; 52-емкость для приготовления суспензии; 53-емкость для смешивания суспензии; 54-мешалка; 55-система подачи твердого катализатора; 56-трубка Вентури; 57-смеситель, обеспечивающий высокие напряжения сдвига; 58-насос подкачки растворителя; 60-цилиндр корпуса реактора; 61-патрубок; 62-камера всасывания; 63-диффузор; 64-накопитель жидкости; 65-обратная труба жидкости; 71-корпус реактора; 72- выпускное отверстие продукта реакции; 73-впускное отверстие холодного водорода; 74-загрузочное отверстие; 75-корпус; 76-вкладная цилиндрическая камера; 77- выпускное отверстие; 78-впускное отверстие; 79-полость; 80-первый кольцевой канал; 81-второй циркуляционный канал; 83-первое газовое отверстие; 84-второе газовое отверстие; 85-коническая камера; 86-кольцевая цилиндрическая камера; 87-теплоизоляционная обшивка; 88-слой покрытия; 90-кронштейн.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Наглядное и полное описание технического решения данного изобретения будет приведено ниже в комбинации с сопроводительными чертежами. Очевидно, что описанные варианты реализации изобретения являются только частью, но не всеми вариантами реализации данного изобретения. Все другие варианты реализации изобретения, полученные на основе вариантов реализации данного изобретения специалистами в данной области техники без приложения каких-либо творческих усилий, попадают в сферу защиты данного изобретения.

Следует отметить, что в описании данного изобретения ориентационное или взаимное расположение обозначены такими терминами, как «средний», «верхний», «нижний», «левый», «правый», «вертикальный», «горизонтальный», «внутренний» и «внешний», обозначающими ориентационное или взаимное расположение на основании сопроводительных чертежей. Такие термины предназначены только для удобства описания данного изобретения и упрощения описания и не обозначают или не подразумевают, что устройство или элемент со ссылочной позицией должны быть расположены в определенной ориентации или должны быть скомпонованы или должны работать в определенной ориентации, таким образом, эти термины не следует понимать, как ограничивающие данное изобретение. Кроме того, термины, включая «первый», «второй» и «третий» предназначены только для описания и не обозначают или не подразумевают относительную значимость. Если точно не обусловлено и не определено иное, такие термины, как «сообщенные», «присоединенный» и «в соединении», следует понимать в их широком смысле, например, соединение может быть фиксированным соединением, съемным соединением или интегральным соединением; может быть механическим соединением или электрическим соединением; может быть прямым соединением или может быть непрямым соединением через промежуточное звено, а также может быть средством сообщения между двумя элементами. Для специалистов в данной области техники конкретные значения приведенных выше терминов по данному изобретению могут иметь правильное представление в соответствии с конкретными условиями.

К тому же, технические особенности, связанные с различными вариантами реализации данного изобретения, описанными ниже, могут быть объединены в том случае, если они не противоречат друг другу.

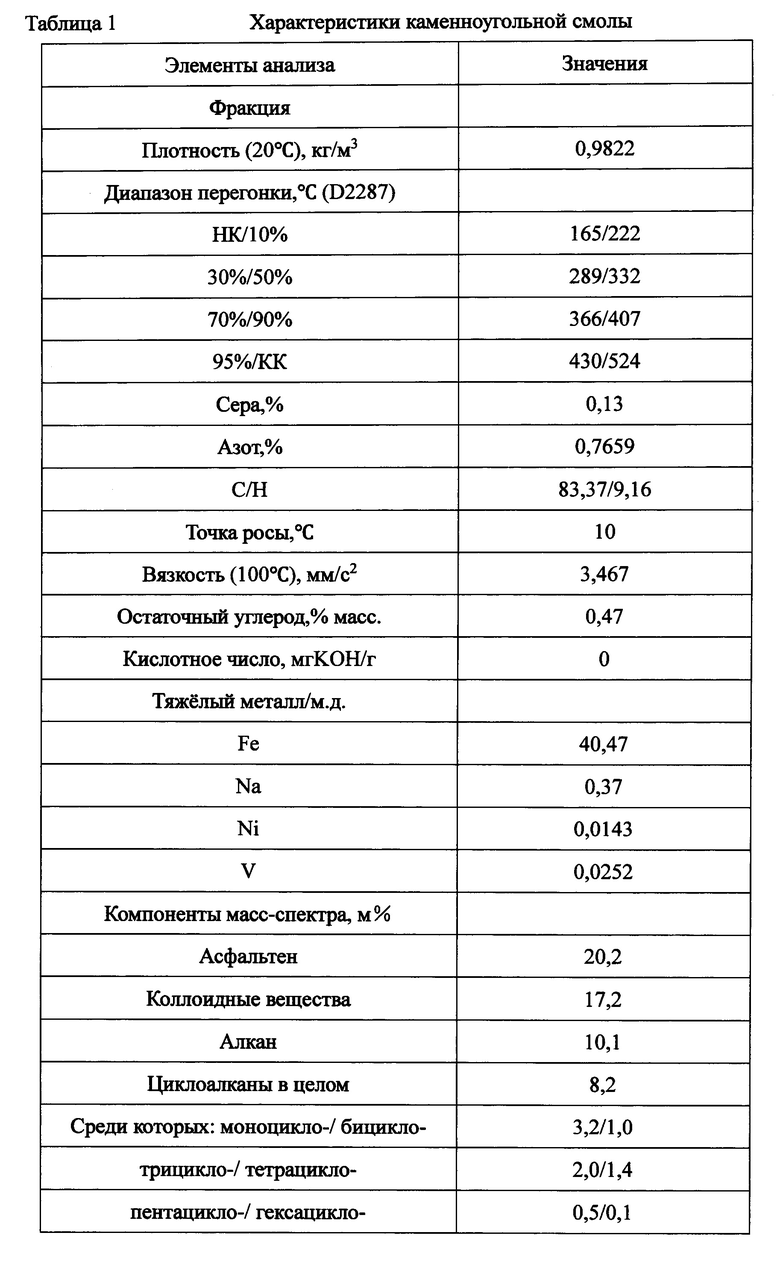

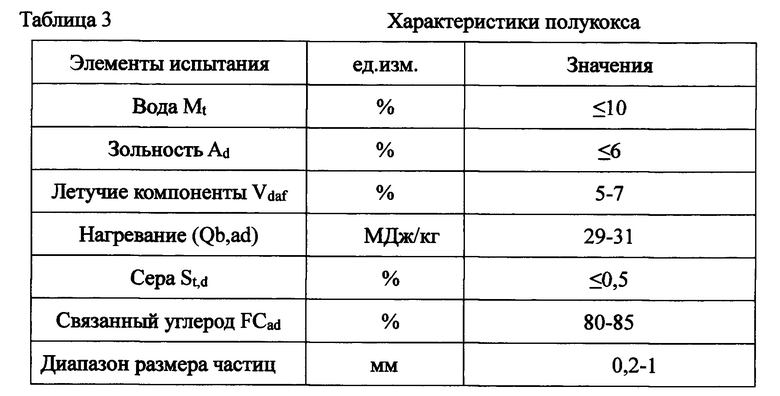

Характеристики каменноугольной смолы, используемой в вариантах реализации изобретения, описанных ниже, представлены в Таблице 1:

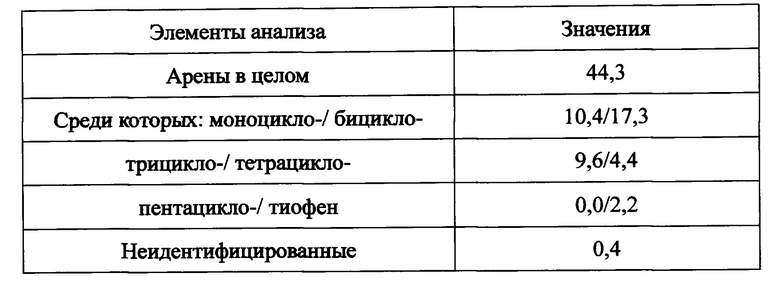

Характеристики остаточного нефтепродукта, используемого в вариантах реализации изобретения, описанных ниже, представлены в Таблице 2:

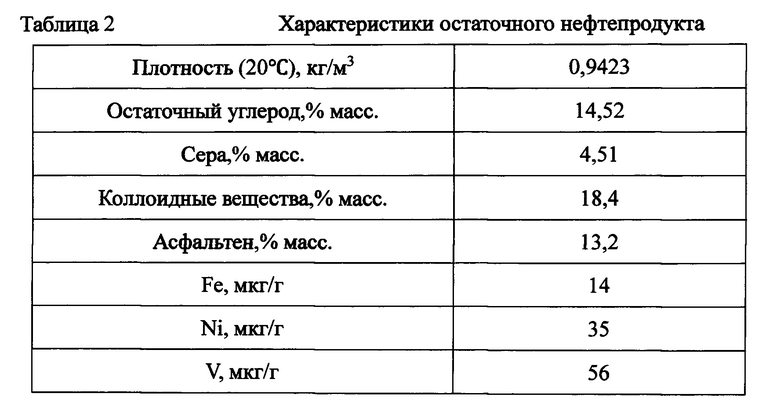

Характеристики порошка полукокса, используемого в вариантах реализации изобретения, описанных ниже, представлены в Таблице 3:

Вариант реализации изобретения 1

Как проиллюстрировано на Фиг. 1, способ гидрирования тяжелого масла с псевдоожиженным слоем катализатора, предложенный в данном варианте реализации изобретения, включает следующие стадии:

(1) остаточный нефтепродукт в качестве нефтяного сырья по данному способу, половину взятого остаточного нефтепродукта смешивают с псевдоожиженным слоем катализатора гидрокрекинга с образованием первой смеси, причем первую смесь последовательно подвергают первой скорости сдвига и второй скорости сдвига с получением суспензии катализатора;

(2) суспензию катализатора смешивают с оставшимся остаточным нефтепродуктом и водородом с образованием второй смеси, причем вторую смесь подают в реактор гидрирования с псевдоожиженным слоем для проведения реакции гидрокрекинга под давлением 18 МПа, при температуре 425°С и при объемном соотношении водорода к нефтепродукту, контролируемом при 1000, с получением продукта гидрокрекинга; и

(3) гидрированный продукт, полученный на стадии (2), через 1,5 ч подвергают горячему разделению под высоким давлением 18 МПа при 400°С с получением потока газа и потока нефтепродукта, соответственно; после того, как поток газа, полученный при горячем разделении под высоким давлением, последовательно обменивается теплом с нефтяным сырьем, с холодным водородом, с потоком нефтепродукта, полученным при холодном разделении под низким давлением, и с воздухом, поток газа, полученный при горячем разделении под высоким давлением, подвергают холодному разделению под высоким давлением 18 МПа при 60°С с получением потока газа и потока нефтепродукта, при этом поток газа могут использовать в качестве оборотного водорода, а поток нефтепродукта затем подвергают холодному разделению под низким давлением 1 МПа при 60°С с получением потока газа и потока нефтепродукта, при этом поток газа могут использовать в качестве топлива, в то время как поток нефтепродукта подают в колонну отгонки;

поток нефтепродукта, полученный при горячем разделении под высоким давлением, подвергают горячему разделению под низким давлением 1 МПа при 390°С с получением потока газа и потока нефтепродукта, причем поток газа, полученный при горячем разделении под низким давлением, поступающий в колонну отгонки, и поток нефтепродукта, полученный при холодном разделении под низким давлением, разделяют при 90°С с получением сухого газа, нафты и нефтепродуктов кубового остатка;

поток нефтепродукта, полученный при горячем разделении под низким давлением, подвергают вакуумной перегонке, устанавливая рабочие температуры первой линии бокового погона, второй линии бокового погона и третьей линии бокового погона при 160°С, 230°С и 300°С, соответственно, чтобы получить, соответственно, первый боковой погон нефтепродукта (основная фракция представляет собой легкое парафиновое масло и тяжелое дизельное топливо), второй боковой погон нефтепродукта (основная фракция представляет собой парафиновое масло), третий боковой погон нефтепродукта (основная фракция представляет собой парафиновое масло) и остаток, при этом остаток используют для производства нефтяного битума, а третий боковой погон нефтепродукта повторно используют в качестве собственного промывочного нефтепродукта.

В данном варианте реализации изобретения псевдоожиженный слой катализатора гидрокрекинга составляет 0,1% суспензии катализатора и имеет размер частиц 100 мкм -200 мкм; псевдоожиженный слой катализатора гидрокрекинга содержит композитную подложку и активный оксид металла, нанесенный на композитную подложку, при этом массовое отношение композитной подложки к активному металлу, содержащемуся в активном оксиде металла, составляет 100:1, и активный металл представляет собой молибден, никель, кобальт и железо; композитная подложка содержит материал полукокс с увеличенными порами, молекулярное сито и отработанный катализатор каталитического крекинга в массовом соотношении 1:3:5, при этом материал полукокс с увеличенными порами получают следующим образом: полукокс смешивают с карбонатом натрия в массовом соотношении 1:2, активируют водяным паром в течение 0,5 ч при 900°С, выполняют промывку кислотой и промывку водой образцов с увеличенными порами, разделяют центрифугированием и сушат в течение 3 ч при 100°С с получением материала полукокса с увеличенными порами, при этом материал полукокс с увеличенными порами имеет средний размер частиц 60 мкм, удельную площадь поверхности 300 м2/г, средний размер пор 70 нм и средний объем пор 3см3/г; молекулярное сито представляет собой молекулярное сито типа Y со средним размером частиц 1 мм, с удельной площадью поверхности 300 м2/г и со средним размером пор 5 нм; и отработанный катализатор каталитического крекинга содержит молекулярное сито типа Y, оксид алюминия и металл (никель, ванадий и железо) в массовом соотношении 15:55:0,5 и имеет средний размер частиц 150 мкм, удельную площадь поверхности 300 м2/г и средний размер пор 3 нм.

Вариант реализации изобретения 2

Как проиллюстрировано на Фиг. 1, способ гидрирования тяжелого масла с псевдоожиженным слоем катализатора, предложенный в данном варианте реализации изобретения, включает следующие стадии:

(1) проводят очистительную обработку каменноугольной смолы.

В каменноугольную смолу вводят воздух, проводят обратное перемешивание с контактом фаз между порошком каолина с размером частиц 0,2 мм и с удельной площадью поверхности 50 м2/г и каменноугольной смолой в массовом соотношении 0,1:1 и адсорбируют при 50°С и 0,5 МПа, при этом поток воздуха, требуемый на каждый 1 кг порошка каолина, составляет 0,5 м3/с; после адсорбции выполняют послойное осаждение с получением вещества верхнего слоя, затем вещество верхнего слоя подвергают твердо-жидкостному разделению, при этом полученная жидкая фаза представляет собой очищенную каменноугольную смолу;

по сравнению с каменноугольной смолой до очистительной обработки, остаточный углерод в каменноугольной смоле после очистки по данному варианту реализации изобретения снизился до 0,1%, уменьшившись на 79%; содержание асфальтенов уменьшилось на 76%; содержание коллоидных веществ уменьшилось на 80%; и содержание примесей тяжелых металлов уменьшилось на 51%;

(2) смешивают 30% очищенной каменноугольной смолы с псевдоожиженным слоем катализатора гидрокрекинга с образованием первой смеси, причем первую смесь последовательно подвергают первой скорости сдвига и второй скорости сдвига с получением суспензии катализатора;

(3) суспензию катализатора смешивают с оставшейся очищенной каменноугольной смолой и водородом с образованием второй смеси, причем вторую смесь подают в реактор гидрирования с псевдоожиженным слоем для проведения реакции гидрокрекинга под давлением 20 МПа, при температуре 390°С и при объемном соотношении водорода к нефтепродукту, контролируемом при 1200, с получением продукта гидрокрекинга;

(4) через 0,5 ч, гадрированный продукт, полученный на стадии (3), подвергают горячему разделению под высоким давлением при 19 МПа и 350°С с получением потока газа и потока нефтепродукта; после того, как поток газа, полученный при горячем разделении под высоким давлением, последовательно обменивается теплом с нефтяным сырьем, с холодным водородом, с потоком нефтепродукта, полученным при холодном разделении под низким давлением, и с воздухом, поток газа подвергают холодному разделению под высоким давлением при 18,5 МПа и 50°С с получением потока газа и потока нефтепродукта, при этом поток газа могут использовать в качестве оборотного водорода, а поток нефтепродукта подвергают холодному разделению под низким давлением при 1,2 МПа и 40°С с получением потока газа и потока нефтепродукта, при этом поток газа могут использовать в качестве топлива, в то время как поток нефтепродукта поступает в колонну отгонки;

поток нефтепродукта, полученный при горячем разделении под высоким давлением, подвергают горячему разделению под низким давлением 1,1 МПа при 350°С с получением потока газа и потока нефтепродукта, а поток газа, поступающий в колонну отгонки, и поток нефтепродукта, полученный при холодном разделении под низким давлением, разделяют при 80°С с получением сухого газа, нафты и нефтепродуктов кубового остатка;

поток нефтепродукта, полученный при горячем разделении под низким давлением, подвергают вакуумной перегонке, устанавливая рабочие температуры первой линии бокового погона, второй линии бокового погона и третьей линии бокового погона при 110°С, 250°С и 330°С, соответственно, чтобы получить, соответственно, первый боковой погон нефтепродукта (основная фракция представляет собой легкое парафиновое масло и тяжелое дизельное топливо), второй боковой погон нефтепродукта (основная фракция представляет собой парафиновое масло), третий боковой погон нефтепродукта (основная фракция представляет собой парафиновое масло) и остаток, при этом остаток используют для производства нефтяного битума, а третий боковой погон нефтепродукта повторно используют в качестве собственного промывочного нефтепродукта.

В данном варианте реализации изобретения, псевдоожиженный слой катализатора гидрокрекинга составляет 5% суспензии катализаторам имеет размер частиц 50 мкм - 300 мкм; псевдоожиженный слой катализатора гидрокрекинга содержит композитную подложку и активный оксид металла, нанесенный на композитную подложку, при этом массовое отношение композитной подложки к активному металлу, содержащемуся в активном оксиде металла, составляет100:0,5, и активный металл представляет собой вольфрам, никель, кобальт и железо; композитная подложка содержит материал полукокс с увеличенными порами, молекулярное сито и отработанный катализатор каталитического крекинга в массовом соотношении 5:2:2,75, при этом материал полукокс с увеличенными порами получают следующим образом: полукокс смешивают с карбонатом натрия в массовом соотношении 1:6, активируют водяным паром в течение 0,5 ч при 950°С, выполняют промывку кислотой и промывку водой образцов с увеличенными порами, разделяют центрифугированием и сушат в течение 3 ч при 150°С с получением материала полукокса с увеличенными порами, при этом материал полукокс с увеличенными порами имеет средний размер частиц 100 мкм, удельную площадь поверхности 150 м2/г средний размер пор 80 нм и средний объем пор 2 см3/г; молекулярное сито представляет собой молекулярное сито типа Y со средним размером частиц 2 мм, с удельной площадью поверхности 200 м2/г и со средним размером пор 6 нм; и отработанный катализатор каталитического крекинга содержит молекулярное сито типа Y, оксид алюминия и металл (никель, ванадий и железо) в массовом соотношении 55:15:1 и имеет средний размер частиц 120 мкм, удельную площадь поверхности 200 м2/г и средний размер пор 5 нм.

Вариант реализации изобретения 3

Как проиллюстрировано на Фиг. 1, способ гидрирования тяжелого масла с псевдоожиженным слоем катализатора, предложенный в данном варианте реализации изобретения, включает следующие стадии:

(1) готовят суспензию катализатора