Изобретение относится к топливным брикетам, которые могут найти применение в быту, в котельных коммунально-бытового назначения, на теплоэлектростанциях, в каминах, топках железнодорожных вагонов, а также в качестве растопочных средств для розжига.

Известен топливный брикет, содержащий в мас.%: торф - 44 - 45, каменный уголь - 20 - 30, лигнин - 20 - 30 (авторское свидетельство СССР N 1286613, C 10 F 7/06, 1987).

Недостатком известного брикета является плохая зажигаемость и низкая прочность.

Наиболее близким техническим решением является топливный брикет, содержащий в мас.%: каменный уголь 27,5 - 32,5, торф 27,5 - 32,5 и нитрат целлюлозы до 100, обеспечивающий высокую теплоту и полноту сгорания, малую зольность и достаточное время горения (см. RU N 94-015026, A1 C 10 L 5/14, N 35, 1995 г.).

Недостатком данного изобретения является большое значение времени задержки воспламенения, которое служит одной из важнейших потребительских характеристик, высокое ее значение характеризует низкий уровень зажигаемости топлива; недостаточная прочность, которая с течением времени уменьшается, что снижает экономическую эффективность использования и характеризуется большими потерями при эксплуатации и хранении в результате крошимости и пылеобразования брикетов. Кроме того, эти топливные брикеты имеют высокую гигроскопичность, а влага является чрезвычайно вредной примесью топлива, приводящей в конечном итоге не только к снижению теплотехнических и физико-механических характеристик, но и к полной эксплуатационной непригодности.

Задачей данного изобретения является повышение прочности, уменьшение времени задержки воспламенения и влагопоглощения топливных брикетов.

Поставленная задача достигается тем, что используют топливный брикет, содержащий, мас.%: нитрат целлюлозы 36,0 - 40,0; измельченный каменный уголь 30,0 - 31,0; фрезерный измельченный торф 29,2 - 31,8 и мелкодисперсную смесь оксидов титана и кремния 0,8 - 1,2.

Каменный уголь и фрезерный торф являются отходами угле- и торфодобывающей и перерабатывающей промышленности.

Нитрат целлюлозы является отходом производства пироксилина, используют пероксилин N 1, N 2, CA, BA, а также их смеси в любых соотношениях из отстойников и бассейнов.

Смесь оксидов, состоящая из 70% оксида кремния (IV) и 30% оксида титана (IV), с размером частиц не более 30 мкм - технологический отход производства светлой резины и не требует дополнительной переработки.

Наличие фрезерного торфа улучшает технологичность топливного брикета, значительно снижает давление прессования с 18 - 20 МПа до 10 - 12 МПа и увеличивает время горения.

Мелкодисперсная смесь оксидов является полифункциональным компонентом, цементатором - упрочнителем, придает брикету гидрофобность, обеспечивает легкую воспламеняемость и полноту сгорания топлива, выполняет роль технологической добавки, облегчая процесс смешения и прессования. Наличие в брикетах оксидов, при сжигании топлива в больших количествах (например, на теплоэлектростанциях), обуславливают отсутствие спекаемости шлаков и золы в топочных устройствах.

Сочетание каменного угля, нитрата целлюлозы, торфа и смеси оксидов титана и кремния в предлагаемом соотношении обеспечивает отличную воспламеняемость брикета, его гидрофобность, позволяет достичь оптимальной скорости горения, придает топливу хорошую формуемость и стабильность физико-механических характеристик.

Предлагаемый топливный брикет получают методом проходного прессования с использованием 15 - 30% растворителя (этилацетата). Это делает процесс более экономичным, экологичным и безопасным.

Пример. 150,0 г фрезерного торфа ГОСТ 13672-76 (зольность до 15%), подсушенного до 30% влажности и рассеянного на вибросите с диаметром ячейки 0,3 - 0,5 мм, загружают в мешатель (лопастного, перьевого, шнекового типа); затем добавляют 150,0 г каменного угля (зольность 20 - 25%), подсушенного до 30% влажности и рассеянного на вибросите с диаметром ячейки 0,3 - 0,5 мм; добавляют 195 г отходов производства нитратов целлюлозы ГОСТ 2163-73 с влажностью до 5% и 50,0 г смеси оксидов (оксид кремния (IV) ГОСТ 18307-72, оксид титана (IV) ГОСТ 9808-84). Перемешивают компоненты 5 мин, затем добавляют растворитель - этилацетат ГОСТ 8981-78 в количестве 100 мл. Проводят смешение компонентов в течение 30 мин при температуре 20oC. Готовую массу прессуют на гидравлическом прессе через матрицы диаметром 10 - 40 мм. (Прессование может проводиться на любом прессовом оборудовании, обеспечивающем удельное давление в пределах 10 - 12 МПа и заданную производительность). Готовые шпуры режут на длину 200 мм и сушат при 50 ± 5oC в сушильном шкафу до влажности 4%. Получают топливный брикет весом 110 г.

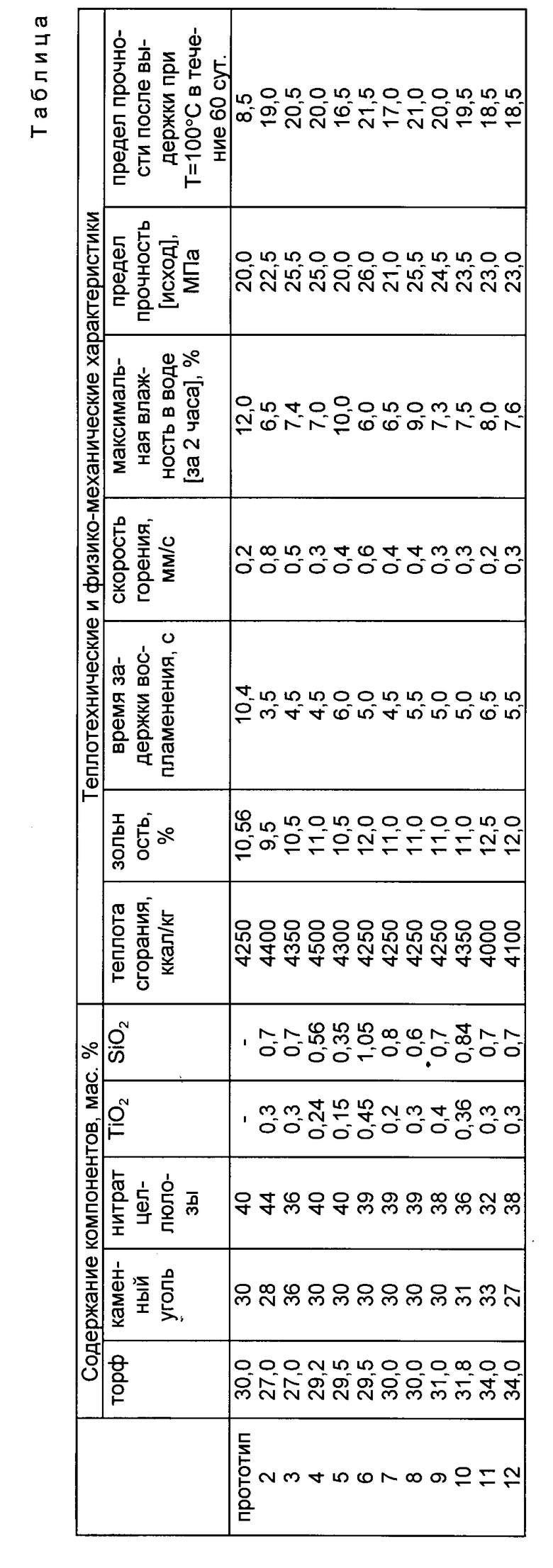

Данные о теплотехнических параметрах топливных брикетов, о стабильности прочностных характеристик в процессе искусственного ускорения старения и влагопоглощения из окружающей среды (влияющей на физико-механические характеристики) с различными соотношениями компонентов приведены в таблице.

Механическую прочность топливного брикета определяют по ГОСТ 4651-62.

Скорость горения определяют при сжигании образцов диаметром 10 мм и длиной 20 мм секундомером. Из пяти параллельных определений находят среднее значение скорости горения.

Теплоту сгорания топливного брикета рассчитывают с помощью эмпирической формулы Д.И.Менделеева (см., например, Демидов П.Г., Шандыба В.А. Горение и свойства горючих веществ, М.: Химия, 1981 г.).

Зольность топливного брикета определяется по ГОСТ 11022-75.

Методика определения времени задержки воспламенения топливного брикета заключается в том, что к топливу подносят пламя горелки и секундомером определяют время начала горения брикета (диаметр образцов 10 мм, длина образцов 20 мм). Из пяти параллельных определений находят среднее значение времени задержки воспламенения.

Максимальную влажность топливного брикета определяют путем помещения высушенных и взвешенных брикетов в воду на 2 ч. Затем топливный брикет вынимают из воды, помещают на железную сетку (с любым размером ячейки) и выдерживают на открытом воздухе в течение 20 мин. Топливный брикет взвешивают, определяют разность веса до и после увлажнения. Из пяти параллельных определений находят среднее значение максимальной влажности топливного брикета.

Таким образом, при соотношении компонентов топливного брикета: нитрат целлюлозы 36,0 - 40,0%; каменный уголь 30,0 - 31,0%; фрезерный торф 29,2 - 31,8%; смесь оксидов титана и кремния 0,8 - 1,2%, достигаются прочность при сжатии 23 - 25 МПа, прочность после выдержки топлива при температуре 110oC в течение 60 сут 19 - 20 МПа, время задержки воспламенения составляет 4,5 - 5,0 с, максимальная влажность (при выдержке в воде в течение 2 ч) до 7,5%, при оптимальных теплотехнических характеристиках топлива.

Преимуществами предлагаемого топливного брикета являются: уменьшенное время задержки воспламенения; высокая гидрофобность; увеличенные и стабильные в процессе эксплуатации физико-механические характеристики; улучшенная технологичность состава; отсутствие пылеобразования с поверхности топлива и крошимости брикета, что уменьшает потери в процессе перевозок и хранения; в процессе хранения на открытых площадках или при транспортировке в открытых вагонах не происходит смерзания и слипания топлива; чем устраняются затруднения при погрузочно-разгрузочных работах; относительная дешевизна за счет применения отходов производства (угольноторфяная крошка и пыль, нитрат целлюлозы, пыль-улов производства светлой резины в виде смеси оксидов кремния и титана); не требуется дополнительных мер предосторожности при эксплуатации; экологичность (в том числе отсутствие отходов); экономия природных ресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТОПЛИВНЫЙ БРИКЕТ | 1999 |

|

RU2163252C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ТОРФА | 2010 |

|

RU2463333C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2322480C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2006 |

|

RU2309976C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1994 |

|

RU2091446C1 |

| СОСТАВ ДЛЯ ТОПЛИВНЫХ БРИКЕТОВ НА ОСНОВЕ ОСАДКОВ ГОРОДСКИХ СТОЧНЫХ ВОД И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2154666C1 |

| СОСТАВ НОСИТЕЛЯ ДЛЯ АКТИВНЫХ АГЕНТОВ | 1996 |

|

RU2117427C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2007 |

|

RU2337131C1 |

| Слоистый топливный брикет | 1990 |

|

SU1759857A1 |

| ЛЕГКОВОСПЛАМЕНЯЮЩИЙСЯ ТОПЛИВНЫЙ БРИКЕТ | 2002 |

|

RU2208044C1 |

Изобретение относится к области углеродсодержащих топлив, в частности к топливным брикетам, которые могут найти применение в быту, котельных коммунально-бытового назначения, на теплоэлектростанциях, в топках железнодорожных вагонов, а также в качестве растопочных средств для розжига. Задачей изобретения является повышение прочности, уменьшение скорости горения и влагопоглощения топливных брикетов. Топливный брикет содержит (мас.%): нитрат целлюлозы 36,0 - 40,0; каменный уголь 30,0-31,0; фрезерный торф 29,2-31,8 и смесь оксидов титана и кремния 0,8-1,2. Прочность при сжатии топливного брикета 23,5-25 МПа, время задержки воспламенения 4,5-5,0 с, влагопоглощение (при выдержке в воде в течение 2 часов) 7,0-7,5% при оптимальных технологических характеристиках. 1 табл.

Топливный брикет, включающий нитрат целлюлозы, каменный уголь и фрезерный торф, отличающийся тем, что дополнительно содержит смесь оксидов титана и кремния при следующем соотношении компонентов, мас.%:

Нитрат целлюлозы - 36,0 - 40,0

Каменный уголь - 30,0 - 31,0

Фрезерный торф - 29,2 - 31,8

Смесь оксидов титана и кремния - 0,8 - 1,2п

| RU 94015026 A1, 20.12.95. |

Авторы

Даты

1998-08-10—Публикация

1997-05-06—Подача