Изобретение относится к углеперерабатывающей промышленности, а именно к технологии брикетирования бурого угля и торфа с целью получения окускованного твердого топлива, которое может быть использовано для коммунально-бытовых нужд, а также в промышленности.

Известен способ получения топливных брикетов [А.с. 1286613 СССР, МКИ С10F 7/06. Способ получения топливных брикетов / Богатов Б.А., Сенкевич В.И., Головач А.А.; заявитель и патентообладатель Белорусский политехнич. институт. - №389428/22-03; заявл. 13.05.85; опубл. 30.01.87. Бюл. №4], содержащих (в мас.%): каменный уголь 20-30; торф 44-45; лигнин 20-30.

Недостатком этих топливных брикетов является низкая прочность.

Известен способ получения топливных брикетов, содержащих (в мас.%): каменный уголь 30,0-31,0; фрезерный торф 29,2-31,8; нитрат целлюлозы 36,0-40,0; смесь оксидов титана и кремния 0,8-1,2 [Пат. 2117032 Российская Федерация, МПК6 С10L 5/14. Топливный брикет / Кравец Ю.М., Косточко А.В., Новиков Д.С.; заявитель и патентообладатель Казанский гос. технологич. ун-т. - №97107218/04; заявл. 05.06.97; опубл. 08.10.98].

Недостатком является применение нитрата целлюлозы, которая может оказаться дефицитом в месте производства брикетов, а также применение смеси оксидов титана и кремния, которые повышают зольность брикетов, а следовательно, снижают их теплоту сгорания.

Аналогом, наиболее близким к предлагаемому изобретению (прототипом), является способ получения топливных брикетов, содержащих следующие компоненты (в мас.%): уголь бурый или каменный 27,5-32,5; торф 27,5-32,5; нитрат целлюлозы до 100 [Пат. 2091446 Российская Федерация, МПК6 С10L 5/14. Топливный брикет / Косточко А.В., Фомичева Л.К., Чигвинцева В.А., Лепилова Н.Н., Стукало С.В., Рыбаков Ю.Г.; заявитель и патентообладатель Казанский гос. технологич. ун-т. - №94015026/04; заявл. 22.04.94; опубл. 27.09.97, Бюл. №9. - 2001]. Этот топливный брикет получают смешением компонентов с добавлением в качестве растворителя этилацетата. В качестве нитратов целлюлозы применяются отходы производства нитратов целлюлозы из отстойников и бассейнов - 70% и примеси (песок, ил) - 30%.

Недостатками этих топливных брикетов является то, что, во-первых, рецептура и технология их изготовления предусматривает применение большого количества нитрата целлюлозы (36-40 мас.%), который является бризантным взрывчатым веществом, что делает технологический процесс опасным, более сложным и увеличивают стоимость брикетов. Во-вторых, в регионах, имеющих свои природные запасы торфа и угля, но не имеющих в непосредственной близости производственных предприятий, получающих в качестве отходов нитраты целлюлозы, брикеты, приготовляемые по предложенной рецептуре, неприемлемы.

Сущность предлагаемого способа получения топливных брикетов заключается в дроблении бурого угля и торфа до крупности менее 2,5 мм, их смешении и сушке до влажности 20,0-21,5%; в получении брикетов без дополнительного связующего, но с содержанием торфа в смеси, равным 20-50 мас.%, при давлении брикетирования 50±5 МПа и температуре 90±85°С или при давлении брикетирования 147±10 МПа и температуре 20±5°С.

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа производства топливных брикетов за счет использования местных, экологически безопасных для окружающей среды и здоровья граждан материалов, а именно бурого угля и торфа без использования дополнительных связующих веществ, но с получением брикетов достаточной механической прочности, поскольку именно механическая прочность является для торфоугольных брикетов определяющим показателем, т.к. обеспечивает транспортабельность брикетов без разрушения.

Снижение механической прочности приводит к разрушению брикетов при транспортировке, повышению содержания мелких фракций и, как следствие, к просыпям через колосниковые решетки топок, т.е. к потерям топлива.

Согласно действующим ГОСТ (например, ГОСТ 8584-76. Брикеты из бурых башкирских углей) и требованиям потребителей механическая прочность при сжатии буроугольных брикетов должна быть не менее 7,8 МПа.

Признаки, используемые для характеристики способа:

- отсутствие специального связующего, роль которого выполняет торф;

- крупность бурого угля и торфа менее 2,5 мм;

- содержание торфа в смеси 20-50 мас.%;

- температура брикетирования 20±5°С или 90±5°С;

- удельное давление брикетирования 50±5 или 147±10 МПа.

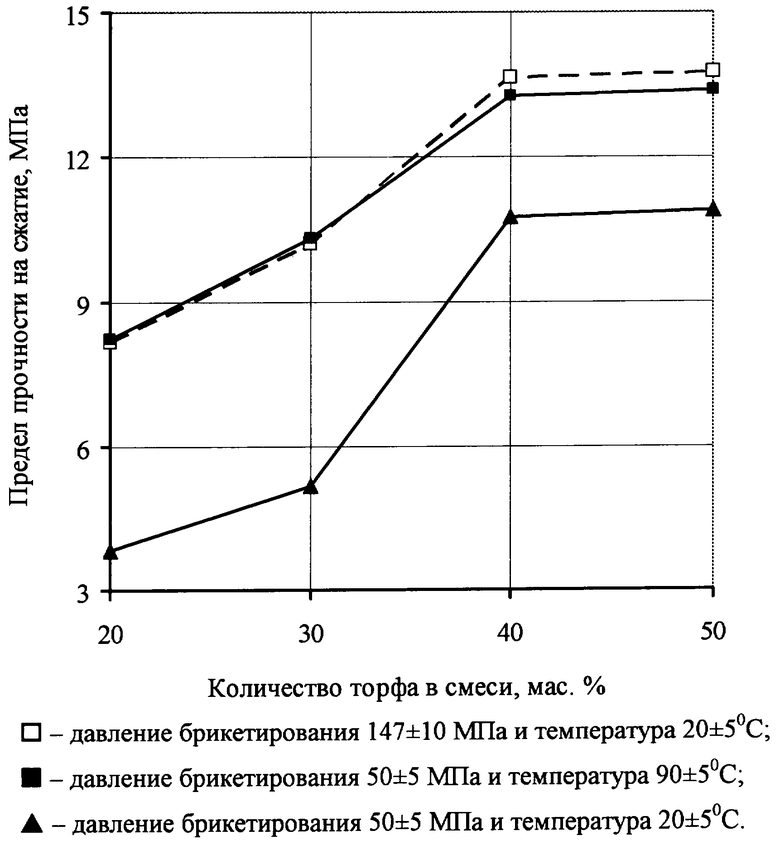

На чертеже показано изменение механической прочности на сжатие для брикетов с разным содержанием компонентов, полученных при различных сочетаниях давления брикетирования и температуры.

Для приготовления брикетов использовался бурый уголь Ленского бассейна (Республика Саха (Якутия)) и торф того же бассейна.

Подготовка угля и торфа заключалась в их дроблении на щековой дробилке до крупности менее 2,5 мм и подсушивании до влажности 20,0-21,5%. Приготовление смесей осуществлялось механическим перемешиванием компонентов в смесителе. Брикетирование проводилось путем прессования полученных смесей в брикеты диаметром 50 мм.

Испытания брикетов на сжатие по ГОСТ 21289-75 проводилось на прессе П-10 через сутки после изготовления, когда процесс структурообразования и упрочнения завершался.

Условия и результаты испытаний приведены в таблице и на графике (чертеж). В таблице и на чертеже показано изменение механической прочности на сжатие для брикетов с участием торфа в смеси 20, 30, 40 и 50 мас.% при различных давлениях брикетирования и температурах нагрева смеси. Проводились также определения прочности брикетов на сжатие с участием 10 мас.% торфа в смеси. Однако в этом случае была получена незначительная прочность брикетов и поэтому результаты в таблице и на чертеже не приведены.

Из таблицы и чертежа наглядно видно, что:

1. Давление брикетирования 50±5 МПа и температура 20±5°С обеспечивают получение брикетов с требуемым ГОСТом механической прочностью (минимум 7,8 МПа) только при содержании в смеси торфа не менее 40 мас.%. Такое высокое содержание торфа практически требует его добычи в масштабах не меньше, чем угля, что экономически невыгодно.

2. Давление брикетирования 50±5 МПа и температура 90±5°С позволяют получать брикеты при содержании в смеси торфа 20-50 мас.% с механической прочностью 8,23-13,39 МПа, что соответствует требованиям ГОСТа.

3. Давление брикетирования 147±10 МПа обеспечивает получение брикетов с механической прочностью 8,17-13,77 МПа, что соответствует требованиям ГОСТа, при температуре брикетирования 20±5°С и содержании торфа в смеси 20-50 мас.%.

Полученные данные чертежа свидетельствуют о том, что брикетирование смеси позволяет получать брикеты с требуемой ГОСТом прочностью на сжатие в следующих вариантах:

- содержание торфа в смеси от 20-50 мас.%, давление брикетирования 50±5 МПа и температура 90±5°С;

- содержание торфа в смеси 20-50 мас.%, давление брикетирования 147±10 МПа и температура 20±5°С.

Пример. Бурый уголь и торф предварительно дробят на щековой дробилке, рассеивают на вибросите с диаметром ячейки 2,5 мм. Надрешетный продукт возвращается в дробилку и додрабливается до класса крупности менее 2,5 мм. Определяется влага бурого угля и торфа, которые при необходимости подсушиваются до содержания влаги 20,0-21,5%. Бурый уголь и торф загружают в смеситель и перемешивают в течение 5 мин. Затем полученную смесь засыпают в матрицы и подвергают прессованию на прессе в одном случае при комнатной температуре (20±5°С); в другом - после нагрева до 90±5°С непосредственно в матрице. Внутренний диаметр матрицы - 50 мм. Давление прессования в одном случае составляло 50±5 МПа, в другом - 147±10 МПа. Варианты составов смеси, температур и давлений прессования представлены в таблице, из которой следует, что брикеты, соответствующие требованиям ГОСТа (механическая прочность на сжатие более 7,8 МПа), при содержании в смеси торфа 20-50 мас.% были получены при давлении прессования 147±10 МПа и температуре 20±5°С или при давлении прессования 50±5 МПа и температуре 90±5°С.

Изменение механической прочности на сжатие брикетов, полученных из смеси угля и торфа при различных сочетаниях температуры и давления брикетирования

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2316581C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ТОРФА | 2010 |

|

RU2463333C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2012 |

|

RU2486232C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2008 |

|

RU2373261C1 |

| Состав для получения топливного брикета | 2024 |

|

RU2831268C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ БУРОГО УГЛЯ | 2005 |

|

RU2296794C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 2017 |

|

RU2645218C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1994 |

|

RU2091446C1 |

| УГЛЕРОДНЫЙ ВОССТАНОВИТЕЛЬ ДЛЯ ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО КРЕМНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2740994C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1993 |

|

RU2057164C1 |

Изобретение относится к углеперерабатывающей промышленности, а именно к технологии брикетирования бурого угля и торфа с целью получения окускованного твердого топлива, которое может быть использовано для коммунально-бытовых нужд, а также в промышленности. Сущность предлагаемого способа получения топливных брикетов заключается в дроблении бурого угля и торфа до крупности менее 2,5 мм, их смешении и сушке до влажности 20,0-21,5% и получении брикетов без дополнительного связующего с содержанием торфа в смеси, равным 20-50 мас.%, при давлении брикетирования 50±5 МПа и температуре 90±5°С или при давлении брикетирования 147±10 МПа и температуре 20±5°С. 2 н.п. ф-лы, 1 табл., 1 ил.

| ТОПЛИВНЫЙ БРИКЕТ | 1994 |

|

RU2091446C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1997 |

|

RU2117032C1 |

| Способ получения топливных брикетов | 1990 |

|

SU1788006A1 |

| 1971 |

|

SU414672A1 |

Авторы

Даты

2008-04-20—Публикация

2006-05-24—Подача