Изобретение относится к углеперерабатывающей промышленности, а именно к области производства топливных брикетов из торфа с целью получения окускованного твердого топлива. Полученные брикеты могут найти применение в качестве топлива для сжигания в быту, котельных коммунально-бытового назначения, на теплоэлектростанциях, в топках железнодорожных вагонов.

Известен способ получения топливных брикетов из торфа, содержащих (в мас.%): каменный уголь 30,0-31,0; фрезерный торф 29,2-31,8; нитрат целлюлозы 36,0-40,0; смесь оксидов титана и кремния 0,8-1,2 [1].

Также известен способ получения топливных брикетов из торфа, содержащих следующие компоненты (в мас.%): уголь бурый или каменный 27,5-32,5; торф 27,5-32,5; нитрат целлюлозы до 100 [2]. При этом топливные брикеты получают смешением компонентов с добавлением в качестве растворителя этилацетата. В качестве нитратов целлюлозы применяются отходы производства нитратов целлюлозы из отстойников и бассейнов - 70% и примеси (песок, ил) - 30%.

Общими недостатками этих топливных брикетов является то, что рецептура и технология их изготовления предусматривает применение большого количества нитрата целлюлозы (36-40 мас.%) в качестве связующего. Нитрат целлюлозы является бризантным взрывчатым веществом, что делает технологический процесс опасным, более сложным и увеличивает стоимость брикетов. Применение смеси оксидов титана и кремния, а также примесей (песок, ил) повышает зольность брикетов, а следовательно, снижает их теплоту сгорания.

Кроме того, в регионах, имеющих свои природные запасы торфа, но не имеющих в непосредственной близости месторождений каменного угля, а также производственных предприятий, получающих в качестве отходов нитраты целлюлозы, брикеты, приготовляемые по предложенной рецептуре, неприемлемы.

Наиболее близким к предлагаемому изобретению (прототипом), является способ изготовления торфяных брикетов [3]. Эти топливные брикеты получают из сырьевой массы для прессования, представляющей собой торф с содержанием воды не более 20% или следующее соотношение компонентов, мас.%: торф, абс. сухой - 50-80, вода - остальное. При прессовании сырьевую массу нагревают до температуры 120-150°C и прессуют под давлением в формующем канале. Прессование брикетов производят под давлением 3,0-5,0 атм в конусе формующего канала.

Недостатки данного способа связаны с необходимостью нагрева сырьевой массы до температуры 120-150°C, что влечет за собой высокую энергоемкость процесса и затраты времени на осуществление нагрева.

Сущность заявляемого способа получения брикетов из торфа, заключающегося в прессовании торфа под давлением в формующем элементе, отличается тем, что в качестве формующего элемента используют стальную матрицу круглого сечения, в которой производят прессование торфа влажностью 5-25% при удельном давлении 7,8-46,8 МПа под воздействием переменного магнитного поля.

При этом механическая прочность при сжатии брикетов, получаемых при воздействии переменного магнитного поля, на 0,4-64,6%, выше, чем брикетов, полученных без наложения поля.

Задачей, на решение которой направлено заявляемое изобретение, является повышение механической прочности топливных брикетов из торфа без добавления связующих веществ, поскольку именно механическая прочность является для торфяных брикетов определяющим показателем, характеризующим их транспортабельность без разрушения. Снижение механической прочности приводит к разрушению брикетов при транспортировке, повышению содержания мелких фракций и, как следствие, к потерям топлива.

Существенными признаками являются

- торф влажностью 5-25%;

- удельное давление брикетирования 7,8-46,8 МПа;

- переменное магнитное поле, создаваемое соленоидом индуктивностью 0,08 Гн;

- прессование в стальной матрице круглого сечения.

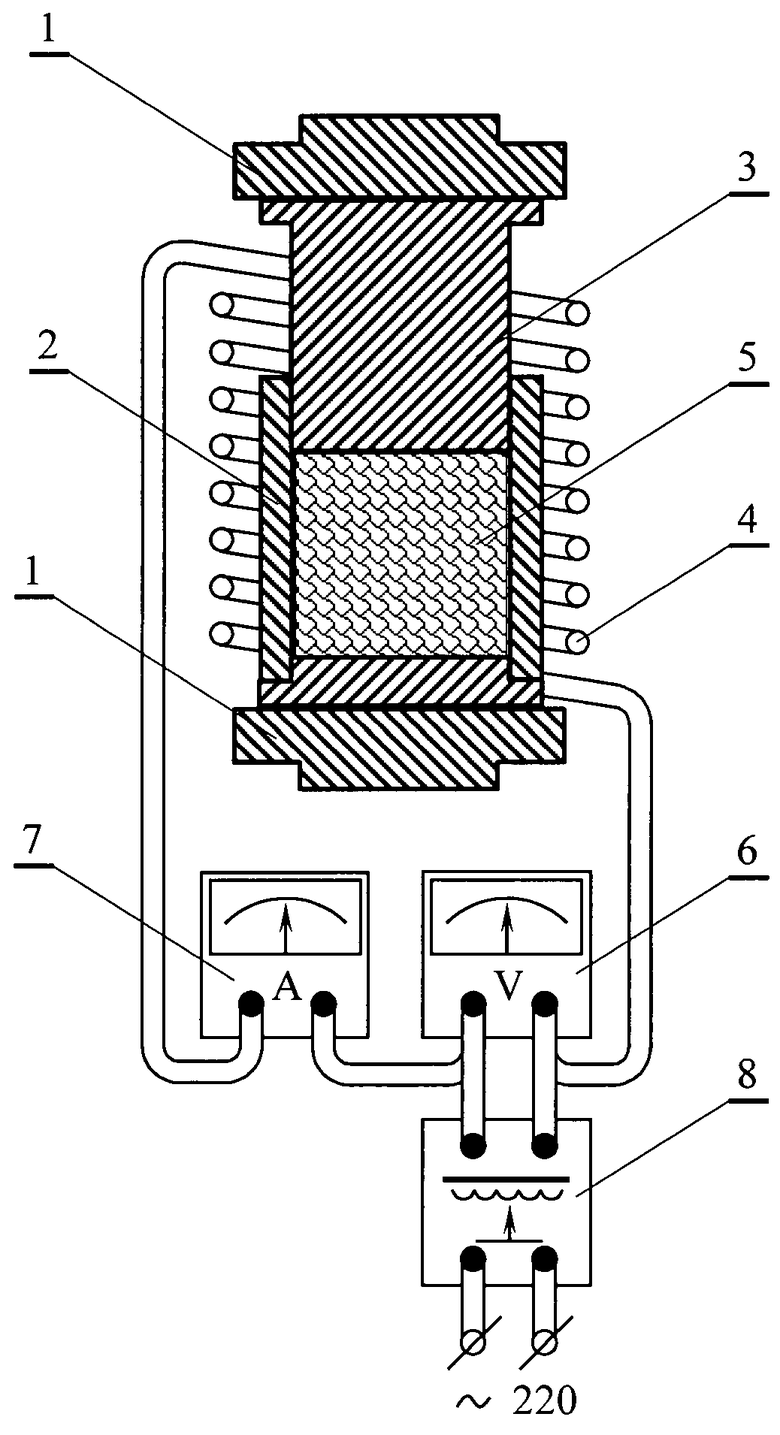

На фигуре изображен соленоид с установленной внутри стальной матрицей для брикетирования торфа в переменном магнитном поле:

1 - рабочая поверхность пресса;

2 - брикетная стальная матрица;

3 - пуансон;

4 - соленоид;

5 - торф;

6 - вольтметр;

7 - амперметр;

8 - понижающий трансформатор.

Способ осуществляется следующим образом. Торф 5 влажностью 5-25% загружают в стальную матрицу 2 с внутренним диаметром 40 мм и высотой 120 мм. Для создания переменного магнитного поля при брикетировании соленоид 4 индуктивностью 0,08 Гн устанавливается на нижнюю рабочую поверхность пресса 1. Стальную матрицу, заполненную торфом и с установленным пуансоном 3, помещают внутрь соленоида 4.

Брикеты прессуют при удельном давлении брикетирования 7,8-46,8 МПа. Одновременно с началом работы пресса на соленоид подается переменный электрический ток силой 1,9 A и напряжением 120 B для создания переменного магнитного поля при брикетировании. Параметры электрического тока фиксируются амперметром 7 и вольтметром 6, регулирование напряжения осуществляется понижающим трансформатором 8. Отключение соленоида от электрической сети производится после снятия давления с брикета.

Испытания брикетов при сжатии проводят по ГОСТ 21289-75 через сутки после изготовления, когда процесс структурообразования и упрочнения завершился. По результатам семи параллельных испытаний находят среднее значение механической прочности при сжатии.

Условия и результаты испытаний приведены в таблицах 1 и 2: показано изменение предела прочности при сжатии для торфяных брикетов, полученных без воздействия переменного магнитного поля, и для торфяных брикетов, полученных при воздействии магнитного поля.

Из таблицы наглядно видно, что при воздействии переменного магнитного поля при прессовании брикетов из торфа механическая прочность при сжатии увеличивается на 0,4-64,6%.

Пример 1. Для приготовления брикетов использовался торф с содержанием золы Ad=18,8%, выходом летучих веществ Vdaf=76,2%.

Торф влажностью 5-25% загружают в стальную матрицу с внутренним диаметром 40 мм и высотой 120 мм. Для создания переменного магнитного поля при брикетировании соленоид индуктивностью 0,08 Гн устанавливается на нижнюю рабочую поверхность пресса. Стальную матрицу, заполненную торфом и с установленным пуансоном, помещают внутрь соленоида.

Брикеты прессуют при удельном давлении брикетирования 7,8-46,8 МПа. Одновременно с началом работы пресса на соленоид подается переменный электрический ток силой 1,9 A и напряжением 120 B для создания переменного магнитного поля при брикетировании. Отключение соленоида из электрической сети производится после снятия давления с брикета. Испытания брикетов показали приращение прочности на 1,0-19,8% (таблица 1).

Пример 2. Для приготовления брикетов использовался торф с содержанием золы Ad=36,6%, выходом летучих веществ Vdaf=79,2%.

Торф влажностью 5-25% загружают в матрицу с внутренним диаметром 40 мм и высотой 120 мм. Для создания переменного магнитного поля при брикетировании соленоид индуктивностью 0,08 Гн устанавливается на нижнюю рабочую поверхность пресса. Стальную матрицу, заполненную торфом и с установленным пуансоном, помещают внутрь соленоида.

Брикеты прессуют при удельном давлении брикетирования 7,8-46,8 МПа. Одновременно с началом работы пресса на соленоид подается переменный электрический ток силой 1,9 A и напряжением 120 B для создания переменного магнитного поля при брикетировании. Отключение соленоида из электрической сети производится после снятия давления с брикета. Испытания брикетов показали приращение прочности брикетов при сжатии на 0,4-64,6% (таблица 2).

Таким образом, брикетирование торфа при воздействии переменного магнитного поля приводит к увеличению механической прочности при сжатии получаемых брикетов на 0,4-64,6%.

Источники информации

1. Патент 2117032, Российская Федерация, МПК6 C10L 5/14. Топливный брикет / Кравец Ю.М., Косточко А.В., Новиков Д.С.; заявитель и патентообладатель Казанский гос. технологич. ун-т. - №97107218/04; заявл. 05.06.97; опубл. 08.10.98.

2. Патент 2091446, Российская Федерация, МПК6 C10L 5/14. Топливный брикет / Косточко А.В., Фомичева Л.К., Чигвинцева В.А., Лепилова Н.Н., Стукало С.В., Рыбаков Ю.Г.; заявитель и патентообладатель Казанский гос.технологич. ун-т. - №94015026/04; заявл. 22.04.94; опубл. 27.09.97, бюл. №9. - 2001.

3. Патент 2096441, Российская Федерация, МПК6 C10F 7/06. Способ изготовления торфяных брикетов / Хохлов А.Л.; заявитель и патентообладатель Хохлов А.Л. - №96105423/03; заявл. 20.03.96; опубл. 20.11.97.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2322480C2 |

| ТОПЛИВНЫЙ БРИКЕТ | 1994 |

|

RU2091446C1 |

| Способ получения топливных брикетов | 1988 |

|

SU1609822A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2316581C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 1998 |

|

RU2131912C1 |

| СОСТАВ ДЛЯ ПРОИЗВОДСТВА ТВЕРДОТОПЛИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2577851C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1997 |

|

RU2117032C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОРФЯНЫХ ТОПЛИВНЫХ БРИКЕТОВ И СОСТАВ ДЛЯ БРИКЕТИРОВАНИЯ | 1999 |

|

RU2174535C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНОГО БРИКЕТА | 2006 |

|

RU2318866C1 |

| Способ получения топливных брикетов | 1983 |

|

SU1458377A1 |

Изобретение относится к углеперерабатывающей промышленности, а именно к области производства топливных брикетов из торфа с целью получения окускованного твердого топлива, и может быть использовано в качестве топлива для сжигания в быту, в котельных коммунально-бытового назначения, на теплоэлектростанциях, в топках железнодорожных вагонов. Способ получения брикетов из торфа заключается в прессовании торфа под давлением в формующем элементе. В качестве формующего элемента используют стальную матрицу круглого сечения, в котором производят прессование торфа влажностью 5-25% при удельном давлении брикетирования 7,8-46,8 МПа, под воздействием переменного магнитного поля. Изобретение позволяет повысить механическую прочность топливных брикетов из торфа без добавления связующих веществ. 2 табл., 1 ил.

Способ получения брикетов из торфа, заключающийся в прессовании торфа под давлением в формующем элементе, отличающийся тем, что в качестве формующего элемента используют стальную матрицу круглого сечения, в котором производят прессование торфа влажностью 5-25% при удельном давлении брикетирования 7,8-46,8 МПа под воздействием переменного магнитного поля.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРФЯНЫХ БРИКЕТОВ | 1996 |

|

RU2096441C1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ ТОРФА | 2003 |

|

RU2238187C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1994 |

|

RU2091446C1 |

| ТОПЛИВНЫЙ БРИКЕТ | 1997 |

|

RU2117032C1 |

| US 5743924 A, 28.04.1998 | |||

| 1971 |

|

SU414672A1 | |

Авторы

Даты

2012-10-10—Публикация

2010-07-02—Подача