Изобретение относится к черной металлургии, в частности к методам прямого получения железа восстановлением его из оксидов в жидкой шлаковой ванне.

В настоящее время в металлургической промышленности наряду с традиционными способами контроля технологического режима, основанными на химическом анализе продуктов плавки (металла, шлака, отходящих газов), измерении их температур используют способы, в которых фиксируются и анализируются электрические характеристики пирометаллургических агрегатов (ЭДС, сопротивление, сила тока) (см. книгу Измерения в промышленности. Справочник под ред. П. Профоса в 3-х томах, т. 1.- М.: Металлургия, 1990 г., с.326 - 389.

Известен способ контроля конвертерной плавки авт. св. СССР N 263625, кл. МПК C 21 C 5/30, 1970, включающий контроль окислительного потенциала конвертерной ванны в зависимости от величины ЭДС, возникающей между электродами, установленными в кладке конвертера на уровне шлака и металла. По мнению авторов, ЭДС, возникающая между электродами обусловлена электрохимическими процессами, происходящими в месте контакта электродов с конвертерной ванной. Кроме того, предлагается использовать электрод из борида циркония, в результате взаимодействия которого с кислородом, растворенным в шлаке и металле, поверхностный слой электродов перерождается с образованием двуокиси циркония, что приводит к получению электрохимической ячейки с самовосстанавливающимся электролитом, что, в свою очередь, обеспечивает возможность длительного ее использования.

К числу недостатков способа следует отнести то, что при контакте со шлаковой фазой, образующаяся на поверхности электрода двуокись циркония (ZrO2) интенсивно реагирует с оксидом железа (Fe2O3) с образованием шпинели ZrFe2O5, концентрация оксида железа в шлаковой ванне конвертера достигает 25 - 30% по массе, что приводит в конечном итоге к интенсивному растворению электрода.

Наиболее близким к предлагаемому способу по технической сущности является способ контроля шлакового режима конвертерной плавки, включающий измерение переменной составляющей ЭДС в электрической цепи фурма - ванна - "земля" - фурма (авт.св. СССР N 358368. кл. МКИ C 21 C 5/30).

Указанный способ позволяет осуществлять контроль периодов вспенивания и сворачивания шлака в конвертере. Вместе с тем к недостаткам данного способа следует отнести следующие:

в качестве электрода-токосъемника используется кислородная фурма конвертера;

невозможность надежного изолирования кислородной фурмы конвертера от "земли", и как следствие этого, низкое электрическое сопротивление участка цепи фурма - "земля";

необходимость использования магнитопровода для наведения переменной составляющей ЭДС во вторичной обмотке трансформатора, монтаж и установку которого необходимо вести на подвижной кислородной фурме, находящейся в условиях повышенных температур, вибраций и агрессивной газовой фазы;

невозможность использования в качестве электродов-токосъемников изделий из тугоплавких и благородных металлов (вольфрама, платины), поскольку непосредственный их контакт со шлакометаллической эмульсией в конвертере приводит к быстрому растворению электрода-токосъемника;

кроме того, данный способ характеризуется дискретностью измерений, информация об измерении шлакового режима поступает только в период контакта фурмы со шлакометаллической эмульсией.

Обнаруженные недостатки показывают, что переменная составляющая ЭДС, которая является источником информации о процессах шлакообразования, индуцируется не только потоком ионов газа и жидкости в реакционной зоне (малая величина падения напряжения участка фурма - "земля"), а в гораздо большей степени обмоткой трансформатора, через который протекает питающий переменный ток. Поэтому фиксируемая переменная составляющая ЭДС не может отражать однозначно и в полной мере процессы шлакообразования в конвертере, в частности величину вспенивания и увеличение жидкоподвижности шлака в последний период продувки.

Цель изобретения состоит в преодолении указанных недостатков, а также в повышении надежности контроля технологических процессов.

Сформулированная цель достигается тем, что в известном способе, включающем наведение и измерение переменной составляющей ЭДС в электрической цепи фурма - ванна конвертера - "земля" - фурма, согласно предлагаемому изобретению в качестве электрода-токосъемника используется изолированный от "земли", окислительной газовой атмосферы стержень из тугоплавкого металла, например вольфрама, погруженный под слой спокойного шлака в шлаковом сифоне на определенное расстояние, равное (1.1 - 2.2)•H мм от подины печи, где H - толщина слоя металла на подине агрегата, равная 400 мм, а измеряется суммарная постоянная разность потенциалов между шлаковой ванной и электродом-токосъемником, создаваемая электродвижущими силами одновременно протекающих окислительно-восстановительных реакций в пирометаллургическом агрегате.

Заявленная совокупность отличительных признаков не является известной на современном уровне развития техники, т.е. заявляемое техническое решение соответствует критерию "изобретательский уровень".

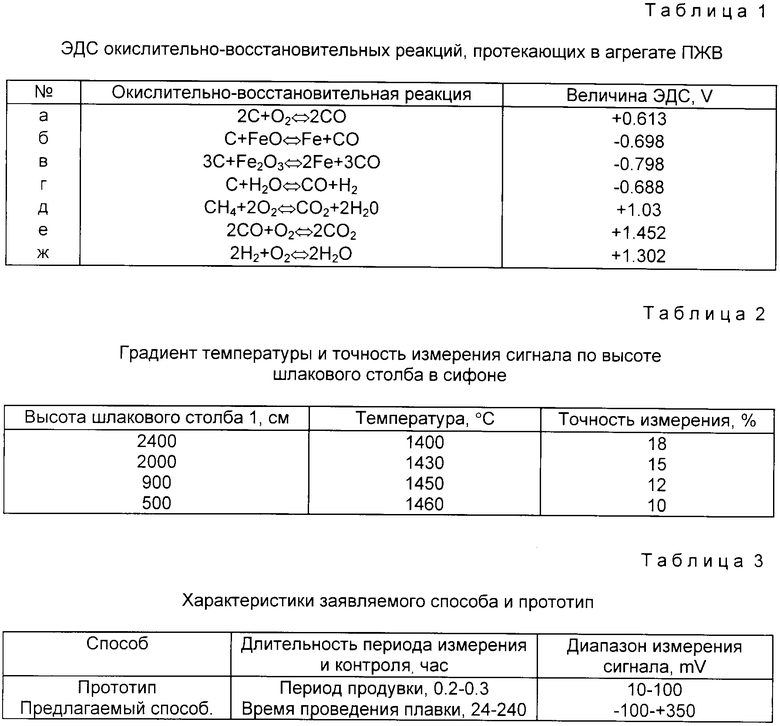

Основные окислительно-восстановительные реакции, протекающие в агрегате ПЖВ в объеме шлакового расплава, являющиеся источником вырабатываемой ЭДС, есть реакции газификации углерода кислородом нижних фурм (а), реакции восстановления оксидов железа (FeO и Fe2O3) (б, в) твердым углеродом, реакция газификации воды (г), и реакция окисления метана кислородом фурм нижнего ряда (д). Каждая из этих окислительно-восстановительных реакций вырабатывает определенную максимальную электродвижущую силу (табл. 1).

Общая интегральная ЭДС от окислительно-восстановительных реакций, протекающих в жидкой шлаковой ванне в агрегате ПЖВ есть алгебраическая сумма ЭДС каждой из них. Именно эта интегральная ЭДС создает разность потенциалов между шлаковой ванной и "землей".

Поскольку жидкий шлак (оксидный расплав) является хорошим проводником электричества, удельная электрическая проводимость которого составляет κ = 15 - 45 Ом•м, при T = 1400 - 1550oC. то его можно использовать как передатчик электрического сигнала на электрод-токосъемник и на фиксирующий прибор.

Так как создаваемая разность потенциалов между шлаковой ванной и "землей" связана непосредственно с суммарной ЭДС от окислительно-восстановительных реакций, протекающих в агрегате ПЖВ, которые, в свою очередь, определяют технологические ситуации и режимы работы печи, то величина разности потенциалов является весьма информативным параметром, позволяющим вести контроль технологических процессов при выплавке металла в агрегате ПЖВ.

Для снятия и анализа ЭДС, возникающей в период работы агрегата ПЖВ, и создаваемой ею разности потенциалов необходим электрод-токосъемник, который имеет непосредственный контакт с жидкой шлаковой ванной, должен быть изолирован от "земли" и окислительной газовой атмосферы.

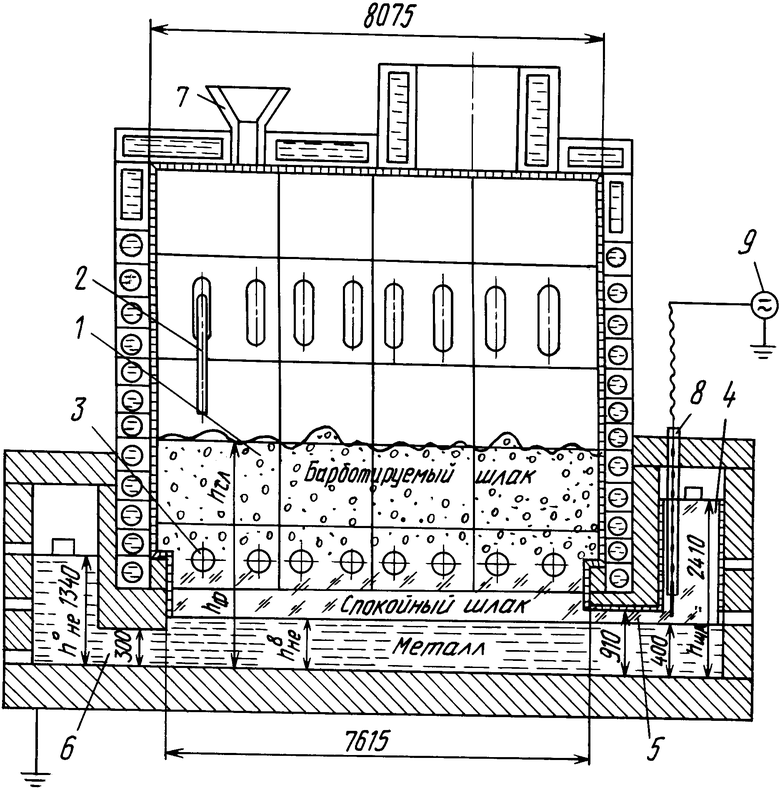

Очевидно, что погружение электрода-токосъемника в зону интенсивного протекания окислительно-восстановительных реакций, в барботажный слой шлака 1 (чертеж), через амбразуру верхнего ряда фурм 2, или же в слой спокойного шлака через отверстие одной из фурм нижнего ряда 3 невозможно, поскольку наблюдается активное растворение вольфрамового электрода-токосъемника в каплях восстановленного железа.

Наиболее удачным местом размещения электрода-токосъемника является шлаковый отстойник (сифон) 4, поскольку в столбе жидкого шлака, находящегося в нем, концентрация оксидов железа невелика и составляет 1.5 - 2.5%, отсутствуют капли восстановленного металла и свободный кислород. Жидкий шлак в отстойнике имеет высокую температуру 1400 - 1550oC и, следовательно, высокую удельную электрическую проводимость и, наконец, имеет хороший электрический контакт через шлаковый переток 5 и находящийся на подине жидкий металл 6 с объемом жидкой шлаковой ванны в самой печи, в которой протекают окислительно-восстановительные реакции. Причем электрод-токосъемник опускается в шлаковый сифон на расстояние (1.1 - 2.2)•H от подины, где H - толщина слоя металла, остающаяся постоянной величиной в процессе работы агрегата, равной 40 см.

Выбор пределов (1.1 - 2.2)•H обусловлен следующими обстоятельствами. Электрод-токосъемник не должен контактировать с жидким металлом на подине агрегата, так как это приводит к растворению материала электрода-токосъемника. В то же время электрод-токосъемник должен располагаться на одном уровне с той частью шлакового перетока по которой оксидный расплав свободно сообщается с объемом жидкой шлаковой ванны в реакционном пространстве агрегата. Кроме того, по высоте столба жидкого шлака в шлаковом сифоне имеет место градиент температур. Специальные измерения, выполненные погружной вольфрам-рениевой термопарой, показали, что величина градиента может достигать 80oC (табл. 2), и только на уровне шлакового перетока распределение температуры остается постоянным, что в свою очередь повышает точность измерения суммарной разности потенциалов.

Способ контроля технологических процессов с окислительно-восстановительными реакциями в шлаковой ванне осуществляется следующим образом.

После разогрева огнеупорной футеровки печи до необходимой температуры через заливочную воронку 7 в агрегат заливают небольшое количество жидкого шлака для ошлакования подины, затем производят заливку жидкого чугуна, который располагается внутри как показано на чертеже, образуя слой толщиной 40 см. После заливки чугуна в агрегат производится установка электрода-токосъемника через амбразуру 8 в шлаковый отстойник на расстояние от подины печи, равное (1.1 - 2.2)•H. Далее осуществляется окончательная заливка шлака, в результате осуществления которой электрод-токосъемник оказывается под слоем жидкого шлака. Жидкий шлак заливают выше уровня кислородных фурм нижнего ряда до начала процесса интенсивного барботажа. В этот момент по величинам разности потенциалов на приборе 9 фиксируется начало протекания окислительно-восстановительных процессов в шлаковой ванне, связанных с окислением метана, а также незначительного количества сульфидов, находящихся в заливаемом доменном шлаке. После этого в шлаковую ванну подают углеродистый восстановитель. Падая в слой барботируемого шлака, уголь накапливается в жидкой шлаковой ванне и взаимодействует с кислородом дутья, этот момент фиксируется по величинам регистрируемой разности потенциалов. По достижении определенного состава газовой фазы производится подача в жидкую шлаковую ванну железосодержащего сырья и угля в заданных пропорциях. Этот момент вновь фиксируется по изменившимся величинам разности потенциалов. Углерод газифицируется кислородом фурм нижнего ряда до CO, отходящий восстановительный газ, состоящий в основном из CO и H2 дожигается кислородом фурм верхнего ряда.

Пример: На агрегате жидкофазного восстановления проводят плавку железосодержащего сырья (кислородно-конвертерного шлама, доменного шлама, аглоруды, окалины, или их смесей) с использованием в качестве топлива и восстановителя угля марки OC. Контроль технологического процесса осуществляют по измерению величины разности потенциалов между шлаковой ванной и "землей" с помощью электрода-токосъемника.

В период заливки агрегата жидким чугуном и шлаком, до подачи в него первых порций угля в реакционном пространстве протекает только реакция (ж), описывающая процесс горения природного газа в кислороде, используемый для разогрева футеровки агрегата до нужных температур и поддержания заданного теплового режима в период заливки. При этом, фиксируемая разность потенциалов составляет + 350 мВ. По достижении поверхности заливаемого в печь шлака уровня кислородных фурм нижнего ряда и переходе в режим барботажа в агрегат подают первые порции угля, одновременно снимая расход природного газа на нижний ряд фурм. Интенсивно окисляясь кислородом фурм нижнего ряда, уголь по реакции (а) вносит свой вклад в положительную ЭДС. В этом случае, величина разности потенциалов уменьшается и составляет + 320 мВ. По завершении процесса накопления угля в шлаковой ванне до необходимого уровня в оксидный расплав осуществляется подача железосодержащего сырья, при этом величина разности потенциалов резко уменьшается от + 320 мВ, переходя через нулевое значение и попадая в отрицательную область изменения, характерную для каждого конкретного вида перерабатываемого железосодержащего сырья.

Отклонение от номинального значения величины разности потенциалов свидетельствует о нарушениях в технологии ведения процесса и указывает пути их преодоления.

Некоторые характеристики заявляемого способа и прототипа приведены в табл. 3.

Как видно из данных табл. 3 изобретение позволяет осуществлять непрерывный контроль процесса жидкофазного восстановления металла в течение всей кампании от момента запуска агрегата до его остановки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117050C1 |

| СПОСОБ КОНТРОЛЯ КОЛИЧЕСТВА ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ВОССТАНОВИТЕЛЯ В ШЛАКОВОЙ ВАННЕ ПРОЦЕССА ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2130080C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННОГО СПЛАВА, СОДЕРЖАЩЕГО ТУГОПЛАВКИЕ МЕТАЛЛЫ ВОЛЬФРАМ И МОЛИБДЕН ТЕХНОЛОГИЕЙ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2135611C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ С ПРИМЕСЯМИ ЦВЕТНЫХ МЕТАЛЛОВ | 1991 |

|

RU2034034C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ, СОДЕРЖАЩЕГО ЦВЕТНЫЕ МЕТАЛЛЫ И ЖЕЛЕЗО | 2000 |

|

RU2194781C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ПЛАВКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1982 |

|

SU1593236A1 |

| Способ производства стали в кислородном конвертере | 2017 |

|

RU2641587C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО ПРОДУКТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2089618C1 |

| СПОСОБ РАФИНИРОВАНИЯ ВЫСОКОУГЛЕРОДИСТОГО РАСПЛАВА МЕТАЛЛА | 1999 |

|

RU2150515C1 |

| СПОСОБ НЕПРЕРЫВНОГО КОНВЕРТИРОВАНИЯ МЕДНЫХ СУЛЬФИДНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2071982C1 |

Изобретение относится к черной металлургии, к технологиям прямого получения железа путем восстановления его из оксидов твердым углеродом в жидкой шлаковой ванне. Задача, решаемая изобретением, - разработка безинерционного, непрерывного способа контроля технологических процессов с одновременно протекающими окислительно-восстановительными реакциями, основанного на регистрации и анализе суммарной электрической разности потенциалов, возникающей в период работы пирометаллургического агрегата в электрической цепи электрод-токосъемник-измерительный прибор - "земля" - шлаковая ванна - электрод - токосъемник. В данном способе измеряют суммарную разность потенциалов, создаваемую электродвижущими силами одновременно протекающих окислительно-восстановительных реакций между "землей" и электродом-токосъемником, изолированным от "земли", окислительной газовой атмосферы и погруженным в оксидный расплав в шлаковом сифоне на расстоянии (1.1-2.2) • H толщины слоя металла на подине агрегата. Изобретение позволяет осуществлять контроль процесса жидкофазного восстановления оксидов железа по изменению электрической разности потенциалов, номинальное значение которой связано с технологическими режимами плавки и ситуациями, возникающими при переработке того или иного вида железосодержащего сырья, повысить надежность, воспроизводимость и точность анализируемого сигнала. 1 ил. 3 табл.

Способ контроля технологических процессов с окислительно-восстановительными реакционными реакциями в шлаковой ванне, включающий погружение электрода-токосъемника в расплав, измерение ЭДС в электрической цепи электрод - токосъемник - измерительный прибор - "земля" - шлаковая ванна агрегата - электрод - токосъемник, отличающийся тем, что электрод-токосъемник электрически изолируют от корпуса агрегата и погружают его в зону спокойного шлака на глубину 1,1 - 2,2 толщин слоя металла на подине агрегата для измерения ЭДС от окислительно-восстановительных реакций.

| Измерения в промышленности | |||

| Справочник / Под ред | |||

| П.Профоса | |||

| - М.: Металлургия, 1990, т.1, с.326 - 389 | |||

| SU, авторское свидетельство, 263625, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| SU, авторское свидетельство, 358368, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-08-10—Публикация

1997-04-22—Подача