Изобретение относится к области черной и цветной металлургии в частности к пирометаллургическим технологиям в которых восстановление окисленного сырья протекает в жидкой фазе в объеме шлакового, либо штейнового расплава.

Легированный сплав получают из сырья, содержащего данные тугоплавкие металлы.

Под термином "сырье, содержащее тугоплавкие металлы" понимают природные руды и материалы, в химический состав которых входят в виде соединений вольфрам и молибден, отходы производства этих элементов, а также отходы, образующиеся при обработке сталей и сплавов, содержащие данные металлы, например быстрорежущей стали (P6M5, P18).

В настоящее время в металлургической отрасли освоена и успешно применяется технология жидкофазного восстановления. Различные ее модификации и варианты реализованы применительно к задачам переработки различных металлургических отходов прежде всего шламов и пылей конвертерного и доменного пределов, стружки и окалины, а также железных руд и некоторых видов отвальных шлаков цветной металлургии, содержащих значительные концентрации цветных металлов с целью получения железоуглеродистого полупродукта (чугуна).

Известен способ переработки металлургического сырья плавкой в жидкой ванне (Роменец В.А. // Сталь. 1990. N 8. С. 20), состоящий в восстановлении железа из его оксидов, находящихся в шлаковой ванне с замешанным в ней углем. Ванна через боковые фурмы барботируется дутьем с кислородом. Образующийся восстановительный газ от пиролиза угля, его неполного сгорания до CO и прямого восстановления оксидов железа дожигается над ванной до CO2 и H2O кислородсодержащим газом, подавляемым через второй ряд фурм. При этом обеспечивается одностадийность протекания процесса восстановления.

Но известные способы и названные модификации и варианты не позволяют получить конечный легированный металл, например вольфрамом и молибденом, в силу возникающих нерешенных технологических проблем, обусловленных в частности возможностью вскипания шлаковой ванны и значительным увеличением вязкости шлакового расплава.

Из описанных в литературе ближайшим аналогом к заявленному способу является авторское свидетельство SU 1620494, кл. C 22 B 5/10, 15.01.91, в котором предложен способ получения легированного сплава технологией жидкофазного восстановления, включающий подачу кислородсодержащего газа в шлаковый расплав, разделение гетерогенного расплава на верхнюю барботируемую и нижнюю спокойную, состоящую из слоя спокойного шлака и слоя металла части, подачу окисленного сырья, углеродсодержащего топлива и флюсующих материалов".

Способ содержит ряд ценных решений, в частности позволяет формировать шлак повышенной рафинирующей способности.

Однако данный способ переработки не позволяет получить конечный легированный металл и поддерживать необходимый для этого устойчивый шлаковый режим.

Анализ материала, содержащегося в прототипе выявляет следующие существенные недостатки.

- шлаки, характеризующиеся показателем основности (%CaO/SiO2) = 1.5 - 2.0 обладают очень высокой вязкостью, при рабочих температурах процесса 1400 - 1500oC и не могут быть использованы для нормального хода плавки без специальных дополнительных мероприятий, которые так или иначе связаны с повышением температуры шлаковой ванны, т.е. перерасходом энергоносителей;

- практически чрезвычайно трудно осуществить разделение по химическому составу спокойную и барботируемую часть шлаковой ванны и еще труднее поддерживать градиент концентрации извести в условиях активного перемешивания шлаковых масс, кроме того, даже если допустить, что в процессе плавки удается осуществить данное разделение по химическому составу, то при выпуске из агрегата жидкого шлака есть вероятность его застывания на желобе, т.к. высокоосновные шлаки являются "короткими", т.е. характеризуются узким интервалом кристаллизации;

- как правило, концентрация тугоплавких металлов и природных рудах и отходах мала по сравнению с железом и как следствие этого конечный легированный сплав содержать высокую концентрацию данных металлов (0.05 - 1.5%) по массе.

Таким образом, переработка сырья и выплавка конечного металла по описанному в прототипе способу сопряжена со значительными трудностями, приводящими к возникновению нештатных ситуаций и не позволяет получить конечный продукт с повышенным содержанием легирующих тугоплавких металлов.

Целью настоящего изобретения является извлечение ценных легирующих тугоплавких металлов вольфрама и молибдена из отходов и перевода их в железоуглеродистый сплав, а также формирование шлаковой ванны, обладающей пониженной вязкостью без снижения уровня ее основности и предотвращающей вскипание оксидного расплава.

Поставленная цель достигается тем, что в известном способе получения легированного сплава технологией жидкоплавкого восстановления, включающем подачу кислородсодержащего газа в шлаковый расплав, разделение гетерогенного расплава на верхнюю барботируемую и нижнюю спокойную, состоящую из слоя спокойного шлака и слоя металла части, подачу окисленного сырья, углеродсодержащего топлива и флюсующих добавок, отличающийся тем, что подаваемое окисленное сырье формируют из металла, содержащего тугоплавкие металлы вольфрам и молибден и железосодержащего компонента, характеризующегося основной пустой породой, а в образующемся при этом оксидном расплаве концентрацию закиси железа поддерживают на уровне 10 - 20% по массе и основность (CaO/SiO2 = 1.5 - 2.0).

Кроме того, в качестве железосодержащего компонента с основной пустой породой используют конвертерный шлам, который характеризуется весьма значительным показателем основности, равным %CaO/%SiO2 = 5 - 12.

Необходимость совместной подачи сырья, содержащего тугоплавкие металлы вольфрам и молибден и железосодержащего компонента с основной пустой породой, например конвертерного шлама обусловлено следующими обязательствами. Промышленные эксперименты показали, что применение извести в чистом виде сопряжено с определенными трудностями ее растворения в оксидном расплаве, в то время, как основная масса извести в конвертерном шламе связана в феррит CaFeO2и силикаты кальция CaSiO3 и Ca2SiO4, вследствие чего наведение шлака повышенной основности значительно интенсифицируется. В то же время, железосодержащий компонент (конвертерный шлам) является обязательным источником окисленного железа, необходимого для формирования шлака с повышенной концентрацией закиси железа, обеспечивающей в конечном итоге требуемые вязкостные свойства оксидного расплава.

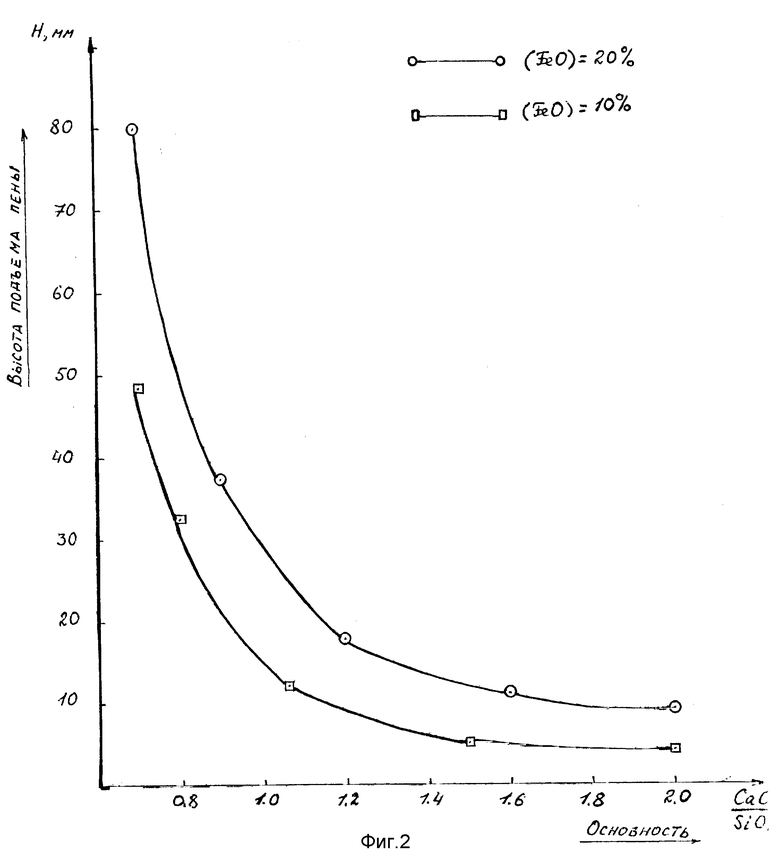

Принципиальное отличие заявляемого способа от известных состоит в том, что содержание закиси железа FeO в шлаке поддерживают на уровне 10 - 20% по массе. Данный концентрационный интервал позволяет значительно уменьшить вязкость высокоосновных шлаков при данной температуре (фиг. 1). Как видно из данных, приведенных на фиг. 1, при обычной конечной концентрации закиси железа в шлаке, составляющей приблизительно 1.5% по массе, вязкость такого шлака весьма значительна. Устойчивая работа агрегата при этом возможна лишь в условиях перегрева шлаковой ванны до значений 1470 - 1550oC. Напротив, шлаки, в которых поддерживают концентрацию закиси железа на уровне 10 - 20% по массе, обладают приемлемой вязкостью при температурах 1370 - 1420oC.

Кроме того, указанная повышенная концентрация закиси железа в шлаке позволяет увеличить содержание в образующемся металле легирующих тугоплавких металлов вольфрама и молибдена. Такая возможность обусловлена тем, что скорости восстановления вольфрама, молибдена и железа из жидкой шлаковой фазы твердым восстановителем существенно различны. Как было установлено авторами наиболее легко и интенсивно восстанавливается вольфрам, затем молибден и лишь потом железо. Поэтому, повышая концентрацию железа в шлаке (уменьшая тем самым долю железа в жидком сплаве) автоматически увеличивают содержание легирующих компонентов в конечном сплаве.

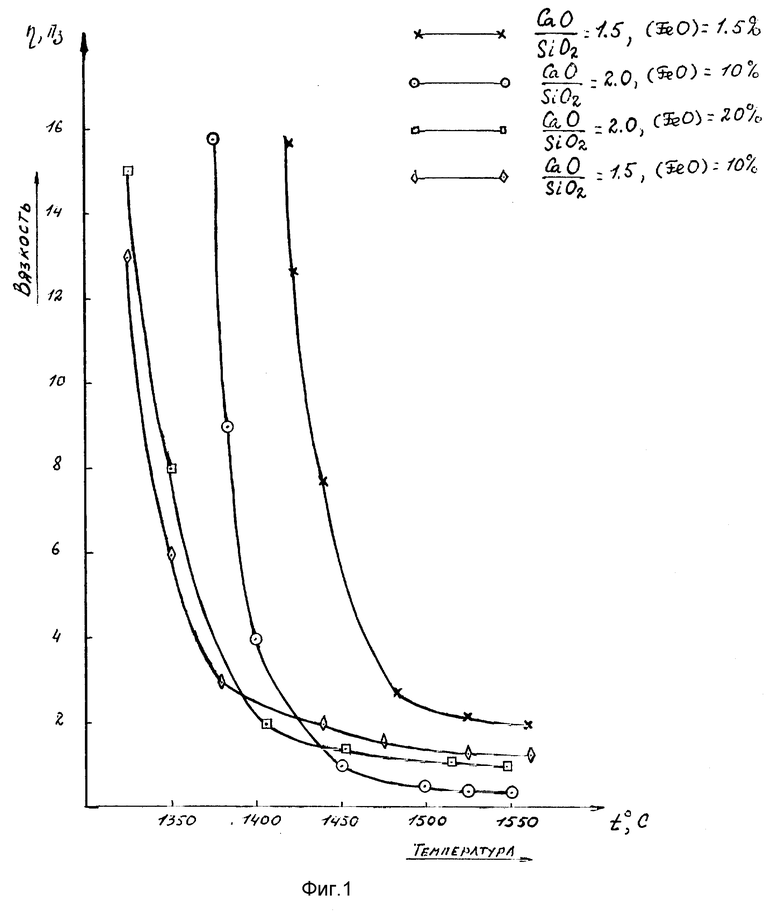

Но, вместе с тем, шлаки с повышенным содержанием закиси железа подвержены вспениванию, возникающую вследствии интенсивного взаимодействия закиси железа с восстановителем, что приводит в ряде случаев к выбросу жидкого шлака из агрегата и возникновению аварийной ситуации. Авторами установлено, что вспениванию подвержены наименьшим образом именно высокоосновные шлаки (фиг. 2).

Таким образом, сущность изобретения состоит в том, что осуществляя совместную подачу в плавильный агрегат материала, содержащего вольфрам и молибден и конвертерный шлам выполняются условия, при которых, с одной стороны, интенсифицируется процесс растворения извести, содержащейся в шламе в виде соединений, а с другой, создается постоянный источник окисленного железа, необходимый для формирования жидкоподвижного шлака. Увеличение же концентрации закиси железа в шлаке приводит к возрастанию концентрации легирующих тугоплавких металлов вольфрама и молибдена в образующемся сплаве. Формирование высокоосновной шлаковой ванны позволяет предотвратить вспенивание расплава, обогащенного закисью железа.

Пример 1. На агрегате жидкофазного восстановления ведут переработку отвального шлака электросталеплавильного производства, образующегося при выплавке быстрорежущей стали марки P6M5 и содержащего легирующие тугоплавкие металлы вольфрам и молибден следующего химического состава (% по массе): CaO - 23.09, SiO2 - 43.5, MgO - 17.25, Al2O3 - 5.35, WO3 - 0.2, V2O5 - 0.86, MoO2 - 0.07, FeO - 3.79, MnO - 1.98, CaF2 - 2.94, P2O5 - 0.014, Cr2O3 - 2.34. Данный материал подают совместно с конвертерным шламом, включающем (% по массе) Fe2O3 - 39.56, FeO - 41.03, SiO2 - 1.47, TiO2 - 0.025, Al2O3 - 0.24, MnO - 0.58, CaO - 8.89, MgO - 0.91, Na2O+K2O - 0.36, C - 2.0, ZnO - 1.5 барботируемую кислородным дутьем шлаковую ванну агрегата. В качестве топлива и восстановителя используют уголь марки OC. Интенсивность дутья составляет 12000 м3/час, при степени обогащения кислородом 65%, интенсивность загрузки легированного шлака - 20 т/час, интенсивность загрузки конвертерного шлама - 33.8 т/час, интенсивность загрузки флюса - 7.4 т/час. Производительность по металлу составляет 20 т/час. Основность образующегося при этом шлака равна CaO/SiO2 - 1.5, остаточная концентрация закиси железа (FeO) в шлаке - 1.5% по массе. Содержание легирующих тугоплавких металлов в конечном сплаве составляет 15.5 кг W в тонне сплава и 5.3 кг Mo в тонне сплава. При этом, вязкость конечного шлака является высокой, что существенно затрудняет ход плавки.

Пример 2. Исходные показатели плавки такие же, как в примере 1. Концентрацию закиси железа в шлаке поддерживают на уровне 20% по массе. В этом случае вязкость данного шлака существенно снижается и вполне удовлетворяют требованиям, предъявляемого оксидному расплаву для нормального ведения процесса Содержание вольфрама в конечном сплаве при этом возрастает до 20.4 кг в тонне сплава, а молибдена до 6.9 кг кг в тонне сплава. Вскипания и выброса шлака не наблюдается.

Пример 3. Условия плавки следующие: интенсивность загрузки флюса 13 т/час, далее такие, как в примере 1. Основность формирующегося шлака поддерживают равной CaO/SiO2 = 2.0, концентрацию закиси железа в шлаке 20%. При этом, вязкость шлака также приемлема для нормального хода плавки, а содержание ценных легирующих тугоплавких металлов возрастает до 21.6 кг W и до 7.3 кг Mo в конечном сплаве. Отсутствует вскипание и выброс шлака.

Пример 4. Условия плавки такие же, как в примере 3. Основность конечного шлака CaO/SiO2 = 2.0, концентрация закиси железа в шлаке 10% по массе. При этом, шлак жидкоподвижен и не вызывает затруднений при обработке кислородсодержащим газом и выпуске его из агрегата. Вскипаний и выбросов оксидного расплава не наблюдается. Содержание вольфрама в конечном сплаве - 20.6 кг в тонне сплава, а содержание молибдена 7.1 кг в тонне конечного железоуглеродистого сплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| СПОСОБ КОНТРОЛЯ КОЛИЧЕСТВА ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ВОССТАНОВИТЕЛЯ В ШЛАКОВОЙ ВАННЕ ПРОЦЕССА ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2130080C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛЬФРАМСОДЕРЖАЩЕЙ СТАЛИ И СПЛАВОВ | 2005 |

|

RU2282668C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117050C1 |

| СПОСОБ ПЛАВКИ ЖЕЛЕЗОРУДНОГО СЫРЬЯ В ЖИДКОЙ ШЛАКОВОЙ ВАННЕ | 1985 |

|

SU1600331A1 |

| СПОСОБ ВНУТРИПЕЧНОГО ОБЕДНЕНИЯ ШЛАКОВ В ПЕЧИ ВАНЮКОВА | 1992 |

|

RU2061771C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ С ПРИМЕСЯМИ ЦВЕТНЫХ МЕТАЛЛОВ | 1991 |

|

RU2034034C1 |

| СПОСОБ РАФИНИРОВАНИЯ СПЛАВОВ ЖЕЛЕЗА С БОЛЕЕ ЛЕГКО ОКИСЛЯЮЩИМИСЯ ЭЛЕМЕНТАМИ | 2002 |

|

RU2224028C1 |

| СПОСОБ ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ С ПРИМЕСЯМИ ЦВЕТНЫХ МЕТАЛЛОВ | 1991 |

|

SU1802531A1 |

| СПОСОБ ПЛАВКИ ОКИСЛЕННОГО СЫРЬЯ ЧЕРНЫХ МЕТАЛЛОВ В ПЕЧИ С ЖИДКОЙ ВАННОЙ | 1985 |

|

SU1706216A1 |

Способ получения легированного сплава, содержащего тугоплавкие металлы вольфрам и молибден технологией жидкофазного восстановления относится к черной и цветной металлургии, в частности, к пирометаллургическим процессам, в которых восстановление ценных компонентов осуществляется из жидкой шлаковой фазы. Предлагаемый способ позволяет извлекать из отходов, практически не используемых в народном хозяйстве, руд, содержащих легирующие тугоплавкие металлы вольфрам и молибден, данные компоненты в конечный сплав. Концентрация этих легирующих компонентов в сплаве существенно возрастает. Эти результаты достигнуты благодаря разработке строго определенного шлакового режима плавки, отвечающего наиболее полно возможностям и особенностям технологии жидкофазного восстановления, а именно использованием в качестве железо- и известьсодержащего компонента кислородно-конвертерного шлама. При этом наиболее пригодными для нормального хода процесса переработки материалов, содержащих вольфрам и молибден являются высокоосновные шлаки, характеризующиеся показателем основности CaO/SiO2 = 1,5 - 2,0. Концентрацию же закиси железа в таких шлаках поддерживают на уровне 10 - 20 мас.%. Это обусловлено тем, что закись железа существенно снижает вязкость высокоосновных шлаков, расширяет интервал кристаллизации данных шлаков и повышает концентрацию легирующих элементов в конечном сплаве. Кроме того, высокоосновная шлаковая ванна препятствует вспениванию оксидного расплава и тем самым предотвращает возможные нештатные ситуации, связанные с выбросом шлака из плавильного агрегата. 1 з. п. ф-лы. 2 ил.

| Пирометаллургический способ непрерывной переработки окисленного сырья цветных и черных металлов | 1979 |

|

SU1620494A1 |

| Способ получения металлов и сплавов и устройство для его осуществления | 1987 |

|

SU1547713A3 |

| RU 94015902 A1, 27.02.96 | |||

| 0 |

|

SU372775A1 | |

| Способ получения концентратов каротина из моркови | 1936 |

|

SU56350A1 |

Авторы

Даты

1999-08-27—Публикация

1998-05-06—Подача