Изобретение относится к металлургии, конкретнее к способам рафинирования высокоуглеродистого расплава металла, например жидкого чугуна, при получении из него стали или полупродукта для ее производства.

Наиболее близким по технической сущности является способ рафинирования высокоуглеродистого расплава, например жидкого чугуна, в конвертере с донной продувкой, включающий заливку расплава в конвертер и его продувку кислородсодержащим газом (см. Кудрин В.А Металлургия стали. М.: Металлургия. 1981 г. , с. 234 -246). Объем внутреннего пространства конвертера при этом составляет 0,5 -0,9 м3/т, что в 3-6 раз больше, чем объем металлической ванны. Длительность продувки при интенсивности подачи кислорода около 3 м3/т•мин -15-20 мин, длительность плавки от выпуска до выпуска - около 40 мин.

Недостатком известного способа являются большие капитальные затраты, связанные с большим объемом конвертера, высокой производительностью газоотводящих и газоочистных устройств и системы подачи кислорода, большими размерами здания цеха. Все это является следствием того, что высокая производительность процесса достигается за счет снижения длительности продувки расплава до 15-20 минут (0,3 - 0,5 длительности цикла плавки) даже при очень большой вместимости конвертера (до 350 тонн). Необходимая при этом высокоинтенсивная кислородная продувка расплава (3 - 5 м3/т•мин) сопровождается бурным кипением ванны. Требуется большой объем конвертера, чтобы избежать выбросов металла и шлака. Требуются также высокопроизводительные газоотводящие и газоочистные устройства и большое дорогостоящее здание цеха.

Технический эффект при использовании изобретения заключается в снижении капитальных затрат на осуществление процесса рафинирования высокоуглеродистого расплава металла, например жидкого чугуна, и, как следствие, в снижении себестоимости получаемой продукции.

Это достигается за счет того, что в известном способе, включающем заливку высокоуглеродистого расплава металла в рафинировочную емкость и его продувку кислородсодержащим газом через фурмы, расположенные в рафинировочной емкости под расплавом, по изобретению кислородсодержащий газ в количестве, обеспечивающем подачу 80 - 100% кислорода, необходимого для получения заданной степени рафинирования, вдувают в процессе заполнения расплавом рафинировочной емкости.

При этом в качестве высокоуглеродистого расплава металла можно использовать чугун.

После заполнения рафинировочной емкости расплавом в пределах 0,5 - 0,9 ее высоты целесообразно уменьшить расход кислорода в кислородсодержащем газе до величины, равной 0,3 - 0,5 от ее первоначального значения.

Желательно использовать, по меньшей мере, две рафинировочные емкости, поочередно подавая их под заливку высокоуглеродистого расплава металла для обеспечения его непрерывного рафинирования.

В качестве рафинировочной емкости можно использовать ковш.

Снижение капитальных затрат на осуществление процесса и себестоимости получаемого металла происходит в первую очередь вследствие того, что в предложенном процессе та же производительность (определяемая производительностью чугуноплавильного агрегата) обеспечивается при более низкой интенсивности подачи кислорода. Это обусловлено тем, что кратковременная кислородная продувка расплава в конвертере заменяется при осуществлении изобретения на более длительную продувку - в течение всего времени заливки чугуна из чугуноплавильного агрегата в рафинировочную емкость.

В качестве чугуноплавильного агрегата можно использовать, например, агрегат жидкофазного восстановления "Ромелт", а в качестве рафинировочных емкостей - подставляемые поочередно под струю чугуна ковши, с фурмами, расположенными под расплавом, например, с устройствами типа "ложный стопор".

При производительности агрегата жидкофазного восстановления (Ромелт), равной, например, 1 т/мин, 50-тонный ковш наполняется чугуном в течение 50 минут. Если использовать для рафинирования чугуна все это время (вместо 15 - 20 минут в конвертере), то интенсивность подачи кислорода и, следовательно, производительность газоотводящего тракта и газоочистки могут быть в 2-3 раза ниже, чем в конвертере. Их можно совместить с газоотводящей системой и газоочисткой агрегата Ромелт.

Кроме общего понижения интенсивности продувки, уменьшение объема рафинировочной емкости (по сравнению с конвертером) и связанное с ним снижение капитальных затрат и себестоимости металла будет происходить вследствие того, что при заполнении расплавом верхней части ковша расход кислорода дополнительно снижается. При заполнении расплавом нижней части ковша объем свободного пространства в нем достаточно велик, чтобы предотвратить выбросы. Поэтому до определенной степени заполнения ковша интенсивность подачи в него кислорода можно не ограничивать. При заполнении верхней части ковша расплавом объем свободного пространства над уровнем ванны уменьшается, и опасность выбросов увеличивается. Поэтому расход кислорода на этой стадии согласно изобретению снижается.

Неполное рафинирование чугуна на этой стадии компенсируется либо некоторым повышенным рафинированием на первой стадии заполнения ковша (по сравнению с необходимым для получения заданного состава расплава), либо дополнительным рафинированием (доводкой) металла после заполнения ковша.

Таким образом, в результате осуществления изобретения отпадает необходимость сооружения конвертеров большого объема, высокопроизводительных газоотводящих и газоочистных устройств и больших зданий для их размещения и обслуживания. Если конвертеры уже существуют на заводе, то осуществление изобретения может увеличить их производительность (за счет предварительного частичного рафинирования чугуна в ковше), обеспечить полный объем производства при ремонте одного из конвертеров и т.д.

Диапазон значений количества кислорода, вдуваемого в процессе заполнения расплавом рафинировочной емкости, в пределах 80-100% всего кислорода, необходимого для получения заданной степени рафинирования расплава, объясняется закономерностями окисления углерода металла. При значениях менее 80% не будет обеспечена достаточная степень рафинирования чугуна в ходе заливки его в рафинировочную емкость. Это приведет к слишком большим затратам на дополнительное рафинирование металла после окончания заливки - в уже заполненной емкости.

Указанный диапазон устанавливают в прямой зависимости от заданного содержания углерода в металле после кислородной продувки и от высоты ковша. Это связано с тем, что при высоком конечном содержании углерода легче компенсировать уменьшение степени рафинирования металла в заключительной стадии заполнения ковша увеличением ее в первой стадии заполнения. При этом иногда можно увеличить долю кислорода, подаваемого в ходе заполнения ковша, до 100%. Высота ковша влияет на вероятность выбросов при продувке, поэтому при большой высоте доля кислорода, вводимого в ходе заполнения ковша, может быть увеличена.

Диапазон значений высоты заполнения ковша, с которой уменьшают расход подаваемого кислорода, в пределах 0,5-0,9 его высоты объясняется закономерностями окисления примесей полупродукта. Значение этой высоты заполнения ковша характеризует запас надежности процесса продувки с точки зрения предотвращения выбросов при максимальном использовании возможностей продувочных фурм. При значениях указанной высоты менее 0,5 высоты ковша возможности продувочных фурм будут использованы недостаточно, не будет обеспечиваться необходимая степень рафинирования чугуна при заливке, нужно будет слишком долго продолжать рафинирование в уже наполненном ковше, потери тепла увеличатся. При значениях указанной высоты больше 0,9 высоты ковша недопустимо повышается вероятность выбросов металла и шлака при заполнении верхней части ковша.

Указанный диапазон устанавливают в прямой зависимости от высоты емкости.

Диапазон значений степени снижения расхода кислорода в пределах 0,3-0,5 от начального значения объясняется закономерностями химического взаимодействия кислорода с примесями расплава. При значениях менее 0,3 не будет обеспечена подача требуемого объема кислорода, необходимого для заданного окисления примесей расплава в процессе заполнения ковша; нужно будет слишком долго продолжать рафинирование в уже наполненном ковше, потери тепла увеличатся. При значениях больше 0,5 повышается вероятность выбросов металла и шлака в ходе заключительной стадии рафинирования.

Указанный диапазон устанавливают в прямой зависимости от высоты ковша и в обратной зависимости от выбранной высоты заполнения ковша, при которой снижают расход кислорода.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления способа, не исключающий другие варианты в пределах формулы изобретения.

Способ рафинирования высокоуглеродистого расплава при получении из него стали осуществляют следующим образом.

Жидкий чугун для производства стали, полученный в агрегате жидкофазного восстановления типа "Ромелт", содержит 4% углерода, 0,15% кремния, 0,2% марганца и 0,035% фосфора. Для получения заданного состава стали металл перед раскислением (перед окончанием доводки) должен содержать: 0,05% углерода, 0,05% кремния, 0,1% марганца и 0,010% фосфора.

Чугун выпускают из агрегата с массовым расходом 1 т/мин в рафинировочный ковш вместимостью 50 т. Ковш заполняют при этом за 50 минут, после чего под струю подставляют следующий ковш.

В каждый ковш при необходимости предварительно загружают скрап (собственные отходы) в количестве 10 - 15%. Скрап разогревают путем подачи природного газа и кислорода через установленные в ковше одну или более фурм типа "ложный стопор". В процессе заполнения ковша расплавом чугуна в него через эти фурмы вводят кислородсодержащий газ в количестве, обеспечивающем подачу 80 - 100% кислорода, необходимого для получения заданной степени рафинирования. При этом в ковш можно вводить также шлакообразующие материалы.

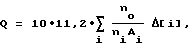

Расход кислорода на окисление заданного количества примесей чугуна Q, м3/т, определяют по формуле:

где nO и ni, - стехиометрические коэффициенты кислорода и окисляемой примеси i в оксиде;

Ai - атомная масса примеси i,

Δ[i] - %(абс.) окисляемой примеси i.

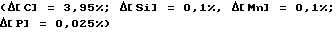

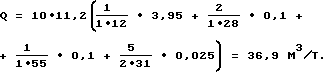

В рассматриваемом примере при заданном практически полном окислении примесей

величина Q равна:

Чтобы учесть дополнительный расход кислорода на окисление горючих компонентов кислородсодержащего газа, окисление железа и неполноту использования кислорода, величину Q нужно умножить на коэффициент (1 + а), где а - эмпирический коэффициент, равный 0,01 - 0,7, безразмерный. Величину а выбирают в прямой зависимости от содержания кислорода в кислородсодержащем газе и от содержания в нем углерода и водорода: (ат.% C) + 2•(ат.% H).

В рассматриваемом примере (при продувке металла кислородом с добавкой 8% CH4 в качестве защитного газа) а = 0,45. Следовательно, необходимый расход кислорода на получение заданной стали составляет

Q* = Q(1 + a) = 36,9 • 1,45 = 53,5 м3/т.

Минутный расход кислорода q определяется по формуле

q = gQ*,

где g - массовый расход подаваемого в ковш расплава, т/мин.

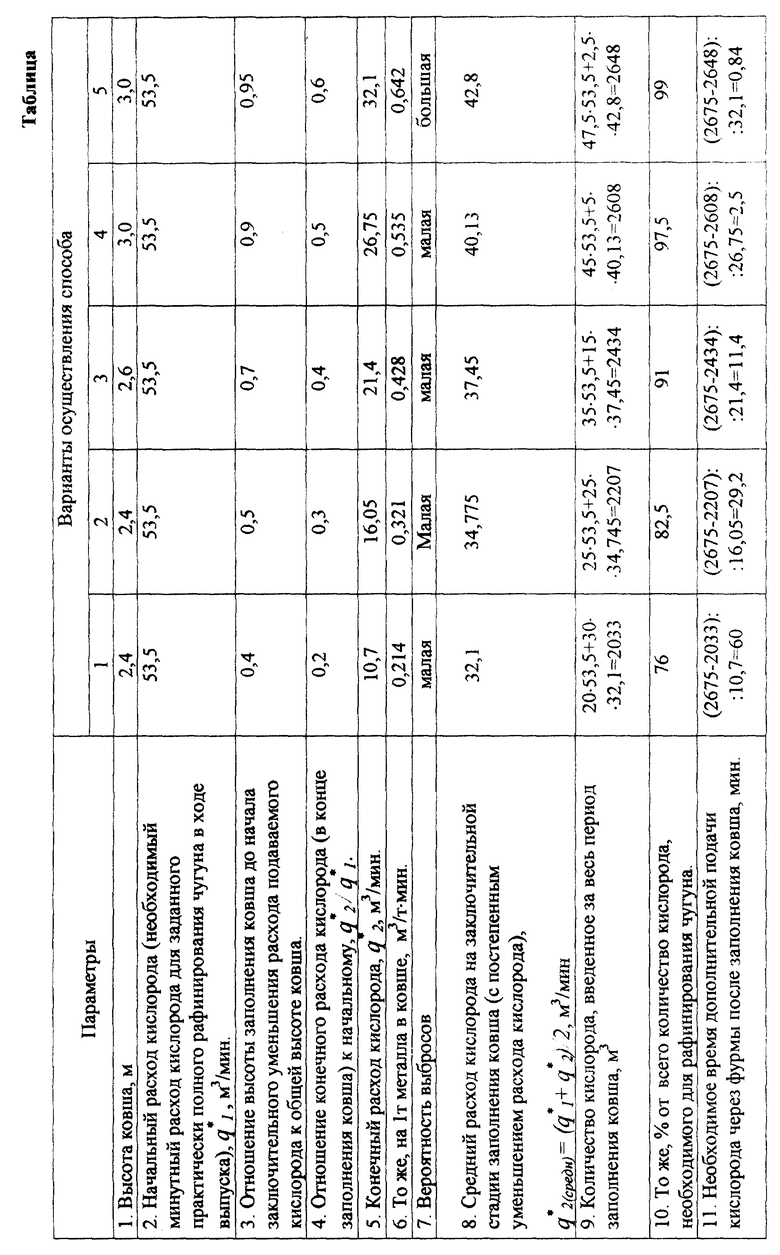

В рассматриваемом примере необходимый минутный расход кислорода для практически полного рафинирования чугуна в ходе выпуска в ковш составляет q* = 1 • 53,5 = 53,5 м3/мин. Но в заключительной стадии заполнения ковша для предотвращения выбросов расход кислорода должен быть уменьшен. Чтобы компенсировать связанное с этим неполное рафинирование чугуна, требуется дополнительная подача кислорода в ковш после его заполнения. В нижеприведенной таблице показаны варианты осуществления способа с различными технологическими параметрами (для условий рассматриваемого примера: g = 1 т/мин, a = 0,45, вместимость ковша - 50 т, состав чугуна и металла после кислородной продувки (перед раскислением)) указаны выше. Принято, что расход кислорода во второй стадии заполнения ковша изменяется линейно от q1 * до q2 *.

Как видно из таблицы, первый вариант осуществления способа неприемлем, так как из-за слишком раннего и сильного уменьшения расхода кислорода во время наполнения ковша требуется слишком долгое дополнительное рафинирование металла в уже наполненном ковше. Потери тепла при этом сильно увеличиваются. Пятый вариант осуществления способа также неприемлем, так как в нем из-за слишком позднего и недостаточного снижения расхода кислорода в конце наполнения ковша недопустимо возрастает вероятность выбросов из ковша металла и шлака.

В оптимальных вариантах 2-4 дополнительное рафинирование металла может быть осуществлено без больших трудностей, и вероятность выбросов невелика.

При выплавке сталей с повышенным содержанием углерода дополнительное рафинирование металла кислородом можно исключить, введя весь необходимый кислород во время наполнения ковша. Для этого необходимо обеспечить некоторое "перерафинирование" расплава в начале заполнения ковша путем увеличения начального расхода кислорода по сравнению с необходимым. Например, чтобы получить в условиях предыдущего примера в металле перед раскислением не 0,05%, а 1% углерода (Δ[C] = 3,0%), требуется соответственно: Q = 29 м3/т, Q* = 42 м3/т, q* = 42 м3/мин.

В начальной стадии заполнения ковша продувку нужно вести с минутным расходом кислорода в кислородсодержащем газе - 53,5 м3/мин. После заполнения ковша на 0,7 его высоты расход кислорода следует уменьшить до 15,2 м3/мин (0,3 от первоначального). Суммарный расход кислорода за весь период заполнения 50-тонного ковша будет равен: 0,7х50х53,5 + 0,3х50х15,2 = 2100 м3 или 42 м3/т (100% всего кислорода, необходимого для рафинирования чугуна до 1% углерода).

Указанные в таблице и тексте расчетные значения расходов кислорода корректируют в ходе реального процесса с учетом определяемого непрерывным взвешиванием реального расхода заливаемого в ковш чугуна (g) и по результатам экспресс-анализа проб металла. После наполнения ковш перемещается к месту дополнительного рафинирования и доводки металла. При этом можно продолжать расхода кислорода по сравнению с необходимым. Например, чтобы получить в условиях предыдущего примера в металле перед раскислением не 0,05%, а 1% углерода (Δ[C] = 3,0%), требуется соответственно: Q = 29 м3/т, Q* = 42 м3/т, q* = 42 м3/мин.

В начальной стадии заполнения ковша продувку нужно вести с минутным расходом кислорода в кислородсодержащем газе - 53,5 м3/мин. После заполнения ковша на 0,7 его высоты расход кислорода следует уменьшить до 15,2 м3/мин (0,3 от первоначального). Суммарный расход кислорода за весь период заполнения 50-т ковша будет равен: 0,7х50х53,5 + 0,3х50х15,2 = 2100 м3или 42 м3/т (100% всего кислорода, необходимого для рафинирования чугуна до 1% углерода).

Указанные в таблице и тексте расчетные значения расходов кислорода корректируют в ходе реального процесса с учетом определяемого непрерывным взвешиванием реального расхода заливаемого в ковш чугуна (g) и по результатам экспресс-анализа проб металла. После наполнения ковш перемещается к месту дополнительного рафинирования и доводки металла. При этом можно продолжать продувку (кислородсодержащим или нейтральным газом в зависимости от принятой технологии) или прекратить ее, если она не нужна.

Шлак из ковша удаляют одним из известных способов: путем скачивания или специальным сифоном, или переливом металла в другой ковш. Перелив можно совместить с дополнительным рафинированием металла предлагаемым способом.

Применение предлагаемого способа позволяет снизить капитальные затраты на организацию передела чугуна в сталь на 25-75%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ | 2000 |

|

RU2156811C1 |

| СПОСОБ КОНТРОЛЯ КОЛИЧЕСТВА ТВЕРДОГО УГЛЕРОДСОДЕРЖАЩЕГО ВОССТАНОВИТЕЛЯ В ШЛАКОВОЙ ВАННЕ ПРОЦЕССА ЖИДКОФАЗНОГО ВОССТАНОВЛЕНИЯ | 1998 |

|

RU2130080C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1985 |

|

SU1380214A1 |

| Способ получения нержавеющей стали | 1980 |

|

SU950780A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВИТЕЛЬНОГО ГАЗА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 1995 |

|

RU2083677C1 |

| Способ передела низкокремнистых ванадиевых чугунов в конвертере | 1982 |

|

SU1084305A1 |

| Способ производства стали в кислородном конвертере | 1983 |

|

SU1157074A1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕТАЛЛА В КОВШЕ | 1991 |

|

RU2007467C1 |

| ГАЗЛИФТ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1998 |

|

RU2137846C1 |

Изобретение относится к металлургии, конкретнее к рафинированию высокоуглеродистых расплавов металлов при производстве стали из, например, жидкого чугуна. Техническим результатом является снижение капитальных затрат на осуществление процесса рафинирования и, как следствие, снижение себестоимости получаемого металла. Способ рафинирования включает подачу кислородсодержащего газа в количестве, обеспечивающем вдувание 80 - 100% всего кислорода, необходимого для рафинирования высокоуглеродистого расплава металла, в процессе заполнения расплавом рафинировочной емкости. После заполнения рафинировочной емкости расплавом в пределах 0,5 - 0,9 его высоты расход кислорода в кислородсодержащем газе уменьшают до 0,3 - 0,5 от первоначального значения. В качестве расплава используют чугун, которым заполняют поочередно подставляемые под струю расплавленного металла ковши для обеспечения непрерывного рафинирования. Ковши оборудованы фурмами, расположенными под расплавом металла. 4 з.п.ф-лы, 1 табл.

| КУДРИН В.А | |||

| Металлургия стали | |||

| - М.: Металлургия, 1981, с.234 - 246 | |||

| Установка для продувки чугуна кислородом | 1958 |

|

SU115070A1 |

| Плавильный агрегат непрервного действия | 1976 |

|

SU662595A1 |

| Устройство для рафинирования жидкого чугуна при сливе его в сталеплавильный агрегат | 1981 |

|

SU960268A1 |

| СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1993 |

|

RU2071977C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2103378C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| US 3565605, 23.02.1971 | |||

| Гидромеханическая трансмиссия транспортного средства | 1987 |

|

SU1533891A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2000-06-10—Публикация

1999-04-14—Подача