Изобретение относится к эмалированию изделий путем обжига эмали в электропечах и может использоваться как в устройствах и конвейерных линиях непрерывного обжига изделий, так и при обжиге в электропечах камерного или муфельного типа при эмалировании штучных изделий в ювелирном деле и в машиностроительной промышленности. Способ может использоваться при обжиге изделий, выполненных в любой технике эмалирования (выемчатой, перегородчатой, витражной и сплошной, технической), выполненной как на металл, так и на другой основе, в частности на фарфоре, покрытых грунтом или эмалью как методом электростатического нанесения, так и шликерным способом.

Известен способ обжига стеклоэмали, включающий нагрев в индукционной печи с одновременным нагревом высокочастотным электрическим поле от конденсатора (авт. св. СССР N 1280044, C 23 D 11/00, 1986).

При осуществлении эмалирования в небольших объемах и при малогабаритных изделиях используется способ обжига эмалей в муфельных нагревательных электропечах, в частности, типа СНОЛ 1,6-2,5 или МП-2УМ с диапазоном автоматического регулирования электронагревателя порядка 2600±200 Вт (Муфельная лабораторная электропечь. МП-2УМ. Паспорт, техническое описание, инструкция по эксплуатации. Утянский завод лабораторных электропечей. Вильнюс. 1970. 15 с.)

При осуществлении эмалирования в промышленных масштабах и при больших габаритах обжигаемых изделий используются камерные нагревательные электрические печи мощностью от 90 до 180 кВт, производительностью 200-300 кг/ч обрабатываемых изделий. В качестве нагревателей в таких печах применяют нихром в виде ленты или проволочной спирали, уложенных вдоль стен рабочей камеры на фасонных керамических выступах. Наиболее современными являются П-образные конвейерные нагревательные печи, в частности электрические с ленточными нагревателями (нихром марки X 20 H 80, реже X 15 H 60). Нагреватели разбиты на секции. Мощность одной секции 70-300 кВт.

Для прохода штанг конвейера на своде печи вдоль всей ее длины имеется щель шириной 80 мм, которая перекрывается металлическими пластинами (чешуей), закрепленными и перемещаемыми вместе со штангами. Общая мощность нагревателей печи 1300-1400 кВт. Производительность печи 2000-2500 кг/ч обоженной посуды, скорость движения конвейера 4-6 м/мин (Эмалирование металлических изделий. Под ред. В.В. Варгина.-Л.: Машиностроение, 1972, с. 165-173).

Недостатками способа обжига эмалей в нагревательных электропечах сопротивления являются повышенный расход электроэнергии на начальном этапе прогрева рабочей камеры (для муфельной электропечи время разогрева 120-140 мин) и необходимый подогрев печи при простое и в технологические перерывы. Кроме того, нагревательные элементы таких электропечей (в виде спиралей и лент) выполняются из дорогостоящего и дефицитного материала (нихрома), имеющего ограниченный срок службы (порядка 750 ч), а замена нагревателей является трудоемкой операцией.

Известен также способ обжига эмалей в специальных электропечах методом индукционного нагрева, основанного на генерировании вихревых токов в материалах с хорошей электропроводностью. Для обжига эмалей этим способом применяют ток частотой 1 - 10 кГц. (Петцольд А., Пешманн Г. Эмаль и эмалирование. Справочник. -М. : Металлургия, 1990, с. 356-362). Подача изделия при индукционном обжиге осуществляется или через специальную катушку (контур) или движением катушки вдоль самой детали.

Основные преимущества индукционного обжига при эмалировании это то, что не требуется затрат времени на прогрев установки, ее можно включить в любой момент, процесс обжига можно легко механизировать и можно эмалировать изделия любой длины без коробления.

Недостатком индукционного нагрева для обжига эмалей является то, что для такого эмалирования требуется специальный состав фриты и для каждого изделия требуется своя индуктора с водяным охлаждением, что усложняет обжиг и требует дополнительных затрат времени и средств.

Задачей изобретения является снижение расхода электроэнергии на обжиг эмали при сокращении времени обжига изделия, причем в качестве нагревательных элементов печи не должны использоваться спирали из дорогостоящих металлических сплавов, а срок службы нагревательных элементов должен быть выше, чем у существующих электропечей при снижении затрат на ремонт и замену нагревателей, при универсальности предлагаемого способа обжига и использовании существующих составов эмалей, фриты и шликеров.

Учитывая то, что в состав фриты (шликера) входят компоненты, поглощающие электромагнитное излучение микроволнового диапазона и разогреваемые в СВЧ-поле до температуры плавления, задача обжига эмалей решается тем, что в качестве электропечи для обжига эмалей используется микроволновая печь с частотой СВЧ-излучения 2450±50 МГц, в рабочей камере которой установлена нагревательная камера - устройство в виде радиопрозрачного термостойкого муфеля из огнеупорного материала для размещения обжигаемых эмалируемых изделий. На внутренней поверхности муфеля (между муфелем и изделием) располагаются нагревательные теплоизлучающие элементы в виде быстросъемных пластин или брусков из радиопоглощающего материала, быстро разогреваемого до заданных температур при обработке их электромагнитным полем СВЧ-энергии, служащих для прогрева металлической основы (каркаса) эмалируемого изделия.

На чертеже схематично изображена экспериментальная муфельная печь с устройством для обжига эмалей по предлагаемому способу (дверца открыта).

Устройство включает в себя нагревательную камеру 1 в виде муфеля из огнеупорного радиопрозрачного материала, закрывающуюся спереди крышкой (не показана), размещенную на подставках 2 в рабочей камере 3 СВЧ-печи, имеющей пульт управления 4 и дверцу 5. В нагревательной камере 1 расположены нагревательные теплоизлучающие элементы 6 из радиопоглощающих материалов на основе кремния, применяемых в высокочастотных трактах радиоэлектронной аппаратуры в качестве объемных поглотителей высокочастотной энергии, и образец изделия 7 с нанесенным эмалиевым покрытием для обжига. На пульте управления 4 вмонтирован прибор (термометр) 8 и терморегулятор 9.

Датчик температуры (термопара) установлен в муфеле под теплоизлучающими элементами (не показано).

Способ обжига эмалей осуществляется следующим образом.

Предварительно перед обжигом эмали производят разогрев нагревательной камеры 1 с теплоизлучающими элементами 6. Для этого СВЧ-печь подключают в электросеть. Нагревательная камера 1 без изделий закрывается крышкой (не показано). Закрывается дверца 5 рабочей камеры 3 СВЧ-печи и с пульnа управления 4 задается режим разогрева (время разогрева и уровень мощности СВЧ-излучения в рабочей камере 3). На терморегуляторе устанавливается температура разогрева и СВЧ-печь включается в работу. В процессе работы СВЧ-печи в рабочую камеру 3 от магнетрона через волновод (не показаны) подается СВЧ-энергия частотой 2450 МГц, которая через радиопрозрачные стенки камеры нагрева (муфеля) 1 поглощается нагревательными элементами 6. Нагреваясь, элементы 6 прогревают муфель 1 изнутри, а прибор 8 показывает температуру внутри муфеля 1. При достижении заданной температуры разогрева подается сигнал, терморегулятор 9 отключает СВЧ-нагрев, и печь готова к обжигу эмалируемого изделия.

После прогрева муфеля 1 дверца 5 открывается, крышка нагревательной камеры 1 снимается и на разогретые нагревательные элементы 6 укладывается образец изделия 7 для обжига эмали. Крышка нагревательной камеры 1 закрывается, дверца 5 закрывается. СВЧ-печь включается с пульта 4 в работу. Контроль температуры обжига производится по прибору 8. Обжигаемое изделие выдерживается заданное время в СВЧ-поле, в процессе чего эмалиевое покрытие (фрита или шликер) разогревается, плавится, от действия СВЧ- излучения, а металлическая основа изделия нагревается от элементов 6, вследствие чего происходит обжиг эмали и спекание покрытия с металлической основой. Время выдержки изделия в СВЧ-поле и температура разогрева нагревательных элементов 6 определяется опытным путем или в процессе обжига контрольных образцов. После проведения обжига СВЧ-печь отключается с пульта 4 или автоматически по программе. Дверца 5 открывается, крышка муфеля 1 открывается и образец 7 с обожженным эмалиевым покрытием готов к дальнейшей работе. В процессе нагрева образца для обжига включается вентилятор (не показан) охлаждения рабочей камеры 3 СВЧ-печи и происходит поверхностное воздушное охлаждение муфеля 1, поднятого на подставках 2, что исключает перегрев стенок рабочей камеры СВЧ-печи от нагревательных элементов 6 через стенки муфеля 1 и обеспечивает стабильность работы всего устройства.

Экспериментальная проверка предлагаемого способа обжига эмалей проведена в лаборатории эмалиевых покрытий Брестского завода "Газоаппарат". Обжиг эмалей производили в микроволновой СВЧ-печи "Титан-С", в рабочей камере которой размещалось описанное выше устройство. Объем рабочей камеры СВЧ-печи 32 л. Размеры рабочей камеры СВЧ-печи 380х320х250 мм. Активная мощность СВЧ-излучения 800 Вт. Потребляемая мощность СВЧ-печи 1320 кг (в режиме "сильный нагрев") Размер нагревательной камеры (муфеля) 245х170х90 мм. Нагревательная камера изготовлена из шамотного кирпича марки ШЛ-04(ГОСТ 5040-78) путем механической обработки материала. В качестве нагревательных теплоизлучающих элементов использовался материал для объемных поглотителей высокочастотной энергии, применяемый в высокочастотных трактах радиоэлектронной аппаратуры, изготовленный на основе кремния, состава N 2, включающий 50% кремния и 50% керамического материала, плотность 2,1-2,2 г/см3, с интервалом рабочих температур от - 60oC до +800oС (ОСТ 107.460007.006-92. Материалы для объемных поглотителей высокочастотной энергии. Группа Э12. Табл. 3 и 5, с. 8).

Нагревательные элементы применялись в виде брусков с размерами 10х15 мм длиной 100 мм в количестве 6 шт.

Обжиг эмалированных образцов проводился на стальных пластинках размером 100х100 из стали марки 08 КП по ГОСТ 24244-80 толщиной 0,5 - 1,0 мм покрытых грунтом и белой марок ЭСГ-2 и ЭСП-5 по ТУ 51-02-258-88 методом порошкового электростатического нанесения по системе "два слоя - один обжиг", а также шликерным способом. Температура обжига составляла 850oC при времени выдержки 3 мин. Качество образцов, обожженных в СВЧ-печи с устройством обжига, полностью соответствовало требованиям, предъявляемым к качеству эмалированного покрытия деталей газовых плат по ГОСТ Р 50696-4. Время предварительного разогрева нагревательной камеры составляло 20 мин. В процессе экспериментальной проверки было обожжено свыше 40 контрольных образцов.

Преимущества обжига эмалированных покрытий по предлагаемому способу в СВЧ-печи над традиционными способами следующие:

Сокращается время разогрева печи до рабочей температуры в 6 раз.

Сокращается расход электроэнергии на обжиг в 10 раз.

За счет комплексного разогрева изделия (эмалиевое покрытие разогревается и плавится СВЧ- энергией, а металлическое основание разогревается от нагревательных элементов) происходит быстрое и качественно спекание слоев эмали с основанием.

Сокращается время обжига образца в 5 раз.

Улучшается ремонтопригодность нагревательной камеры и упрощается ее обслуживание.

В качестве базового образца для сравнения способов обжига эмалей использовалась муфельная лабораторная электропечь МП-2УМ, применяемая в лаборатории для отработки технологий обжига эмалей и для обжига контрольных образцов.

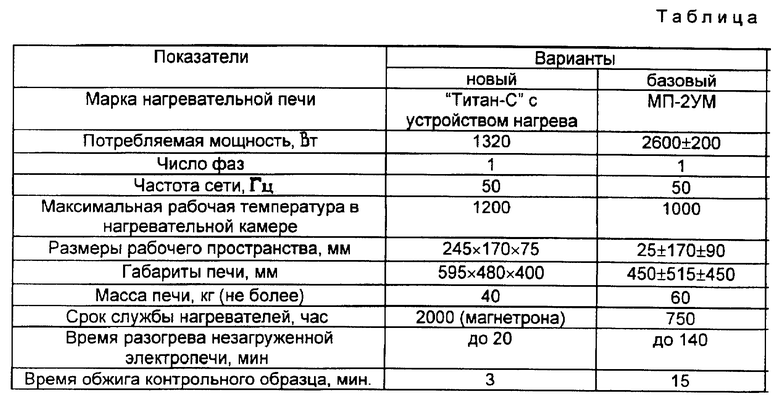

Результаты сравнительных испытаний и технические характеристики опытных устройств для обжига эмалей представлены в таблице.

Из таблицы видно, что практически при тех же размерах рабочего пространства нагревательной камеры габаритов печей, масса печи в новом варианте ниже в 1,5 раза, потребляемая электрическая мощность ниже в 2 раза, а время разогрева меньше в 6-7 раз при сокращении времени обжига стандартного образца в 5 раз. Следовательно, предлагаемый способ обжига эмалей и устройство для его осуществления могут найти применение как в промышленности, так и у частнопрактикующих ювелиров и ремесленников и дать при этом значительную экономию электроэнергии при высокой эффективности работы, а на основе описанного опытного образца устройства может быть разработана промышленная СВЧ-печь для обжига эмалей по предлагаемому способу.

Изобретение относится к эмалированию изделий путем обжига эмали в электропечах и может быть использовано при обжиге изделий, выполненных в любой технике как в индивидуальном, так и в массовом производстве. Изделия обжигаются в СВЧ- камере, оборудованной нагревательной камерой с теплоизлучающими элементами на основе кремния, преобразующими энергию СВЧ-поля в тепловую, причем для разогрева теплоизлучающих элементов и обжига эмали используется СВЧ-энергия частотой 2450 ± 50 МГц. 3 з.п. ф-лы, 1 ил., 1 табл.

| SU, авторское свидетельство, 1280044, C 23 D 11/00, 1986 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Паспорт, техническое описание, инструкция по эксплуатации | |||

| Утянский завод лабораторных электропечей | |||

| Вильнюс, 1970 | |||

| Эмалирование металлических изделий | |||

| /Под ред | |||

| В.В.Варгина, - Л.: Машиностроение, 1972, с | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| А.Петцольд, Г.Пешманн | |||

| Эмаль и эмалирование | |||

| /Справочник, - М.: Металлургия, 1990, с | |||

| Приспособление для постепенного включения и выключения фрикционных муфт в самодвижущихся экипажах и т.п. | 1919 |

|

SU356A1 |

Авторы

Даты

1998-08-10—Публикация

1996-01-10—Подача