Изобретение относится к горной промышленности и может быть использовано для регулирования температуры воздуха и его осушения в шахтах и на рудниках, преимущественно калийных. Известен способ терморегулирования шахтного воздуха, заключающийся в сооружении теплообменных выработок, пропускание по ним воздуха, подогрев или охлаждение его путем теплообмена с окружающим массивом (Ельчанинов Е. А., Розенбаум M.A., Шор А.И. Система регулирования теплового режима очистных выработок в условиях многолетней мерзлоты. Проблемы горного дела. - М.: ИГД им. А.А. Скочинского, 1974, с. 103).

Однако этот способ предусматривает проходку специальных выработок и не решает проблемы осушения шахтного воздуха.

Наиболее близким к предлагаемому является способ нормализации процессов тепломассообмена в горных выработках, в котором тепломассообмен и осушение воздуха осуществляется за счет увеличения пути воздуха по горным выработкам специальной конструкции и взаимодействием воздуха с массивом калийных руд (авт. св. 1368443, кл. E 21 F 3/00).

Однако этот способ также предусматривает специальную проходку выработок, что увеличивает капитальные и эксплуатационные затраты, так как увеличивает длину выработок и соответственно сопротивления вентиляционной сети.

Известно, что летом воздух несет примерно 10- 15 г влаги на килограмм воздуха. При охлаждении в подземных выработках до температуры пород (примерно 8 - 9oC) выпадает до 4 - 6 г конденсата на килограмм вентиляционного воздуха. Образующиеся растворы солей - электролиты - выводят из строя оборудование, уменьшают несущую способность породы, повышают износ и затрудняют работу техники. В летнее время, в течение двух-двух с половиной наиболее жарких месяцев целесообразно охлаждение и осушение до 600000 м3 воздуха в час в каждом стволе калийного рудника. Обработка такого количества воздуха с помощью турбокомпрессорных холодильных машин требует больших капитальных и энергетических затрат.

В зимнее время в рудники подается сухой подогретый воздух с влагосодержанием 2 - 3 г/кг, который активно отбирает влагу со стенок выработок и поверхности всех рассолосборников и связывает пыль на всем пути вентиляционных потоков.

В результате тепловлажностной обработки воздуха в существующих выработках околоствольного двора получим ресурсосберегающую технологию охлаждения и осушения вентиляционного воздуха в летний период и подогревания и увлажнения вентиляционного воздуха в холодное время года за счет использования и аккумулирования тепла горным массивом, сорбентом и использованием гигроскопических свойств пород, по которым пройдены выработки.

При этом необходимые температурные параметры массива подготавливаются к каждому сезону естественным путем за счет аккумулирования соответственно летом тепла, а зимой холода. Гигроскопические же свойства пород зависят от состава пород, по которым пройдены выработки и в течение времени не изменяются.

Технический эффект предлагаемого способа заключается в создании постоянных термодинамических параметров воздуха по всей длине вентиляционного пути.

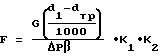

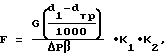

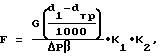

Указанный технический результат достигается тем, что в способе охлаждения и осушения шахтного воздуха, включающем проходку воздухоподающих штреков, сооружение тепломассообменных выработок, пропускание по ним воздуха, подогрев, охлаждение или осушение воздуха путем взаимодействия с окружающим массивом, подачу воздуха из воздухоподающего штрека в теплообменные выработки по вентиляционным коллекторам осуществляют перераспределение воздуха в общешахтной вентиляционной сети, для чего воздух направляют из воздухоподающего штрека в тепломассообменные выработки установкой в вентиляционном коллекторе вентилятора-эжектора на расстоянии от воздухоподающего штрека, обеспечивающим полное раскрытие струи в пределах коллектора в сторону вентиляционного штрека, при этом вентилятор-эжектор поддерживает скорость движения воздуха в воздухоподающей выработке между вентиляционными коллекторами не менее 0,15 м/с, а величину поверхности теплообменных выработок определяют из соотношения

где

G - расход осушаемого воздуха, кг/час:

d1 - влагосодержание воздуха, поступающего в рудник, г/кг;

dтр - влагосодержание воздуха, требуемого после обработки в тепломассообменных выработках, г/кг;

β - коэффициент влагообмена, кг/м2 ч мм рт.ст. кг сухого воздуха;

ΔP - средняя разность парциальных давлений водяных паров у поверхности стенки и в потоке, мм рт.ст.;

K1 - коэффициент неравномерности параметров воздуха, поступающего в рудник;

K2 - коэффициент неравномерности прогрева массива в течение периода.

ΔP = Pв - Pст

где

Pв, Pст - соответственно парциальное давление водяных паров в воздушном потоке и у стенки выработки над поверхностью гигроскопического материала при температуре поверхности массива.

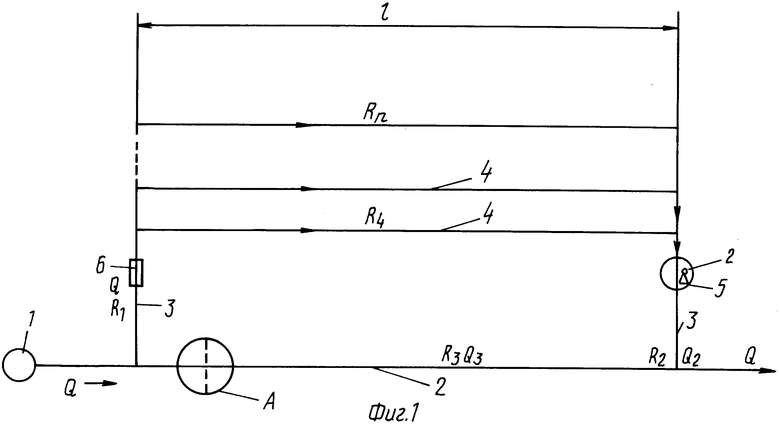

Для ускорения процесса теплообмена тепломассообменные выработки могут быть заполнены сорбентом, а в летнее время дополнительно осуществляют орошение воздуха рассолом в тепломассообменных выработках. Охлаждение воздуха осуществляют также с помощью тепловых труб, располагаемых в глубину массива и имеющих выходы-испарители в воздухоподающие коллекторы и тепломассообменные выработки.

Сущность способа поясняется фиг. 1-3.

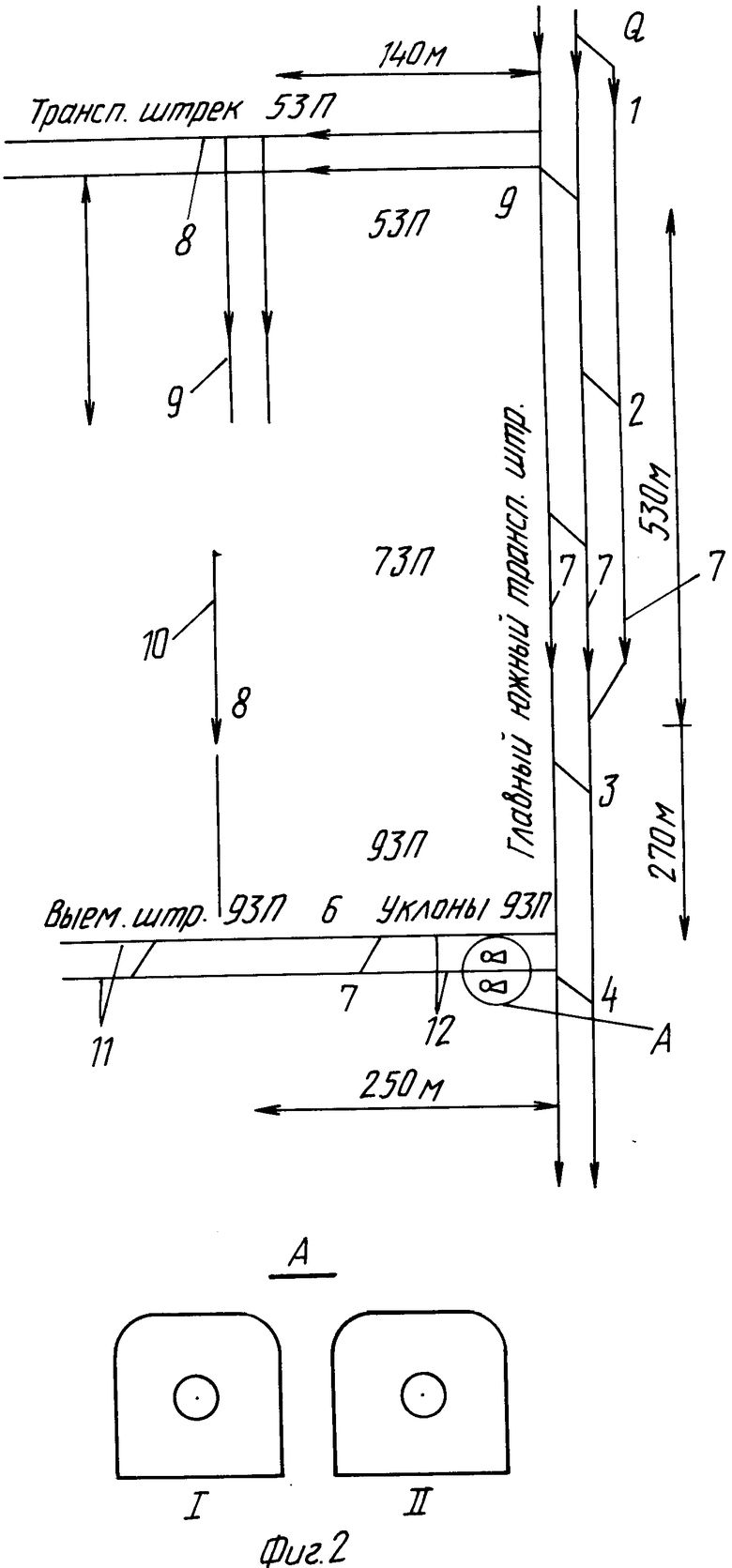

На фиг. 1 представлена схема, на которой 1 - ствол; 2 - воздухоподающая выработка; 3 - воздухоподающий вентиляционный коллектор; 4 - тепломассоаккумулирующие выработки; 5 - вентилятор-эжектор; 6 - камера орошения.

Способ осуществляется следующим образом.

Воздух от вентиляционного ствола 1 по воздухоподающей выработке 2 подается для проветривания в шахтные выработки. Воздухоподающая выработка 2 соединена через вентиляционные коллектора 3 с тепломассоаккумулирующими выработками 4. Эти выработки могут быть пройдены специально, а можно в этом качестве использовать отработанные камеры.

В вентиляционном коллекторе 3 устанавливают вентилятор-эжектор 5 для регулирования потока воздуха, причем устанавливают его от воздухоподающей выработки на расстоянии раскрытия воздушной струи. Так, для вентилятора ВЭМ-6 это составит ~60 - 70 м.

Воздух от ствола 1 по воздухоподающей выработке 2 при включенном вентиляторе-эжекторе поступает в тепломассоаккумулирующие выработки, где при взаимодействии с горным массивом воздух изменяет температуру (летом охлаждается, а зимой нагревается до расчетной температуры).

Кроме того, за счет гигроскопичности пород, по которым пройдены выработки, происходит поглощение водяных паров из воздуха, так как парциальное давление водяных паров над поверхностью солей (сорбентов) меньше, чем в поступающем воздухе. Интенсивность процесса осушения воздуха зависит от разности парциальных давлений водяных паров в воздухе и над поверхностью сорбента. В качестве сорбента может быть использован, например, карналлит.

Для ускорения процесса охлаждения воздуха в тепломассообменных выработках и коллекторах могут быть установлены тепловые трубы 13, они устанавливаются в глубь массива (на 80 - 90% от общей длины трубы) и имеют выход-испаритель 14 в выработки (фиг. 2 и 3). Воздух, интенсивно охлаждаемый горным массивом, поступает в горные выработки, где смешивается с воздухом, охлаждаемым в выработках, значительно понижая его температуру. В зимнее время года в этих тепловых трубах теплопередача прекращается.

Кроме того, в вентиляционном коллекторе может быть оборудована камера орошения, оснащенная разбрызгивающими форсунками. В качестве разбрызгиваемой жидкости может быть использован, например, рассол. Оборудование такой камеры позволит уменьшить количество и объем тепломассообменных выработок при той же эффективности их работы.

Использование предлагаемого способа позволит обеспечить подачу воздуха в выработки с постоянной температурой и влажностью по всей длине вентиляционного пути, что обеспечить круглый год благоприятные условия работы техники в транспортных выработках и горнорабочих в рабочих зонах.

Так, для рудников Верхнекамского калийного месторождения необходимую рабочую поверхность камер тепловлажностной обработки вентиляционного воздуха можно в общем виде определить следующим образом:

здесь

ΔP = Pв - Pст

где Pв, Pст - соответственно парциальное давление водяных паров в воздушном потоке и у стенки выработки над поверхностью гигроскопического материала при температуре поверхности массива.

По определению парциальное давление пара

P = ϕ • Pн (t)

где

ϕ - относительная влажность воздуха, а

Pн(t) - парциальное давление насыщенного пара при данной температуре.

Тогда

Pв = ϕв •Pн(tв), Pст = ϕкр •Pн(tст),

где

tв и tст - соответственно температура воздуха в потоке и у поверхности стенки;

ϕв и ϕкр - относительная влажность воздуха в потоке и критическая относительная влажность для гигроскопических окружающих пород (для галита 77%);

K1 - коэффициент неравномерности параметров воздуха, K1=2;

K2 - коэффициент неравномерности прогрева массива в течение периода, K2= 1,8;

β - экспериментальный коэффициент влагообмена. Для главных транспортных выработок калийных рудников ПО "Уралкалий" (окружающие породы - галит) усредненное значение коэффициента составляет 0,03 кг/м2ч мм рт.ст.

При использовании существующих выработок без искусственного увеличения их рабочей поверхности их общая длина L фиг. 1 определяется из выражения

L = F/P,

где

F - общая поверхность, м2;

P - периметр стандартной выработки, м.

В этом случае количество задействованных параллельных выработок R постоянной длины l, по которым следует подавать воздух, определится отношением n = L/l, где L - необходимая длина выработок для термовлажностной обработки всего воздуха; l - стандартная длина используемых для осушения выработок.

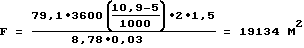

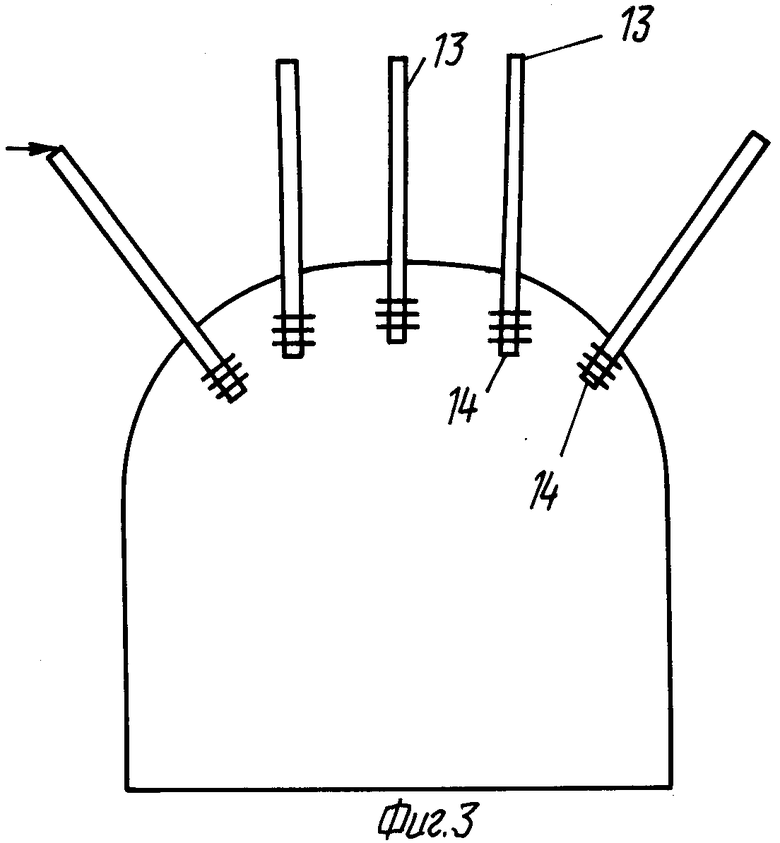

Представленный расчет может быть продемонстрирован на примере системы тепломассообменных выработок 2 Березниковского производственного рудоуправления (фиг. 2).

Схема вентиляции с использованием отработанного пространства 7-й и части 9-й ЗП (западной панели) представляет параллельное соединение выработок: одна ветвь - это главный южный транспортный штрек 7, состоящий из двух частей - северной (3 выработки длиной 530 м) и южной (2 выработки длиной 270 м); другая - транспортный штрек 8 5-й ЗП (2 выработки длиной 140 м), блоковый транспортный 9 (2 выработки длиной 200 м), отработанной зоны 10 (длина 600 м) и транспортные выработки 11 9-й ЗП (два транспортных уклона 12 длиной 250 м). Исходя из замеров при проведении воздушно-депрессионных съемок рассчитаны эквивалентные сечения штреков, состоящих из нескольких выработок.

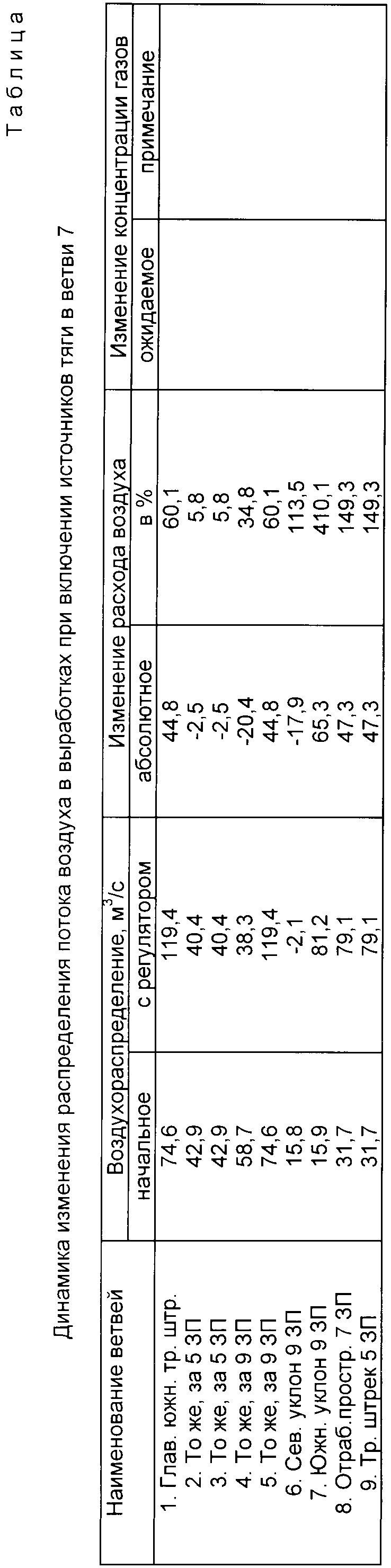

Аэродинамический расчет нескольких вариантов вентиляционной сети показал, что для подачи необходимого количества воздуха в систему тепломассообменных выработок необходимо установить вентилятор-эжектор, состоящий из двух вентиляторов ВЭМ-6, в южный уклон (фиг. 2, узел А). Расчетное распределение воздуха по выработкам в этом случае представлено в таблице.

Таким образом, через тепломассообменные выработки будет проходить 79,1 м3/с воздуха, поступающего с поверхности с расчетными параметрами летом t = 20oC; d1= 10,9 г/кг, ϕн = 72%; Pн(20) = 12,8 мм рт.ст.

После обработки в тепломассообменных выработках необходимо получить воздух с параметрами

tтр = 9oC; dтр = 5 г/кг; ϕтр = 70%; Pн(9) = 6 мм рт.ст.

Парциальное давление водяных паров у стенки выработки за счет гигроскопичности пород составит.

Pст = Pн(9)• ϕкр = 6•0,67 = 4,02 г/кг

ϕкр = 67% относительная влажность воздуха над поверхностью тепломассообменных выработок (пласт - сильвинит).

Тогда ΔP = 12,8 - 4,02 = 8,78 мм рт.ст., а площадь необходимой поверхности для обработки всего воздуха определится

β = 0,03

Площадь сечения тепломассообменных выработок составляет 20 м2, параметр такой выработки 15,8 м.

Тогда для обработки всего воздуха потребуется выработка длиной

L = 22960 : 15,8 = 1453 м

Для нашего случая длина имеющихся т.м.о. выработок составляет l = 800 м, т.е. для обработки всего воздуха достаточно двух выработок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ К ПРЯМОМУ ПОРЯДКУ ОТРАБОТКИ ПРИ КАМЕРНО-СТОЛБОВОЙ СИСТЕМЕ РАЗРАБОТКИ | 2010 |

|

RU2435961C1 |

| ПОДЗЕМНАЯ ВЕНТИЛЯТОРНАЯ УСТАНОВКА ГЛАВНОГО ПРОВЕТРИВАНИЯ | 1996 |

|

RU2114310C1 |

| СПОСОБ ПОДГОТОВКИ И РАЗРАБОТКИ ВЫЕМОЧНОГО БЛОКА ДИАГОНАЛЬНЫМИ КАМЕРАМИ | 2019 |

|

RU2709266C1 |

| СПОСОБ БЛОКОВОЙ ПОДГОТОВКИ И ОТРАБОТКИ СБЛИЖЕННЫХ ПОЛОГИХ СИЛЬВИНИТОВЫХ ПЛАСТОВ КАМЕРАМИ | 2014 |

|

RU2552270C1 |

| СПОСОБ ПЛАСТОВОЙ ПОДГОТОВКИ ПРИ УСТОЙЧИВЫХ ПОРОДАХ НЕПОСРЕДСТВЕННОЙ КРОВЛИ | 2016 |

|

RU2636992C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕТРИВАНИЯ ГОРНОЙ ВЫРАБОТКИ | 1995 |

|

RU2098633C1 |

| УСТРОЙСТВО ДЛЯ ЭВАКУАЦИИ ГОРНОРАБОЧИХ В АВАРИЙНОЙ СИТУАЦИИ | 2002 |

|

RU2214512C2 |

| СПОСОБ ПОДГОТОВКИ И ОТРАБОТКИ СБЛИЖЕННЫХ ПОЛОГИХ ПЛАСТОВ | 2013 |

|

RU2530102C1 |

| СПОСОБ ПРОВЕТРИВАНИЯ ВЫЕМОЧНОГО УЧАСТКА ПРИ ЕГО ОБРАТНОЙ ОТРАБОТКЕ | 1999 |

|

RU2166095C2 |

| УСТРОЙСТВО ДЛЯ ПРОВЕТРИВАНИЯ ГОРНОЙ ВЫРАБОТКИ | 1996 |

|

RU2111365C1 |

Изобретение относится к горной промышленности и может быть использовано для регулирования температуры воздуха и его осушения в шахтах и на рудниках, преимущественно калийных. Способ охлаждения и осушения шахтного воздуха позволяет обеспечить постоянные термодинамические параметры воздуха по всей длине вентиляционного пути. Для этого воздух из воздухоподающего штрека подают в тепломассообменные выработки по вентиляционным коллекторам, при этом осуществляют перераспределение воздуха в общешахтной вентиляционной сети, для чего воздух направляют из воздухоподающего штрека в тепломассообменные выработки установкой в вентиляционном коллекторе вентилятора-эжектора на расстоянии от воздухоподающего штрека, обеспечивающем полное раскрытие струи в пределах коллектора в сторону вентиляционного штрека, при этом вентилятор-эжектор поддерживает скорость движения воздуха в воздухоподающей выработке между вентиляционными коллекторами не менее 0,15 м/с, а величину поверхности теплообменных выработок определяют из математического выражения. 3 з. п. ф-лы, 3 ил.

где G - расход осушаемого воздуха, кг/ч;

d1 - влагосодержание воздуха, поступающего в рудник, г/кг;

dтр - влагосодержание воздуха, требуемого после обработки в тепломассобменных выработках, г/кг;

β - коэффициент влагообмена, кг/м2 • мм рт.ст кг сухого воздуха.

ΔP - средняя разность парциальных давлений водяных паров у поверхности стенки и в потоке, мм рт.ст.,

P = Pв - Pст,

где Рв, Рст - соответственно парциальное давление водяных паров в воздушном потоке и у стенки выработки над поверхностью гигроскопического материала при температуре поверхности массива;

K1 - коэффициент неравномерности параметров воздуха,

K2 - коэффициент неравномерности прогрева массива в течение периода.

| SU, авторское свидетельство, 1368443, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-08-10—Публикация

1996-07-08—Подача