Изобретение касается способа получения адгезионного сцепления в соединении загибом между внутренним и внешним элементами, выполненными предпочтительно из листового металла, в котором упомянутый внутренний элемент имеет по существу плоскую кромочную зону и упомянутый внешний элемент имеет по существу плоскую кромочную зону с отогнутым вверх кромочным фланцем, охватывающим кромочную зону внутреннего элемента, при этом указанный способ заключается в нанесении слоя адгезивного материала вдоль поверхности кромочной зоны одного элемента, приводимого затем в контакт с кромочной зоной другого элемента.

Соединения загибом часто используют для присоединения внутреннего элемента к внешнему элементу, к примеру у капота, дверей и им подобных узлов автомобиля. Внутренний и внешний элементы проектируют такими, чтобы они соединялись друг с другом изогнутым кромочным фланцем внешнего элемента, охватывающим край внутреннего элемента. Затруднительно, однако, сделать такое соединение загибом прочным без создания некоторого иного сцепления между элементами, в соединениях загибом узлов автомобилей и им подобных узлов между внутренним и внешним элементами часто создают сцепление из адгезивного материала. Это сцепление помимо своей функции сцепления выполняет функцию коррозионной защиты как в отношении самого соединения загибом, так и в отношении свободных краев внутреннего и внешнего элементов.

В ранее известном способе получения сцепления из адгезивного материала в соединении загибом между внутренним элементом и внешним элементом слой адгезивного материала, обычно холодного эпоксидного адгезива, наносят на поверхность кромочной зоны внешнего элемента, поверхность которого должна соприкасаться с кромочной зоной внутреннего элемента. Внешний и внутренний элемент затем совмещают, и образование соединения загибом завершается. Слой адгезивного материала накладывают и прижимают по краю внутреннего элемента, в результате упомянутый край оказывается защищенным. Не представляется, однако, возможным образовать покрытие из адгезивного материала по всему кромочному фланцу. Для защиты соединения загибом и, особенно краев фланцев, производят герметизацию соединения загибом, обычно делая это поливинилхлоридным материалом, который наносят поверх края кромочного фланца. Материал также приклеивается к кромочной зоне внутреннего элемента. Сказанное ведет, однако, к образованию воздушного зазора, изолированно расположенного в соединении загибом. При последующей обработке детали, например, при отверждении краски или при другой поверхностной обработке, воздух, находящийся в замкнутом пространстве, будет расширяться и образовывать пузырьки и поры в уплотняющем материале. Это очень трудно установить, и пузырьки и поры делают возможным проникновение влаги в соединение загибом, в результате понижается коррозионная стойкость.

В основу изобретения положена задача создания способа, в котором были бы устранены описанные трудности и посредством которого обеспечивалось бы получение вполне удовлетворительного адгезионного сцепления в соединении загибом между внутренним и внешним элементами. Это достигается способом, осуществленным согласно изобретению, отличающимся признаками, раскрытыми в отличительной части п. 1.

На фиг. 1 дано схематичное изображение двух элементов, которые должны быть соединены с образованием соединения загибом и адгезионного сцепления в соответствии с изобретением;

на фиг. 2 - схематичное изображение элементов, представленных на фиг. 1, после первого этапа образования соединения;

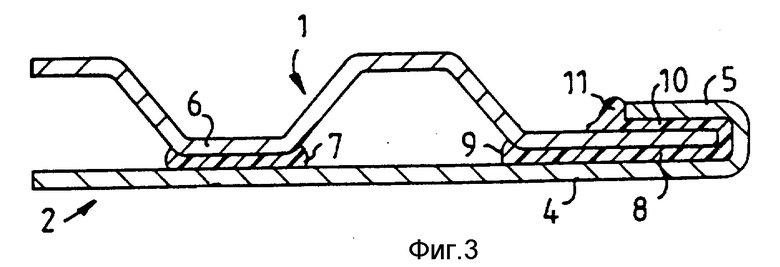

на фиг. 3 - схематичное изображение элементов, показанных на фиг. 1 и 2, после окончательного образования соединения;

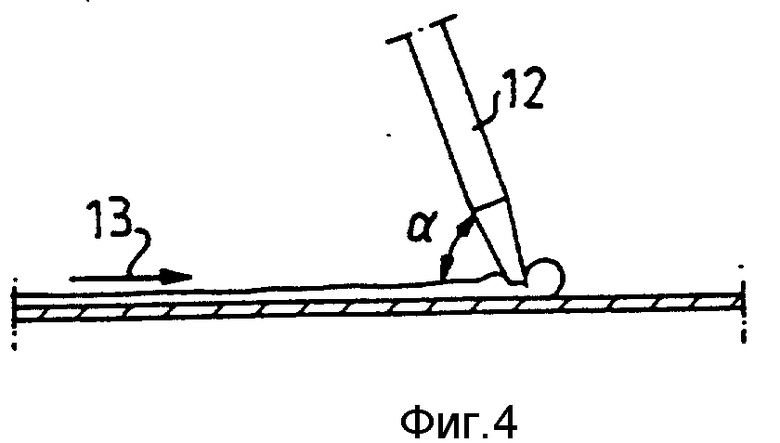

на фиг. 4 - схематичное боковое изображение, на котором показано надлежащее расположение сопла при нанесении слоя адгезивного материала согласно изобретению;

на фиг. 5 - схематичное изображение сопла, показанного на фиг. 4.

На фиг. 1 - 3 показаны первый элемент 1 и второй элемент 2, которые должны быть соединены при помощи соединения загибом с использованием адгезивного связующего материала, который согласно изобретению нанесен между первым элементом 1 и вторым элементом 2.

Первый элемент 1 имеет кромочную зону 3, которая по существу плоская и которая должна налагаться на кромочную зону 4, также по существу плоскую, второго элемента 2. Второй элемент 2 также имеет отогнутый кромочный фланец 5, который изогнут относительно плоской кромочной зоны 3 первого элемента, образуя при этом соединение изгибом между первым элементом 1 и вторым элементом 2. Первый элемент 1 имеет также площадку 6 для контакта с еще одним участком второго элемента 2. Между вторым элементом 2 и площадкой 6 для контакта нанесен известным способом слой 7 адгезивного уплотняющего материала, в результате предотвращается прямой контакт компонентов 1 и 2 друг с другом.

Для получения уплотнения в соединении загибом между первым элементом 1 и вторым элементом 2 в соединении изгибом используют согласно изобретению адгезивную связь. Первый слой 8 из адгезивного материала наносят на боковую сторону кромочной зоны 4 второго элемента 2, которая обращена к кромочной зоне 3 первого элемента 1. Возможен и другой варианта исполнения, когда первый слой из адгезивного материала может быть нанесен на поверхность кромочной зоны 3 первого элемента 1, которая обращена к кромочной зоне 4 второго элемента 2. Этот вариант нанесения слоя адгезивного материала обозначен позицией 8а на фиг. 1.

Первый слой 8 из адгезивного материала, когда первый элемент 1 и второй элемент 2 сделаны из листового металла, и они, например, являются деталями корпуса автомобиля, имеет ширину а 5-15 мм и толщину b 1-3 мм, при этом расстояние с от кромочного фланца 5 до слоя адгезивного материала составляет 1-5 мм. Материал первого слоя 8 адгезивного материала состоит из материала на основе каучука, или из плавящегося при нагревании эпоксидного материала или иного равноценного материала, пригодного для применения в горячем состоянии, предпочтительно при температуре, лежащей в пределах 60-100oC.

Затем первый элемент 1 помещают напротив второго элемента 2, т.е. два элемента устанавливают в положение, показанное на фиг. 2. Первый слой 8 из адгезионного материала раздавливают между кромочной зоной 3 первого элемента 1 и кромочной зоной 4 второго элемента 2. Надлежащим подбором размеров а, b, c первый слой 8 из адгезионного материала раздавливают таким образом, что с одной стороны часть адгезивного материала выдавливается у края кромочной зоны 3 первого элемента 1, защищая при этом упомянутую кромку, и с другой стороны часть адгезионного материала выдавливается с образованием буртика 9 на внутренней стороне кромочных зон 3 и 4, предотвращая проникновение инородного материала между кромочными зонами.

До совмещения элементов 1 и 2 второй слой 10 из адгезионного материала наносят на поверхность кромочной зоны 3 первого элемента, относительно которой должен быть изогнут кромочный фланец 5. Второй слой 10 из адгезивного материала имеет ширину d 5-15 мм и толщину e 1-3 мм. Второй слой 10 из адгезивного материала располагают так, чтобы часть слоя из адгезивного материала выходила бы за тот участок кромочной зоны 3 первого элемента 1, который должен быть накрыт кромочным фланцем 5 второго элемента 2 после его охватывания кромочным фланцем 5. Выступающая часть второго слоя 10 из адгезивного материала предпочтительно должна быть шириной 1-3 мм. При загибании кромочного фланца 5 второй слой 10 из адгезивного материала выдавливают и он сначала контактирует с первым слоем 8 из адгезивного материала без образования каких-либо воздушных зазоров и затем, образуя второй буртик 11, который накрывает край кромочного фланца 5, защищая его. Поскольку второй слой 10 из адгезивного материала частично выходит за край кромочного фланца 5, материал, выдавленный при проведении самой операции загибания, оказывается тем самым блокированным. Материал слоя будет затем образовывать буртик, который будет охватывать незащищенный срезанный край кромочного фланца 5, защищая его от коррозии (фиг. 3).

Сопло 12, схематически показанное на фиг. 4 и 5, используют для нанесения слоев 8 и 10 из адгезивного материала. У сопла 12 имеется выходное отверстие, которое имеет также размеры, при которых наносятся слои 8 и 10 адгезивного материала определенной ширины, при этом сопло удерживается на расстоянии f от нижележащей поверхности, т.е. поверхности первого элемента 1 или второго элемента 2, составляющем 1-2 мм. Сопло 12 перемещают в одном направлении над нижележащей поверхностью, показанном на фиг. 4 стрелкой 13, и его держат пол углом 70-80o к уже нанесенной части слоя из адгезивного материала. При этой конструкции и ориентации сопла 12 материал у слоя 8 или 10 адгезивного материала прижимается к нижележащей поверхности, чем создаются наилучшие условия смачивания нижележащей поверхности, т.е. прилипания к ней.

При использовании способа, отвечающего изобретению, получается соединение изгибом, которое полностью защищено от коррозии. Никакое инородное вещество не может проникать в соединение, в соединении отсутствуют пузырьки или поры. Сказанное означает, что последующая обработка компонентов, например, использование различных типов поверхностной обработки, не может сопровождаться возникновением каких-либо трудностей у соединения изгибом.

Изобретение не ограничивается приведенными примерами, допустимыми являются видоизменения в рамках следующей формулы изобретения.

Изобретение применяется для получения адгезионного сцепления в соединении загибом между внутренним и внешним элементами, выполненными предпочтительно из листового металла. Слой адгезивного материала наносится вдоль поверхности элементов, приводимых в контакт друг с другом, таким образом, что при сжатии элементов адгезивный материал выдавливается за край первого элемента и накрывает его. Второй слой адгезивного материала наносят вдоль поверхности первого элемента, относительно которой загибают кромочный фланец, помещая его на таком расстоянии от края первого элемента и выбирая количество адгезивного материала таким образом, чтобы адгезивный материал при загибании кромочного фланца с одной стороны контактировал с адгезионным материалом первого слоя, а с другой - накрывал край кромочного фланца, в результате повышается коррозионная стойкость. 4 з.п.ф-лы, 5 ил.

| US, патент, 5084199, F 16 B 11/00, 1992 | |||

| FR, заявка, 2081311, F 16 B 11/00, 1979. |

Авторы

Даты

1998-08-10—Публикация

1994-03-24—Подача