Изобретение относится к области хранения сельскохозяйственных культур, конкретно к послеуборочной обработке урожая зерновых культур в хозяйствах и хлебоприемных пунктах и последующему хранению зерновых продуктов.

Известен шахтный способ сушки зерна, применяемый в хозяйствах в период сезона послеуборочной обработки зерновых культур, при котором процесс сушки осуществляют путем нагрева зерна агентом сушки при максимально допустимой температуре в объеме сушильного агрегата, затем нагретое зерно подвергают охлаждению. Для достижения базисных кондиций продовольственного зерна и посевных кондиций посевного зерна приходится пропускать зерно через сушилку 3-4 раза, так как за один пропуск влажность зерна снижается на 3-4%. При сушке зерна влажностью свыше 24-26% на семенные цели не удается за один пропуск снизить влажность зерна в потоке до требуемых кондиций (Киреев М.В. и др. Послеуборочная обработка зерна в хозяйствах. - Л.: Колос, 1981, С. 102, 106, 107).

Проектная производительность шахтного способа сушки составляет: при сушке пшеницы (снижение влажности с 20% до 14%), порядка 16 т/ч., фактическая же в пределах 8-10 т/ч. (см. там же, табл. 23).

Известен и рециркуляционный способ сушки зерна, применяемый преимущественно на хлебоприемных предприятиях, при котором производят вначале нагрев зерна, а затем отлежку в режиме тепловлагообмена, в его процессе происходят выравнивание температуры отдельных зерен и частичное перераспределение влаги между ними, затем технологический процесс тепло-влагообмена зерна разделяют на два потока и направляют на предварительное и окончательное охлаждение, при этом предварительно охлажденное воздухом на 10-15oC зерно, прошедшим зону окончательного охлаждения, в смеси с сырым зерном вновь направляют на сушку путем нагрева. Чем выше влажность, тем больше рециркулирующего зерна. Проектная производительность составляет в пределах 30-50 т/ч. (Мельник Б.Е., Малин Н.И. Справочник по сушке и активному вентилированию зерна. - М.: Колос, 1980, с. 24-36 и табл. 4). Подобная технология сушки зерна является энергозатратной, так как постоянно 50% зерна подвергается повторной сушке и соответственно увеличиваются продолжительность сушки и дополнительные энергозатраты.

Известен также камерный способ сушки зерна, применяемый преимущественно на кукурузообрабатывающих и семяобрабатывающих предприятиях, при котором сушку слоя зерна, размещенного на наклонных сетчатых полках, внутри производственных помещений.

Производительность способа камерной сушки составляет в пределах 750-5000 т/сезон. Камерный способ сушки зерна применяется преимущественно для сушки специализированных зерновых культур в ограниченных количествах (Мельник Б.Е. , Малин Н. И. Справочник по сушке и активному вентилированию зерна. - М.: Колос, 1980, с. 36-38, табл. 6).

Ближайшим аналогом технического решения является (Лебедев В.Б. Обработка и хранение семя. - М.: Колос, 1983, с. 48-51) способ сушки зернового продукта, включающий загрузку влажного зернового продукта в надсушильный бункер, подачу в зерносушилку, сушку зернового продукта при его движении сверху вниз под действием сил гравитации и выгрузку. А также устройство для сушки зернового продукта, содержащее загрузочное устройство, надсушильный бункер, зерносушильный агрегат, средство для разгрузки зернового продукта и устройство для подачи сушильного агента.

Существенные недостатки используемых в современном сельскохозяйственном производстве способов сушки зерна заключается в следующем: способ сушки зерна путем нагрева, по существу, представляет собой способ выпаривания влаги из зерна термическим воздействием. Находясь в нагретом состоянии, например 50oC в пределах 1,0-1,5 ч, толстым слоем сплошной массой, практически в неподвижном состоянии, зерно подвергается запариванию, что способствует существенному снижению качества зерна посевных и продовольственных кондиций. В процессе сушки зерно, находящееся в состоянии сплошной массы толстым слоем, в котором агент сушки продвигается с замедленной скоростью, характеризуется неравномерностью нагрева на различных участках слоя в объеме сушильного агрегата, конкретно в зоне повышенного нагрева зерна происходит более интенсивное испарение влаги, а в зоне пониженного нагрева зерна, т.е. более прохладного, - процесс конденсации влаги на зерно. Так как зерно и вегетативные части растений представляют собой гигроскопические тела, вследствие этого легко усваивают влагу из окружающей среды, поэтому влажность зерна в этих участках повышается до предельно насыщенного состояния.

Таким образом, способ сушки зерна, находящегося в состоянии сплошной массы толстым слоем, путем нагрева агентом сушки, постоянно сопровождается естественным процессом многократного испарения и конденсации определенного количества влаги на одной и той же единице массы зерна, чем и обуславливается нерациональный расход тепла агента сушки, и соответственно возникают дополнительные энергозатраты на сушку.

К тому же указанный способ сушки зерна характеризуется жестким режимом работы технологического процесса, который подтверждается следующими факторами.

За один пропуск через сушилку при предельно допустимой температуре агента сушки влажность зерна снижается на 3-4% (см. Киреев М.В. и др., с. 109).

В целях достижения базисных кондиций 14% при сушке зерна высокой влажности приходится пропускать его через сушилку 3-4 раза, вследствие чего оно значительно травмируется и всхожесть его снижается (см. Киреев М.В. и др., с. 106).

При сушке зерна влажностью 24-26% на семенные цели не удается за один пропуск снизить влажность зерна в потоке до требуемых кондиций (см. Киреев М.В. и др., с. 102).

При зависании неочищенного зерна в шахте сушилки происходит его загорание (см. Киреев М.В. и др., с. 179).

При ступенчатой сушке каждой партии зерна, сопровождаемой технологическим режимом нагрева продолжительностью порядка 1,0-1,5 ч., а затем охлаждением продолжительностью порядка 0,5-1,0 ч., а общее время, составляющее порядка 2,6 ч. на высушивание зерна до заданной влажности, увеличивается с ростом числа ступеней ((см. Киреев М.В. и др., с. 117), что способствует значительному снижению сезонной производительности и качеству зерна.

Надежность работы технологического процесса сушки подтверждается современным сельскохозяйственным производством по сушке и хранению зерна, особенно в период послеуборочной обработки зерна в хозяйствах, где операция сушки зерна является составным элементом процесса зерноочистительно-сушильного комплекса, который в свою очередь является составной частью всего уборочно-транспортного комплекса, характерного многообразием взаимоувязанных последовательных, параллельных и многоступенчатых технологий, представляющих в большой мере опасную уязвимость срывов работы. Конкретно остановка одного технологического процесса в комплексе влечет простой всего уборочно-транспортного комплекса, в том числе и зерноуборочных комбайнов, простои которого (комплекса) возникают, как в неблагоприятную погоду, когда на обработку поступает зерно высокой влажности и засоренности, так и в благоприятную погоду, когда на обработку поступает зерно в большом количестве за короткое время.

Процесс сушки не обеспечивается низкой производительностью и ненадежным, многообразным и многоступенчатым процессом сушки 9см. Киреев М.В. и др., с. 106-130).

Итак способ сушки зерна, находящегося в состоянии неподвижной или малоподвижной объемной сплошной массы, толстым слоем, путем нагрева агентом сушки при незначительной скорости движения является технически ограниченным низким пределом естественного потенциала возможности физических параметров технологического режима сушки.

Цель изобретения - увеличение производительности, повышение качества и надежности работы технологического процесса сушки путем повышения эффективности способа сушки.

Указанная цель достигается тем, что в способе сушки зернового продукта, включающем загрузку влажного зернового продукта в надсушильный бункер, подачу в зерносушилку, сушку зернового продукта при его движении сверху вниз под действием сил гравитации и выгрузку, движение зернового продукта осуществляют способом свободного падения, в зигзагообразном режиме в виде непрерывного интенсивного потока четырехкратной разновидности форм движения элементов потока, включающем пространственный разреженный поток, представляющий собой основной поток зернового продукта, а также радиальный наклонный поток под углом 15-30o к горизонту, наружный вертикальный кольцевой поток, и внутренний вертикальный кольцевой поток, и обеспечивают интенсивное перемешивание, при этом скорость зернового потока составляет 1,0-1,2 м/с, протяженность общего зернового потока в процессе сушки составляет 85-120 м, причем подачу сушильного агента осуществляют в радиальном направлении в сторону центральной вертикальной оси, по всему объему технологического процесса сушки, с выходом отработавшего сушильного агента наружу через вентиляционные проемы, далее по внутренней полости вертикальной трубы, при этом температуру сушильного агента применяют дифференцированно от 400 до 20oC, причем в начальной стадии сушки используют сушильный агент с максимальной температурой, а в конечной стадии сушки используют сушильный агент с минимальной температурой сушки зернового продукта, при этом капиллярную влагу из зерновок зернового продукта удаляют путем эжекции, эффект которого используют в результате взаимодействия двух интенсивных потоков, потока зернового продукта и потока сушильного агента, а также осуществляют стабильно высокий потенциал сушки зернового продукта, который обеспечивают высоким градиентом перепада парциальных давлений, пара у поверхности зерновок зернового продукта и пара в окружающей среде, чем существенно ускоряют процесс сушки зернового продукта в технологическом режиме, непрерывного зернового потока, который также используют в результате взаимодействия двух интенсивных потоков, потока зернового продукта и потока сушильного агента, а также в процессе взаимодействия зернового и воздушного потоков осуществляют очистку зернового продукта от витающих вегетативных примесей по всему объему технологического режима сушки и удаляют их вместе с отработавшим сушильным агентом наружу, а на завершающем участке технологического режима сушки производят очистку зернового продукта от семян сорных трав и других мелких включений путем просева через отверстия, выполненные в материальной плоскости кольцевых полок, и удаляют их в бункер отходов, при этом в процессе сушки обеспечивают возможность производить обработку одновременно четырех различных культур или сортов зерновых продуктов по автономным технологическим секциям с обеспечением автономного режима загрузки и выгрузки зернового продукта.

Процесс сложного движения зернового потока четырех разновидностей, при котором свободное падение зерна в виде основного потока, радиального наклонного потока под углом 15-30oC к горизонту, наружного и внутреннего вертикальных кольцевых потоков, обеспечивает переменную скорость движения общего зернового потока, увеличивает протяженность технологического процесса и эффективно перемешивают зерно в потоке, при этом одновременно поток зернового продукта подвергают интенсивному воздействию активной вентиляции агентом сушки по всему объему технологического процесса, причем нагретый воздушный поток - агент сушки направляют радиально к центральной вертикальной оси вентиляционной трубы, в которую отработавший сушильный агент поступает и выходит наружу через вентиляционные проемы.

Температуру сушильного агента применяют дифференцированно поярусно, конкретно максимальную, например до 400oC, - в начальной стадии сушки при поступлении зерна высокой влажности и засоренности, а минимальную в пределах, например 20oC, в конечной стадии сушки по нормативам технологического режима, при котором гарантированно обеспечивают, при одноразовом пропуске зерна через сушилку, получение базисных кондиций 13-14%.

Продолжительность сушки зерна предлагаемым способом осуществляют в пределах 1,6-2,2 мин.

Под воздействием воздушного потока - сушильного агента высокой температуры порядка 400oC происходит интенсивное испарение влаги из зерна, сопровождаемое потерей тепла, в результате за короткое время движения зерна потоком не происходит заметного нагрева зерна в процессе сушки.

В предлагаемом способе сушки зерна фактор активной вентиляции агентом сушки, конкретно скорости движения нагретого воздушного потока, имеет более существенное, т. е. более эффективное воздействие, чем фактор нагрева зерна агентом сушки.

Известно, что интенсивность влагообмена между зерном и воздухом определяется перепадом парциальных давлений, пара у поверхности зерна и пара в окружающей среде.

Парциальное давление у поверхности зерна зависит от его влажности и температуры нагрева, парциального давление паров воды воздуха - от влагосодержания последнего, с увеличением температуры резко увеличивается разница парциальных давлений и создаются условия для ускорения процесса удаления влаги из зерна.

Влагообмен продолжается до тех пор, пока градиент влажности между зерном и воздухом не станет равен нулю и не установится равновесная влажность зерна.

Кроме того, в предлагаемом способе сушки зерна, существенное воздействие на удаление влаги из зерна, особенно капиллярной, оказывает эффект эжекции, проявления которого объясняется следующей закономерностью. Известно, что биологическая структура массы злаковых культур содержит три разновидности влаги:

первая - поверхностная или обволакивающая, которая удаляется легко;

вторая - капиллярная, которая удаляется сравнительно легко;

третья - входит в состав химических соединений и удалению не подлежит.

Итак, эффект эжекции состоит в том, что под воздействием нагретого воздушного потока - агента сушки, происходит интенсивное испарение поверхностной влаги, при этом резко снижается парциальное давление у поверхности зерна, в результате на периферии поверхности зерна образуется некоторое значение величины вакуума, которое и способствует удалению капиллярной влаги из зерна, усиливая интенсификацию сушки.

Существенное отличие предлагаемого способа сушки зерна состоит еще и в том, что в процессе сушки одновременно осуществляют и первичную очистку зернового продукта, поступающего на обработку от засоренности витающих вегетативных включений как культурных растений злаковых (частиц, стеблей, остьев, плевел), так и вегетативных частиц сорных трав, на участке начальной и средней стадии сушки, что составляет порядка 3/4 протяженности технологического процесса, а удаление семян сорных трав, микрофлоры и других мелких включений производят на конечном участке технологического процесса, что составляет, например 1/4 общей протяженности технологического процесса.

Существенное отличие способа состоит еще и в том, что процессом технологического режима обработки зернового материала, конкретно сушку и очистку, осуществляют одновременно нескольких, например четырех различных культур и сортов, путем разделения технологического процесса на четыре автономные технологические секции, с автономными средствами загрузки и выгрузки, технологично увязанными со складскими помещениями для последующей обработки и хранения.

Существенное преимущество предлагаемого способа сушки состоит в том, что использованием комплекса указанных технологических параметров обеспечивают мягкий режим технологии сушки, при котором зерно по всей технологической линии в процессе сушки находится стабильно в оптимальном режиме сушки, без применения охлаждения, что позволяет получать зерно заданных базисных кондиций 14%-ной влажности и сохранять натуральные качества продовольственного и семянного зерна во всепогодных условиях уборки урожая зерновых культур, по сравнению с существующим способом, основанном на жестком многоступенчатом режиме и ущербном принципе медленного и длительного (до 1,5 ч) выпаривания влаги из зерна в закрытом объеме сушильных агрегатов, в которых нагрев зерна свыше 50oC недопустим, с последующим также многоступенчатым процессом охлаждения продолжительностью до 46 мин.

В целях сравнительного анализа производительности заявляемого способа сушки зерна с аналогами выполнен эмпирический расчет производительности работы сушильного агрегата - зерносушилки, - подкрепляемый логическими рассуждениями, которые представлены в качестве аргументов.

Исходные данные, принятые для последующего расчета:

1 - движение зернового потока принято, а - равномерным; б - непрерывным;

2 - скорость движения зернового потока принято равным 1,0 м/с = 3,6 км/ч.;

3 - толщина слоя на поверхности конечной нижней кольцевой полки принято равномерным и составляет 3,0 см = 0,03 м;

4 - радиус конечной нижней кольцевой полки равен 3,5 м;

5 - массированной интенсификацией активной вентиляцией-агентом сушки зернового потока четырех разновидностей форм движения в пространственном объеме технологического процесса сушки протяженностью 120 м и продолжительностью 2,0 мин обеспечивают выход зерна базовой кондиции влажности, равной 14%;

6 - в вариантах 1 и 2 для расчета принято: радиус верхних кольцевых полок 3,0 м, а радиус нижних кольцевых полок 3,5 м;

7 - в вариантах 3 и 4 при прочих одинаковых параметрах радиус верхних кольцевых полок принят равным 4,0 м, а радиус нижних кольцевых полок принят равным 4,5 м.

Расчет

1 - площадь нижней кольцевой полки диаметром (8-1)=7 м равна n•(D2 - d2) = 0,7854•(82-12) - площадь кольца, равная 0,7854•63 = 49,48 м2;

2 - объем массы зерна на поверхности конечной нижней кольцевой полки равен 3,5 м, при толщине слоя 0,03 м в статическом состоянии 49,48•0,03 = 1,48 м3;

3 - при скорости технологического потока, равной 1,0 м/с, полное истечение (осыпание) слоя зерна толщиной 0,03 м из нижней кольцевой полки радиусом, равным 3,5 м, составляет 3,5 м : 1,0 м/с = 3,5 с;

4 - количество истечений (осыпаний) слоев зерна из нижней конечной кольцевой полки за 1 ч.: 3600 с : 3,5 с = 1030 циклов;

5 - производительность сушки зерна за 1 ч.: м3 = x = 1,48 • 1030 = 1524 м3/ч. = 1524 м3/ч. • 0,750 т/м3 = 1143 т/ч.

Вариант 2. Производительность зерносушки при толщине слоя зерна на поверхности конечной нижней кольцевой полке 3,5 м, равной 0,02 м.

м = 1020 м/ч.

т = 765 т/ч.

Вариант 3. Производительность зерносушилки при радиусе конечной нижней кольцевой полки 4,5 м и толщине слоя зернового потока на поверхности конечной нижней кольцевой полке 0,03 м составляет:

м3 = 2402 м3/ч.

т = 1802 т/ч.

Вариант 4. Производительность зерносушилки при радиусе нижних полок = 4,5 м и толщине слоя зерна на поверхности нижней конечной кольцевой полки, равной 0,02 м.

м3 = 1607 м3/ч.

т = 1205 т/ч.

Существенное отличие способа состоит еще в том, что при использовании предлагаемого способа значительно повышают надежность (безотказность) работы процесса сушки, обусловленную высокой эффективностью технологического процесса сушки зерна и простотой технического исполнения конструкции сушильного агрегата-зерносушилки, особенно существенное значение этот фактор приобретает в период напряженного сезона послеуборочной обработки зерна, фактор, которым гарантированно определяют непрерывность работы процесса сушки сушильным агрегатом в течение суток и уборочного сезона нормативным сроком в 10 дней, отведенных природой, в течение которых потери зерна в процессе уборки урожая зерновых и послеуборочной обработки составляют предельный минимум во всепогодных условиях.

Для осуществления предложенного способа используется устройство для сушки зернового продукта.

Известны зерносушилки, предназначенные для послеуборочной обработки зерновых культур, в металлическом или железобетонном исполнении, состоящие из сушильной и охладительной шахт, надсушильного и подсушильного бункеров, загрузочного и выпускного устройств, транспортирующего оборудования для подачи сырого и уборки просушенного зерна, тепловентиляционной системы.

В сушильных и охладительных шахтах установлены короба открытой частью вниз, которые своими торцами упираются в стенки шахты. Против одного из торцов каждого короба в шахте выполнено окно, а с другого торца он закрыт. Короба разделяют на подводящие и отводящие: первые имеют окна со стороны подачи агента сушки (сушильная шахта) или воздуха (охладительная шахта), вторые - с противоположной стороны.

Пространство между коробами заполняется зерном. Агент сушки (или воздух), поступая из подводящего короба, проходит через слой зерна и попадает в отводящий короб.

В верхней части шахты находится зона сушки, а в нижней - охлаждения: в первой зерно продувается агентом сушки, во втором - воздухом (Мельник Б.Е., Малин Н. И. Справочник по сушке и активному вентилированию зерна. - М.: Колос, 1980, с. 5).

Известна зерносушилка шахтная проектной производительностью 16 т/ч., получившая наибольшее распространение и представляющая собой стационарный агрегат в металлическом исполнении, работающая на открытых площадках.

Имеется комбинированный выпускной аппарат, а охладительное устройство выполнено в виде двух выносных охладительных колонок со шлюзовыми затворами.

В зависимости от начальной влажности и назначения зерно в сушилке можно сушить при параллельной и последовательной работе шахт. Если начальная влажность невысокая, очищенное зерно норией загружают одновременно в обе шахты.

Просушенное зерно подают в охладительные колонки, а из них - на склад.

При последовательной работе очищенное влажное зерно норией загружают только в одну шахту. Затем его направляют в охладительную колонку, а из нее - на склад (Мельник Б.Е., Малин Н.И. Справочник по сушке и активному вентилированию зерна. - М.: Колос, 1980, с. 14, рис. 11).

Ближайшим аналогом устройства является техническое решение (Лебедев В.Б. Обработка и хранение семян. - М.: Колос, 1983, с. 48-51), представляющее собой устройство для сушки зернового продукта, содержащее загрузочное устройство, надсушильный бункер, зерносушильный агрегат, средство для разгрузки зернового продукта и устройство для подачи сушильного агента.

Зерносушилки входят в состав зерноочистительно-сушильных комплексов для послеуборочной обработки зерна в хозяйствах и функционально предназначены к работе в поточной линии комплекса, для строительства которых требуются значительные капитальные вложения на длительный период.

Проектная производительность зерносушилок составляет 8-16 т/ч. Фактически при повышенной влажности порядка 20% и выше производительность снижается вдвое и более.

За один пропуск через сушилку влажность зерна снижается на 3-4%.

При сушке зерна высокой влажности приходится пропускать его через сушилку 3-4 раза, вследствие чего оно значительно травмируется, всхожесть его снижается.

При ступенчатой сушке общее время на высушивание зерна до заданной влажности увеличивается с ростом числа ступеней (Киреев М.В. и др. Послеуборочная обработка зерна в хозяйствах. - Л.: Колос, 1981, с. 106-130). Зерновой продукт в известных зерносушилках в процессе сушки находится в состоянии сплошной массы толщиной слоя до 8-12 м в объеме шахты сушилки продолжительностью от 31 до 92 мин в режиме сушки и от 10 до 46 мин - в режиме охлаждения.

Полное время пребывания зернового продукта в зерносушилке составляет от 41 до 138 мин за один пропуск.

При большой засоренности зернового продукта происходит зависание неочищенного зерна в шахте сушилки и его загорание (Киреев М.В. и др. с. 179). Способ сушки зерна известными зерносушилками является крайне неэффективным по причине низкой фактической производительности, ненадежности работы технологического процесса, низкого качества обработки.

Технология сушки в известных зерносушилках, в том числе и зарубежных, основана на жестком режиме и ущербном принципе медленного и длительного выпаривания влаги из зерна в закрытом объеме шахты, нагрев которого (зерна) свыше 50oC не допускается, соответственно повышенную температуру агента сушки применять не представляется возможным, следовательно, потенциал сушки является предельно ограниченным изначально.

Цель изобретения - повышение производительности зерносушилки, качества сушки, надежности работы технологического процесса.

Поставленная цель достигается тем, что в устройстве для сушки зернового продукта, содержащем загрузочное устройство, надсушильный бункер, зерносушильный агрегат, средства для разгрузки зернового продукта и устройство для подачи сушильного агента, зерносушильный агрегат содержит попарно и вертикально расположенные на расстоянии друг от друга кольцевые полки, выполненные со стенками, наклонными к горизонту под углом 15-30o, и закрепленные на вертикальной полой трубе, исполненной диаметром 1,0-1,2 м, содержащей вентиляционные проемы, для обеспечения выхода отработавшего сушильного агента, причем верхние кольцевые полки каждой пары выполнены в виде чаши, опрокинутой вверх дном, а нижние кольцевые полки - в виде чаши, поставленной на дно, диаметр которой превышает диаметр верхней кольцевой полки, при этом верхние кольцевые полки прикреплены к наружной стенке вертикальной полой трубы плавным радиальным сопряжением, а нижние кольцевые полки прикреплены к наружной вертикальной стенке полой трубы при помощи кронштейнов, расположенных в нижней донной части кольцевых полок, а в образованные полости вмонтированы переточные течки, конструктивно сопряженные с кронштейнами и нижней донной частью кольцевых полок, верхние и нижние кольцевые полки выполнены с плавно отогнутыми наружными бортами навстречу друг другу и закрепленными к вертикальным стойкам с установленными на них вентиляторами, работающими в режиме нагнетания, причем кольцевые полки исполнены перфорированными с размерами отверстий, превышающими размеры зерновок зерновых продуктов, а нижняя пара кольцевых полок выполнена с отверстиями, размеры которых меньше размеров зерновок зерновых продуктов, при этом нижняя кольцевая полка выполнена монолитной и содержащей выпускные устройства в нижнем донном участке, при этом зерносушильный агрегат выполнен четырехсекционным, содержащим загрузочные и выгрузные устройства, а кольцевые полки снабжены вертикальными перегородками, образующими автономные секции, причем зерносушильный агрегат выполнен из констуркционного жаростойкого композитного пластполимерного материала.

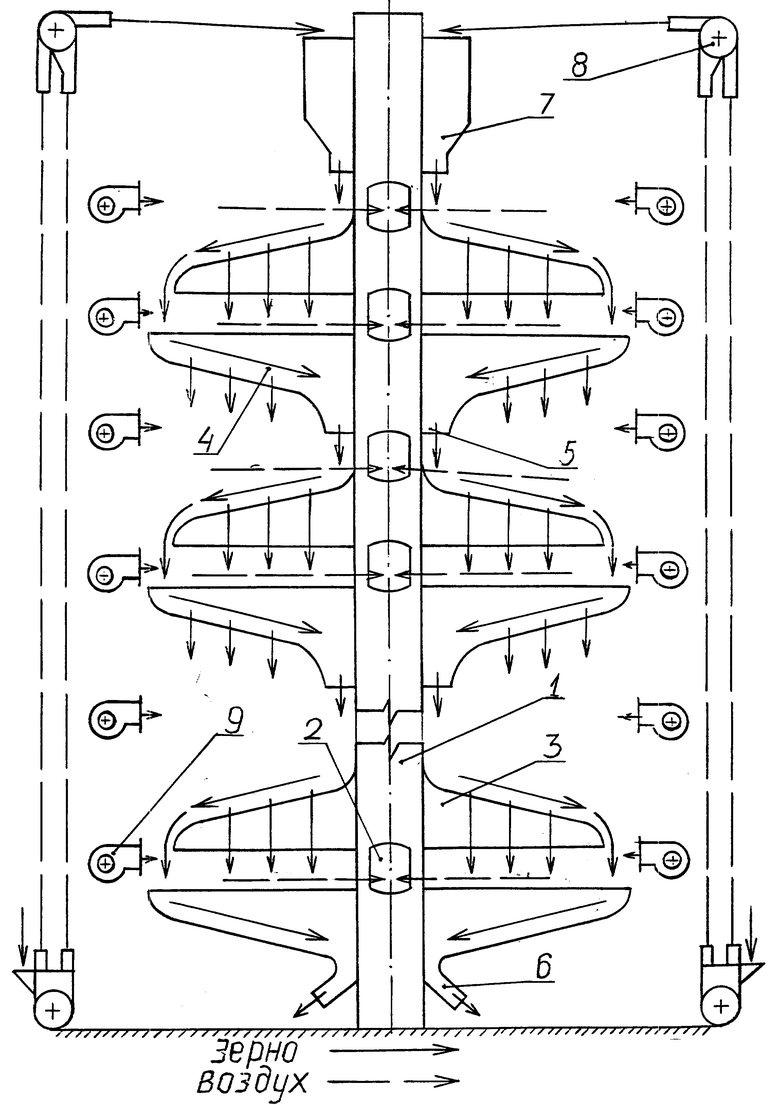

На приведенном чертеже, разрез по центральной вертикальной оси, изображен общий вид предложенного устройства для сушки зернового продукта, конкретно зерносушилки, которая состоит из вертикальной полой трубы 1, внутренний диаметр которой может составлять порядка 1,0-1,2 м и в которой выполнены проемы 2, расположенные по периметру и поярусно.

На стенках вертикальной полой трубы 1 закреплены верхние кольцевые полки 3, выполненные со стенками, наклонными к горизонту под углом 15-30o, при этом диаметр верхних полок составляет приблизительно 3 м, а также на полой трубе 1 закреплены нижние кольцевые полки 4 радиусом порядка 3,5 м. Верхние кольцевые полки 3 выполнены в виде чаши, опрокинутой дном вверх, а нижние кольцевые полки 4 выполнены в виде чаши, поставленной на дно. Верхние 3 и нижние кольцевые полки 4 исполнены перфорированными с размерами отверстий, превышающими размеры зерновок зерновых продуктов, через которые обеспечивается возможность свободного просеивания зерна на каждую последующую кольцевую полку в виде разреженной пространственной россыпи.

Такое техническое решение выполнено на начальном и среднем участках зерносушилки протяженностью порядка 3/5 пространственного объема сушильного агрегата, что составляет порядка восьми (из общих принятых, например, десяти) попарно и зеркально расположенных относительно друг друга кольцевых полок, а на остальном конечном участке пространственного объема зерносушилки, что составляет, например, порядка двух попарно и зеркально расположенных относительно друг друга кольцевых полок, в материальной плоскости которых по всей поверхности выполнены отверстия, размерами меньше размеров зерновок зерновых продуктов, через которые обеспечивают свободное выпадение (просеивание), семян сорных трав и других мелких включений, с последующим удалением в бункер отходов.

Верхние кольцевые полки 3 выполнены с наклоном вниз в радиальном направлении в сторону от центральной вертикальной оси под углом в пределах 15-30o к горизонту с целью обеспечения возможности свободного продвижения (скатывания) с поверхности зернового потока под действием сил гравитации, на поверхность каждой последующей полки.

Нижние кольцевые полки 4 выполнены с наклоном вверх в радиальном направлении в сторону центральной вертикальной оси под углом в пределах 15-30o к горизонту с целью обеспечения возможности свободного продвижения (скатывания) с поверхности зернового потока, под действием сил гравитации, на поверхность каждой последующей полки.

Нижние кольцевые полки 4 каждой пары имеют в днищевой части, примыкающей к наружной стенке трубы 1, переточные течки 5, которые служат для обеспечения непрерывного движения через них струйного потока зернового продукта на каждую последующую кольцевую полку.

Выгрузные течки 6 выполнены в днищевой части конечной нижней кольцевой полки и технологично увязаны транспортирующими устройствами со складскими помещениями бункерного хранения зернового продукта. Надсушильный бункер 7 выполнен, например, четырехсекционным из конструкционного пластполимерного материала и установлен на стойках несущего каркасного сооружения, к которым прикреплены ограждающие стеновые панели легкой конструкции, и служит для обеспечения непрерывной работы зерносушилки при возможных кратковременных перебоях в подаче зернового продукта загрузочным устройством 8.

Вентиляторы 9 служат для обеспечения активной вентиляции агентом сушки непрерывного интенсивного потока зернового продукта по всему объему зерносушилки, работают в режиме нагнетания, установлены на горизонтальных отметках по круговому периметру и поярусно на площадках, прикрепленных к стойкам, к которым прикреплены и панельные конструкции стеновых ограждений.

Устройство, обеспечивающее способ сушки зернового продукта, работает следующим образом.

Загрузочным устройством 8, например норией, зерновой продукт подается в надсушильный бункер 7, из которого непрерывным регулируемым по интенсивности равномерным потоком подается на наклонную в пределах 15-30o к горизонту поверхность верхней кольцевой полки 3, по которой осуществляется движение зернового продукта под действием сил гравитации, и направляется по наклонной плоскости в радиальном направлении в сторону от центральной вертикальной оси к граничному краю кругового периметра, при этом обеспечиваются:

а) замедление скорости движения общего по сравнению со скоростью свободного падения потока зернового продукта;

б) увеличение расстояния пути движения зернового продукта в зигзагообразном режиме в пределах 85-120 м;

в) сокращение продолжительности процесса сушки зернового продукта в пределах 2,0-2,2 мин за один пропуск через зерносушилку;

г) большая часть порядка 2/3 объема общего потока зернового продукта просеивается через отверстия, выполненные в материальной плоскости поверхности полки, в виде разреженной пространственной россыпи на поверхность нижней кольцевой полки 4, а остальная, порядка 1/3, часть объема общего потока зернового продукта осыпается с граничного края кольцевой полки по круговому периметру сплошным вертикальным слоем в виде шатра также на поверхность наклонной нижней кольцевой полки 4.

По наклонной нижней кольцевой полке 4 общий поток зернового продукта продвигается также с замедленной скоростью и также в радиальном, но теперь уже в обратном направлении, т.е. в сторону к центральной вертикальной оси, при этом также большая часть зернового продукта порядка 2/3 объема общего потока зернового продукта снова просеивается через отверстия, выполненные в материальной плоскости наклонной поверхности нижней кольцевой полки на поверхность верхней кольцевой полки 3 последующей пары, а остальная порядка 1/3 часть объема общего потока зернового продукта осыпается через переточные течки 5 также на поверхность верхней кольцевой полки 3 последующей пары.

На этом фазовая цикличность движения потока зернового продукта в зигзагообразном режиме, в первой начальной паре попарно и зеркально расположенных кольцевых полок завершается формированием потоков в виде четырех разновидностей форм движения зернового продукта, ведется в процессе последующей работы технологического режима, например до восьмой (из общего количества пар кольцевых полок, принятых предложенным изобретением, равным, например, десяти) пары, на которой и прекращается движение одной части потока зернового продукта, конкретно в виде разреженной пространственной россыпи, а с девятой последующей пары кольцевой полки включается дополнительно еще технологический процесс обработки зернового продукта, который осуществляется одновременно и параллельно с процессом сушки, конкретно процесс просеивания в виде разреженной пространственной россыпи заменяется технологическим процессом очистки зернового продукта от семян сорных трав и других мелких включений, который затем ведется до конечной стадии сушки. Для этой цели в материальной плоскости поверхности последующих конечных, например, двух пар кольцевых полок выполнены отверстия размерами, несколько меньшими размеров зерновок зерновых продуктов, через которые и обеспечивается свободное выпадение семян сорных трав и других мелких включений с последующим удалением в бункер отходов.

В результате четырехкратного изменения разновидностей форм движения потока зернового продукта на каждой паре кольцевых полок осуществляется интенсивное перемешивание зерна в процессе движения в объеме зерносушилки по всей длине технологической линии, что существенно ускоряет процесс сушки.

Интенсивный режим движения потока зернового продукта в виде четырех разновидностей форм движения при интенсивном перемешивании в объеме сушильного агрегата зерносушилки подвергается интенсивному воздействию агентом сушки по всему объему, для этой цели на горизонтальных отметках по круговому периметру и в высотном отношении поярусно установлены вентиляторы 9, работающие в режиме нагнетания.

При таком способе технологического режима сушки зернового продукта на процесс ускорения сушки существенное воздействие кроме только температурного параметра, применяемого в известных способах, оказывают дополнительно еще два новых технологических фактора:

включается в процесс ускорения сушки зернового продукта воздействие эффекта эжекции, который в большей мере способствует удалению влаги из зерна, особенно капиллярной;

обеспечивается эффективное повышение процесса сушки зернового продукта путем повышения потенциала сушки, конкретно путем повышения перепада парциальных давлений (пара у поверхности зерна и пара в окружающей среде).

Температура сушильного агента используется дифференцированно поярусно, в широком интервале по всему объему сушильного агрегата зерносушилки, порядка 400oC в начальной стадии сушки и необходимой минимальной, порядка 20oC, в конечной стадии сушки, конкретно по мере снижения влажности зернового продукта в процессе сушки соответственно уменьшают температуру сушильного агента до нормативно оптимальных величин, при которых гарантированно достигаются базисные кондиции влажности 14%, при этом исключается процесс охлаждения.

Процесс удаления витающих сорных компонентов зернового продукта осуществляется при помощи отработавшего воздушного потока - агента сушки через вентиляционные проемы 2, выполненные в стенке вертикальной полой трубы 1, по внутренней полости которой обеспечивается удаление наружу отработавшего сушильного агента, по всему объему сушильного агрегата - зерносушилки.

Зерносушилка может работать в режиме сушки и очистки одновременно, например, четырех различных культур и сортов, для этой цели в конструкциях надсушильного бункера 7 и зерносушилки выполнены вертикальные перегородки (не показаны), которыми и разделяют объемы на четыре автономные секции. Каждая секция снабжена автономными погрузочными 8 и разгрузочными 6 устройствами. Загрузка и обработка каждой культуры или сорта осуществляется по индивидуальным нормативным режимам и не зависит от смежных технологических процессов сушильного агрегата.

По завершении обработки каждой в отдельности культуры или сорта немедленно, без какой-либо дополнительной перестройки, включают на обработку любую другую культуру или сорт. Такая работа технологического процесса особенно необходима в период сезона уборки урожая зерновых культур и послеуборочной обработки зерновых в хозяйствах.

Зерносушилка технологично увязана с помещениями для хранения зерна бункерного типа, поэтому непрерывный поток просушенного зернового продукта через выгрузные устройства 6 транспортируется в складские помещения для последующей обработки и хранения.

Технико-экономическая эффективность предложенных способа сушки зернового продукта и устройства для его осуществления достигается повышением эффективности способа сушки, конкретно значительно существенным увеличением производительности зерносушилки, составляющей порядка 1200-1800 т/ч., по сравнению с проектной производительностью известных зерносушилок, составляющих порядка 16-50 т/ч., при 3-4-разовом пропуске через сушилку и снижении влажности за один пропуск на 6%, и времени пребывания зерна в сушильной шахте в минутах (при проектной производительности) в пределах 31-92 мин и в охладительной в пределах 10-46 мин.

Общее время пребывания зерна в шахте составляет в пределах 41-138 мин (Мельник Б. И., Малин Н.И. с. 22, 23, табл. 3) и (Киреев М.В. и др., с. 99, табл. 23).

Фактическая же производительность при влажности зерна в пределах 24-30% снижается практически вдвое и составляет порядка 8-10 т/ч. (Киреев М.В. и др. с. 96-120).

Таким образом, производительность предложенной изобретением зерносушилки по сравнению с известными гарантированно может превышать более чем в 100-120 раз.

Разработано существенно упрощенное техническое решение конструкции сушильного агрегата, конкретно зерносушилки, состоящей из трех простых типоразмеров конструктивных элементов:

вертикальной полой трубы с внутренним диаметром порядка 1,0-1,2 м и двух кольцевых полок;

верхней - радиусом порядка 3,0 м;

нижней - радиусом порядка 3,5 м, в материальной плоскости.

Эффективное техническое решение конструкции зерносушилки и в связи с этим эффективное решение технологического процесса сушки зернового продукта позволяют применить эффективное воздействие интенсивным воздушным потоком - агентом сушки при существенном повышении температуры и поярусном дифференцированном использовании в пределах 400-20oC.

Оптимальное качество обработки зернового продукта достигается осуществлением мягкого режима технологического процесса, обеспечивающего нормативную сушку до базисных кондиций 14% при одноразовом пропуске через сушильный агрегат независимо от степени влажности зернового продукта, что исключает травмирование зерна, причем исключается возможность запаривания, перегрева и загорания зернового продукта, а также полностью отпадает необходимость процесса охлаждения, что позволяет значительно сократить расход энергоресурсов, при этом надежно обеспечивается сохранение высоких природных биологических качеств обработанного зернового продукта, продовольственного и семенного.

Надежность работы технологического процесса сушки достигается уникальностью технического решения конструкции зерносушилки, содержащей минимальное количество типоразмеров деталей конструкций.

Итак, эффективное техническое решение конструкции зерносушилки гарантированно надежно обеспечивает уникально упрощенную, но более эффективную технологию сушки зернового продукта, который под действием сил гравитации движется в зигзагообразном режиме в виде четырех разновидностей форм движения элементов потока при интенсивном перемешивании, обеспечивающем протяженность технологической линии в пределах 85-120 м, при интенсивном воздействии стабильно свежим, ненасыщенным влагой, агентом сушки, при температуре нагрева в широком интервале в пределах 400-20oC по всему объему сушильного агрегата.

Указанные параметры технико-экономической эффективности позволяют обеспечить непрерывность работы технологического процесса послеуборочной обработки зерновых культур в хозяйствах во всепогодных условиях и этими мерами сократить сроки уборки урожая злаковых до естественно необходимой нормы в 10-14 дн вместо фактических 40-44 дн, при этом значительно сокращаются потери зерна.

Конкретно, если 40-45 млн.т зерна ежегодных потерь реализацией предложенного изобретения может быть сохранено дополнительно, например, 35-40 млн. т зерна ежегодно, уверенно можно считать - цель достигается.

Главной особенностью современного этапа технического переоснащения зерновой отрасли на промышленную основу - освоение поточных способов производства, внедрение поточных технологий послеуборочной обработки зерна комплексом специализированных машин, основным агрегатом которого является зерносушилка, а также отпадает необходимость применения ущербных процессов обработки и соответственно оборудования, например:

охлаждения зернового продукта после сушки;

использование открытых площадок для временного хранения влажного зерна;

бункеров активного вентилирования.

Предлагаемое устройство для сушки зерна изготовлено из конструкционных композитных жаростойких пластполимерных материалов, существенное достоинство которых состоит в высокой прочности, легкости конструктивных элементов, деталей и узлов, простоте изготовления, монтажа, эксплуатации, долговечности, гигиеничности для злаковых культур, потребительской доступности и удобной транспортабельности всеми видами транспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗЕРНОСУШИЛЬНЫЙ АГРЕГАТ | 1999 |

|

RU2146032C1 |

| Комплекс для послеуборочной обработки и хранения зернового материала | 2019 |

|

RU2730185C1 |

| Способ сушки семян и зерна и устройство для его осуществления | 2017 |

|

RU2645764C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2519809C1 |

| ЗЕРНОСУШИЛКА | 2000 |

|

RU2170399C1 |

| СПОСОБ АВТОМАТИЗАЦИИ УПРАВЛЕНИЯ ЭКСПОЗИЦИЕЙ СУШКИ ЗЕРНА В ВЫСОКОТЕМПЕРАТУРНЫХ СУШИЛКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2667250C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472085C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СУШКИ СЕМЯН И ЗЕРНА | 2012 |

|

RU2508512C2 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ И ВЕРТИКАЛЬНАЯ СУШИЛЬНАЯ КАМЕРА | 2004 |

|

RU2267067C2 |

| АВТОМАТИЧЕСКАЯ ЭНЕРГОСБЕРЕГАЮЩАЯ ЗЕРНОСУШИЛКА | 2008 |

|

RU2396497C2 |

Использование: в послеуборочной обработке урожая зерновых культур и последующем хранении зерна. Сущность изобретения: в сушке зернового продукта при движении его сверху вниз под действием сил гравитации и разделении потока на четыре составляющих: пространственный разреженный поток; радиальный наклонный поток; внутренний и внешний вертикальные кольцевые потоки, что обеспечивает интенсивное перемешивание зерна. При этом осуществляют подачу сушильного агента в радиальном направлении в сторону центральной оси с температурой от 20 до 400oC. Одновременно производят очистку зернового потока от примесей. При необходимости осуществляют обработку четырех различных культур или сортов зерновых. Устройство для сушки зернового продукта содержит зерносушильный агрегат, в котором на вертикальной полой трубе попарно установлены кольцевые полки, выполненные в виде перфорированных чаш, направленных друг к другу, вентиляторы, работающие в режиме нагнетания. В вертикальной полой трубе выполнены проемы для выхода сушильного агента с примесями. Зерносушильный агрегат выполнен в виде четырех автономных секций. 2 с.п. ф-лы, 1 ил.

| Лебедев В.Б | |||

| Обработка и хранение семян | |||

| - М.: Колос, 1983, с.48-51. |

Авторы

Даты

1998-08-10—Публикация

1996-09-23—Подача