Изобретение относится к автоматизации процесса сушки зерна и может быть использовано в сельском хозяйстве при сушке капиллярно-пористых коллоидных материалов в высокотемпературных сушилках.

Техническая реализация средств измерения влажности зерна в потоке с целью автоматизации управления экспозицией сушки зерна требует разработки прямых методов измерения, реализуемых автоматическими приборами (влагомерами). В настоящее время, и последние не менее чем полвека, для таких измерений применялись и применяются методы, опирающиеся на изменение физических характеристик зерна при изменении его влажности [1, 2, 3, 4]. К числу таких физических характеристик относятся: а) электропроводность (кондуктометрические (КМ) влагомеры); б) диэлектрическая проницаемость и диэлектрические потери в высокочастотном поле (диэлькометрические (ДЭ) или емкостные влагомеры или ВЧ влагомеры); в) ослабление энергии сверхвысокочастотного поля (СВЧ влагомеры); г) поглощение и отражение инфракрасного излучения (ИК влагомеры на основе инфракрасной спектрометрии); д) величина резонансного пика поглощения электромагнитной энергии, обусловленного магнетизмом ядер (влагомеры ядерного магнитного резонанса, ЯМР влагомеры); е) поглощение водой рентгеновского излучения (рентгеновские влагомеры); ж) поглощение водой - и - излучения, рассеивание нейтронов (радиационные влагомеры).

Существует множество поточных влагомеров зерна, выпускаемых серийно. Поточные влагомеры зерна имеют следующие недостатки: высокую погрешность измерений, трудность установки, высокую стоимость, большие размеры и массу.

В связи с тем что поточные влагомеры имеют высокую стоимость, погрешности измерений от 1% до 3% и выше, особенно при изменяющихся условиях эксплуатации - параметрах поступающего зернового вороха на сушку, окружающей среды, при переходе на обработку с одной культуры на другую, то при их эксплуатации неизбежно снижение качества и повышение себестоимости сушки капиллярно - пористых коллоидных материалов, к которым относится зерно, семена трав, масличных культур.

Наиболее близким прототипом предлагаемого изобретения в части способа автоматизации управления экспозицией сушки зерна в высокотемпературных сушилках является способ контроля и управления окончанием сушки капиллярно - пористых коллоидных материалов [5], основанный на кинетике протекания процесса сушки, законе изменения температуры материала при его обезвоживании [6]. Способ реализуется при одновременном контроле температуры нагрева материала по всей длине сушильной камеры, значения которой передаются в микроконтроллер с целью их обработки и получения математических зависимостей изменения температуры от времени сушки, анализа кривых с помощью известных методик - определение периодов сушки материала в сушилке, а значит, и управление их продолжительностью путем изменения скорости смещения материала по сушилке, а также расхода, влажности и температуры сушильного агента.

Недостатком данного способа является то, что не описывается процесс обработки данных, не понятно как данный способ можно реализовать на практике, устанавливать оптимальный режим работы сушилки и определять кондиционную влажность зерна. К недостаткам также следует отнести то, что расход и температура агента сушки для конкретного типа высокотемпературной зерносушилки устанавливается строго на определенном уровне в зависимости от культуры и назначения зерна, поэтому управлять следует только экспозицией сушки.

Техническая задача изобретения заключается в обеспечении качественной сушки, вследствие отсутствия возможности перегрева зерна во время сушки, в экономии энергоресурсов от исключения возможности перерасхода энергии от пересушки или недосушки зернового материала.

Способ автоматизации управления экспозицией сушки зерна в высокотемпературных сушилках, при одновременном контроле температуры нагрева материала по всей длине сушильной камеры, значения которой передаются в микроконтроллер отличающийся тем, что периодически аппроксимируются полиномом третьей степени данные с температурных датчиков, установленных по всей длине сушильной камеры, находиться производная функция второго порядка и определяется критическая точка второго порядка с целью получения данных о местоположении зерна имеющего кондиционную влажность, и сопоставления полученного результата с максимальной длинной пути зерна по сушильной камере.

Поставленная задача решается тем, что предлагаемый способ автоматизации управления экспозицией сушки зерна в высокотемпературных сушилках за счет отличительных признаков обеспечивает необходимое время температурного воздействия агента сушки на зерно, повышение надежности, качества процесса сушки и снижение энергозатрат на сушку зерна.

Заявленный способ поясняется фиг. 1-8

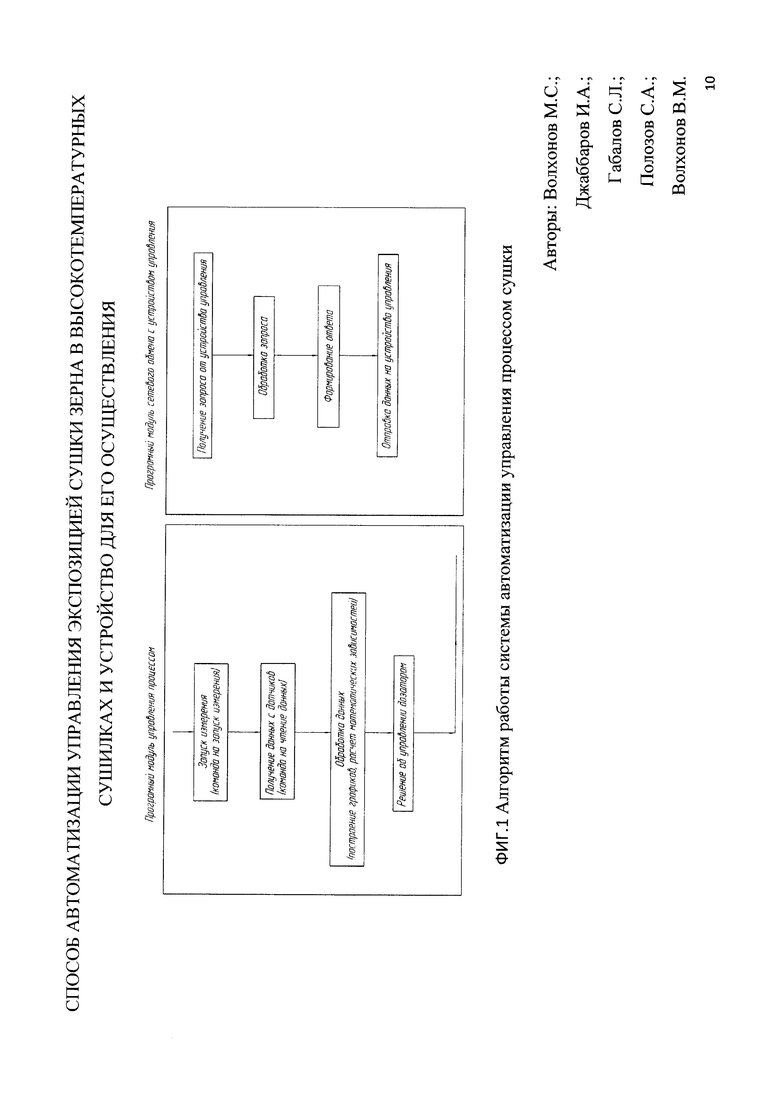

На фиг. 1 показан алгоритм работы системы автоматизации управления процессом сушки.

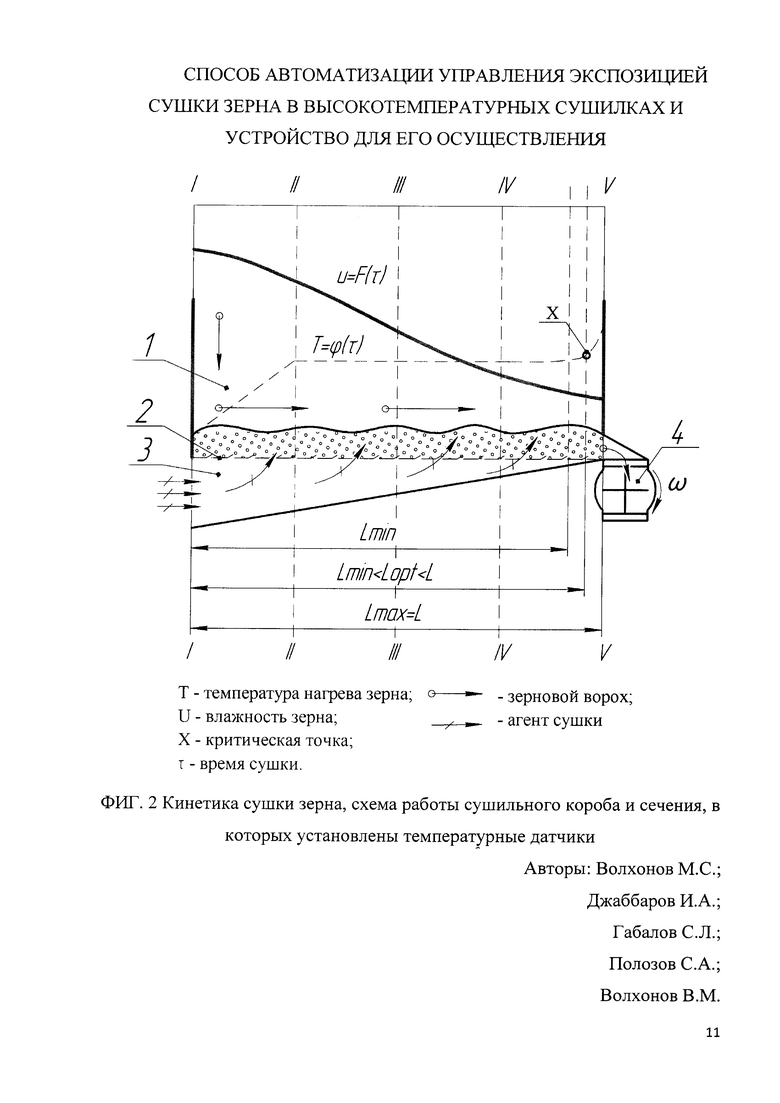

На фиг. 2 представлена кинетика сушки зерна, схема работы сушильного короба и сечения, в которых установлены температурные датчики.

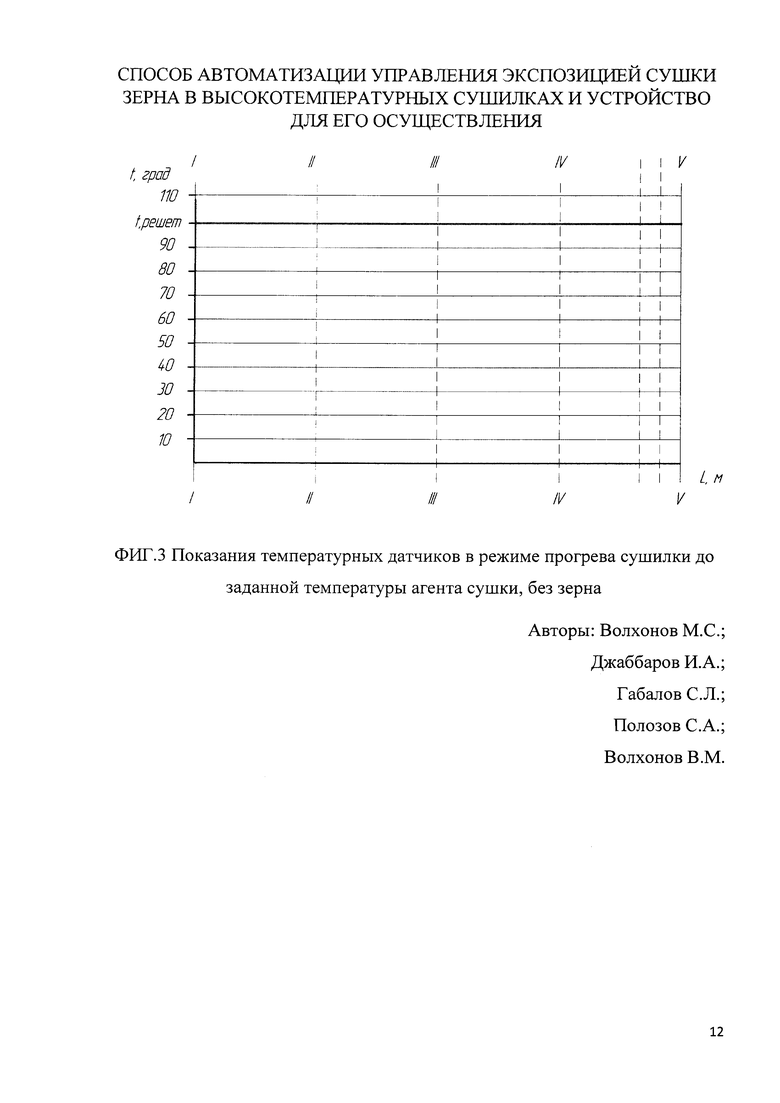

На фиг. 3 представлены показания температурных датчиков в режиме прогрева сушилки до заданной температуры агента сушки, без зерна.

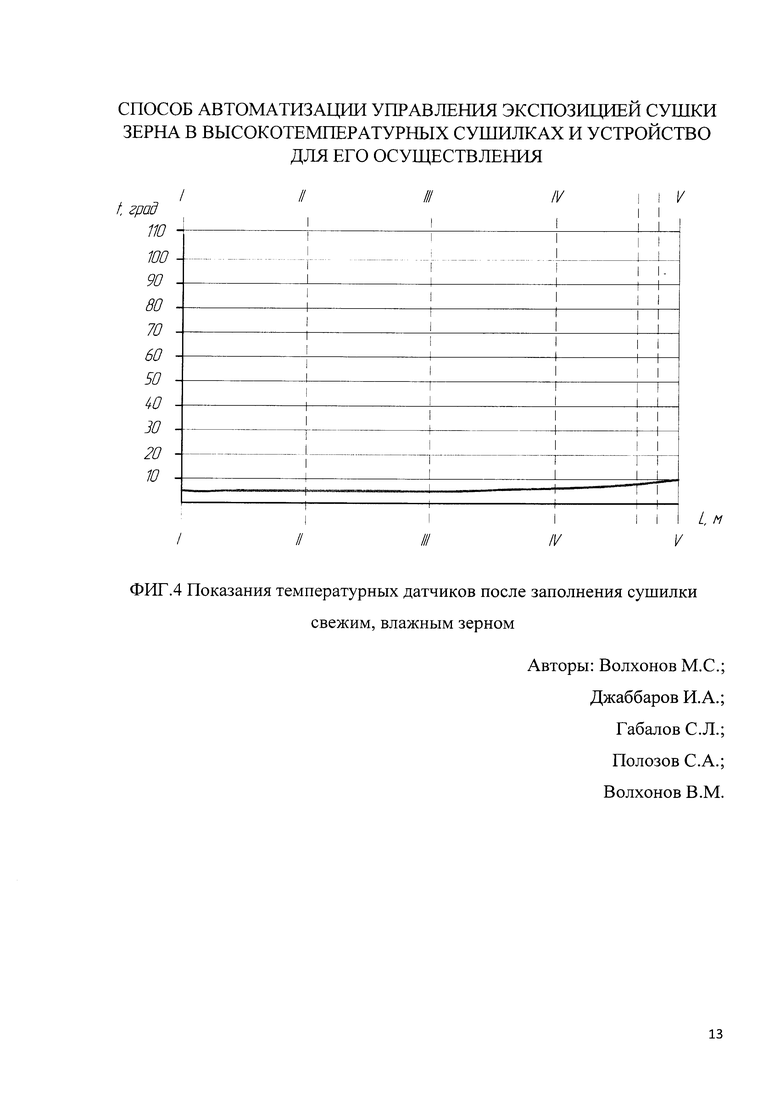

На фиг. 4 представлены показания температурных датчиков после заполнения сушилки свежим, влажным зерном.

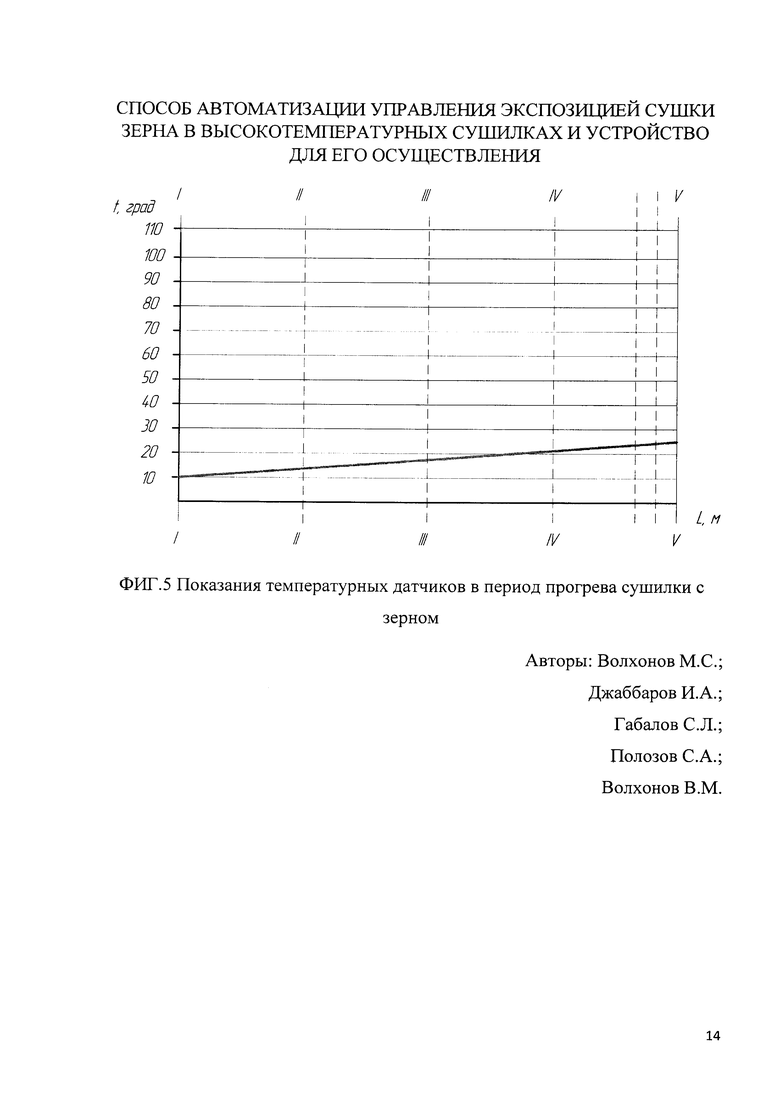

На фиг. 5 представлены показания температурных датчиков в период прогрева сушилки с зерном.

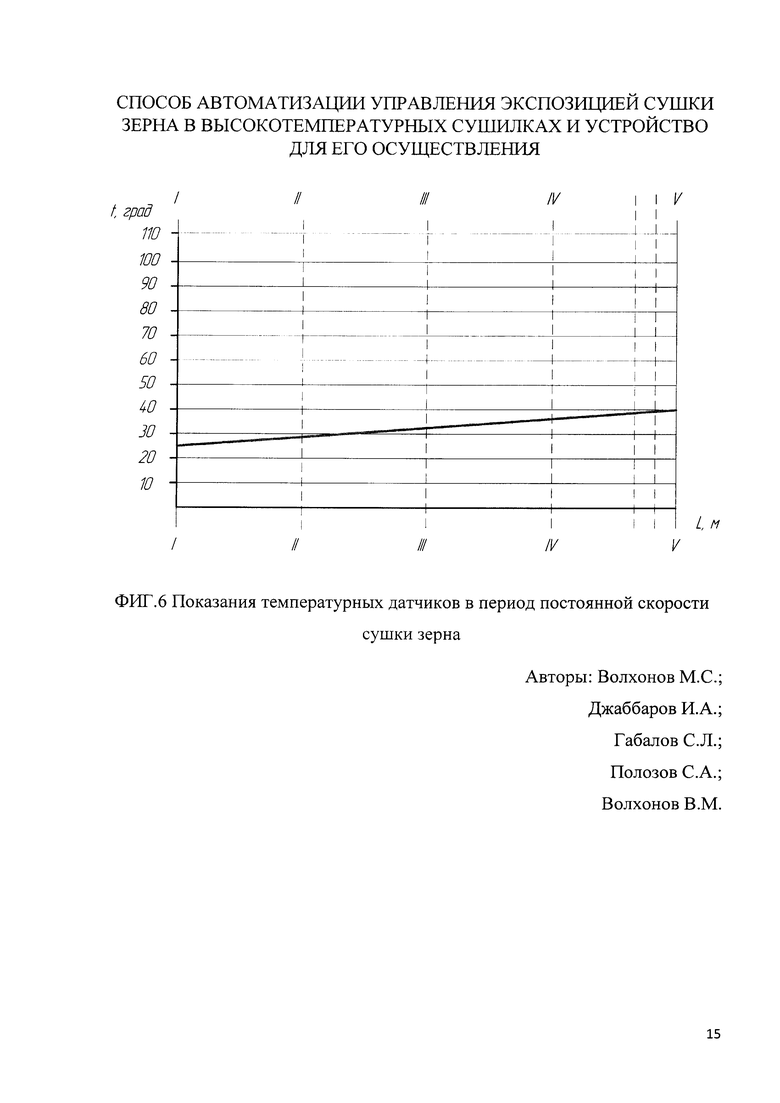

На фиг. 6 представлены показания температурных датчиков в период постоянной скорости сушки зерна.

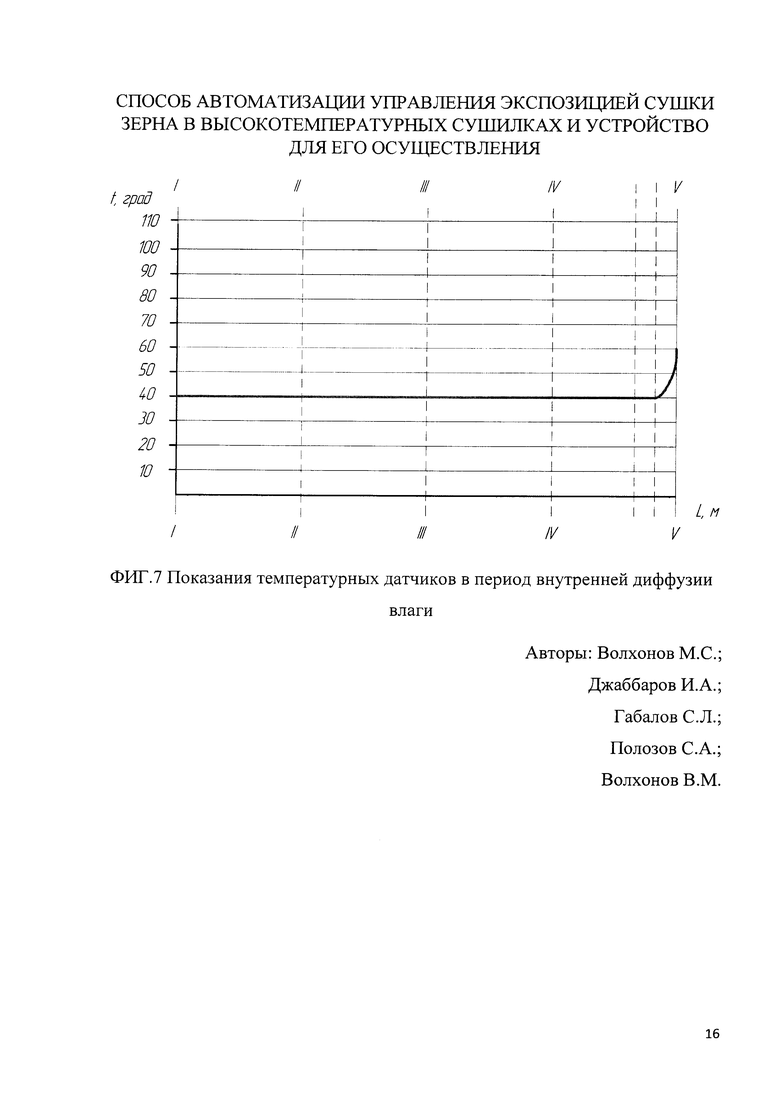

На фиг. 7 представлены показания температурных датчиков в период внутренней диффузии влаги.

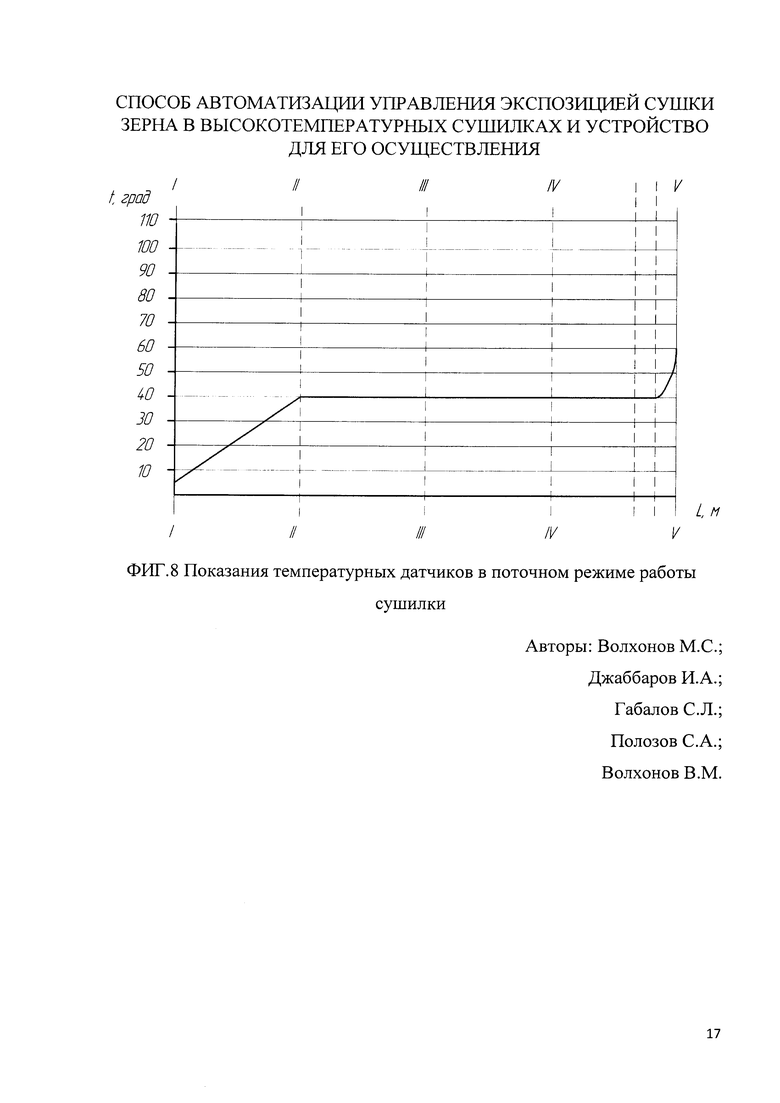

На фиг. 8 представлены показания температурных датчиков в поточном режиме работы сушилки.

Для того чтобы сушилка (фиг. 1) вышла на поточный режим, необходимо запустить теплогенератор и прогреть ее до рабочей температуры. Тогда температурные датчики будут показывать температуру решет (фиг. 3), равной температуре агента сушки. Затем в сушилку загружается зерно через надсушильный бункер 1. Агент сушки из внутреннего распределительного короба 2, проходя через перфорированную перегородку 3, воздействует на зерно и смещает его ровным слоем вдоль перфорированной перегородки в сторону дозатора 4, температурные датчики фиксируют температуру поступающего, не прогретого зерна (фиг. 4). Зерно по мере сушки прогревается (фиг. 5), по окончании периода прогрева его температура стабилизируется (фиг. 6). При достижении зерном кондиционной влажности поверхность зерновок обезвоживается - происходит температурный скачек (фиг. 7) из-за отсутствия на поверхности зерновок влаги их охлаждающей. В это время производится выгрузка высушенного материала при помощи дозатора 4, одновременно загружается свежая порция зерна. При этом, регулируя скорость ротора дозатора 4, добиваются, чтобы путь зерна и длина сушильной камеры совпадали, стремясь к Lopt, а колебания его были в допуске от Lmin до Lmax. На фиг. 3 - фиг. 7 приведены показания датчиков температуры поверхности зерна в периодическом режиме сушки (дозатор 4 не работает), на фиг. 8 - в поточном.

Данный способ автоматизации управления экспозицией сушки зерна в высокотемпературных сушилках позволяет автоматизировать управление экспозицией сушки зерна, повысить качество его сушки, снизить энергозатраты.

Известно устройство для осуществления автоматического контроля влажности зерна в потоке зерносушилки [7], которое состоит из: корпуса с емкостным датчиком - влагомером, соединенным с измерительной схемой индикаторного блока, микропроцессор и блок коррекции, обратные связи микропроцессора, связанные с приводом зерносушилки, и дисплей с блоком выбора контролируемой зерновой культуры, связанный с микропроцессором.

Недостатком устройства является емкостной датчик - влагомер, т.к. принцип работы датчика основан на изменении диэлектрической проницаемости объекта измерения. Диэлектрическая проницаемость сухого вещества обычно составляет 2…5, а диэлектрическая проницаемость воды - 81. Используя емкостной влагомер измеряется емкость конденсатора, диэлектриком у которого служит исследуемый материал, и диэлектрическая проницаемость которого будет зависеть от его влажности. Поскольку при сушке зерна происходит перераспределение влаги из внутренних слоев наружу, емкостной датчик будет работать с погрешностью - измерять только наружную влажность объекта.

Техническая задача изобретения заключается в создании устройства для автоматизации управления экспозицией сушки зерна в высокотемпературных сушилках, поддержания кондиционной влажности зерна на выходе из сушилки и снижение энергозатрат на послеуборочную обработку материала.

Устройство автоматического контроля влажности зерна в потоке зерносушилки, содержащее корпус с датчиком, соединенным с измерительной схемой индикаторного блока, микропроцессор и блок коррекции, обратные связи микропроцессора, связанные с приводом зерносушилки, дозатор и дисплей с блоком выбора контролируемой зерновой культуры, связанный с микропроцессором отличающееся тем, что для работы системы используются температурные датчики, следящие за изменением температуры зерна на пути зерна по сушильной камере, при этом дозатор регулирует скорость смещения зерна в сушильной камере по результатам измерения температуры.

Поставленная задача решается тем, что предлагаемое устройство за счет отличительных признаков обеспечит необходимое время температурного воздействия агента сушки на зерно, снижение энергозатрат на сушку и повышение качества зерна.

Сущность заявленного устройства поясняется фиг. 1 Устройство автоматизации управления экспозицией сушки зерна отправляет измерительным датчикам команду на выполнение измерения. Через время, которое необходимо для преобразования температуры в цифровой код, пульт поочередно производит считывание с датчиков результатов измерения. Полученные данные подвергаются математической обработке, по результатам которой осуществляется управляющее воздействие на дозатор, который регулирует скорость смещения зерна в сушильной камере - время температурного воздействия агента сушки на зерно. Затем, через требуемый интервал времени, процесс повторяется заново.

Использованная литература

1. Секанов Ю.П. Влагометрия сыпучих и волокнистых растительных материалов. - М.: ВИМ, 2001. - 189 с.

2. Пикерсгиль А.А. Исследование поточных датчиков влажности: Дис… канд. техн. наук: 05.13.07. - Одесса, 1965. - 202 с.

3. Федоткин И.М., Клочков В.П. Физико-технические основы влагометрии в пищевой промышленности. - К.: «Техника», 1974. - 320 с.

4. Теория и практика экспрессного контроля влажности твердых и жидких материалов / Кричевский Е.С., Бензарь В.К., Венедиктов М.В. и др. (под общ. ред. Е.С. Кричевского). - М.: «Энергия», 1980. - 240 с.

5. Волхонов М.С., Габалов С.Л., Джаббаров И.А., Волхонов В.М. Обоснование способа контроля и управления окончанием сушки капиллярно - пористых коллоидных материалов. Труды Костромской государственной сельскохозяйственной академии. - Выпуск 84. - Караваево: Костромская ГСХА, 2016. - 146 с.

6. Кинетика процесса сушки [Электронный ресурс]: - Электронные данные. - Режим доступа: http://www.studfiles.ru/preview/5050906/page:56/

7. Патент 2277212 С1, Российская Федерация, МПК F26B 25/22. Способ автоматического контроля влажности зерна в потоке зерносушилки и устройство для его осуществления // В.П. Козлов, А.С. Ращуков, А.Ф. Ежов, В.Н. Гнеденко.; заявитель и патентообладатель Открытое акционерное общество «Тверьсельмаш». - Заявка: 2004130204/06, 14.10.2004; опубликовано: 27.05.2006, бюл. №15.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления зерносушилкой и устройство для его осуществления | 2017 |

|

RU2656531C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ВЛАЖНОСТИ ЗЕРНА В ПОТОКЕ ЗЕРНОСУШИЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277212C1 |

| ДАТЧИК-ВЛАГОМЕР | 2004 |

|

RU2273018C1 |

| ЗЕРНОСУШИЛКА | 2007 |

|

RU2338984C1 |

| СПОСОБ КОНТРОЛЯ СУШКИ ЗЕРНОВОГО МАТЕРИАЛА | 2004 |

|

RU2282844C2 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2135916C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ТЕРМОВЛАЖНОСТНЫХ ХАРАКТЕРИСТИК ЗЕРНА ПРИ ЕГО СУШКЕ И ХРАНЕНИИ | 2005 |

|

RU2303213C1 |

| Устройство для измерения влажности зерна в шахтной зерносушилке | 1979 |

|

SU855465A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ ЗЕРНА | 2012 |

|

RU2510479C1 |

| ЗЕРНОСУШИЛКА | 2007 |

|

RU2345300C1 |

Изобретение относится к автоматизации процесса сушки зерна и может быть использовано в сельском хозяйстве при сушке капиллярно-пористых коллоидных материалов в высокотемпературных сушилках. Способ автоматизации управления экспозицией сушки зерна в высокотемпературных сушилках, при котором периодически аппроксимируются полиномом третьей степени данные с температурных датчиков, установленных по всей длине сушильной камеры, находится производная функция второго порядка и определяется критическая точка второго порядка с целью получения данных о местоположении зерна, имеющего кондиционную влажность, и сопоставления полученного результата с максимальной длиной пути зерна по сушильной камере. Также представлено устройство для осуществления способа. Изобретение позволяет обеспечить качественную сушку, вследствие отсутствия возможности перегрева зерна во время сушки, а также приводит к экономии энергоресурсов в результате исключения возможности перерасхода энергии от пересушки или недосушки зернового материала. Поставленная задача решается тем, что для работы системы автоматизации используются температурные датчики, следящие за изменением температуры зерна на его пути по сушильной камере. 2 н.п. ф-лы, 8 ил.

1. Способ автоматизации управления экспозицией сушки зерна в высокотемпературных сушилках, при одновременном контроле температуры нагрева материала по всей длине сушильной камеры, значения которой передаются в микроконтроллер, отличающийся тем, что периодически аппроксимируются полиномом третьей степени данные с температурных датчиков, установленных по всей длине сушильной камеры, находится производная функция второго порядка и определяется критическая точка второго порядка с целью получения данных о местоположении зерна, имеющего кондиционную влажность, и сопоставления полученного результата с максимальной длинной пути зерна по сушильной камере.

2. Устройство автоматического контроля влажности зерна в потоке зерносушилки, содержащее корпус с датчиком, соединенным с измерительной схемой индикаторного блока, микропроцессор и блок коррекции, обратные связи микропроцессора, связанные с приводом зерносушилки, дозатор и дисплей с блоком выбора контролируемой зерновой культуры, связанный с микропроцессором, отличающееся тем, что для работы системы используются температурные датчики, следящие за изменением температуры зерна на пути зерна по сушильной камере, при этом дозатор регулирует скорость смещения зерна в сушильной камере по результатам измерения температуры.

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ВЛАЖНОСТИ ЗЕРНА В ПОТОКЕ ЗЕРНОСУШИЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277212C1 |

| ВЛАГОМЕР | 2013 |

|

RU2572087C2 |

| Способ автоматического регулирования процесса сушки зерна и устройство для его осуществления | 1985 |

|

SU1483218A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЕРИОДОВ ПРОЦЕССА СУШКИ ЗЕРНИСТОГО ПРОДУКТА | 2014 |

|

RU2580451C2 |

Авторы

Даты

2018-09-18—Публикация

2017-05-24—Подача