Изобретение относится к полупроводниковым лазерам, в частности к конструкциям матриц лазерных диодов.

Изобретение может быть использовано для накачки твердотельных лазеров, в волоконно-оптической связи, лазерной обработке материалов, компьютерной технике, мониторинге окружающей среды, медицине.

Известны различные одномерные и двухмерные конструкции, объединяющие отдельные лазерные диоды в единый излучатель [1 - 4].

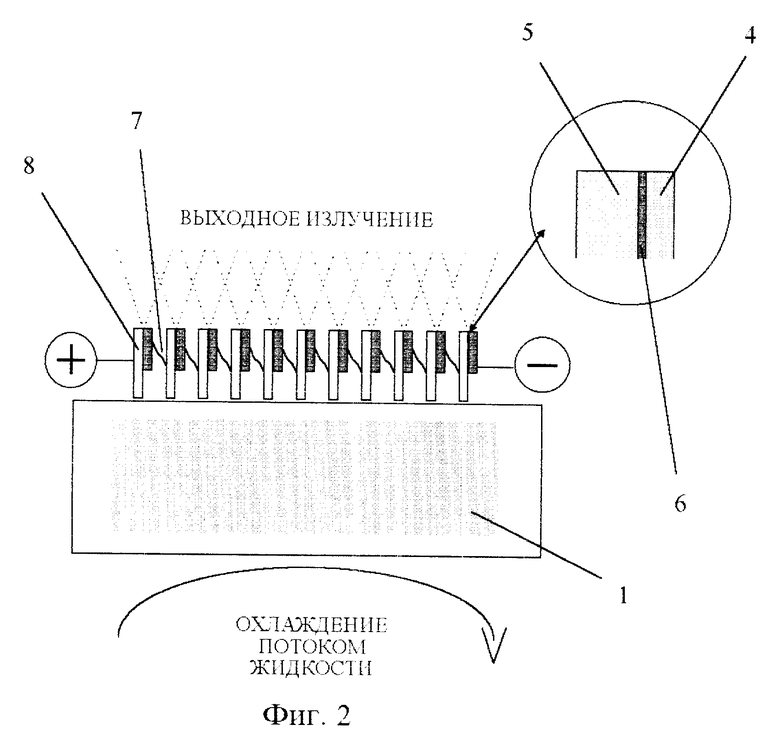

Известно, например, устройство [2], содержащее теплообменник 1 (фиг.1), лазерные диоды (линейки лазерных диодов) 2, припаянные к охлаждаемой плоской поверхности теплообменника, поворотные зеркала 3, направляющие лазерное излучение в требуемом направлении. В известном устройстве обеспечены благоприятные условия для эффективного отвода тепла от активной зоны лазерных диодов.

Однако известное устройство не обеспечивает достаточной плотности и однородности лазерного излучения, что не позволяет использовать его для накачки твердотельных лазеров.

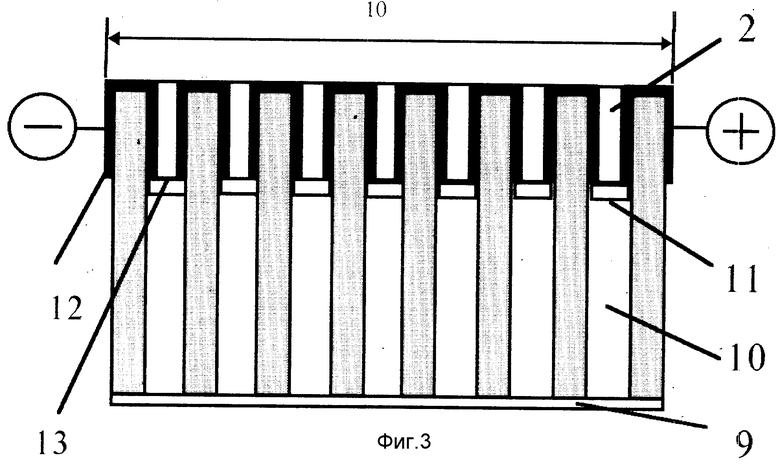

Наиболее близким к заявляемой матрице лазерных диодов является устройство, предложенное в работе [3]. В известном устройстве лазерные диоды припаяны к боковым вертикальным поверхностям тонких прямоугольных призм 4 (фиг. 2), изготовленным на верхней охлаждаемой поверхности теплообменника 1.

Однако известная конструкция не позволяет получить высокую плотность лазерного излучения, т.к. она не обеспечивает удовлетворительного теплоотвода, требовательна к высокой точности расположения отдельных элементов. Лазерные диоды перегреваются и быстро выходят из строя. Известное устройство не технологично в изготовлении.

Технической задачей изобретения является повышение плотности и однородности излучения матрицы лазерных диодов, повышение эффективности теплообмена и долговечности работы устройства, обеспечение конструктивной возможности автоматизации процесса сборки на шаблоне и удешевление всей конструкции.

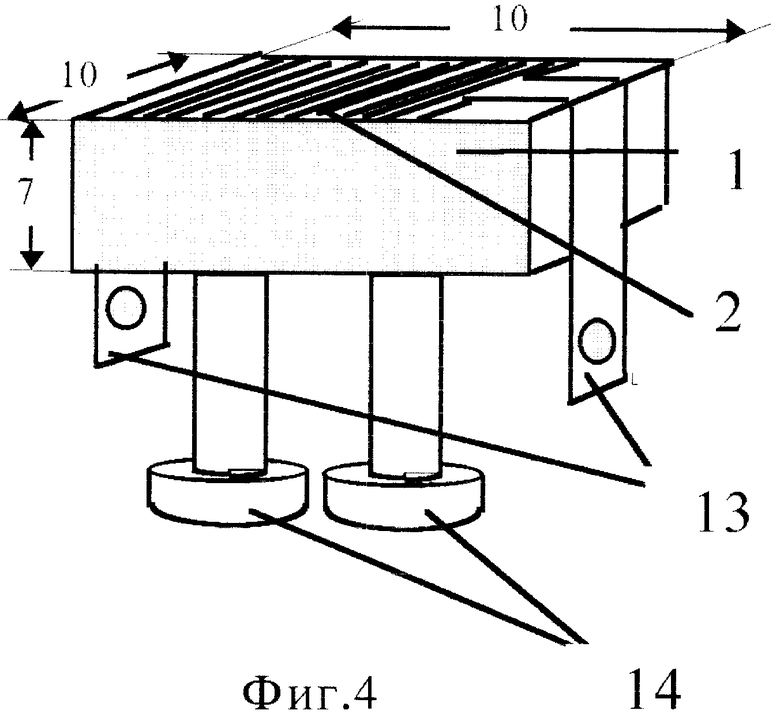

Для решения поставленной технической задачи матрица лазерных диодов изготовлена в виде набора теплоотводящих пластин 8 и линеек лазерных диодов 2, которые попеременно скреплены, например спаяны в единую микроканальную конструкцию (фиг. 3).

Сборка конструкции осуществлена таким образом, что верхние торцы охлаждающих пластин и излучающих поверхностей линеек лазерных диодов размещены практически в одной плоскости.

Теплоотводящие пластины размером 0,02•0,3•1 (см) в конкретной реализации изготовлены из высокотеплопроводного, не проводящего электрический ток материала, например BeO, SiC, алмаз. Это - для случая, когда конструкция охлаждается водой.

Для осуществления электрического контакта с поверхностями линеек лазерных диодов на теплоотводящие пластины в местах контакта и на верхней торцевой поверхности пластин нанесена электропроводящая металлическая пленка 12, материал - Mo, Ni, In, толщиной до 50 мкм (фиг. 3). Пленка металла, кроме того, выполняет роль шины, соединяющей противоположные поверхности теплоотводящих пластин, и осуществляет последовательное соединение всех линеек в матрице лазерных диодов. Выбранная толщина металлической пленки обеспечивает свободное пропускание рабочих токов до 100 A в импульсе длительностью 200 - 400 мс.

Нижние внутренние торцы линеек лазерных диодов содержат 100% отражающие покрытия 13 - зеркала, чтобы лазерное излучение было направлено вверх. Внутренние нижние торцы диодных линеек герметизированы прокладками 11, не проводящими электрический ток (фиг. 3). Поверхности теплоотводящих пластин отполированы до величины шероховатости не хуже 1 мкм.

Нижние торцы теплоотводящих пластин герметично закреплены (припаяны) на пластине-поддоне 9.

Теплообменник 1, таким образом, представляет собой единую микроканальную конструкцию с периодом расположения каналов 10 для охлаждающей жидкости по порядку величины близкой к толщине диодной линейки.

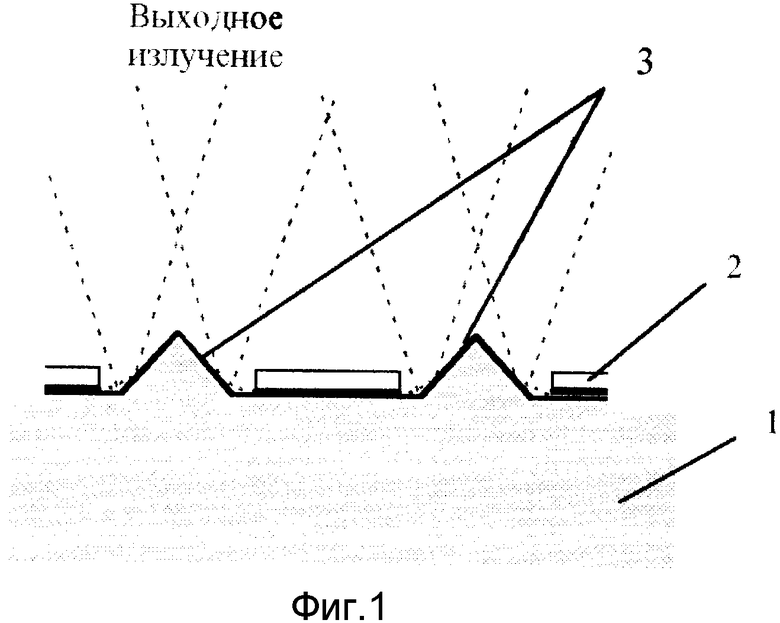

Матрица лазерных диодов с теплообменником установлена и закреплена, например, вклеена в корпус (фиг. 4), который содержит вводы для подачи и вывода охлаждающей жидкости 14 и контакты для подключения источника электрического питания 15. На длине 1 см можно разместить до 20 линеек лазерных диодов.

Если в качестве теплоотводящих использовать металлические пластины, то для охлаждения необходимо использовать непроводящие электрический ток жидкости, например, деионизированную воду.

На фиг. 1 изображена схема расположения линеек лазерных диодов на поверхности теплообменника - аналог [2], где 1 - теплообменник; 2 - лазерные диоды; 3 - поворотные зеркала.

На фиг. 2 приведена схема расположения линеек лазерных диодов на вертикальных поверхностях тонких прямоугольных призм - прототип, где 4 - GaAS- подложка; 5 - теплоотводящая пластина; 6 - активная зона лазерного диода; 7 - соединительные проводники, 8 - теплоотводящие пластины.

На фиг. 3 представлена схема предложенного устройства матрицы лазерных диодов - вид сбоку без корпуса, где 9 - пластина - поддон; 10 - каналы для охлаждающей жидкости; 11 - герметизирующая прокладка; 12 - электропроводная металлическая пленка; 13 - отражающее покрытие на торце лазерного диода (зеркало).

На фиг. 4 изображен общий вид предложенной матрицы лазерных диодов в собранном виде, где 14 - вводы для охлаждающей жидкости; 15 - контакты для подключения источника электропитания.

Матрица лазерных диодов работает следующим образом. Через вводы 14 и микроканальную систему матрицы лазерных диодов прокачивается охлаждающая жидкость, например, вода под заданным давлением и определенной температуре. Поскольку линейки лазерных диодов расположены на поверхности охлаждающих пластин и в непосредственной близости от потока охлаждающей жидкости, то обеспечивается эффективный отвод тепла от активной зоны лазерных диодов. На контакты 15 подается электропитание постоянного тока и соответствующего напряжения и мощности. Лазерное излучение выводится через верхнюю плоскость матрицы лазерных диодов.

Таким образом, предложенное устройство решает следующие технические задачи:

за счет плотной упаковки матрицы линейками лазерных диодов повышена плотность и однородность лазерного излучения;

за счет улучшения теплоотвода от активной зоны лазерных диодов повышена долговечность работы устройства;

конструктивно обеспечена возможность автоматизации процесса сборки матрицы лазерных диодов на шаблоне, что позволило уменьшить стоимость всего устройства.

Сопоставительный анализ предложенной матрицы лазерных диодов с аналогами и с прототипом и анализ других источников информации дает основание считать, что заявляемое устройство находится в соответствии с критерием "новизна".

При сравнении формулы изобретения с другими техническими решениями в данной области техники не обнаружено решений, обладающих сходными признаками и решающими аналогичные технические задачи, что позволяет сделать вывод о соответствии критерию "изобретательский уровень.

Стыкуя элементарные ячейки, которые в конкретной реализации использованы 1•1 см, можно изготовить матрицу лазерных диодов любого разумного размера.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ | 1996 |

|

RU2130221C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1994 |

|

RU2119704C1 |

| ИЗЛУЧАТЕЛЬНЫЙ МОДУЛЬ НА ОСНОВЕ ЛИНЕЙКИ ЛАЗЕРНЫХ ДИОДОВ (ВАРИАНТЫ) | 1998 |

|

RU2150164C1 |

| ТЕПЛООБМЕННИК ДЛЯ МОЩНЫХ ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 1999 |

|

RU2169977C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ДВУМЕРНОЙ МАТРИЦЫ ЛАЗЕРНЫХ ДИОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОННЕКТОР | 2020 |

|

RU2754393C1 |

| БЛОК ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ МНОГОКАНАЛЬНОГО ЛАЗЕРА | 1996 |

|

RU2107976C1 |

| МОЩНЫЙ ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР С НЕЛИНЕЙНОЙ МИКРОКАНАЛЬНОЙ СИСТЕМОЙ ОХЛАЖДЕНИЯ | 2007 |

|

RU2399130C2 |

| СВАРОЧНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ТРУБОПРОВОДА | 1994 |

|

RU2074799C1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНОЙ СВАРКИ ТРУБОПРОВОДОВ | 1994 |

|

RU2070494C1 |

| БЛОК ГЕНЕРАЦИИ ИЗЛУЧЕНИЯ ЛАЗЕРА С ПОПЕРЕЧНОЙ ПРОКАЧКОЙ ГАЗОВОГО ПОТОКА | 1996 |

|

RU2101816C1 |

Изобретение относится к полупроводниковым лазерам и может быть использовано для эффективной накачки твердотельных лазеров в волоконно-оптической связи, медицине и других областях техники. Технический результат изобретения - повышение плотности и однородности излучения матриц лазерных диодов, обеспечение конструктивной возможности упрощения электрической коммутации линеек диодов. Сущность изобретения: матрица лазерных диодов представляет собой попеременно закрепленные в одну общую конструкцию теплоотводящие пластины и линейки лазерных диодов. Теплоотводящие пластины непосредственно омываются охлаждающей жидкостью. Конструктивно обеспечено последовательное соединение линеек лазерных диодов. 4 ил.

Матрица лазерных диодов, содержащая линейки лазерных диодов, теплообменник и корпус с фланцами для входа и выхода охлаждающей жидкости и с контактами для подключения источника питания, отличающаяся тем, что она изготовлена в виде единой микроканальной конструкции, объединяющей линейки лазерных диодов, теплообменник и корпус и состоящей из набора теплоотводящих пластин толщиной порядка 250 мкм, изготовленных из высокотеплопроводного не проводящего электрический ток материала, между верхними концами которых последовательно и заподлицо установлены и припаяны линейки лазерных диодов, излучающими поверхностями направленные вверх, нижние поверхности которых между теплоотводящими пластинами герметизированы не проводящими электрический ток прокладками, причем теплоотводящие пластины в местах контакта их с поверхностями линеек лазерных диодов покрыты токопроводящими покрытиями толщиной 50 - 200 мкм, а нижние торцы теплоотводящих пластин закреплены и герметизированы с помощью фиксирующей пластины-поддона из не проводящего электрический ток материала, причем обеспечена параллельность между собой всех теплоотводящих пластин, проток охлаждающей жидкости по всем каналам и герметичность единой микроканальной конструкции.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, 48447851 А, 1989 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, 5128951 А, 1992 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, 749333 А, 1981 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, 876017 А, 1987. | |||

Авторы

Даты

1998-08-10—Публикация

1996-09-30—Подача