Изобретение относится к области полупроводниковых лазеров и, в частности, к конструкциям матриц лазерных диодов.

Изобретение может быть использовано для накачки твердотельных лазеров, в волоконно-оптической связи, лазерной обработке материалов, компьютерной технике, мониторинге окружающей среды, медицине и т.п.

Для увеличения суммарной мощности излучения отдельные лазерные диоды конструктивно оформляют в линейки и в матрицы диодных лазеров.

Известны различные одномерные и двухмерные конструкции, объединяющие отдельные лазерные диоды в единый излучатель [1-4].

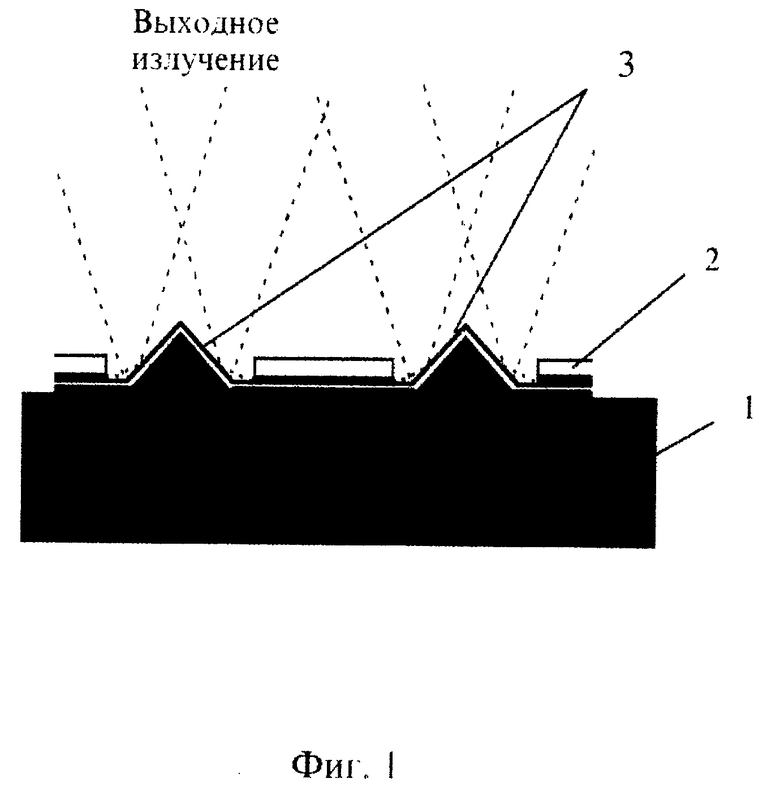

Известно, например, устройство [2], содержащее теплообменник 1 (фиг. 1), лазерные диоды 2, припаянные к охлаждаемой плоской поверхности теплообменника, поворотные зеркала 3, направляющие лазерное излучение в требуемом направлении. В известном устройстве обеспечены благоприятные условия для эффективного отвода тепла от поверхности лазерных диодов. Однако известная конструкция не позволяет получить высокую плотность излучения, т.к. она не обеспечивает удовлетворительного теплоотвода (мала площадь поверхности пирамиды, контактирующей с теплообменником), требовательна к высокой точности расположения отдельных элементов. Лазерные диоды перегреваются и быстро выходят из строя. Известное устройство не технологично в изготовлении.

Технической задачей изобретения является повышение плотности и однородности излучения матрицы лазерных диодов, повышение эффективности теплообмена и долговечности работы устройства, обеспечение конструктивной возможности упрощения способов электрической коммутации линеек лазерных диодов и удешевление всей конструкции за счет обеспечения возможности автоматизации процесса сборки.

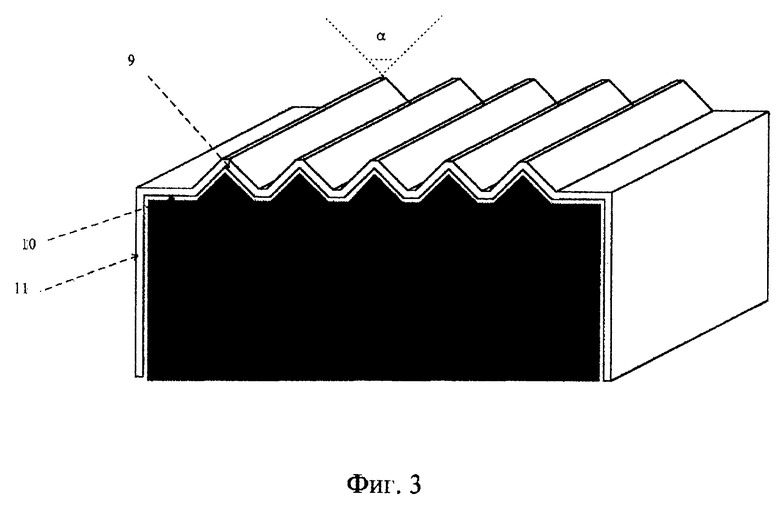

Для решения поставленной задачи непосредственно на поверхности охлаждаемого теплообменника изготовлены эквидистантно расположенные трапецеидальные призмы, выполненные как единое целое с теплообменником (фиг. 3-4). Теплообменник изготовлен по пористой [6] или микроканальной технологии [5] из высокотеплопроводного (лучше не проводящего электрический ток материала - BeO2, SiC, алмаз и т.п.), материала, на который нанесена выравнивающая пленка. Для осуществления электрического контакта между линейками лазерных диодов поверхность теплообменника металлизирована по приведенным ниже схемам (фиг. 5-7). К металлической пленке, образованной на гранях каждой трапецеидальной призмы, установлены (например, припаяны) линейки лазерных диодов. Поскольку лазерные диоды расположены вблизи охлаждаемой поверхности и на достаточно массивном основании трапецеидальной призмы, то обеспечивается хороший отвод тепла от активной зоны матрицы лазерных диодов, повышается мощность лазерного излучения и благодаря перекрытию световых потоков увеличивается суммарная яркость источника. При этом достигается разумный компромисс по плотности упаковки поверхности теплообменника лазерными диодами.

Сопоставительный анализ с прототипом и другими источника информации показывает, что заявляемая матрица лазерных диодов находится в соответствии с критерием "новизна".

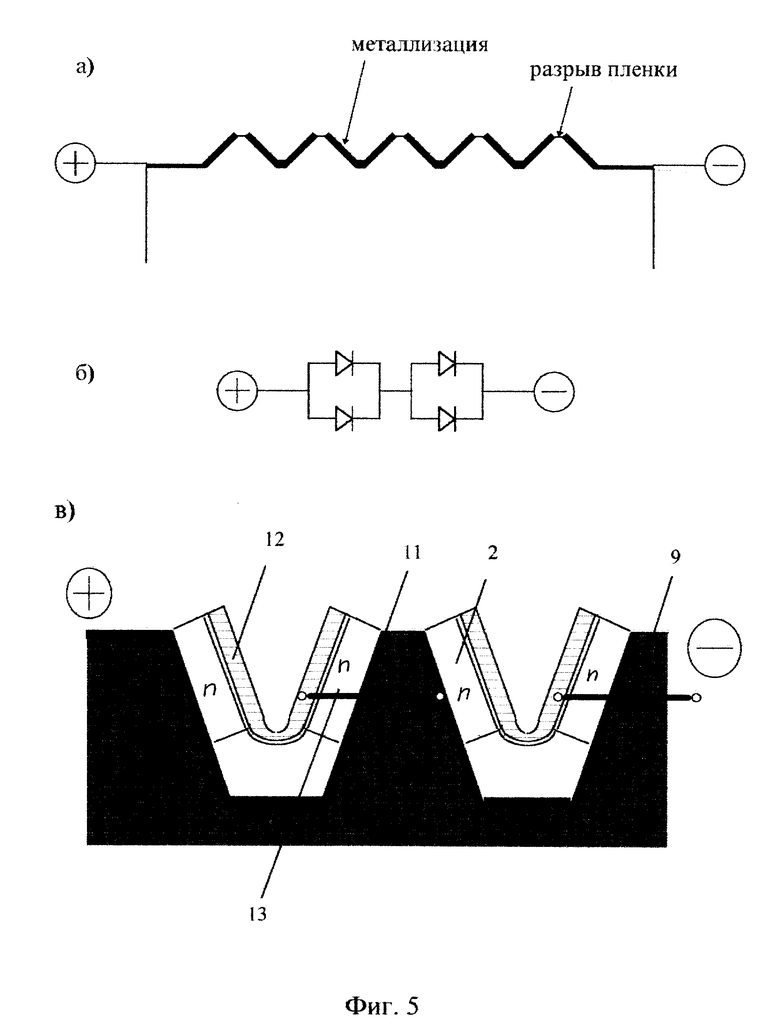

В зависимости от типа проводимости лазерных диодов использована либо последовательная, либо параллельно-последовательная схемы электрических соединений линеек лазерных диодов.

Если использованы линейки лазерных диодов с n-типом проводимости, имеющие все одинаковый (-) потенциал на металлизированной поверхности теплообменника, то оказывается реализованной параллельно-последовательная схема соединения линеек лазерных диодов (фиг. 5), при этом последовательно соединены параллельно включенные пары линеек лазерных диодов. В этом случае должны быть металлизированы впадины между трапецеидальными призмами, а на их вершинах обеспечены разрывы металлической пленки. Каждая V-образная токопроводящая шина предыдущей следующей впадины соединена проводником с токопроводящей пленкой следующей впадины (позиция 13, фиг. 5.).

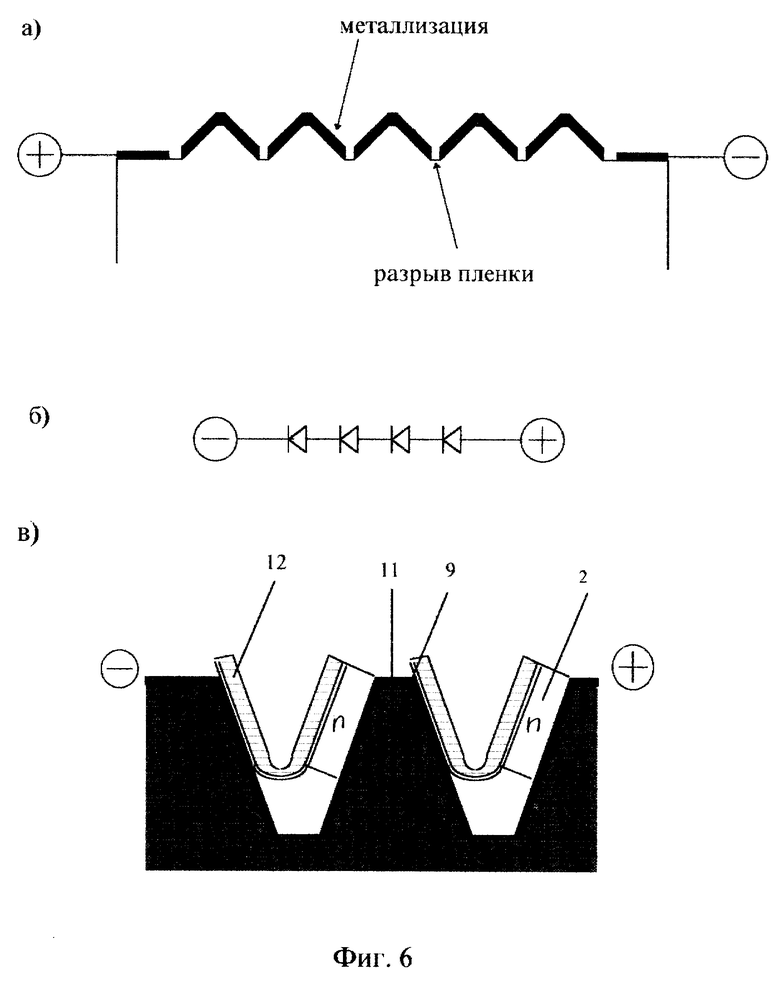

Линейки лазерных диодов с n-типом проводимости с одним потенциалом (-) на металлизированной поверхности теплообменника могут быть соединены и последовательно, однако в этом случае линейки лазерных диодов присоедины (припаяны) только к одной стороне каждой трапецеидальной призмы (фиг. 6). Это, конечно. несколько уменьшает суммарную яркость источника, однако значительно упрощает схему электрических соединений. В этом случае металлизированы вершины трапецеидальных призм, а во впадинах реализованы разрывы металлической пленки.

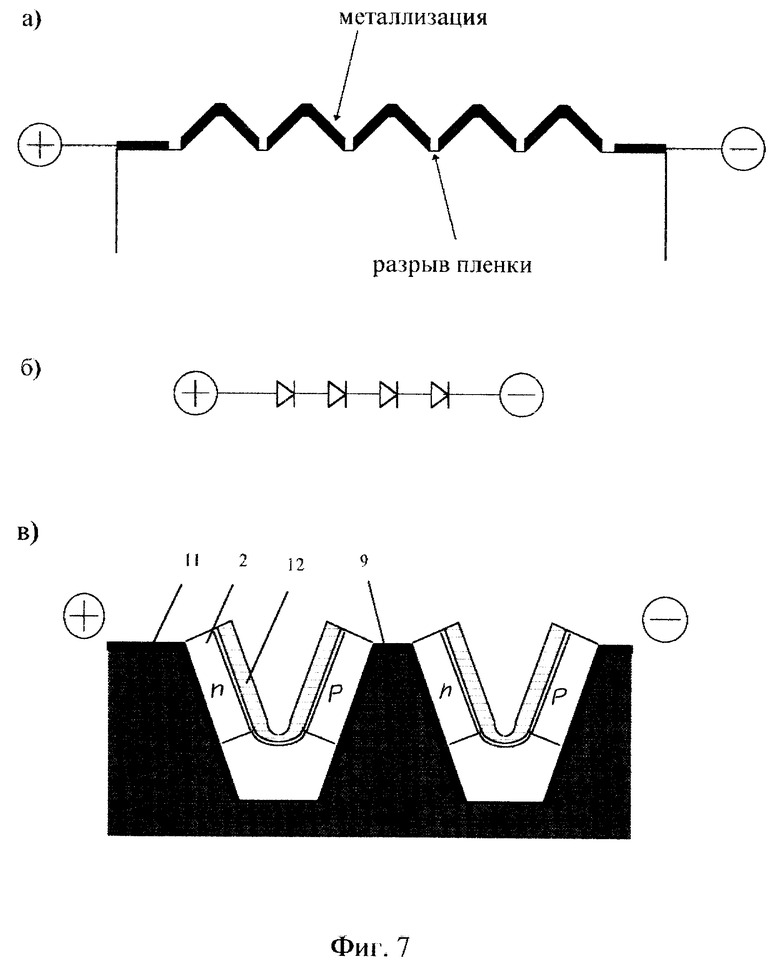

Если использованы линейки лазерных диодов с различными потенциалами (фиг. 7) подложек лазерных диодов (n- и p-типов проводимости), то все они соединены последовательно за счет чередования линеек с разной полярностью подложек, при этом не требуется навесной монтаж.

Во всех трех случаях подложки лазерных диодов в каждой впадине попарно соединены V- образными токопроводящими шинами толщиной 50-200 мкм. Вся матрица собрана и спаяна одновременно на одном шаблоне.

Предложенная конструкция обеспечивает плотную упаковку линеек лазерных диодов и высокую плотность излучения матрицы лазерных диодов, что позволяет конструктивно достаточно просто обеспечить электрическую коммутацию линеек лазерных диодов, повысить эффективность теплообмена и долговечность работы предложенного устройства.

При сравнении формулы изобретения с другими техническими решениями в данной области техники не обнаружено решений, обладающих сходными признаками и решающих аналогичные технические задачи, что позволяет сделать вывод о соответствии критерию "изобретательский уровень".

На фиг. 1 изображена схема расположения лазерных диодов на поверхности теплообменника (аналог), где:

1 - теплообменник; 2 - лазерный диод; 3- поворотное зеркало.

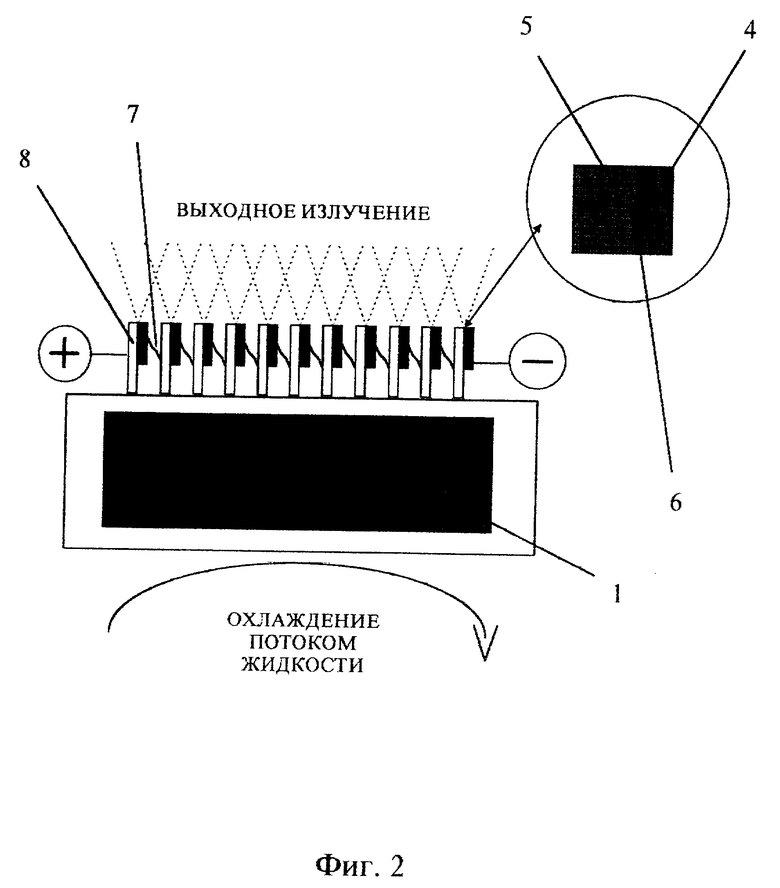

На фиг. 2 приведена схема расположения линеек лазерных диодов на вертикальных поверхностях тонких прямоугольных призм (прототип), где:

1 - теплообменник; 4 - GaAs - подложка; 5 - теплоотводящая пластина; 6 - активный объем; 7 - соединительные проводники (монтажные провода); 8 - прямоугольные призмы.

На фиг. 3 представлен общий вид теплообменника, где:

1 - теплообменник; 9 - трапецеидальная призма; 10 - выравнивающее покрытие; 11 - пленка металлизации.

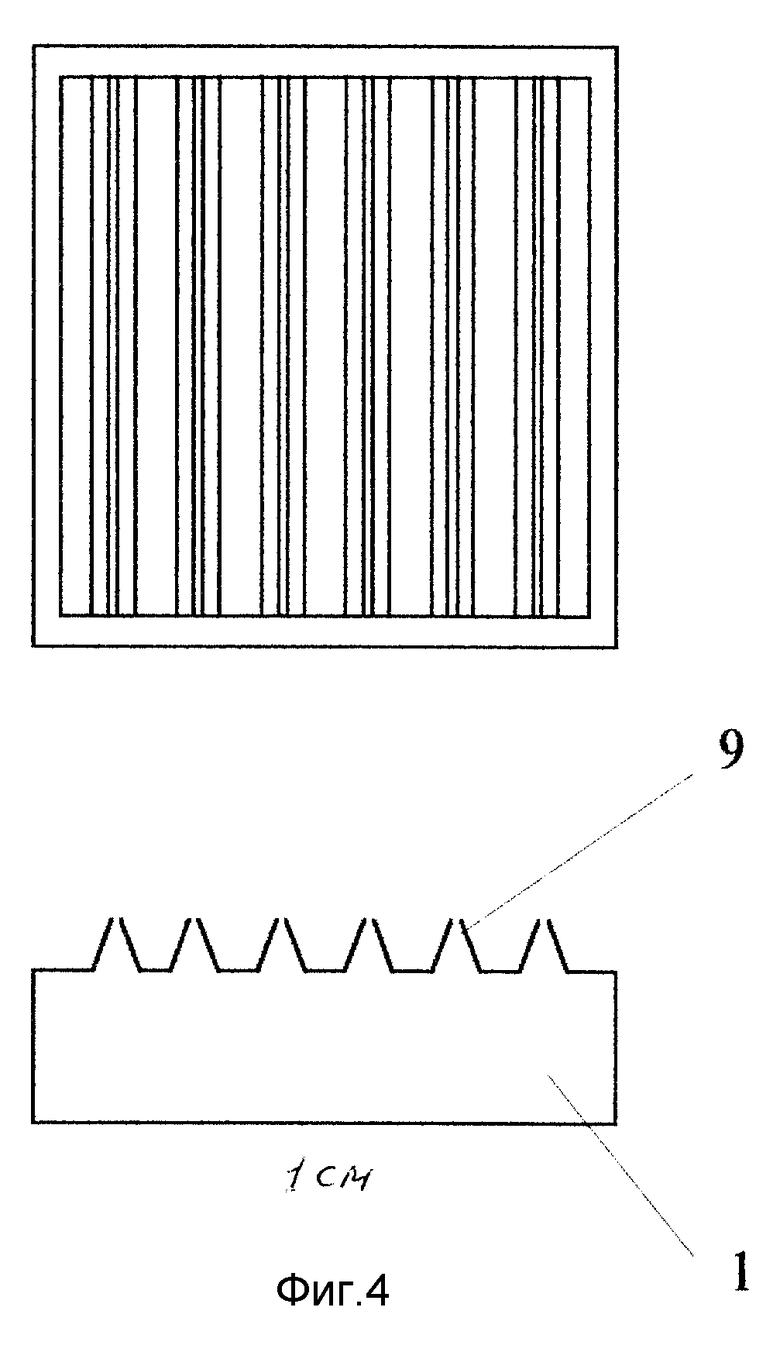

На фиг. 4 - вид теплообменника сверху и сбоку с характерными размерами его элементов.

На фиг. 5 - схема параллельно-последовательного соединения линеек лазерных диодов с n-типом проводимости:

а) схема металлизации;

б) эквивалентная электрическая схема соединений линеек лазерных диодов;

в) общая схема, конструктивные элементы, где:

2- лазерный диод; 9 - трапецеидальная призма; 11 - пленка металлизации; 12 - соединительная V-образная шина; 13 - соединительные проводники.

На фиг. 6 - схемы последовательного соединения линеек лазерных диодов n-типа проводимости:

а) схема металлизации;

б) эквивалентная электрическая схема;

в) общая схема, конструктивные элементы.

В этом случае линейки лазерных диодов припаяны только к одной стороне каждой трапецеидальной призмы (+), а медная шина (-) соединяет слой металлизации и лазерный диод в каждой впадине.

На фиг. 7 - схемы последовательного соединения линеек лазерных диодов n- и p-типов проводимости; разрывы электрической цепи во впадинах между трапецеидальными призмами, где:

а) схема металлизации;

б) эквивалентная электрическая схема;

в) конструктивные элементы.

Поверхность теплообменника отполирована до величины шероховатости 1-3 мкм. Угол α при вершине трапецеидальной призмы определен расходимостью излучения лазерных диодов. Подбором этого угла может быть обеспечена максимальная однородность излучения на заданном расстоянии от матрицы. Изменением угла α можно увеличивать или уменьшать число линеек лазерных диодов на единице площади матрицы. Вершины и впадины могут быть острыми, плоскими и закругленными, вид их определен способом электрической коммутации линеек лазерных диодов. Боковая поверхность трапецеидальной призмы должна быть больше ширины линейки лазерных диодов (~ 0,5 мм). Величина ее зависит от угла α. Технологически удобно, чтобы она была больше 0,8-1 мм. Если угол α выбран ~ 60o (типичная величина угла расходимости излучения лазерных диодов), то на длине 1 см моно разместить до 20 линеек лазерных диодов.

Толщина слоя металлизации и соединительных шин выбраны такими, чтобы они свободно пропускали рабочие токи до 100 А в импульсе длительностью 200-400 мкс. Толщина слоя металлизации поверхности теплообменника и соединительных шин выбрана 50-200 мкм.

Конструкция матрицы лазерных диодов позволяет осуществлять ее сборку в автоматическом режиме с помощью шаблона с таким же профилем, что и у матрицы лазерных диодов.

Один торец линейки диодных лазерных содержит 100% отражающее покрытие, чтобы излучение было направлено только в одну сторону - вверх.

Теплообменник установлен (например, вклеен) в корпус. В корпус вмонтированы вводы для подачи охлаждающей жидкости и контакты электрического питания.

Теплообменник может быть изготовлен из высокотеплопроводного материала (BeO2, SiC, алмаз и т. п.). Размер его может быть любым, но в конкретной реализации использована элементарная ячейка 1•1 см2. Стыкуя элементарные ячейки, можно получить матрицу лазерных диодов любого размера. Теплообменник может быть с микрокапиллярной либо с пористой структурой, через которую прокачивается охлаждающая жидкость.

Источники информации.

1. Butt-coupled single transverse mode diode pumped laser. Patent number: 4,847,851, Jul. ll, 1989, USA.

2. Operating characteristics of high continuous power (50 w) twolimensional surtace-emmiting laser arrae. IEEE Photonics techology letters. vol. 5, N 3, March 1993, p. 281.

3. Laser diode array and method of fabrication thereof Patent number: 5, 128, 951, Jul. 7, 1992, USA.

4. Modular microchannel cooled heatsinks for hign average laser diode arrays. IEEE Journal of quantum electronics, vol. 28, N 4, April 1992, p. 966.

5. Разработка и исследование тепловых труб для охлаждения и термостабилизации зеркал технологических лазеров. Доклад на Минском международном формуле по тепло-массобмену, 24-27 мая 1988 г., г. Минск.

6. Высокопористые материалы в лазерной оптике. Проблемы и перспективы. Структура высокопористых материалов и их гидравлические и теплофизические свойства. Препринт ИОФ АН СССР N 66, 1988 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ | 1996 |

|

RU2117371C1 |

| ЛИНЕЙКА ЛАЗЕРНЫХ ДИОДОВ | 2010 |

|

RU2455739C2 |

| СПОСОБ ОХЛАЖДЕНИЯ ДВУМЕРНОЙ МАТРИЦЫ ЛАЗЕРНЫХ ДИОДОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И КОННЕКТОР | 2020 |

|

RU2754393C1 |

| СПОСОБ СОЗДАНИЯ ДВУМЕРНОЙ МАТРИЦЫ ЛАЗЕРНЫХ ДИОДОВ И ДВУМЕРНАЯ МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ | 2019 |

|

RU2712764C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1994 |

|

RU2119704C1 |

| ДВУМЕРНАЯ МАТРИЦА ЛАЗЕРНЫХ ДИОДОВ И СПОСОБ ЕЁ СБОРКИ | 2021 |

|

RU2757055C1 |

| МНОГОСЛОЙНЫЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1994 |

|

RU2094957C1 |

| СВАРОЧНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ТРУБОПРОВОДА | 1994 |

|

RU2074799C1 |

| СПОСОБ ДИСТАНЦИОННОГО ВВОДА ИНФОРМАЦИИ В ОБЪЕКТ УПРАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1995 |

|

RU2108617C1 |

| ТЕПЛООБМЕННИК ДЛЯ МОЩНЫХ ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 1999 |

|

RU2169977C2 |

Использование: в области полупроводниковых лазеров, также для эффективной накачки твердотельных лазеров, в волоконно-оптической связи, медицине и других областях техники. Техническим результатом изобретения является повышение плотности и однородности излучения матриц лазерных диодов, обеспечение конструктивной возможности упрощения способов электрической коммутации линеек лазерных диодов и возможности автоматизации процесса сборки. Сущность: на поверхности охлаждаемого теплообменника изготовлены трапецеидальные призмы, а поверхность которых покрыта теплопроводным и токопроводящим слоями. Линейки лазерных диодов установлены на боковых гранях трапецеидальных призм. Предложенная конструкция обеспечивает использование лазерных диодов с любым типом проводимости и несколько способов их коммутации. 4 з.п.ф-лы, 7 ил.

| US 5128951 A, 1992 | |||

| US 4847851 A, 1989 | |||

| "Интегральная матрица полупроводниковыхлАзЕРОВ для ОпТичЕСКиХ лиНий СВязи4 | 1978 |

|

SU749333A1 |

| Твердотельный лазер с накачкой светодиодами | 1980 |

|

SU876017A1 |

Авторы

Даты

1999-05-10—Публикация

1996-04-23—Подача