Изобретение относится к обработке металлов давлением, в частности к способам изготовления деталей с помощью обкатных роликов, и может быть использовано при ротационном выдавливании деталей из алюминия, меди, латуни, стали и других материалов, способных к пластической деформации в холодном состоянии.

Известен способ соединения деталей с трубой путем развальцовки трубы, при котором на внутренней поверхности детали выполняют кольцевые пояски [1]. Однако для увеличения толщины стенки патрубка данный способ неприемлем в связи с тонкостенностью используемого материала.

Известен способ формообразования патрубков [2] (прототип). Однако при изготовлении корпусных деталей (например, корпусов дыхательных клапанов) из относительно тонколистового материала, патрубок (седло клапана), стенка которого в результате выдавливания утоняется, становится неформоустойчивым по диаметру и особенно по неплоскостности обрезанного торца.

Указанный известный способ формообразования патрубков с увеличенной толщиной стенки включает установку заготовки на матрицу и ротационное выдавливание патрубков с одновременной обрезкой торца.

Предложенный способ отличается тем, что для увеличения толщины стенки патрубка в матрицу устанавливают кольцо с радиально расположенными отверстиями. При этом раскатываемый материал внедряется в отверстия, выполняя роль заклепок.

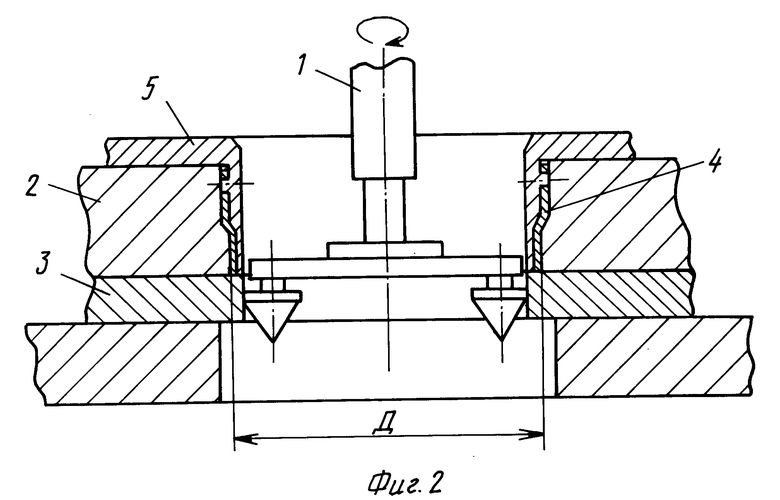

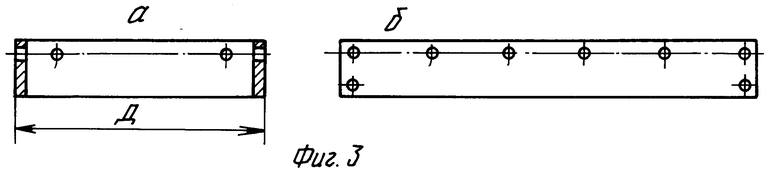

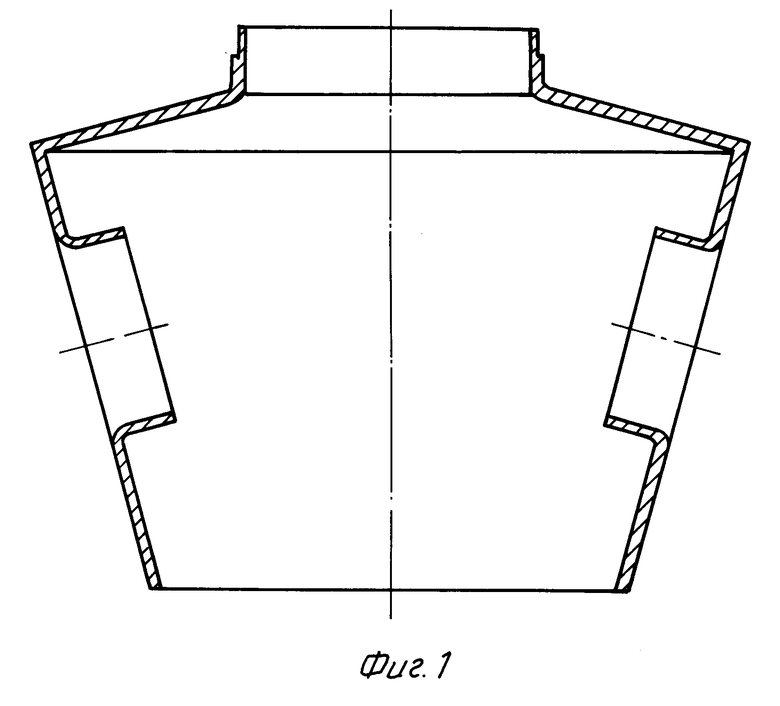

На фиг. 1 изображен корпус дыхательного клапана для резервуаров с нефтепродуктами; на фиг. 2 - устройство, реализующее способ; на фиг. 3 - кольцо жесткости а) и развертка кольца б).

Способ осуществляют следующим образом. В матрицу 2 (фиг. 2) устанавливают свальцованное до требуемого диаметра кольцо 4 из листового материала с радиально расположенными отверстиями, как показано на фиг. 3. Исходную заготовку 5 устанавливают на матрицу 2. Раскатную головку 1 вводят осевым перемещением в отверстие в заготовке 5 и вкатывают материал заготовки в матрицу. При контакте вкатываемого материала с торцом кольца, последнее под действием усилия выдавливания надежно прижимается другим торцом к плоскости обрезного кольца 3. В процессе выдавливания материал заготовки вкатывается в отверстия кольца, выполняя роль заклепок и обеспечивая надежное неразъемное соединение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЦЕЛЬНОГО СОПРЯЖЕНИЯ УСЕЧЕННОЙ ПИРАМИДЫ, ВЫПОЛНЕННОЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА, И ЦИЛИНДРИЧЕСКОГО ПАТРУБКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2106923C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ НЕФОРМОУСТОЙЧИВЫХ ТОНКОСТЕННЫХ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2143329C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1993 |

|

RU2098208C1 |

| ДЫХАТЕЛЬНО-ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1998 |

|

RU2137002C1 |

| ДЫХАТЕЛЬНЫЙ КЛАПАН ДЛЯ РЕЗЕРВУАРОВ С ЛЕГКОИСПАРЯЮЩИМИСЯ ЖИДКОСТЯМИ | 1998 |

|

RU2142593C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПЛОСКИХ КОЛЬЦЕВЫХ ЗАГОТОВОК | 1996 |

|

RU2108186C1 |

| ОГНЕПРЕГРАДИТЕЛЬ | 1999 |

|

RU2142303C1 |

| ДЫХАТЕЛЬНЫЙ КЛАПАН | 1995 |

|

RU2097636C1 |

| ДЫХАТЕЛЬНЫЙ КЛАПАН | 1999 |

|

RU2165558C1 |

| ОГНЕПРЕГРАДИТЕЛЬ | 1999 |

|

RU2142304C1 |

Изобретение относится к обработке металлов давлением. Способ включает ротационное выдавливание патрубков с одновременной обрезкой торца. Для увеличения толщины стенки патрубка в матрицу устанавливают кольцо с радиально расположенными отверстиями. При этом раскатываемый материал внедряется в отверстия, выполняя роль заклепок. Способ обеспечивает надежное неразъемное соединение. 3 ил.

Способ формообразования патрубков с увеличенной толщиной стенки, включающий установку заготовки на матрицу и ротационное выдавливание патрубков с одновременной обрезкой торца, отличающийся тем, что в матрицу устанавливают кольцо с раздельно расположенными отверстиями, при этом выдавливание производят с заполнением отверстий кольца раскатываемым материалом, выполняющим роль заклепок.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 919789, B 21 D 39/06, 1972 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 1745391, B 21 C 37/28, 1992. | |||

Авторы

Даты

1998-08-20—Публикация

1997-07-29—Подача