Изобретение относится к обработке металлов давлением, в частности к холодной штамповке, и может быть использовано при формообразовании различных кольцевых деталей из материалов, способных к пластической деформации в холодном состоянии.

Известны способы получения плоских кольцевых заготовок методами вырезки из листового материала на роликовых ножницах, вырезкой термическими способами, штамповкой, резанием на металлорежущих станках [1].

Эти способы позволяют получить кольцевые заготовки с очень низким коэффициентом использования материалов.

Известен способ формообразования плоских кольцевых заготовок, при котором из исходной трубчатой заготовки путем раздачи и обжима ее концов в штампах для холодной штамповки формируют конический полуфабрикат, который затем деформируют в плоское кольцо [2].

Возможности операции раздачи труб ограничиваются образованием трещин на кромке с последующим распространением их на весь очаг деформаций, при этом под действием растягивающих напряжений толщина стенки уменьшается.

Возможности операции обжима труб ограничиваются потерей устойчивости заготовки в осевом направлении и потерей устойчивости в окружном направлении (появление складок на конической части). При обжиме труб под действием сжимающих напряжений толщина стенки заготовки увеличивается.

Оптимальным условием получения качественных плоских заготовок с максимальным полем является сохранение толщины стенки или незначительные ее изменения.

В указанном выше известном техническом решении [2] операции обжима и раздачи концов трубчатой заготовки совмещены, в результате чего возникают трудности при регулировке их величины и, как следствие, трудности при получении конусного полуфабриката с точными размерами, даже при установке в штампах упоров, ограничивающих величины формоизменений при обжиме или раздаче.

Опыты показывают, что на фактически полученные размеры конусного полуфабриката при совмещении операций обжима и раздачи влияют точность диаметральных и линейных размеров трубной заготовки, состояние кромок и торцевых поверхностей, точность установки заготовки в штампе, состояние поверхности пуансона и матрицы, смазка и ее равномерность по контуру, равномерность механических свойств материала и др.

Эти факторы оказывают особенно сильное воздействие при формоизменении относительно тонкостенных и габаритных патрубков, полученных из листового пластичного материала, например мягкие алюминий и медь.

Технической задачей, на решение которой направлено заявленное изобретение, является снижение трудозатрат при получении конусного полуфабриката с точными размерами.

Для решения поставленной задачи в известном способе формообразования плоских кольцевых заготовок, при котором из исходной трубчатой заготовки путем раздачи и обжима ее концов в штампах для холодной штамповки формируют конический полуфабрикат, который затем деформируют в плоское кольцо, операции раздачи и обжима концов заготовки производят поочередно.

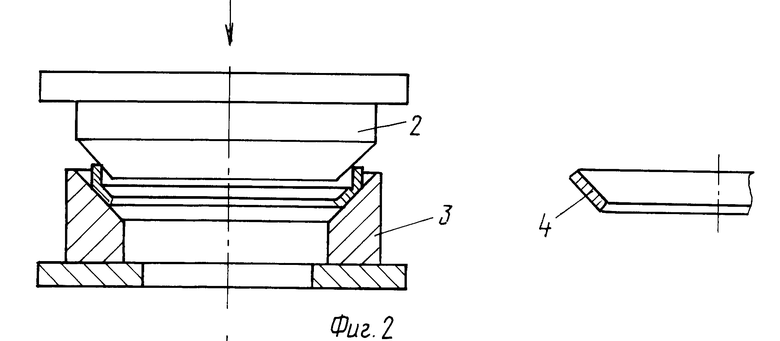

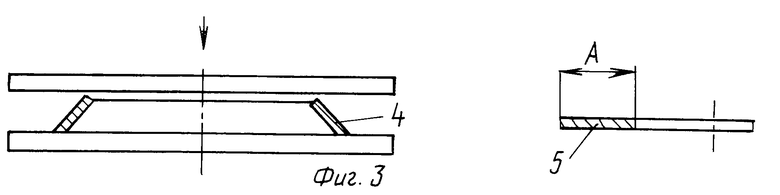

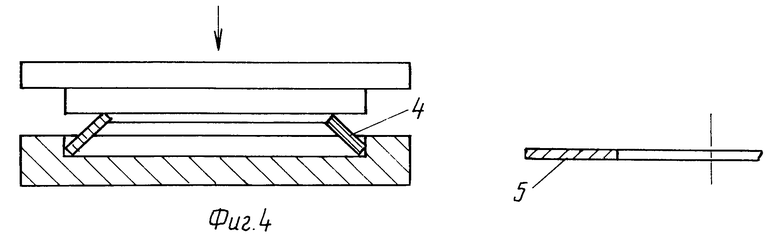

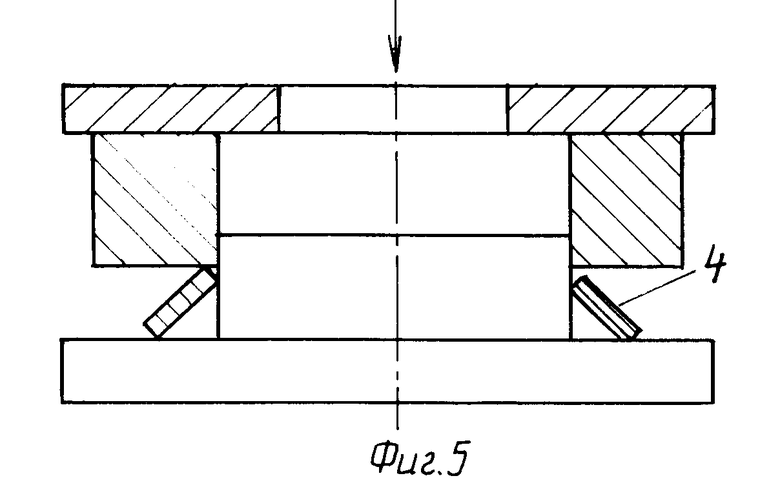

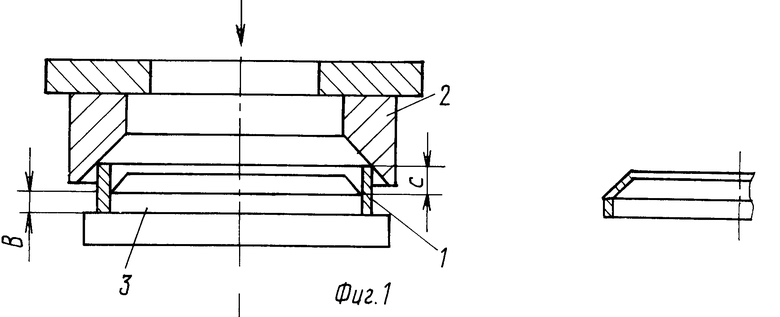

Изобретение поясняется графическими материалами, где на фиг. 1, 2, 3 схематично показаны этапы формообразования плоских кольцевых заготовок; на фиг. 4, 5 - схемы формообразования из конического полуфабриката плоского кольца, соответственно, с точным наружным и внутренним диаметром.

Способ осуществляют следующим образом.

Из трубчатой заготовки 1 в штампе для холодной штамповки, включающем пуансон 2 и матрицу 3, поочередно производят обжим (фиг. 1) и раздачу (фиг. 2) концов заготовки с получением конического полуфабриката 4, из которого затем формообразуют плоское кольцо 5.

Для достижения максимального значения ширины поля A (фиг. 3) величину B (фиг. 1) или C (фиг. 1) берут предельно допустимой, соответственно, для раздачи и обжима не под прямым углом, а под углом 45o, и осуществляют дальнейшее формообразование плоского кольца по схеме (фиг. 3), регулируя поочередно величины деформации с растяжением или сжатием волокон материала, при этом, если нужно получить точнее внутренний диаметр кольцевой заготовки, последнюю операцию выполняют по схеме, изображенной на фиг. 4, а если необходимо получить точный внутренний диаметр заготовки, то формоизменение конического полуфабриката ведут по схеме представленной на фиг. 5.

Способ относится к области обработки металлов давлением и может быть использован при получении плоских кольцевых заготовок из материалов, способных к пластической деформации в холодном состоянии. Из исходной трубчатой заготовки путем раздачи и обжима ее концов в штампах для холодной штамповки формируют конический полуфабрикат. Операции раздачи и обжима производят поочередно. Затем конический полуфабрикат деформируют в плоское кольцо. В результате обеспечивается возможность практически без отходов получать плоское кольцо требуемых размеров. 5 ил.

Способ формообразования плоских кольцевых заготовок, при котором из исходной трубчатой заготовки путем раздачи и обжима ее концов в штампах для холодной штамповки формируют конический полуфабрикат, который деформируют в плоское кольцо, отличающийся тем, что операции раздачи и обжима концов заготовки производят поочередно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник технолога-машиностроителя | |||

| Под ред | |||

| Косиловой А.Г | |||

| и Мещерякова Р.К | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| -М.: Машиностроение, 1985, с.158, 171 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Горбунов М.Н | |||

| Штамповка деталей из трубчатых заготовок | |||

| -М.: Машгиз, 1960, с.126 - 129. | |||

Авторы

Даты

1998-04-10—Публикация

1996-09-17—Подача