Изобретение относится к способам изготовления котлов цистерн для транспортировки жидких грузов, используемых в железнодорожном транспорте.

Известен способ для гибки листов с помощью устройства, содержащего верхний пуансон, имеющий форму ножа, перемещающийся возвратно-поступательно относительно станины, поперечно к плоскости листа и в случае необходимости имеющий возможность поворота, причем пуансон расположен напротив двух пластинчатых нижних пуансонов, которые имеют возможность поворота относительно общей оси, проходящей в зоне сгиба листа. При этом для поворота пуансона имеется зубчато- реечная передача, причем верхний пуансон в рабочем положении прижимается к поверхности подлежащего гибке листа и при этом образует стационарный контрпуансон, вокруг которого лист сгибается посредством нижних пуансонов [1].

Недостатком данного способа является невозможность изготовления желоба корпуса котла цистерны.

Известен способ изготовления корпуса котла цистерны, включающий в себя разметку листов и броневых листов на карты, которые вырезают на гильотинных ножницах, стыкуют между собой прихватками и собирают, затем осуществляют зачистку кромок и околошовных зон под сварку пневмомашинкой или на специальных установках с иглофрезами и производят сварку в общую карту, соответствующую размерам развертки, после чего общую карту вальцуют в обечайку и осуществляют сварку ее замыкающего стыка, затем производят калибровку обечайки в вальцах трехвалковой листогибочной машины, при этом на верхнем валке устанавливают откидное приспособление, с помощью которого осуществляют выдавливание желоба [2].

Такой способ не обеспечивает точности глубины выдавливаемого желоба, приходится неоднократно контролировать его размеры в процессе выдавливания за счет отключения и подъема высоты валка, на котором крепится откидное приспособление, что ведет к увеличению времени выдавливания желоба и к нетехнологичности изготовления цистерны.

Недостатком такого способа является невозможность контроля глубины выдавливания, низкое качество и невысокая производительность технологического процесса.

Цель изобретения - повышение производительности и качества технологического процесса изготовления котла цистерны.

Поставленная цель достигается тем, что в способе изготовления корпуса котла цистерны для транспортировки жидких грузов, состоящем из разметки листов и броневых листов на карты, которые затем вырезают, после этого их собирают и осуществляют сварку в общую карту, соответствующую размерам развертки, после чего общую карту вальцуют в обечайку и производят сварку замыкающего стыка, после этого осуществляют калибровку обечайки, на броневом листе которой наносят разметку оси желоба, выдавливание желоба производят методом штамповки, для этого ось желоба совмещают с метками на матрице установки для штамповки желоба и осуществляют штамповку до срабатывания ее концевых выключателей, которые настроены на заданную глубину выдавливания желоба.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил источник, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из перечня выявленных аналогов прототипа, как наиболее близкого по совокупности признаков аналога, позволило установить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков в заявленном способе, изложенных в формуле изобретения.

Следовательно, заявленное изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, чтобы выявить признаки, совпадающие с отличительными от прототипа признаками заявленного способа. Результаты поиска показали, что заявленное изобретение не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований для достижения технического результата.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

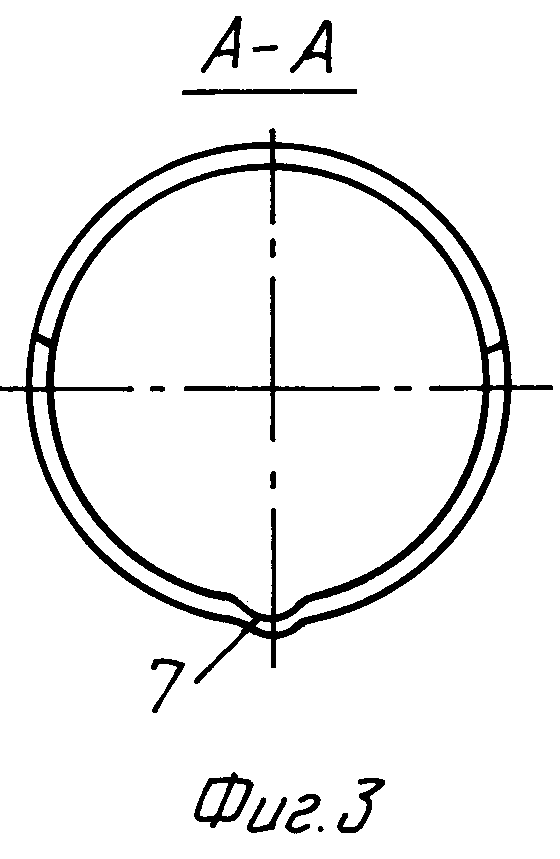

На фиг. 1 представлена общая карта раскроя корпуса котла цистерны; на фиг. 2 - обечайка корпуса котла цистерны, на фиг. 3 - разрез А-А на фиг. 2, на фиг. 4 - установка для штамповки желоба на обечайке корпуса котла цистерны, реализующая предлагаемый способ изготовления корпуса котла цистерны жидких грузов.

Предлагаемый способ осуществляется следующим образом.

Вначале осуществляют разметку броневых листов на карты, которые вырезают на гильотинных ножницах, стыкуют между собой прихватками и собирают, затем осуществляют зачистку кромок околошовных зон под сварку и производят сварку в общую карту (фиг. 1), состоящую из двух крайних царг 1 и 2 и средней царги 3, выполненных из верхних листов 4 и нижних брошенных листов 5, после чего общую карту вальцуют в обечайку 6 (фиг. 2) и осуществляют сварку ее замыкающего стыка, затем производят калибровку обечайки 6 в вальцах трехвалковой листогибочной машины. На броневых листах 5 обечайки 6 наносят разметку оси желоба 7 (фиг. 3). Выдавливание желоба 7 осуществляют методом штамповки.

Установка для штамповки желоба 7 на обечайке 6 котла цистерны (фиг. 4) состоит из основания 8, на котором установлены два червячных редуктора 9, соединенных между собой через цилиндрический редуктор 10 промежуточным валом 11. В червячные колеса редукторов входят винты, соединенные осями 12 с прижимной балкой 13 и откидным устройством 14, для предотвращения откидывания прижимной балки 13 при открытом откидном устройстве 14 предусмотрена стойка упорная 15. Откидное устройство работает за счет гидроцилиндра 16, приводимого в действие гидростанцией 17.

На прижимной балке 13 установлен пуансон 18, а на стойках 19 - матрица 20. Для ограничения хода прижимной балки 13 и откидного устройства 14 предусмотрены концевые выключатели 21, на откидном устройстве 14 имеется стопорная ручка 22 для предотвращения самопроизвольного его открывания во время рабочего хода.

Для работы установки для выдавливания желоба на обечайке необходимо включить главный рубильник, откинуть откидное устройство 14, для чего необходимо включить гидростанцию 17, а затем рабочий обратный ход гидроцилиндра 16, затем заводят обечайку 6 под прижимную балку 13, совмещают размеченную ось желоба 7 на обечайке 6 с метками на матрице 20, после чего поднимают откидное устройство 14 и фиксируют стопорной ручкой 22. Затем отключается гидростанция 17 и включается основной рабочий ход установки, при этом пуансон 18 осуществляет штамповку желоба 7 в обечайке 6 до срабатывания концевых выключателей 21 установки.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявленного способа следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно при производстве котлов цистерны для транспортировки жидких грузов, используемых в железнодорожном транспорте;

- для заявленного способа в том виде, как он охарактеризован в независимом пункте изложенной формулы изобретения, подтверждена возможность его осуществления с помощью описанной в заявке установки для штамповки желоба на обечайке котла цистерны.

Преимущество предлагаемого способа изготовления корпуса котла цистерны заключается в повышении производительности технологического процесса и его качества, а также в расширении возможности изготовления желоба различных конструкций и размеров, позволяющих увеличить скорость оборачиваемости цистерны, как тары, за счет разгрузки и полноты слива транспортируемых жидкостей и соответственно улучшить коммерческие качества цистерн, изготавливаемых согласно предлагаемому способу.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКИХ ГРУЗОВ | 1995 |

|

RU2074828C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКИХ ГРУЗОВ | 1997 |

|

RU2124994C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКИХ ГРУЗОВ | 1997 |

|

RU2118598C1 |

| УСТРОЙСТВО ДЛЯ РАЗОГРЕВА И СЛИВА ВЯЗКИХ ПРОДУКТОВ ИЗ ЦИСТЕРНЫ | 1997 |

|

RU2118282C1 |

| ЦИСТЕРНА | 1997 |

|

RU2116919C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА ДЛЯ ТРАНСПОРТИРОВКИ ЖИДКИХ ГРУЗОВ | 2001 |

|

RU2197400C1 |

| ЦИСТЕРНА | 1997 |

|

RU2122955C1 |

| Контейнер-цистерна | 2022 |

|

RU2781502C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ЦИСТЕРНА | 1999 |

|

RU2154588C1 |

| Вагон-цистерна (варианты) | 2020 |

|

RU2748083C1 |

Изобретение используется при изготовлении котлов цистерн для транспортировки жидких грузов, используемых в железнодорожном транспорте. Способ изготовления котла цистерны для транспортировки жидких грузов включает разметку листов и броневых листов на карты, которые затем вырезают. После этого их собирают и осуществляют сварку в общую карту, соответствующую размерам развертки. Общую карту вальцуют в обечайку и производят сварку замыкающего стыка. Затем осуществляют калибровку обечайки, на броневом листе которой наносят разметку оси желоба. Для повышения производительности и качества технологического процесса изготовления котла цистерны выдавливание желоба производят методом штамповки, для этого ось желоба совмещают с метками на матрице установки для штамповки желоба и осуществляют штамповку до срабатывания ее концевых выключателей, которые настроены на заданную глубину выдавливания желоба. 4 ил.

Способ изготовления корпуса котла цистерны для транспортировки жидких грузов, включающий в себя разметку листов на карты, которые затем вырезают, собирают и осуществляют сварку в общую карту, соответствующую размерам развертки, после чего общую карту вальцуют в обечайку и производят сварку замыкающего стыка, после этого осуществляют калибровку обечайки, на броневом листе которой наносят разметку оси желоба, отличающийся тем, что выдавливание желоба производят методом штамповки, для этого ось желоба совмещают с метками на матрице установки для штамповки желоба и производят штамповку до срабатывания ее концевых выключателей, которые настроены на заданную глубину выдавливания желоба.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент 2015769, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Берлинер Ю.И | |||

| и др | |||

| Технология химического и нефтяного аппаратостроения | |||

| - М.: Машиностроение, 1976, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1998-08-20—Публикация

1997-07-29—Подача