Изобретение относится к области автомобильного и железнодорожного транспорта, а именно к конструкциям контейнеров - цистерн, предназначенных для транспортировки и хранения жидкостей, газов, агрессивных веществ, продуктов химии и нефтехимии.

Из патента РФ № 2096295 на изобретение известен контейнер - цистерна для хранения и транспортировки жидкостей, включающий раму с грузозахватными узлами, установленную на раме емкость, состоящую из цилиндрической части и днищ, размещенные на цилиндрической части емкости опорные кольца с составными бандажными кольцами, части каждого из которых соединены между собой посредством болтов, и седловые вставки, жестко скрепленные с бандажными кольцами и угловыми частями рамы, отличающийся тем, что в стенке цилиндрической части емкости со стороны каждого днища выполнен кольцевой паз для крепления в нем опорного кольца, каждое опорное кольцо имеет выполненный по наружной его поверхности кольцевой паз с коническими поверхностями, а каждое бандажное кольцо по внутренней его поверхности - кольцевой выступ с цилиндрическим центральным и коническими боковыми участками, при этом каждое бандажное кольцо размещено в кольцевом пазу опорного кольца с возможностью взаимодействия по сопряженным коническим поверхностям и с образованием кольцевого зазора между поверхностями цилиндрического центрального участка выступа и коническими поверхностями кольцевого паза опорного кольца. В известном контейнере - цистерне полезный объем увеличен на 1,8 %.

Недостатком контейнера - цистерны по патенту № 2096295 является недостаточный полезный объем.

Известен контейнер-цистерна для сжиженного природного газа модели КЦМ-40/0,7(https://chelindustry.ru/market.php?id_kat=51&id_raz=252&id_prod=1790&tt=72&rr=7), содержащий цилиндрический котел с днищами, две прямоугольные торцевые рамы, включающие верхние и нижние поперечины, вертикальные стойки, верхние и нижние угловые распорки, соединяющие вертикальные стойки с поперечинами, продольные балки, соединяющие верхние поперечины торцевой рамы, продольные распорки, соединяющие вертикальные стоки торцевых рам с продольными балками, два опорных кольца, четыре нижних угловых фитинга, четыре верхних угловых фитинга, переходные обечайки, нижние опоры котла. Достоинством данного контейнера-цистерны является увеличенная длина до 12192 мм.

Недостатком этой конструкции является то, что несмотря на увеличенную длину контейнера-цистерны, объем увеличен незначительно - до 40 м3, масса брутто ограничена 30,48 т (сведения об объеме и массе брутто известны из патента РФ № 175966 на полезную модель).

Контейнер - цистерна модели КЦМ-40/0,7 выбран в качестве наиболее близкого аналога.

Техническая проблема, решаемая предлагаемым изобретением, - повышение полезного объема контейнера - цистерны при сохранении требуемой (нормативно определенной) надежности и долговечности.

Технический результат, достигаемый изобретение - повышение полезного объема контейнера-цистерны и грузоподъемности при сохранении требуемой (нормативно определенной) надежности и долговечности.

Технический результат достигается за счет того, что в контейнере - цистерне, содержащем цилиндрический кожух с выпуклыми днищами, размещенный и закрепленный в кожухе внутренний котел, две торцевые рамы, каждая из которых выполнена по форме, близкой к прямоугольнику, каждая торцевая рама образована двумя противолежащими вертикальными балками и двумя противолежащими горизонтальными поперечными балками, одна из поперечных балок является верхней, а другая - нижней, торцевые угловые раскосы, соединяющие смежные балки торцевых рам, четыре нижних угловых фитинговых упора, расположенных по два с каждой стороны рамы в ее нижних угловых зонах, четыре верхних угловых фитинговых упора, расположенных по два с каждой стороны рамы в ее верхних угловых зонах, согласно изобретения, контейнер - цистерна содержит концевые кольца обечайки кожуха, расположенные с противоположных сторон цистерны, каждое из концевых колец обечайки кожуха жестко связано с одной стороны с торцевой рамой, а с другой стороны - с кожухом, четыре верхних и четыре нижних продольных раскоса, при этом каждый продольный раскос с одной стороны жестко связан с кожухом через усиливающую накладку, а с другой стороны каждый продольный раскос жестко связан с соответствующей угловой зоной торцевой рамы, усиливающие накладки с одной стороны соединены с кожухом посредством сварки, а с другой стороны усиливающие накладки соединены посредством сварки с продольными раскосами, между двумя нижними раскосами и нижней поперечной балкой торцевой рамы расположен нижний лист, жестко соединенный с нижними раскосами и нижней поперечной балкой торцевой рамы посредством сварки, каждое концевое кольцо с одной стороны жестко соединено с посредством сварки с торцевыми угловыми раскосами торцевой рамы, а с другой стороны каждое концевое кольцо жестко связано с кожухом, угол α между продольными осями верхних раскосов и между продольными осями нижних раскосов находится в диапазоне 55° - 75°, угол β между продольной осью каждого верхнего раскоса и продольной осью кожуха составляет не более 30°, угол γ между осью каждого нижнего раскоса и продольной осью кожуха находится в диапазоне 22°…34°.

Продольные раскосы целесообразно выполнять в виде балок.

Продольные раскосы целесообразны выполнять в виде профилированных балок.

Продольные раскосы целесообразно выполнять в виде балок замкнутого поперечного сечения.

Продольные раскосы можно выполнять с поперечным сечением в виде швеллера.

Продольные раскосы можно выполнять с поперечным сечением в виде уголка.

Продольные раскосы можно выполнять в виде балок с поперечным сечением в виде двутавра.

Торцевые угловые раскосы могут быть выполнены плоскими.

Нижний лист выполнен фигурным для возможности его размещения межу нижней горизонтальной поперечной балкой и нижними продольными раскосами.

Нижний лист выполнен с вырезами для снижения массы контейнера-цистерны.

Кожух снабжен шпангоутами и нижними опорами.

Сущность заявляемого изобретения поясняется чертежами.

Внутренний котел может быть выполнен из нержавеющей стали.

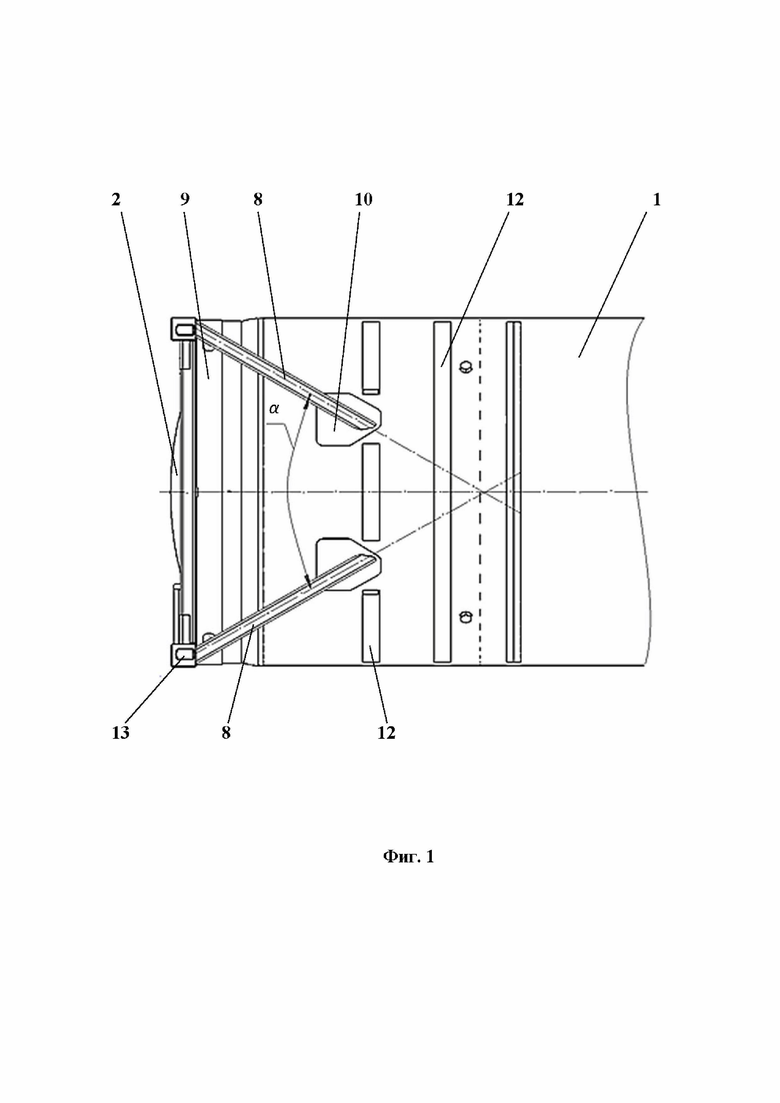

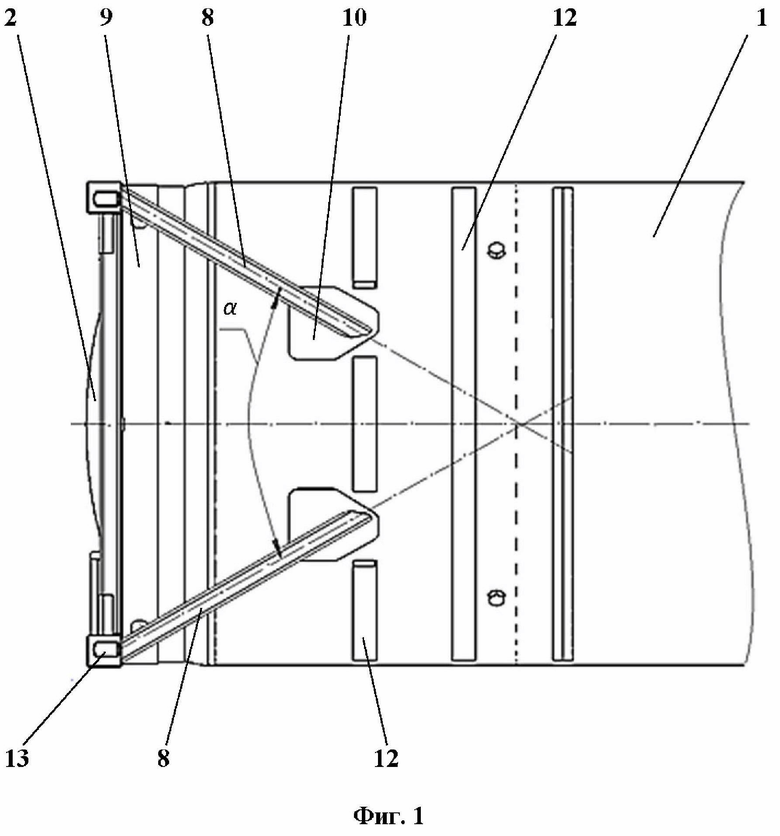

На фиг. 1 изображен вид сверху концевой части контейнера - цистерны (для упрощения представляется вид только одной части, одного конца контейнера - цистерны, т.к. обе ее концевые части выполнены идентичными, симметричными относительно вертикальной поперечной плоскости симметрии кожуха).

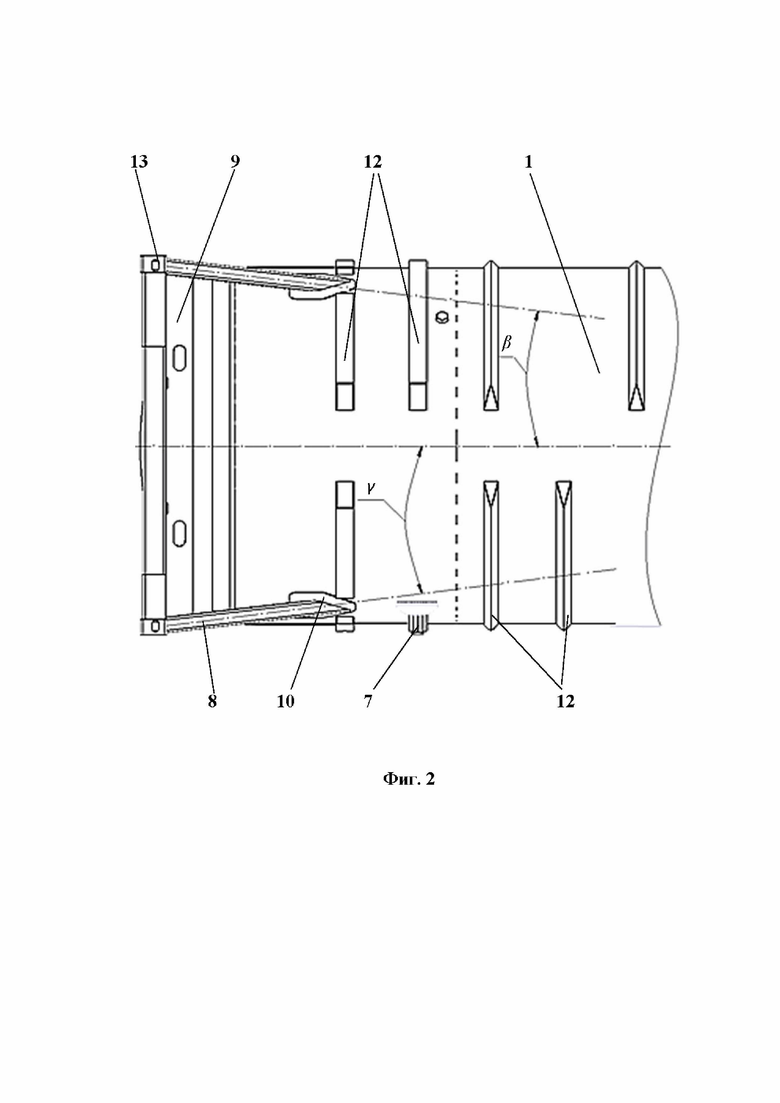

На фиг. 2 изображен вид спереди концевой части контейнера - цистерны.

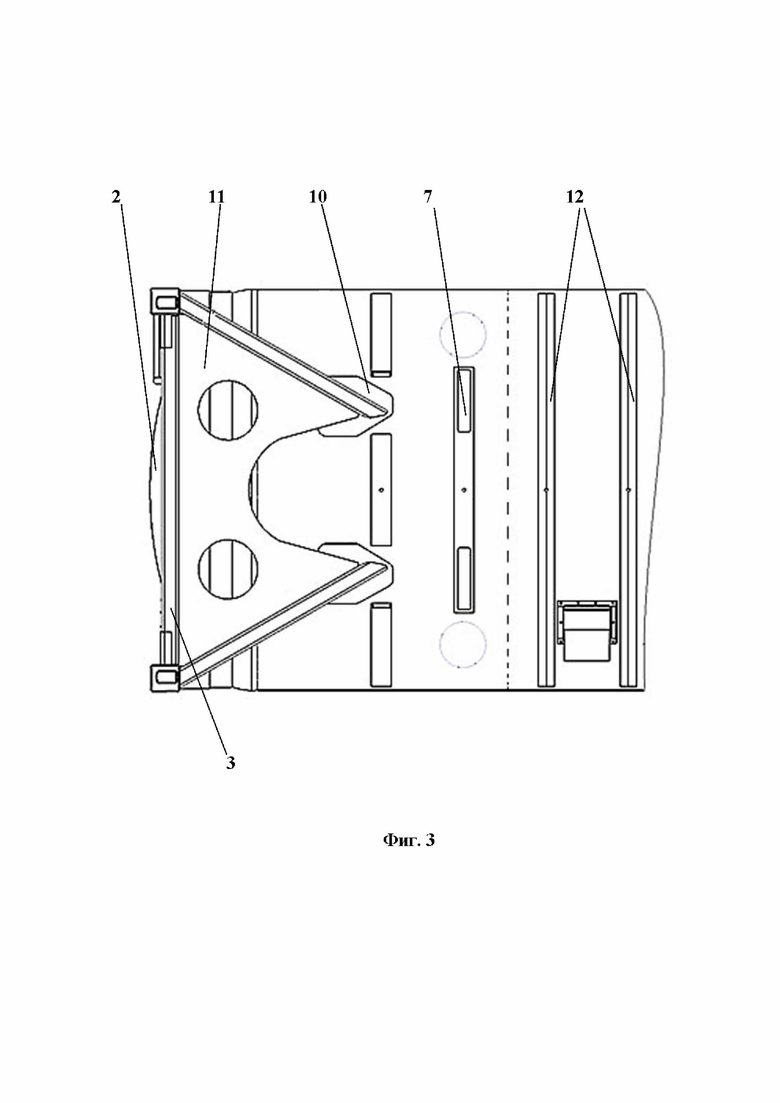

На фиг. 3 изображен вид снизу концевой части контейнера - цистерны.

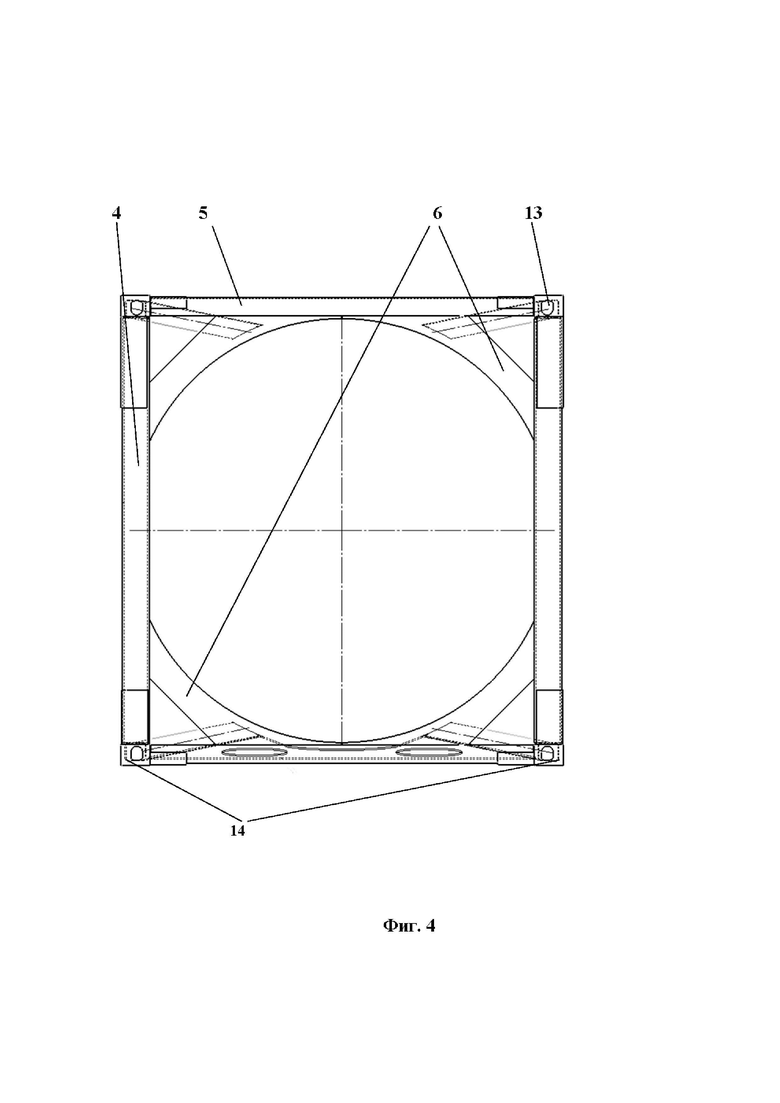

На фиг. 4 изображен вид сбоку (с торца) контейнера - цистерны.

Позиции на чертежах:

1 - кожух;

2 - днище;

3 - торцевая рама;

4 - вертикальные балки торцевой рамы;

5 - поперечные горизонтальные балки торцевой рамы;

6 - торцевые угловые раскосы;

7 - нижние опоры кожуха;

8 - продольные раскосы;

9 - концевое кольцо обечайки кожуха;

10 - усиливающая накладка;

11 - нижний лист;

12 - шпангоуты;

13 - фитинговые упоры;

14 - угловые зоны торцевой рамы.

Контейнер - цистерна содержит цилиндрический кожух 1 с выпуклыми днищами 2; размещенный в кожухе внутренний котел (не показан); две торцевые рамы 3, каждая из которых выполнена по форме, близкой к прямоугольнику; каждая торцевая рама 3 образована двумя противолежащими вертикальными балками 4 и двумя противолежащими горизонтальными поперечными балками 5, одна из поперечных балок 5 является верхней, а другая - нижней; торцевые угловые раскосы 6, соединяющие смежные балки 4 и 5 торцевых рам 3; шпангоуты 12; четыре нижних угловых фитинговых упора 13, расположенных по два с каждой стороны рамы в ее нижних угловых зонах 14; четыре верхних угловых фитинговых упора 13, расположенных по два с каждой стороны рамы в ее верхних угловых зонах 14; нижние опоры 7 кожуха 1; продольные раскосы 8; концевые кольца 9 обечайки кожуха 1, каждое из которых с одной стороны жестко связано с торцевой рамой 1, а с другой стороны - с кожухом 1; каждый продольный раскос 8 с одной стороны жестко связан с кожухом 1 через усиливающую накладку 10, а с другой стороны каждый продольный раскос 8 жестко связан с торцевой рамой 1 в зоне расположения фитинговых упоров 13; усиливающие накладки 10 с одной стороны соединены с кожухом 1 посредством сварки, а с другой стороны усиливающие накладки 10 соединены посредством сварки с продольными раскосами 8. Общее количество продольных раскосов 8 в заявляемом контейнере - цистерне составляет восемь - четыре верхних и четыре нижних продольных раскоса 8 (по два верхних и по два нижних раскоса 8 с каждой стороны кожуха 1), при этом каждый продольный раскос 8 жестко связан с соответствующей угловой зоной 14 торцевой рамы 1; между двумя нижними раскосами 8 и нижней поперечной балкой 5 торцевой рамы расположен нижний лист 11, жестко соединенный с нижними раскосами 8 и нижней поперечной балкой 5 торцевой рамы посредством сварки; каждое концевое кольцо 9 с одной стороны жестко соединено с посредством сварки с торцевыми угловыми раскосами 6 торцевой рамы, а с другой стороны каждое концевое кольцо 9 жестко связано с кожухом 1; угол α между продольными осями верхних раскосов 8 и между продольными осями нижних раскосов 8 находится в диапазоне 55° - 75°; угол β между продольной осью каждого верхнего раскоса 8 и продольной осью кожуха 1 составляет не более 30°; угол γ между осью каждого нижнего раскоса 8 и продольной осью кожуха 1 находится в диапазоне 22°-34°. Продольные раскосы 8 целесообразно выполнять в виде профилированных балок, имеющих поперечное сечение в виде швеллера, уголка или двутавра; оптимальным является балка с замкнутым профилем (например, прямоугольным). Выбор в качестве раскосов профилированных балок, изготавливаемых из цельного горячекатаного металлического профиля, обусловлен требованиями надежности и долговечности конструкции.

Торцевые угловые раскосы 6 можно выполнить плоскими (в виде пластин) с тем, чтобы обеспечить возможность адаптации формы угловых раскосов 6 (с дуговым внутренним периметром) с возможностью обеспечения максимально длинного контакта концевого кольца 9 кожуха и угловых раскосов 6, обеспечивая таким образом, максимальную длину сварного шва, соединяющего концевое кольцо 9 кожуха с угловыми раскосами 6, что обеспечит повышение надежности, и, соответственно, долговечности конструкции заявляемого контейнера - цистерны.

Указание на то, что каждая торцевая рама 3 выполнена в форме близкой к прямоугольной, осуществлено с учетом того, что при изготовлении возможны незначительные размерные отклонения, при которых нельзя считать торцевую раму 3 точно прямоугольной.

Наличие продольных раскосов 8 позволяет образовать замкнутый контур для силового взаимодействия при продольных и вертикальных нагрузках на контейнер - цистерну, таким образом обеспечивается выравнивание и перераспределение нагрузок на кожух, снижается возможность образования зон перенапряжений, снижающих надежность кожуха.

Надежность контейнера - цистерны также обеспечивается шпангоутами 12 и опорами 7. Назначение указанных конструктивных элементов общеизвестно, в заявляемой конструкции они используются по своему известному назначению - укрепление и удержание кожуха 1.

Концевые кольца 9 обечайки кожуха 1 предназначены не только для удобства сборки контейнера - цистерны, но предназначены для разгрузки кожуха 1 от нагрузок, возникающих в кожухе в зоне его взаимодействия с торцевой рамой 3.

Выбор значений углов α, β и γ (в совокупности с иными признаками отличительной части формулы изобретения) обусловлен необходимостью увеличения полезного объема заявляемого контейнера - цистерны при сохранении его надлежащей (нормативно установленной) надежности и долговечности.

При заявленных диапазонах углов α, β и γ обеспечивается возможность увеличения полезного объема заявляемого контейнера - цистерны на 6 - 8% (с соответствующим увеличением грузоподъемности по сравнению с наиболее близким аналогом). Полезный объем заявляемого контейнера - цистерны увеличивается, в первую очередь, за счет увеличения диаметра кожуха, который возможно разместить в габаритах торцевой рамы 3 с продольными раскосами 8, расположенными относительно друг друга и относительно продольной оси кожуха 1 в указанных выше диапазонах углов α, β и γ. При этом такое расположение раскосов 8 не нарушает надежности и долговечности заявляемого контейнера - цистерны.

Если углы α будут больше заявленного диапазона 55-75°, углы β будут выше 30°, а углы γ будут больше диапазона 22-34°, то конструкция торцевых рам 3 будет воспринимать избыточные нагрузки в продольном направлении, так как, увеличивается длина раскосов 8, которая существенно снижает сопротивление изгибу относительно продольной оси кожуха 1, при этом снижается устойчивость конструкции раскосов 8 по причине восприятия сжимающих нагрузок большей длиной.

Если углы α, будут меньше заявленного диапазона 55-75°, углы γ также будут меньше диапазона 22-34°, то конструкция торцевых рам в местах заделки в нижние фитинговые упоры 13 будет воспринимать избыточный крутящий момент, так как, уменьшается длина раскосов 8, торцевая рама 3 в этом случае в меньшей мере способна воспринимать продольные нагрузки, при этом нагрузка на кожухе в месте заделки раскосов будет максимально сконцентрирована и потребует дополнительного укрепления.

Т.е. при несоблюдении заявленных диапазонов углов α, β и γ будет иметь место снижение надежности (а, следовательно, и долговечности) конструкции заявляемого контейнера - цистерны.

Внутренний котел целесообразно выполнить из нержавеющей стали для обеспечения надлежащей надежности котла.

Надлежащая надежность и долговечность заявляемого контейнера - цистерны (в совокупности с иными признаками отличительной части формулы изобретения) одновременно с повышением его полезного объема и грузоподъемности обеспечивается также применением листа 11 в нижней части, объединяющего раскосы 8 и торцевую раму 3. Лист 11 выполнен фигурным с тем, чтобы иметь возможность разместить его между соответствующими конструктивными элементами. Лист 11 увеличивает изгибную жесткость заявляемого контейнера - цистерны в продольном и поперечном направлении в местах соединения наиболее нагруженных нижних раскосов 8 с рамой 3 и кожухом 1, обеспечивая (в совокупности с иными признаками отличительной части формулы изобретения) требуемую надежность и долговечность конструкции заявляемого контейнера - цистерны. Для того, чтобы исключить существенное утяжеление конструкции заявляемого контейнера - цистерны из-за наличия листа 11, указанный лист целесообразно выполнить с вырезами для его облегчения, поскольку любое утяжеление конструкции контейнера - цистерны ведет к повышению нагрузок на железнодорожные тележки и на несущие конструкции (раму), что нежелательно с точки зрения надежности всей конструкции транспортного средства, на которое установлен заявляемый контейнер - цистерна.

Достижение заявленного технического результата, выражающегося в повышении полезного объема не менее, чем на 6 - 8% (до 46 м3) и грузоподъемности (не менее 36 т) заявляемого контейнера - цистерны при сохранении его надлежащей надежности и долговечности было проверено расчетным путем (численное моделирование методом конечных элементов), по результатам которых и были определены значения углов α, β и γ, целесообразность наличия нижнего листа 11, объединяющего нижние раскосы 8 и нижнюю поперечную балку рамы 3.

Компьютерное моделирование и расчет осуществлялись при следующих параметрах заявляемого контейнера - цистерны: типоразмер 1АА, длина 12192 мм и ширина кожуха 2591 мм).

Полезный объем контейнера - цистерны определяется внутренним объемом котла, внутри которого размещается груз, подлежащий транспортировке. Полезный объем и грузоподъемность заявляемого контейнера - цистерны увеличились за счет увеличения диаметра котла, установленного и закрепленного внутри кожуха и нагружающего его. При этом, при внутреннем объеме котла V=42,7 куб.м его диаметр составил 2172 мм; при внутреннем объеме котла V=46 куб.м его диаметр составил 2250 мм.

Также было установлено, что надежность и долговечность заявляемого контейнера не ниже, чем у наиболее близкого аналога при сравнимых геометрических параметрах, и соответствуют установленным правилам и требованиям, в том числе соответствуют Требованиям Российского морского регистра судоходства.

Сравнение осуществлялось с наиболее близким аналогом - контейнер-цистерна модели КЦМ-40/0,7 (сведения о характеристиках которого изложены по адресу: https://chelindustry.ru/market.php?id_kat=51&id_raz=252&id_prod=1790&tt=72&rr=7), имеющем следующие характеристики: типоразмер 1АА; длина 12192 мм, ширина 2591 мм, максимальная масса брутто 30,48 т. Длина и ширина контейнеров - цистерн типоразмера 1АА известны из ГОСТ Р 53350-2009 (ISO 668:1995). Котел выполнен из нержавеющей стали, прочие условия сравнения - равные за исключением отличительных признаков.

Таким образом, конструкция заявляемого контейнера - цистерны позволяет обеспечить достижение заявленного технического результата - повышение полезного объема не менее, чем на 6 - 8% (до 46 м3), повышение грузоподъемности не менее, чем до 36 т при сохранении надежности и долговечности.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАМА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА-ПЛАТФОРМЫ | 2021 |

|

RU2757465C1 |

| ВАГОН-ПЛАТФОРМА УНИВЕРСАЛЬНЫЙ С ФИТИНГОВЫМИ УПОРАМИ | 2019 |

|

RU2722257C1 |

| ВАГОН-ПЛАТФОРМА | 2006 |

|

RU2329906C2 |

| Железнодорожный вагон-платформа | 2022 |

|

RU2795461C1 |

| ВАГОН-ПЛАТФОРМА ДЛЯ ПЕРЕВОЗКИ ЛЕСОМАТЕРИАЛОВ | 2019 |

|

RU2716603C1 |

| КОНТЕЙНЕР-ТЕРМОЦИСТЕРНА | 1992 |

|

RU2099261C1 |

| Вагон-платформа для перевозки грузов контейнерного типа | 2021 |

|

RU2767081C1 |

| ЖЕЛЕЗНОДОРОЖНАЯ ПЛАТФОРМА ДЛЯ ПЕРЕВОЗКИ КРУПНОТОННАЖНЫХ КОНТЕЙНЕРОВ | 2005 |

|

RU2288121C1 |

| Съёмное оборудование для крепления среднетоннажных модулей | 2024 |

|

RU2828309C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1991 |

|

RU2036121C1 |

Изобретение относится к железнодорожному транспорту, а именно к средствам транспортировки и хранения жидкостей, газов, агрессивных веществ, продуктов химии и нефтехимии. Контейнер-цистерна содержит цилиндрический кожух (1) с внутренним котлом, две торцевые рамы с вертикальными и горизонтальными поперечными балками, торцевые угловые раскосы, соединяющие смежные балки торцевых рам, нижние и верхние угловые фитинговые упоры (13). С противоположных сторон цистерны расположены концевые кольца (9) обечайки кожуха, каждое из которых жестко связано с торцевой рамой и с кожухом. С кожухом через усиливающую накладку (10) жестко связаны одной стороной четыре верхних и четыре нижних продольных раскоса (8), другой стороной жестко связанные с соответствующей угловой зоной торцевой рамы. Между двумя нижними раскосами и нижней поперечной балкой торцевой рамы расположен жестко соединенный с ними нижний лист. Каждое концевое кольцо (9) жестко соединено посредством сварки с торцевыми угловыми раскосами торцевой рамы. Угол α между продольными осями верхних раскосов и между продольными осями нижних раскосов находится в диапазоне 55-75°. Угол β между продольной осью каждого верхнего раскоса и продольной осью кожуха составляет не более 30°, угол между осью каждого нижнего раскоса и продольной осью кожуха находится в диапазоне 22-34°. Изобретение повышает полезный объем контейнера-цистерны и грузоподъемность при сохранении требуемой надежности и долговечности. 11 з.п. ф-лы, 4 ил.

1. Контейнер-цистерна, содержащий цилиндрический кожух с днищами, размещенный и закрепленный в кожухе внутренний котел, две торцевые рамы, каждая из которых выполнена по форме, близкой к прямоугольнику, каждая торцевая рама образована двумя противолежащими вертикальными балками и двумя противолежащими горизонтальными поперечными балками, одна из поперечных балок является верхней, а другая - нижней, торцевые угловые раскосы, соединяющие смежные балки торцевых рам, четыре нижних угловых фитинговых упора, расположенных по два с каждой стороны рамы в ее нижних угловых зонах, четыре верхних угловых фитинговых упора, расположенных по два с каждой стороны рамы в ее верхних угловых зонах, отличающийся тем, что контейнер-цистерна содержит концевые кольца обечайки кожуха, расположенные с противоположных сторон цистерны, каждое из концевых колец обечайки кожуха жестко связано с одной стороны с торцевой рамой, а с другой стороны - с кожухом, четыре верхних и четыре нижних продольных раскоса, при этом каждый продольный раскос с одной стороны жестко связан с кожухом через усиливающую накладку, а с другой стороны каждый продольный раскос жестко связан с соответствующей угловой зоной торцевой рамы, усиливающие накладки с одной стороны соединены с кожухом посредством сварки, а с другой стороны усиливающие накладки соединены посредством сварки с продольными раскосами, между двумя нижними раскосами и нижней поперечной балкой торцевой рамы расположен нижний лист, жестко соединенный с нижними раскосами и нижней поперечной балкой торцевой рамы посредством сварки, каждое концевое кольцо с одной стороны жестко соединено посредством сварки с торцевыми угловыми раскосами торцевой рамы, а с другой стороны каждое концевое кольцо жестко связано с кожухом, угол α между продольными осями верхних раскосов и между продольными осями нижних раскосов находится в диапазоне 55-75°, угол β между продольной осью каждого верхнего раскоса и продольной осью кожуха составляет не более 30°, угол γ между осью каждого нижнего раскоса и продольной осью кожуха находится в диапазоне 22-34°.

2. Контейнер-цистерна по п. 1, отличающийся тем, что продольные раскосы выполнены в виде балок.

3. Контейнер-цистерна по п. 2, отличающийся тем, что продольные раскосы выполнены в виде профилированных балок.

4. Контейнер-цистерна по п. 2, отличающийся тем, что продольные раскосы выполнены в виде балок замкнутого поперечного сечения.

5. Контейнер-цистерна по п. 3, отличающийся тем, что продольные раскосы выполнены с поперечным сечением в виде швеллера.

6. Контейнер-цистерна по п. 3, отличающийся тем, что продольные раскосы выполнены в виде балок с поперечным сечением в виде двутавра.

7. Контейнер-цистерна по п. 3, отличающийся тем, что продольные раскосы выполнены в виде балок с поперечным сечением в виде уголка.

8. Контейнер-цистерна по п. 1, отличающийся тем, что торцевые угловые раскосы выполнены плоскими.

9. Контейнер-цистерна по п. 1, отличающийся тем, что нижний лист выполнен фигурным для возможности его размещения между нижней поперечной балкой и нижними продольными раскосами.

10. Контейнер-цистерна по п. 1, отличающийся тем, что нижний лист выполнен с вырезами для снижения массы контейнера-цистерны.

11. Контейнер-цистерна по п. 1, отличающийся тем, что кожух снабжен шпангоутами и нижними опорами.

12. Контейнер-цистерна по п. 1, отличающийся тем, что внутренний котел выполнен из нержавеющей стали.

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИРОВАННЫХ ПОЛИОРГАНОСИЛОКСАНОВ | 0 |

|

SU180798A1 |

| Устройство для электрошлаковой сварки | 1961 |

|

SU140511A1 |

| US 5390806 A1, 21.02.1995 | |||

| CN 208699644 U, 05.04.2019. | |||

Авторы

Даты

2022-10-12—Публикация

2022-01-11—Подача