Изобретение имеет отношение к созданию твердых порохов для генератора газа, которые базируются на соединениях гуанидина при использовании соответствующих носителей.

В [1] раскрыты пороха для генератора газа, которые используются в аварийных предохранительных подушках, базирующиеся на триаминогуанидин нитрате (TAGN), который дополнительно может содержать окислители, такие как нитраты щелочных металлов и щелочноземельных металлов, нитриты, хлораты или перхлораты. В качестве дополнительного компонента может присутствовать сульфид молибдена. Преимущества использования TAGN вместо известных азидов натрия связаны с его нетоксичной природой, а также с хорошей стабильностью; кроме того, TAGN совершенно не образует солей, которые являются чувствительными к трению и удару в сочетании с тяжелыми металлами. Скорость выгорания порохов генератора газа может быть выбрана подходящей путем вариации давления сжатия при производстве гранул или таблеток из смеси компонентов.

Недостатки таких порохов генератора газа заключаются в недостаточной степени контроля выгорания, а также в выделении токсичных газов, таких как CO, и в неидеальном образовании шлака в процессе выгорания, что приводит к значительному образованию пыли, некоторая часть которой может проникать в легкие человека.

В сравнении с [1] основной задачей изобретения является создание усовершенствованных порохов генератора газа, характер выгорания которых может систематически регулироваться и которые образуют при выгорании легкоудерживаемые шлаки и минимизируют образование токсичных газов. Пороха генератора газа должны быть термостабильными, легковоспламеняемыми, быстрогорящими, даже при пониженных температурах окружающей среды, обеспечивающими удовлетворительные условия их хранения и обладающими высоким выходом газа. Кроме того, указанные пороха генератора газа должны позволить уменьшить размеры корпуса генератора и соответственно уменьшить его вес в сравнении с известными генераторами, которые работают на азиде натрия.

В соответствии с изобретением эти задачи обеспечиваются порохом генератора газа, который содержит:

(A) по меньшей мере один карбонат, карбонат водорода или нитрат гуанидина, аминогуанидина, диаминогуанидина или триаминогуанидина,

(B) по меньшей мере один нитрат щелочного металла или щелочноземельного металла, или нитрат аммония, в качестве окислителя;

(C) по меньшей мере один носитель, выбранный из диоксида кремния, силикатов щелочных металлов, силикатов щелочноземельных металлов или алюминосиликатов и/или по меньшей мере один носитель, поставляющий кислород, выбранный из оксида железа (III), оксидов кобальта, диоксида марганца и оксида меди (II), для замедления выгорания и улучшения образования шлака.

Карбонаты, карбонаты водорода или нитраты гуанидина, аминогуанидина, диаминогуанидина или триаминогуанидина (TAGN) или их смесь могут быть использованы в качестве компонента A. Предпочтительно используется TAGN, TAGN фактически является нетоксичным (LD50 > 3500 мг/кг rat), негигроскопичным, умеренно растворимым в воде, термостабильным, горючим при пониженных температурах окружающей среды и обладающим низкой чувствительностью к удару или трению. Выход газа при выгорании TAGN является очень высоким, причем в этом процессе образуется большая пропорция газообразного азота. Имеется возможность замены части TAGN нитрогуанидином от 1 до 50% по весу. При этом стоимость компонента A может быть снижена и достигнут благоприятный характер протекания выгорания, так как нитрогуанидин имеет более низкую скорость выгорания в сравнении с TAGN.

Нитраты щелочного металла или щелочноземельного металла и их смеси могут быть использованы как окислители в качестве компонента B. Предпочтительно используется нитрат калия. Нитрат калия является негигроскопичным, нетоксичным и позволяет обеспечить высокий выход газа в процессе выгорания и при низких температурах окружающей среды.

В смеси компонентов A и B компонент A присутствует в количествах ориентировочно от 20 до 55, а преимущественно ориентировочно от 50 до 55% по весу, а компонент B присутствует в количествах ориентировочно от 80 до 45, а преимущественно ориентировочно от 50 до 45% по весу. Преимущественно компонент A присутствует в количествах ориентировочно от 50 до 55% по весу, а компонент B присутствует в количествах ориентировочно от 50 до 45% по весу.

Диоксид кремния, силикаты щелочных металлов, силикаты щелочноземельных металлов или алюминосиликаты или же их смеси могут быть использованы как носитель в качестве компонента C. Примерами таких носителей являются Aerosil 200 и Aerosil 300, высокодисперсная кремниевая кислота и кизельгур (диатомовая земля). Предпочтительным носителем является кремниевая кислота, имеющая pH около 7.

Оксид железа (III), оксиды кобальта, диоксид марганца и оксид меди (II) также могут быть использованы как носитель в качестве компонента C. Предпочтительным кислородообразующим носителем является оксид железа (III).

Относительно общего количества компонентов A и B компонент C присутствует в количестве ориентировочно от 5 до 45, а преимущественно ориентировочно от 8 до 20% по весу. Если в качестве кислородообразующего носителя использован оксид железа (III), то он присутствует в количестве ориентировочно от 20 до 40, а преимущественно ориентировочно от 25 до 35% по весу относительно общего количества компонентов A и B.

Компонент C служит замедлителем выгорания, т.е. регулятором скорости выгорания. Одновременно при этом улучшается образование шлака или расплава. Образование шлака является совершенно необходимым, например, в случае аварийной предохранительной подушки.

Аварийная предохранительная подушка главным образом содержит кожух генератора газа, наполненный порохом генератора газа, главным образом в форме таблеток, и начальным детонатором (электровоспламенителем) для детонации пороха генератора газа, а также содержит газовую подушку. Подходящие детонаторы раскрыты, например, в патенте США US-PS 4931111. Газовая подушка, которая первоначально сложена в небольшую упаковку, после первоначальной детонации наполняется газом, производимым при выгорании пороха генератора газа, и достигает своего полного объема в течение промежутка времени ориентировочно 10-50 мс. Выход в газовую подушку из генератора газа горячих искр, расплавленного материала или твердых частиц должен быть в значительной степени устранен, так как он может привести к разрушению газовой подушки или телесному повреждению пассажиров автомобиля. Это обеспечивается за счет образования шлака.

Образование шлаков одновременно снижает производство пылевидных компонентов, которые могут выходить из генератора газа в аварийную предохранительную подушку и которые могут проникать в легкие человека. Пылевидные частицы, которые могут проникать в легкие человека, имеют диаметр около 6 мкм или меньше. Поставляющие кислород носители дополнительно снижают образование при выгорании токсичных газов, таких как моноксид углерода.

Факультативно порох генератора газа может дополнительно содержать в качестве компонента D связующее вещество, которое растворимо в воде при комнатной температуре. Предпочтительными связующими являются соединения целлюлозы или полимеры одного или нескольких полимеризуемых олефиновых ненасыщенных мономеров. Примерами соединений целлюлозы являются эфиры целлюлозы, такие как карбоксиметилцеллюлоза, эфир метилцеллюлозы, в частности метилгидроксиэтилцеллюлоза. Разновидностью успешно используемой метилгидроксиэтилцеллюлозы является CULMINAL® MNEC 30000 PR, который поставляется фирмой Aqualon. Подходящими полимерами, которые обладают связывающим действием, являются поливинилпирроллидон, поливинил ацетат, поливиниловый спирт и поликарбонаты.

Относительно общего количества компонентов A и B компонент D присутствует в количестве ориентировочно от 0,1 до 5%, а преимущественно в количестве ориентировочно от 1,5 до 2,5% по весу.

Связующее вещество D служит в качестве агента снижения чувствительности и как средство, способствующее процессу обработки при производстве гранулированного материала или таблеток из пороха генератора газа. Оно дополнительно снижает гидрофильные свойства пороха генератора газа и стабилизует его.

Таблетки или гранулы пороха генератора газа, используемые в генераторе газа, могут быть изготовлены известными способами, например, при помощи горячего прессования, экструзии, при использовании роторных прессов сжатия или таблетировочных машин. Размер гранул или таблеток зависит от желательного времени горения в каждом конкретном случае применения.

Рабочие примеры.

Вычисленные количества триаминогуанидин нитрата (TAGN), а факультативно также нитрогуанидина, а также нитрита калия или опционно эфира целлюлозы растворяют в возможно меньшем количестве воды при 90oC, а затем в раствор при перемешивании вводят оксид железа и/или диоксид кремния, имеющие средний размер частиц ориентировочно 1 мкм. После предварительной сушки при 60oC при давлении 16 гПа при механическом перемешивании смесь измельчают до еще меньшего размера, а затем после сушки при 60oC формируют таблетки, имеющие диаметр 6 мм и высоту 2 мм с использованием таблетировочной машины.

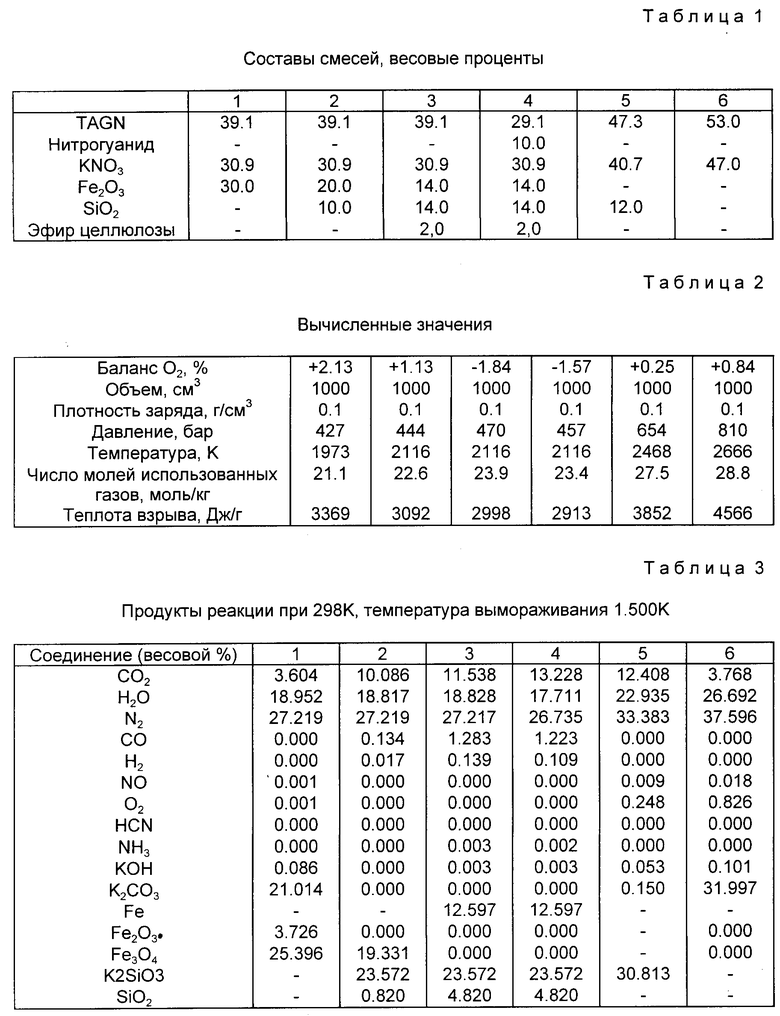

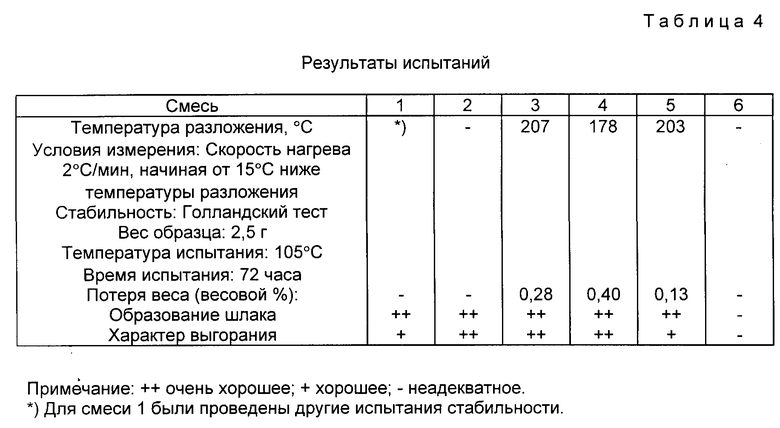

Испытанные смеси приведены в табл. 1. Смесь 1 совсем не содержит диоксида кремния, а смесь 5 совсем не сдержит оксида железа (III). Используемая в качестве смеси сравнения смесь 6 не содержит как диоксида кремния, так и оксида железа (III).

В табл. 2 сведены определенные расчетом параметры реакции. Наиболее высокая температура достигается в смеси 5, а в особенности в смеси 6.

В табл. 3 сведены продукты реакции, полученные при выгорании, и их количества.

В табл. 4 приведены результаты испытаний, касающиеся успешности разложения, стабильности, образования шлака и характера выгорания различных смесей. Смеси 1-5 обладают характером выгорания, который может быть охарактеризован как идущий от хорошего до очень хорошего, в особенности в сочетании с постоянной высокой скоростью выгорания. Неадекватное образование шлака и неадекватный характер горения был обнаружен только в смеси сравнения 6, которая в качестве компонента C не содержала как диоксид кремния, так и оксид железа (III).

Испытания стабильности для смеси 1.

1. Дифференциальный термический анализ.

Аппарат: HERAEUS-FUS-O-MAT.

Скорость нагревания 10oC/мин, начальная масса образца 10 мг.

Результат: конверсия KNO3: 129/130oC, начало экзотермической реакции: 168oC.

2. Дифференциальная термогравитометрия.

Аппарат: LINSEIS-Simultan DTA/TG.

Скорость нагревания 5oC/мин, начальная масса образца 20 мг.

Результат: конверсия KNO3:127oC, начало экзотермической реакции: 135oC, дефлаграция: 158oC.

Испытание на выгорание смеси 1.

Испытание на выгорание смеси 1 было проведено в нормальном алюминиевом кожухе генератора газа для аварийной предохранительной подушки на 60 л, который имел канал для измерения давления в оболочке емкостью 60 л. Испытательная температура для проведения теста 1 составляла - 35oC, а вес порохового заряда был 51,0 г. Пороховой заряд был образован таблетками диаметром 6 мм и высотой 2 мм.

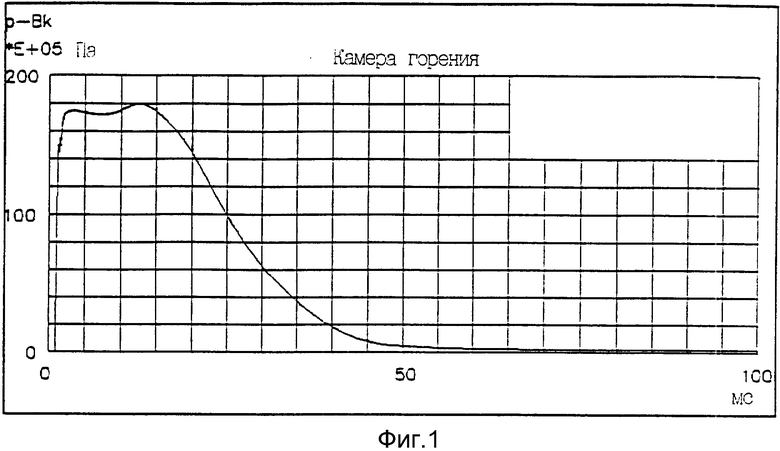

На фиг. 1 показано давление в камере горения в единицах измерения 105 Па в функции времени после детонации (в миллисекундах) для теста 1.

Возрастание давления происходит ориентировочно в пределах 1,5 мс, а падение давления на половину от максимального происходит ориентировочно через 27 мс. Максимальное давление составляло 1,88•107 и достигалось через 12,3 мс.

Анализ образовавшихся токсичных газовых компонентов, млн-1

CO 300, NH3 > 70, NOx 60

Испытание на выгорание смеси 2.

Испытание на выгорание смеси 2 было проведено в алюминиевом кожухе Euro генератора газа для аварийной предохранительной подушки на 35 л, который имел канал для измерения давления в оболочке емкостью 60 л. Испытательная температура для проведения теста 2 составляла - 35oC, а для теста 3 составляла +20oC. Вес порохового заряда для проведения теста 2 был 41,0 г, а для теста 3 - 30,0 г. Пороховой заряд был образован таблетками диаметром 6 мм и высотой 2 мм.

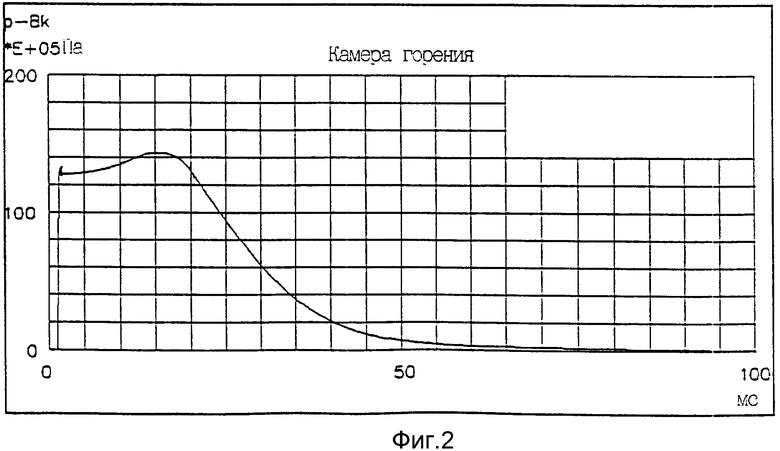

На фиг. 2 показано давление в камере горения в единицах измерения 105 Па в функции времени после детонации (в миллисекундах) для теста 2.

Возрастание давления происходит ориентировочно в пределах 1,5 мс, а падение давления на половину от максимального происходит ориентировочно через 27 мс. Максимальное давление составляло 1,45•107 и достигалось через 15,7 мс.

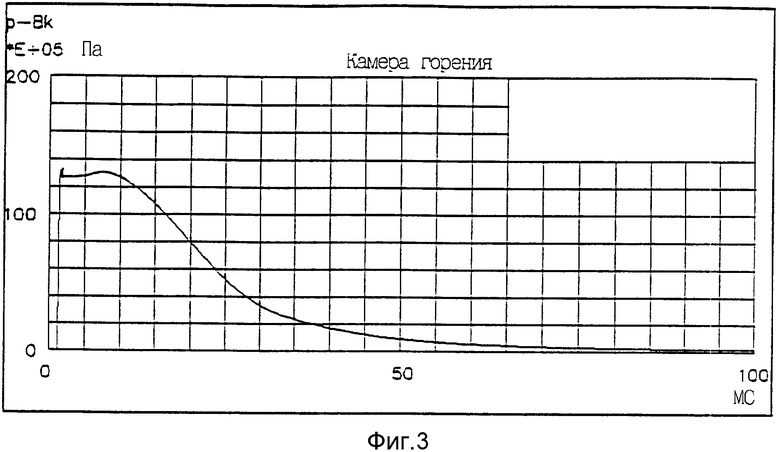

На фиг. 3 показано давление в камере горения в единицах измерения 105 Па в функции времени после детонации (в миллисекундах) для теста 3.

Возрастание давления происходит ориентировочно в пределах 1,5 мс, а падение давления наполовину от максимального происходит ориентировочно через 27 мс. Максимальное давление составляло 1,33•107 и достигалось через 7,5 мс.

Соответствующий изобретению порох генератора газа образован при помощи нетоксичных, легко производимых и недорогих компонентов, обработка которых не представляет проблем. Их высокая термостабильность приводит к хорошей сохраняемости. Несмотря на низкую температуру выгорания, возгораемость смесей является хорошей. Они горят быстро и обеспечивают высокий выход газа с низким содержанием компонентов CO и NO. В результате соответствующие изобретению смеси особенно хорошо подходят для использования в качестве агентов генерации газа в различных системах с аварийными предохранительными подушками в качестве метательных веществ (порохов) или огнегасящих составов. Кроме того, пороха генератора газа легко могут быть рециркулированы.

Изобретение относится к твердым порохам для генератора газа, которые используются в аварийных предохранительных подушках для защиты пассажиров в транспортных средствах. Техническим результатом изобретения является получение пороха термостабильного, легковоспламеняющегося, быстрогорящего даже при пониженных температурах окружающей среды, обеспечивающего удовлетворительные условия хранения и обладающего улучшенными характеристиками выгорания, образования шлака и высоким выходом малотоксичного газа. Порох согласно изобретению содержит горючее A - по меньшей мере один карбонат, карбонат водорода или нитрат гуанидина, аминогуанидина, диаминогуанидина или триаминогуанидина, окислитель B - по меньшей мере один нитрат щелочного или щелочноземельного металла, или нитрат аммония, носитель C1, выбранный из диоксида кремния, силикатов щелочных или щелочноземельных металлов, или алюмосиликатов и/или носитель C2, поставляющий кислород, выбранный из диоксида железа (III), оксидов кобальта, диоксида марганца и оксида меди (II). 10 з.п. ф-лы, 4 табл., 3 ил.

| JP, Н5 - 254977 А, 05.10.93 | |||

| US, 2904420 А, 15.09.59 | |||

| US, 2923612 А, 02.02.60. |

Авторы

Даты

1998-08-20—Публикация

1994-10-06—Подача